一种基于本体的CMM探针直径智能推理方法

一种基于本体的cmm探针直径智能推理方法

技术领域

1.本发明属于产品精密测量与计算机应用领域,涉及一种智能化的三坐标测量机(coordinate measuring machine, cmm)探针直径智能推理方法,可用于cmm设备中进行零件误差测量,并为智能测量提供指导。

背景技术:

2.零件在制造过程中,几何要素的尺寸、几何形状和相对位置必然存在制造误差。由于计算机技术的快速发展和机械设计与制造人工智能需求,对零件制造误差的智能化检验研究成为一种趋势。现阶段零件误差的检验,cmm的机械测头往往用球型探针针头,其在进行表面测量时往往起到机械滤波的作用。针头直径太大,则信号采集不完整,造成信息丢失;针头直径太小,则浪费测量时间,增加测量成本。另外,应用光学测头的测量机,可以应用非常小的探针针头直径;测量深孔时要避免探针针杆与零件接触(而非针头与零件接触)。当然,所应用的探针针头直径应尽可能小,而且最小针头直径还是受探针针杆直径的制约。因此选定合适的针头直径大小非常重要。

3.目前,三坐标测量过程的智能化是学术界的一个研究热点,探针针头直径的智能推理是实现三坐标测量智能化的关键。国家标准和iso标准中给出了坐标测量机的验收检测和复检检测的规定,根据标准滤波值(缺省值)推理出探针针头直径,只给出一定数量的,而没有提供选择探针针头直径的原理方法。另外,由某公司提出的针头直径推理算法,根据最大探针针头直径与每一转的波动次数、波形最大高度、被测外圆直径的关系,能够推出测量直线度和平面度所需要的针头直径。然而,市场上一般由个人经验根据长度尺寸或直径的大小选择针头直径。此复杂的检验过程,由于人工操作增加了零件测量不确定性和测量成本,并最终影响到零件验收。因此,采用人工智能领域的本体技术方法,实现cmm探针直径智能推理方法。

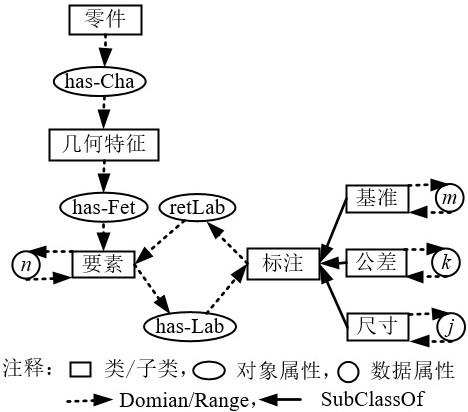

4.综上所述,目前仍然缺少一种基于本体的cmm探针直径智能推理方法。

技术实现要素:

5.本发明的目的是:本发明属于产品精密测量与计算机应用领域,涉及一种智能化的cmm探针直径智能推理方法,可用于cmm设备中进行零件误差测量,并为智能测量提供指导。

6.本发明采用的方案是:一种基于本体的cmm探针直径智能推理方法,其特征在于,具体步骤如下:步骤1:构建零件信息的本体模型。在三维模型中获取零件几何信息,构建零件类、几何特征类、和要素类,其要素类的子类如下表所示;

然后,在三维模型中获取尺寸、形位公差和基准等非几何信息。构建标注类,以及标注类的子类:尺寸、公差和基准。其中,一个尺寸标注包括尺寸类型、尺寸值和尺寸公差值;一个形位公差框图包括公差类型、公差值、公差基准、公差值有公差原则、第一基准有公差原则、第二基准有公差原则、第三基准有公差原则。一个基准集合da表示零件上可以标注一个或n个基准;然后,构建零件的几何信息和非几何信息表示的对象属性。根据定义域和值域的属性关系,构建断言公式集,包括:要素和标注之间的从属关系断言公式集aa、尺寸标注的断言公式集ab、形位公差标注的断言公式集ac和基准标注的断言公式集ad。构建方法,例如令要要素类(feature)和标注类(label),对象属性has_lab表示要素与标注之间的从属关系。如图2所示,当圆柱面(cylindrical_5)标注公差要求(fltolerance_2)时,则表示为has_lab(cylindrical_5-1, fltolerance_2-1),断言公式集aa为要素与标注之间的从属关系断言公式的有限集合。

7.然后,根据以上构建的信息模型和上述本体的知识,构建面向cmm探针直径智能推理的零件几何信息和非几何信息本体模型,如图1所示。

8.步骤1结束后进行步骤2。

9.步骤2:已知每一转的波动次数,波高以及探针直径,构建每一转的波动次数的数据属性,即flu=15、50、150、500;构建波高的数据属性,即wt=2.5、5、10、20、40、80;构建探针直径的数据属性,即pro=0.025、0.1、1、2、3、5、8、20、50;步骤2结束后进行步骤3;步骤3:根据每一转的波动次数、波高和零件直径,给出了测量直线度及平面度所允许选用的探针直径,这直径大概在测外圆和内孔之间;步骤3结束后进行步骤4。

10.步骤4:根据步骤3提供可选探针直径,构建智能推理规则;然后,规则1:(规则1-1)已知每一转的波动次数为15,波高为20以及直径为0.3;(规则1-2)或已知每一转的波动次数为15,波高为40直径为0.5;(规则1-3)或已知每一转的波动次数为15,波高为80以及直径为0.7;(规则1-4)或已知每一转的波动次数为50,波高为10以及直径为0.8;(规则1-5)或已知每一转的波动次数为50,波高为20以及直径为1.1;(规则1-6)或已知每一转的波动次数为50,波高为40以及直径为1.6;(规则1-7)或已知每一转的波动次数为150,波高为5以及直径为1.7;(规则1-8)或已知每一转的波动次数为150,波高为10以及直径为2.4;(规则1-9)或已知每一转的波动次数为150,波高为20以及直径为3.4;(规则1-10)或已知每一转的波动次数为500,波高为2.5以及直径为4.0;(规则1-11)或已知每一转的波动次数为500,波高为5以及直径为5.6;(规则1-12)或已知每一转的波动次数为500,波高为10以及直径为7.9,选择推理探头直径为0.025mm;然后,规则2:(规则2-1)已知每一转的波动次数为15,波高为20以及直径为0.7;(规则2-2)或已知每一转的波动次数为15,波高为40直径为1.0;(规则2-3)或已知每一转的波动次数为15,波高为80以及直径为1.4;(规则2-4)或已知每一转的波动次数为50,波高为10以及直径为1.6;(规则2-5)或已知每一转的波动次数为50,波高为20以及直径为2.3;(规则2-6)或已知每一转的波动次数为50,波高为40以及直径为3.2;(规则2-7)或已知每一转的波动次数为150,波高为5以及直径为3.4;(规则2-8)或已知每一转的波动次数为150,波高为10以及直径为4.8;(规则2-9)或已知每一转的波动次数为150,波高为20以及直径为6.8;(规则2-10)或已知每一转的波动次数为500,波高为2.5以及直径为8.0;(规则2-11)或已知每一转的波动次数为500,波高为5以及直径为11.2;(规则2-12)或已知每一转的波动次数为500,波高为10以及直径为15.9,选择推理探头直径为0.1mm;然后,规则3:(规则3-1)已知每一转的波动次数为15,波高为20以及直径为2.7;(规则3-2)或已知每一转的波动次数为15,波高为40直径为3.5;(规则3-3)或已知每一转的波动次数为15,波高为80以及直径为4.8;(规则3-4)或已知每一转的波动次数为50,波高为10以及直径为5.5;(规则3-5)或已知每一转的波动次数为50,波高为20以及直径为7.6;(规则3-6)或已知每一转的波动次数为50,波高为40以及直径为10.5;(规则3-7)或已知每一转的波动次数为150,波高为5以及直径为11.1;(规则3-8)或已知每一转的波动次数为150,波高为10以及直径为15.5;(规则3-9)或已知每一转的波动次数为150,波高为20以及直径为21.7;(规则3-10)或已知每一转的波动次数为500,波高为2.5以及直径为25.5;(规则3-11)或已知每一转的波动次数为500,波高为5以及直径为35.9;(规则3-12)或已知每一转的波动次数为500,波高为10以及直径为50.5,选择推理探头直径为1mm;然后,规则4:(规则4-1)已知每一转的波动次数为15,波高为20以及直径为4.2;(规则4-2)或已知每一转的波动次数为15,波高为40直径为5.4;(规则4-3)或已知每一转的波动次数为15,波高为80以及直径为7.1;(规则4-4)或已知每一转的波动次数为50,波高为10以及直径为8.1;(规则4-5)或已知每一转的波动次数为50,波高为20以及直径为11.0;(规则4-6)或已知每一转的波动次数为50,波高为40以及直径为15.2;(规则1-7)或已知每一转的波动次数为150,波高为5以及直径为15.2;(规则4-8)或已知每一转的波动次数为150,波高为10以及直径为16.0;(规则4-9)或已知每一转的波动次数为150,波高为20以及直径为22.2;(规则4-10)或已知每一转的波动次数为500,波高为2.5以及直径为31.0;(规则4-11)

或已知每一转的波动次数为500,波高为5以及直径为36.4;(规则4-12)或已知每一转的波动次数为500,波高为10以及直径为71.7,选择推理探头直径为2mm;然后,规则5:(规则5-1)已知每一转的波动次数为15,波高为20以及直径为5.5;(规则5-2)或已知每一转的波动次数为15,波高为40直径为6.9;(规则5-3)或已知每一转的波动次数为15,波高为80以及直径为9.0;(规则5-4)或已知每一转的波动次数为50,波高为10以及直径为10.3;(规则5-5)或已知每一转的波动次数为50,波高为20以及直径为13.8;(规则5-6)或已知每一转的波动次数为50,波高为40以及直径为18.9;(规则5-7)或已知每一转的波动次数为150,波高为5以及直径为19.9;(规则5-8)或已知每一转的波动次数为150,波高为10以及直径为27.5;(规则5-9)或已知每一转的波动次数为150,波高为20以及直径为38.3;(规则5-10)或已知每一转的波动次数为500,波高为2.5以及直径为44.8;(规则5-11)或已知每一转的波动次数为500,波高为5以及直径为62.8;(规则5-12)或已知每一转的波动次数为500,波高为10以及直径为88.1,选择推理探头直径为3mm;然后,规则6:(规则6-1)已知每一转的波动次数为15,波高为20以及直径为7.9;(规则6-2)或已知每一转的波动次数为15,波高为40直径为9.7;(规则6-3)或已知每一转的波动次数为15,波高为80以及直径为12.3;(规则6-4)或已知每一转的波动次数为50,波高为10以及直径为14.0;(规则6-5)或已知每一转的波动次数为50,波高为20以及直径为18.5;(规则6-6)或已知每一转的波动次数为50,波高为40以及直径为25.0;(规则6-7)或已知每一转的波动次数为150,波高为5以及直径为26.3;(规则6-8)或已知每一转的波动次数为150,波高为10以及直径为36.1;(规则6-9)或已知每一转的波动次数为150,波高为20以及直径为50.0;(规则6-10)或已知每一转的波动次数为500,波高为2.5以及直径为58.5;(规则6-11)或已知每一转的波动次数为500,波高为5以及直径为81.6;(规则6-12)或已知每一转的波动次数为500,波高为10以及直径为114.3,选择推理探头直径为5mm;然后,规则7:(规则7-1)已知每一转的波动次数为15,波高为20以及直径为11.2;(规则7-2)或已知每一转的波动次数为15,波高为40直径为13.4;(规则7-3)或已知每一转的波动次数为15,波高为80以及直径为16.6;(规则7-4)或已知每一转的波动次数为50,波高为10以及直径为18.7;(规则7-5)或已知每一转的波动次数为50,波高为20以及直径为24.4;(规则7-6)或已知每一转的波动次数为50,波高为40以及直径为32.6;(规则7-7)或已知每一转的波动次数为150,波高为5以及直径为34.3;(规则7-8)或已知每一转的波动次数为150,波高为10以及直径为46.6;(规则7-9)或已知每一转的波动次数为150,波高为20以及直径为64.1;(规则7-10)或已知每一转的波动次数为500,波高为2.5以及直径为74.8;(规则7-11)或已知每一转的波动次数为500,波高为5以及直径为104.1;(规则7-12)或已知每一转的波动次数为500,波高为10以及直径为145.5,选择推理探头直径为8mm;然后,规则8:(规则8-1)已知每一转的波动次数为15,波高为20以及直径为23.8;(规则8-2)或已知每一转的波动次数为15,波高为40直径为26.7;(规则8-3)或已知每一转的波动次数为15,波高为80以及直径为31.4;(规则8-4)或已知每一转的波动次数为50,波高为10以及直径为18.7;(规则8-5)或已知每一转的波动次数为50,波高为20以及直径为43.2;(规则8-6)或已知每一转的波动次数为50,波高为40以及直径为55.8;(规则8-7)或已知每一转的波动次数为150,波高为5以及直径为57.5;(规则8-8)或已知每一转的波动次数为150,波高为10以及直径为77.8;(规则8-9)或已知每一转的波动次数为150,波高为20以及直径为

105.4;(规则8-10)或已知每一转的波动次数为500,波高为2.5以及直径为122.2;(规则8-11)或已知每一转的波动次数为500,波高为5以及直径为168.4;(规则8-12)或已知每一转的波动次数为500,波高为10以及直径为233.8,选择推理探头直径为20mm;然后,规则9:(规则9-1)已知每一转的波动次数为15,波高为20以及直径为54.2;(规则9-2)或已知每一转的波动次数为15,波高为40直径为57.8;(规则9-3)或已知每一转的波动次数为15,波高为80以及直径为64.1;(规则9-4)或已知每一转的波动次数为50,波高为10以及直径为68.3;(规则9-5)或已知每一转的波动次数为50,波高为20以及直径为80.9;(规则9-6)或已知每一转的波动次数为50,波高为40以及直径为100.0;(规则9-7)或已知每一转的波动次数为150,波高为5以及直径为104.1;(规则9-8)或已知每一转的波动次数为150,波高为10以及直径为134.0;(规则9-9)或已知每一转的波动次数为150,波高为20以及直径为177.1;(规则9-10)或已知每一转的波动次数为500,波高为2.5以及直径为203.5;(规则9-11)或已知每一转的波动次数为500,波高为5以及直径为276.2;(规则9-12)或已知每一转的波动次数为500,波高为10以及直径为379.4,选择推理探头直径为50mm。

11.步骤4结束后进行步骤5。

12.步骤5:自动生成探测系统的针头直径。在eclipse环境下,使用java语言开发针头直径的智能推理程序。将步骤1~步骤4的测量本体信息建立到针头直径的智能推理程序内,使用推理机以便进行针头直径的智能推理。

13.一种智能化的cmm探针直径智能推理方法,用于海克斯康品牌(hexagon)三坐标测量机设备进行零件误差测量。

14.本发明的有益效果是:1、采用owl+的智能化方法,建立能够被计算机自动读取和自动理解的测量本体,该方法更易于推广且简单。2、充分考虑误差测量与评定方法特点,提供常用的探针直径类型以便适用于多数测量零件使用。

15.本发明属于产品精密测量与计算机应用领域,涉及一种智能化的cmm探针直径智能推理方法,可用于cmm设备中进行零件误差测量,并为智能测量提供指导,因此具备工业可能性。

附图说明

16.图1为本发明在程序上构建的零件几何信息和非几何信息本体模型。

17.图2为本发明构建的测量本体实现流程图。

18.图3为本发明验证探针直径智能推理的具体零件图实例。

19.图4为本发明验证实例的本体信息。

具体实施方式

20.以下是本发明的具体实例,展示探针直径智能推理类型自动生成。但本发明并不限于这些实例。

21.步骤1:基于mbd技术在软件ug10.0中建立零件三维模型,个体标记如图3所示,构建零件几何信息和非几何信息本体模型,如图4所示。

22.步骤1结束后进行步骤2。

23.步骤2:已知每一转的波动次数,波高以及探针直径,构建每一转的波动次数的数据属性,即flu=15、50、150、500;构建波高的数据属性,即wt=2.5、5、10、20、40、80;构建探针直径的数据属性,即pro=0.025、0.1、1、2、3、5、8、20、50。

24.步骤2结束后进行步骤3。

25.步骤3:给出了测量直线度及平面度所允许选用的探针直径,这直径大概在测外圆和内孔之间;步骤3结束后进行步骤4;步骤4:根据规则,本发明使用jena的语法格式对选择规则进行编写和表示;步骤4结束后进行步骤5。

26.步骤5:自动生成cmm的探针直径。已知每一转的波动次数为50,波高为40以及直径为10,根据推理结果显示,测量cylindrical_5-1时,选用的cmm的探针直径为1mm。

27.在上述说明中,通过特定实施例说明了本发明,但本领域的技术人员应理解在不脱离权利要求范围内发明的思想及领域内可进行各种改造及变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1