蒸汽发生器二回路工质汽化起始高度估计方法及装置

1.本发明涉及核电站运行优化控制技术领域,具体地,涉及一种蒸汽发生器二回路工质汽化起始高度估计方法及装置。

背景技术:

2.立式倒u型自然循环蒸汽发生器是核电站的主要设备之一。由于蒸汽发生器结构极其复杂,一回路冷却剂在4474根倒u型管内流动,通过复杂的传热过程,将热量传递给二回路过冷水,使其逐渐气化变成饱和蒸汽,输入到汽轮机中带动发电机做功。在蒸汽发生器二回路侧,倒u型管向工质的热量传递包括单相对流换热、过冷沸腾以及饱和沸腾对流换热。在沸腾对流换热过程中,二回路工质局部汽化,形成气液两相流。气泡产生、成长和脱离壁面区域的过程强烈扰动二回路水位及传热阻力。而在蒸汽发生器一回路侧,冷却剂向倒u型管的热量传递为单相对流换热。由于蒸汽发生器系统的非线性、非对称性、时滞以及两相流换热过程的复杂性,目前国内外的相关研究以对蒸汽发生器集总参数建模和稳态性能仿真为主,对蒸汽发生器内部工质动态研究较少,故研究成果并不能用于改进蒸汽发生器结构设计和运行优化,也不利于提高蒸汽发生器实时液位控制系统的控制品质。

3.经过对现有技术检索后发现,授权公告号为cn201910173085.6,授权公告日为2019 年06月11日的中国发明专利《一种用于蒸汽发生器的内部结构的温度场建模方法》,提出了一种建立反应堆u型管式蒸汽发生器内部结构的温度场建模方法,根据蒸汽发生器的内部结构建立初始有限元模型,并通过优化得到最佳的边界条件。该专利主要贡献在于研究了蒸汽发生器内部工质的温度场分布,但未提及蒸汽发生器二回路工质汽化起始高度计算方法。

4.综上,现有公开报道均未涉及核电蒸汽发生器二回路工质汽化起始高度实时估计问题,这一空缺有待填补。

技术实现要素:

5.针对现有技术的不足,本发明的目的是提供一种核电蒸汽发生器二回路工质汽化起始高度实时估计方法和装置,是一种机理建模与dcs(运行机组现场分布式控制系统)实时测量数据相结合的方法及装置。

6.本发明的第一方面,提供了一种蒸汽发生器二回路工质汽化起始高度估计方法,将蒸汽发生器划分为热段、冷段和汽水分离器,包括:

7.s1,获取给定时刻下蒸汽发生器的实时运行数据;

8.s2,利用s1得到的所述实时运行数据分别建立热段、冷段的下降通道模型,通过所述下降通道模型得到当前时刻下降通道底部出口液相工质的温度、压力及质量流量;

9.s3,利用s1得到的所述实时运行数据计算一回路冷却剂与倒u型管金属壁之间传热系数以及倒u型管金属壁与二回路工质之间的传热系数;

10.s4,利用s1得到的所述实时运行数据以及s3得到的所述一回路冷却剂与倒u 型管

金属壁之间传热系数,分别建立热段、冷段的一回路冷却剂模型,计算得到倒 u型管金属壁的温度分布;

11.s5,利用s1得到的所述实时运行数据、s3得到的所述倒u型管金属壁与二回路工质之间的传热系数、s4得到的所述倒u型管金属壁的温度分布以及s2得到的所述当前时刻下降通道底部出口液相工质的温度、压力及质量流量,分别建立热段、冷段的上升通道模型,通过所述上升通道模型计算得到当前时刻沿倒u型管高度的二回路工质的流速、温度、压力以及汽化起始高度;其中所述当前时刻沿倒u型管高度的二回路工质的流速、温度、压力包括当前时刻上升通道顶部出口气液混合物工质的流速、温度以及压力;

12.s6,利用s1得到的所述实时运行数据以及s5得到的所述上升通道顶部出口气液混合物工质的流速、温度以及压力,建立汽水分离器模型,通过所述汽水分离器模型计算得到汽水分离器出口液相工质的温度、压力和质量流量,所述汽水分离器出口液相工质是所述下降通道模型入口再循环水;

13.s7,利用s6得到的所述汽水分离器出口液相工质的温度、压力和质量流量,重新执行步骤s2~s6若干次,得到最终的汽化起始高度估计值。

14.本发明的第二方面,提供了一种蒸汽发生器二回路工质汽化起始高度估计装置,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,其特征在于,所述处理器执行所述程序时用于执行上述的蒸汽发生器二回路工质汽化起始高度估计方法。

15.与现有技术相比,本发明实施例具有以下至少一种有益效果:

16.本发明实施例提供的蒸汽发生器二回路工质汽化起始高度估计方法,通过获取蒸汽发生器的实时运行数据;建立下降通道模型、一回路冷却剂模型、上升通道模型、汽水分离器模型,最终可以得出蒸汽发生器二回路工质汽化起始高度估计值,该值在工艺上无法通过仪表实际测量,解决了现有蒸汽发生器二回路的工质汽化起始高度无法实时测量的难题。

附图说明

17.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

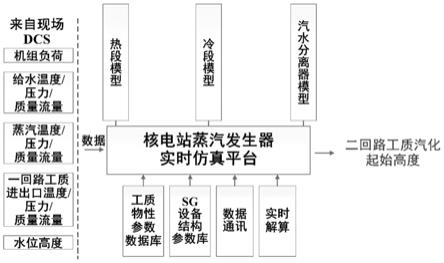

18.图1为本发明一优选实施例蒸汽发生器二回路工质汽化起始高度实时估计方法示意图;

19.图2为本发明一优选实施例蒸汽发生器简化结构示意图;

20.图3为本发明一优选实施例中核电站机组输出负荷变化图;

21.图4为本发明一优选实施例中蒸汽发生器二回路工质汽化起始高度估计结果。

具体实施方式

22.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

23.本发明实施例提供了一种核电蒸汽发生器二回路工质汽化起始高度实时估计方

法,以蒸汽发生器为研究对象,根据蒸汽发生器具体结构,将蒸汽发生器划分为热段、冷段和汽水分离器。此部分均为现有结构,不做详述。本发明实施例基于质量、能量、动量动态衡算建立蒸汽发生器机理模型,完成模型验证,最后基于模型和dcs 测量数据实时计算二回路工质汽化起始高度。

24.具体的,参照图1所示,本实施例中的核电蒸汽发生器二回路工质汽化起始高度实时估计方法,包括以下步骤:

25.步骤一,获取给定时刻下蒸汽发生器的实时运行数据;

26.本步骤中,从运行机组现场分布式控制系统(dcs)实时数据库中获取给定时刻的运行数据,包括:机组负荷;给水温度、压力、质量流量;饱和蒸汽温度、压力、质量流量;一回路冷却剂进出口温度、压力、质量流量以及水位高度等。

27.步骤二,利用获取的蒸汽发生器的实时运行数据,建立下降通道模型,得到当前时刻下降通道底部出口液相工质的温度、压力及质量流量;具体的,可以根据工质的质量、能量、动量守恒关系,建立下降通道模型,得到当前时刻下降通道底部出口液相工质的温度、压力及质量流量。

28.步骤三,利用获取的蒸汽发生器的实时运行数据,计算一回路冷却剂与倒u型管金属壁之间传热系数以及倒u型管金属壁与二回路工质之间的传热系数;

29.步骤四,利用获取的蒸汽发生器的实时运行数据,根据工质的质量、能量、动量守恒关系,建立一回路冷却剂模型,得到倒u型管金属壁的温度分布;

30.步骤五,利用获取的蒸汽发生器的实时运行数据以及得到的下降通道底部出口液相工质的流量、温度、压力,结合工质的质量、能量、动量守恒关系,建立上升通道模型,得到当前时刻沿倒u型管高度的二回路工质的流速、温度、压力以及汽化起始高度;此处得到的参数影响步骤六,步骤六结果影响步骤二,最终影响到汽化起始高度。

31.步骤六,利用获取的蒸汽发生器的实时运行数据以及得到的上升通道顶部出口气液混合物工质的流速、温度以及压力,建立汽水分离器模型,计算得到汽水分离器出口液相工质的温度、压力和质量流量,汽水分离器出口液相工质即为下降通道模型入口再循环水;

32.步骤七,利用算得的汽水分离器出口液相工质参数重新计算步骤二至六若干次,得到最终的汽化起始高度估计值。

33.作为一优选实施例,参照图2所示,一般蒸汽发生器划分为热段、冷段和汽水分离器,其中热段和冷段又分别划分为下降通道和上升通道:下降通道是指外壳与内部套筒之间工质流经的空间,工质向下流动;上升通道是指内部套筒与倒u型管壁之间工质流经的空间,工质向上流动。在蒸汽发生器上升通道模型中,根据二回路工质状态将上升通道划分为预热区和沸腾区。预热区和沸腾区分界面的划分依据为:

34.h

rc

(t,z)=h

sw

(t,z)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

35.式中,h

rc

(t,z)是上升通道当前时刻t和高度z的二回路工质的比焓,kj/kg;h

sw

(t,z) 是当前时刻t和高度z的二回路工质饱和状态比焓,kj/kg。当在z0高度时,h

rc

(t,z0) ≥hsw(t,z0),则z0即是汽化起始高度。

36.作为一优选实施例,在步骤二中,下降通道入口液相工质中占比的给水流入热段,占比的给水流入冷段,占比的再循环水流入热段,占比的再循环水流入冷段。的取值范围可以为70~90;的取值范围可以为40~60。根据动

量、质量和能量守恒关系,建立热段下降通道模型为式(2)~(4):

[0037][0038][0039][0040]

式中,m

hl,dc

是热段下降通道液相工质质量,kg;ρ

hl,dc

是热段下降通道底部出口液相工质密度,kg/m3;a

hl,dc

是热段下降通道的横截面积,m2;h是下降通道的水位高度,m;g

fw

是给水质量流量,kg/s;g

rw

是工质汽化起始高度,kg/s;g

hl,dc,out

是热段下降通道底部出口液相工质质量流量,kg/s;c

p,hl,dc

是热段下降通道液相工质的定压比热容,kj/(kg

·

k);t

hl,dc

是热段下降通道底部出口液相工质温度,k;h

hl,dc

是热段下降通道液相工质比焓,kj/kg,可根据热段下降通道液相工质温度和压力通过工质物性参数数据库计算得到;h

fw

是给水比焓,kj/kg,可根据给水温度和压力通过工质物性参数数据库计算得到;h

rw

是再循环水比焓,kj/kg,可根据再循环水温度和压力通过工质物性参数数据库计算得到;h

hl,dc,out

是热段下降通道底部出口液相工质比焓,kj/kg,可根据热段下降通道底部出口液相工质温度和压力通过工质物性参数数据库计算得到;p

hl,dc

热段下降通道底部出口液相工质压力,mpa;g

hl,dc

是热段下降通道液相工质质量流量,kg/s;f

hl,dc

是热段下降通道摩擦因子;d

e,hl,dc

是热段下降通道当量直径,m;g是重力加速度,m/s2。

[0041]

通过对热段下降通道模型求解,可得当前时刻热段下降通道底部出口液相工质的温度、压力以及质量流量。

[0042]

建立冷段下降通道模型为式(5)~(7):

[0043][0044][0045][0046]

式中,m

cl,dc

是冷段下降通道液相工质质量,kg;ρ

cl,dc

是冷段下降通道液相工质密度,kg/m3;a

cl,dc

是冷段下降通道的横截面积,m2;g

cl,dc,out

是冷段下降通道底部出口液相工质质量流量,kg/s;c

p,cl,dc

是冷段下降通道液相工质的定压比热容, kj/(kg

·

k);t

cl,dc

是冷段下降通道液相工质温度,k;h

cl,dc

是冷段下降通道液相工质比焓,kj/kg,可根据冷段下降通道液相工质温度和压力通过工质物性参数数据库计算得到;h

cl,dc,out

是冷段下降通道底部出口液相工质比焓,kj/kg,可根据冷段下降通道底部出口液相工质温度和压力通过工质物性参数数据库计算得到;p

cl,dc

冷段下降通道液相工质压力,mpa;g

cl,dc

是冷段下降通道液相工质质量流量,kg/s; f

cl,dc

是冷段下降通道摩擦因子;d

e,cl,dc

是冷段下降通道当量直径,

m;

[0047]

通过对冷段下降通道模型求解,可得当前时刻冷段下降通道底部出口液相工质的温度、压力以及质量流量。

[0048]

作为一优选实施例,在步骤三中,热段和冷段一回路冷却剂与倒u型管金属壁之间传热系数k

hl,ps

和k

cl,ps

以及热段和冷段预热区倒u型管金属壁与二回路工质之间的传热系数k

hl,rc,pr

和k

cl,rc,pr

,上述4个参数简记为k,均分别采用迪图斯

‑ꢀ

贝尔特公式计算:

[0049]

k=0.023re

w0.8

pr

w0.3

λ

w

/d

hl,mt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0050]

式中,re

w

是对应的热段或冷段一回路或二回路工质雷诺数;pr

w

是对应的热段或冷段一回路或二回路工质普朗特数;λ

w

是对应的热段或冷段一回路或二回路工质热导率,kw/(m

·

k);d

hl,mt

是倒u型管内径,m;

[0051]

将热段和冷段沸腾区倒u型管金属壁与二回路工质之间的传热系数k

hl,rc,br

和 k

cl,rc,br

简记为k

*

,两参数均分别采用式(9)~(14)计算:

[0052]

k=k

cht

+k

bht

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0053][0054][0055][0056][0057][0058]

式中,k

cht

、k

bht

分别是对流传热部分的传热系数和泡核沸腾传热部分的传热系数,kw/(m2·

k);c

p,w

是工质定压比热容,kj/(kg

·

k);h

fs

是沸腾区液相工质汽化潜热,kj/kg;σ沸腾区液相工质表面张力系数;

△

t

mt

是沸腾区倒u型管金属壁过热度,k;

△

p

mt

是沸腾区饱和蒸汽压差,mpa;x是质量气含率;ρ

w

是上升通道液相工质密度;ρ

s

是上升通道饱和蒸汽密度;μ

w

是上升通道液相工质粘性系数;μ

s

是上升通道饱和蒸汽粘性系数;d

hl,mt

是热段倒u型管内径;g是工质质量流量;x

tt

和s 是中间变量。

[0059]

作为一优选实施例,在步骤四中,考虑热段一回路冷却剂重力压降,根据动量、质量和能量守恒关系,建立热段一回路冷却剂模型为式(15)~(18):

[0060][0061][0062][0063][0064]

式中,ρ

hl,ps

是热段一回路冷却剂密度,kg/m3;w

hl,ps

是热段一回路冷却剂的流速,m/s;c

p,hl,ps

是热段一回路冷却剂定压比热容,kj/(kg

·

k);t

hl,ps

是热段一回路冷却剂温度,k;k

hl,ps

是热段一回路冷却剂通过倒u型管金属壁向二回路工质传热的传热系数,kw/(m2·

k);d

hl,mt

是热段倒u型管内径,m;p

hl,ps

是热段一回路冷却剂压力,mpa。

[0065]

通过对热段一回路冷却剂模型求解,可得热段倒u型管金属壁的温度分布。

[0066]

建立冷段一回路冷却剂模型为式(19)~(22):

[0067][0068][0069][0070][0071]

式中,ρ

cl,ps

是冷段一回路冷却剂密度,kg/m3;w

cl,ps

是冷段一回路冷却剂的流速,m/s;c

p,cl,ps

是冷段一回路冷却剂定压比热容,kj/(kg

·

k);t

cl,ps

是冷段一回路冷却剂温度,k;k

cl,ps

是冷段一回路冷却剂通过倒u型管金属壁向二回路工质传热的传热系数,kw/(m2·

k);d

cl,mt

是冷段倒u型管内径,m;p

cl,ps

是冷段一回路冷却剂压力,mpa。

[0072]

通过对冷段一回路冷却剂模型求解,可得冷段倒u型管金属壁的温度分布。

[0073]

作为一优选实施例,在步骤五中,考虑热段上升通道工质重力压降、摩擦压降和加速压降,根据动量、质量和能量守恒关系,建立热段上升通道模型为式(23) ~(30):

[0074][0075][0076][0077]

[0078][0079][0080][0081][0082]

式中,ρ

hl,rc

是热段上升通道工质密度,kg/m3;w

hl,rc

是热段上升通道工质的流速,m/s;ρ

hl,mt

是热段倒u型管金属壁密度,kg/m3;c

p,hl,mt

是热段倒u型管金属壁的定压比热容,kj/(kg

·

k);t

hl,mt

是热段倒u型管金属壁温度,k;n是倒u型管根数;k

hl,rc,pr

是热段上升通道预热区二回路工质与倒u型管金属壁间传热系数, kw/(m2·

k);d

hl,mt

是热段倒u型管内径,m;t

hl,rc,pr

是热段上升通道预热区液相工质温度,k;ρ

hl,rc,pr

是热段上升通道预热区液相工质密度,kg/m3;c

p,hl,rc,pr

是热段上升通道预热区液相工质定压比热容,kj/(kg

·

k);w

hl,rc,pr

是热段上升通道预热区液相工质的流速,m/s;k

hl,rc,br

是热段上升通道沸腾区二回路工质与倒u型管金属壁间传热系数,kw/(m2·

k);t

hl,rc,br

是热段上升通道沸腾区气液混合相工质温度,k;ρ

hl,rc,br

是热段上升通道沸腾区气液混合相工质密度,kg/m3;c

p,hl,rc,br

是热段上升通道沸腾区气液混合相工质定压比热容,kj/(kg

·

k);w

hl,rc,br

是热段上升通道沸腾区气液混合相工质的流速,m/s;p

hl,rc,pr

是热段上升通道预热区液相工质压力,mpa;g

hl,rc,pr

是热段上升通道预热区液相工质质量流量,kg/s;f

hl,rc,pr

是热段上升通道预热区摩擦因子;d

e,hl,rc,pr

是热段上升通道预热区当量直径,m;ξ

hl,rc,pr

是热段上升通道预热区局部阻力系数;p

hl,rc,br

是热段上升通道沸腾区气液混合相工质压力,mpa;g

hl,rc,br

是热段上升通道沸腾区气液混合相工质质量流量, kg/s;f

hl,rc,br

是热段上升通道沸腾区摩擦因子;d

e,hl,rc,br

是热段上升通道沸腾区当量直径,m;ф是两相倍乘因子;ξ

hl,rc,br

是热段上升通道沸腾区局部阻力系数; x是质量气含率,%;ρ

w

是上升通道液相工质密度,kg/m3;ρ

s

是上升通道饱和蒸汽密度,kg/m3;μ

w

是上升通道液相工质粘性系数;μ

s

是上升通道饱和蒸汽粘性系数。

[0083]

通过对热段上升通道模型求解,可得热段当前时刻沿倒u型管高度的二回路工质的流速、温度、压力以及汽化起始高度。

[0084]

建立冷段上升通道模型为式(31)~(37):

[0085]

[0086][0087][0088][0089][0090][0091][0092]

式中,ρ

cl,rc

是冷段上升通道工质密度,kg/m3;w

cl,rc

是冷段上升通道工质的流速,m/s;ρ

cl,mt

是冷段倒u型管金属壁密度,kg/m3;c

p,cl,mt

是冷段倒u型管金属壁的定压比热容,kj/(kg

·

k);t

cl,mt

是冷段倒u型管金属壁温度,k;k

cl,rc,pr

是冷段上升通道预热区二回路工质与倒u型管金属壁间传热系数,kw/(m2·

k);d

cl,mt

是冷段倒u型管内径,m;t

cl,rc,pr

是冷段上升通道预热区液相工质温度,k;ρ

cl,rc,pr

是冷段上升通道预热区液相工质密度,kg/m3;c

p,cl,rc,pr

是冷段上升通道预热区液相工质定压比热容,kj/(kg

·

k);w

cl,rc,pr

是冷段上升通道预热区液相工质的流速, m/s;k

cl,rc,br

是冷段上升通道沸腾区二回路工质与倒u型管金属壁间传热系数, kw/(m2·

k);t

cl,rc,br

是冷段上升通道沸腾区气液混合相工质温度,k;ρ

cl,rc,br

是冷段上升通道沸腾区气液混合相工质密度,kg/m3;c

p,cl,rc,br

是冷段上升通道沸腾区气液混合相工质定压比热容,kj/(kg

·

k);w

cl,rc,br

是冷段上升通道沸腾区气液混合相工质的流速,m/s;p

cl,rc,pr

是冷段上升通道预热区液相工质压力,mpa;g

cl,rc,pr

是冷段上升通道预热区液相工质质量流量,kg/s;f

cl,rc,pr

是冷段上升通道预热区摩擦因子;d

e,cl,rc,pr

是冷段上升通道预热区当量直径,m;ξ

cl,rc,pr

是冷段上升通道预热区局部阻力系数;p

cl,rc,br

是冷段上升通道沸腾区气液混合相工质压力,mpa; g

cl,rc,br

是冷段上升通道沸腾区气液混合相工质质量流量,kg/s;f

cl,rc,br

是冷段上升通道沸腾区摩擦因子;d

e,cl,rc,br

是冷段上升通道沸腾区当量直径,m;ξ

cl,rc,br

是冷段上升通道沸腾区局部阻力系数。

[0093]

通过对冷段上升通道模型求解,可得冷段当前时刻沿倒u型管高度的二回路工质的流速、温度、压力以及汽化起始高度。

[0094]

进一步,计算当前时刻沿倒u型管高度的二回路工质质量气含率分布:

[0095][0096]

式中,h

br

是沸腾区气液混合相工质比焓,kj/kg;h

ss

是沸腾区饱和蒸汽比焓, kj/kg;h

sw

是沸腾区饱和水比焓,kj/kg;x

br

是沸腾区工质质量气含率,%。h

br

,h

ss

和h

sw

可根据沸腾区气液混合相工质温度和压力通过工质物性参数数据库计算得到。

[0097]

作为一优选实施例,在步骤六中,所述汽水分离器模型为式(39)~(46):

[0098]

g

ss,sp,out

=(x

hl,rc,br,out

g

hl,rc,br,out

+x

cl,rc,br,out

g

cl,rc,br,out

)

×

η

ꢀꢀꢀꢀꢀꢀꢀ

(39)

[0099]

g

sw,sp,out

=(1

‑

x

hl,rc,br,out

×

η)g

hl,rc,br,out

+(1

‑

x

cl,rc,br,out

×

η)g

cl,rc,br,out

ꢀꢀꢀꢀꢀ

(40)

[0100][0101]

g

sp,in

=g

hl,rc,br,out

+g

cl,rc,br,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(42)

[0102]

p

sp,in

=p

hl,rc,br,out

=p

cl,rc,br,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(43)

[0103]

t

sp,in

=t

hl,rc,br,out

=t

cl,rc,br,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(44)

[0104]

p

sp,out

=p

ss,sp,out

=t

sw,sp,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(45)

[0105]

t

sp,in

=t

ss,sp,out

=t

sw,sp,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(46)

[0106]

式中,g

ss,sp,out

是汽水分离器出口饱和蒸汽质量流量,kg/s;x

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质质量气含率,%;g

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质质量流量,kg/s;x

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质质量气含率,%;g

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质质量流量,kg/s;η是汽水分离器效率,%;g

sw,sp,out

是汽水分离器出口饱和水质量流量,kg/s;p

sp,out

是汽水分离器出口工质压力,mpa;p

ss,sp,out

是汽水分离器出口饱和蒸汽压力,mpa;p

sw,sp,out

是汽水分离器出口饱和水压力,mpa;p

sp,in

是汽水分离器入口气液混合相工质压力,mpa;t

sp,in

是汽水分离器入口气液混合相工质温度,k;t

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质温度,k;t

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质温度,k;ξ

sp

是汽水分离器局部阻力系数;g

sp,in

是汽水分离器入口气液混合相工质质量流量,kg/s;ρ

sp,in

是汽水分离器入口气液混合相工质密度,kg/m3;p

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质压力,mpa;p

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质压力,mpa; t

ss,sp,out

是汽水分离器出口饱和蒸汽温度,k;t

sw,sp,out

是汽水分离器出口饱和水温度, k;ρ

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质密度,kg/m3;ρ

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质密度,kg/m3。

[0107]

通过对汽水分离器模型求解,可得汽水分离器出口饱和水以及饱和蒸汽的温度、压力、质量流量。汽水分离器出口液相工质即为下降通道入口再循环水。

[0108]

利用算得的汽水分离器出口液相工质参数重新计算上述模型若干次,得到最终的汽化起始高度估计值。

[0109]

在本发明另一实施例中,还提供一种核电蒸汽发生器二回路工质汽化起始高度实时估计装置,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行程序时用于执行上述的蒸汽发生器二回路工质汽化起始高度估计方法。

[0110]

下面对本发明一具体仿真实例提供的核电蒸汽发生器二回路工质汽化起始高度

实时估计方法进一步详细描述如下。本体仿真实例涉及核电站立式u型自循环蒸汽发生器全工况二回路工质汽化起始高度实时估计。

[0111]

如图1所示,是本实施例蒸汽发生器二回路工质汽化起始高度实时估计方法示意图。利用从运行机组现场dcs分布式控制系统实时测量数据库中获取给定时刻下机组负荷,给水温度、压力、质量流量,饱和蒸汽温度、压力、质量流量,一回路冷却剂进出口温度、压力、质量流量以及水位高度等数据,结合工质物性参数数据库和蒸汽发生器结构参数库,解算热段模型、冷段模型和汽水分离器模型,输出工质汽化起始高度。

[0112]

如图2所示,是蒸汽发生器简化结构示意图。根据蒸汽发生器真实结构,进行简化划分为热段、冷段和汽水分离器。热段和冷段的二回路又可以根据工质是否达到饱和状态划分为预热区和沸腾区,分界面高度即是汽化起始高度。

[0113]

具体的,本实例中蒸汽发生器二回路工质汽化起始高度实时估计方法包括以下步骤:

[0114]

步骤一、从运行机组现场分布式控制系统(dcs)实测数据库中获取给定时刻的运行数据包括:机组负荷;给水温度、压力、质量流量;饱和蒸汽温度、压力、质量流量;一回路冷却剂进出口温度、压力、质量流量以及水位高度等;

[0115]

步骤二、在蒸汽发生器上升通道模型中,根据二回路工质状态将上升通道划分为预热区和沸腾区。预热区和沸腾区分界面的划分依据为:

[0116]

h

rc

(t,z)=h

sw

(t,z)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0117]

式中,h

rc

(t,z)是上升通道在当前时刻t下高度为z的二回路工质的比焓,kj/kg; h

sw

(t,z)是在当前时刻下高度为z的二回路工质饱和状态的比焓,kj/kg。若在z0高度时,h

rc

(t,z0)≥hsw(t,z0),则z0即是汽化起始高度。

[0118]

步骤三、下降通道入口液相工质中占比80%的给水流入热段,占比20%的给水流入冷段,占比50%的再循环水流入热段,占比50%的再循环水流入冷段。求解热段下降通道模型,式(2)~(4):

[0119][0120][0121][0122]

式中,m

hl,dc

是热段下降通道液相工质质量,kg;ρ

hl,dc

是热段下降通道底部出口液相工质密度,kg/m3;a

hl,dc

是热段下降通道的横截面积,m2;h是下降通道的水位高度,m;g

fw

是给水质量流量,kg/s;g

rw

是工质汽化起始高度,kg/s;g

hl,dc,out

是热段下降通道底部出口液相工质质量流量,kg/s;c

p,hl,dc

是热段下降通道液相工质的定压比热容,kj/(kg

·

k);t

hl,dc

是热段下降通道底部出口液相工质温度,k;h

hl,dc

是热段下降通道液相工质比焓,kj/kg,可根据热段下降通道液相工质温度和压力通过工质物性参数数据库计算得到;h

fw

是给水比焓,kj/kg,可根据给水温度和压力通过工质物性参数数据库计算得到;h

rw

是再循环水比焓,kj/kg,可根据再循环水温度和压力通过工质物性参数数据库计算得到;h

hl,dc,out

是热段下降通

道底部出口液相工质比焓,kj/kg,可根据热段下降通道底部出口液相工质温度和压力通过工质物性参数数据库计算得到;p

hl,dc

热段下降通道底部出口液相工质压力,mpa;g

hl,dc

是热段下降通道液相工质质量流量,kg/s;f

hl,dc

是热段下降通道摩擦因子;d

e,hl,dc

是热段下降通道当量直径,m;g是重力加速度,m/s2。

[0123]

通过对热段下降通道模型求解,可得当前时刻热段下降通道底部出口液相工质的温度、压力以及质量流量。

[0124]

求解冷段下降通道模型,式(5)~(7):

[0125][0126][0127][0128]

式中,m

cl,dc

是冷段下降通道液相工质质量,kg;ρ

cl,dc

是冷段下降通道液相工质密度,kg/m3;a

cl,dc

是冷段下降通道的横截面积,m2;g

cl,dc,out

是冷段下降通道底部出口液相工质质量流量,kg/s;c

p,cl,dc

是冷段下降通道液相工质的定压比热容, kj/(kg

·

k);t

cl,dc

是冷段下降通道液相工质温度,k;h

cl,dc

是冷段下降通道液相工质比焓,kj/kg,可根据冷段下降通道液相工质温度和压力通过工质物性参数数据库计算得到;h

cl,dc,out

是冷段下降通道底部出口液相工质比焓,kj/kg,可根据冷段下降通道底部出口液相工质温度和压力通过工质物性参数数据库计算得到;p

cl,dc

冷段下降通道液相工质压力,mpa;g

cl,dc

是冷段下降通道液相工质质量流量,kg/s; f

cl,dc

是冷段下降通道摩擦因子;d

e,cl,dc

是冷段下降通道当量直径,m。

[0129]

通过对冷段下降通道模型求解,可得当前时刻冷段下降通道底部出口液相工质的温度、压力以及质量流量。

[0130]

步骤四、热段和冷段一回路冷却剂与倒u型管金属壁之间传热系数k

hl,ps

和 k

cl,ps

以及热段和冷段预热区倒u型管金属壁与二回路工质之间的传热系数 k

hl,rc,pr

和k

cl,rc,pr

,上述4个参数简记为k,均分别采用迪图斯

‑

贝尔特公式计算:

[0131]

k=0.023re

w0.8

pr

w0.3

λ

w

/d

hl,mt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0132]

式中,re

w

是工质雷诺数;pr

w

是工质普朗特数;λ

w

是工质热导率,kw/(m

·

k); d

hl,mt

是倒u型管内径,m;

[0133]

将热段和冷段沸腾区倒u型管金属壁与二回路工质之间的传热系数k

hl,rc,br

和 k

cl,rc,br

简记为k

*

,两参数均分别采用式(9)~(14)计算:

[0134]

k=k

cht

+k

bht

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0135]

[0136][0137][0138][0139][0140]

式中,k

cht

、k

bht

分别是对流传热部分的传热系数和泡核沸腾传热部分的传热系数,kw/(m2·

k);c

p,w

是工质定压比热容,kj/(kg

·

k);h

fs

是沸腾区液相工质汽化潜热,kj/kg;σ沸腾区液相工质表面张力系数;

△

t

mt

是沸腾区倒u型管金属壁过热度,k;

△

p

mt

是沸腾区饱和蒸汽压差,mpa;x是质量气含率;ρ

w

是上升通道液相工质密度;ρ

s

是上升通道饱和蒸汽密度;μ

w

是上升通道液相工质粘性系数;μ

s

是上升通道饱和蒸汽粘性系数;d

hl,mt

是热段倒u型管内径;g是工质质量流量;x

tt

和s 是中间变量。

[0141]

步骤五、考虑热段一回路冷却剂重力压降,根据动量、质量和能量守恒关系,求解热段一回路冷却剂模型,式(15)~(18):

[0142][0143][0144][0145][0146]

式中,ρ

hl,ps

是热段一回路冷却剂密度,kg/m3;w

hl,ps

是热段一回路冷却剂的流速,m/s;c

p,hl,ps

是热段一回路冷却剂定压比热容,kj/(kg

·

k);t

hl,ps

是热段一回路冷却剂温度,k;k

hl,ps

是热段一回路冷却剂通过倒u型管金属壁向二回路工质传热的传热系数,kw/(m2·

k);d

hl,mt

是热段倒u型管内径,m;p

hl,ps

是热段一回路冷却剂压力,mpa。

[0147]

通过对热段一回路冷却剂模型求解,可得热段倒u型管金属壁的温度分布。

[0148]

求解冷段一回路冷却剂模型,式(19)~(22):

[0149][0150][0151][0152][0153]

式中,ρ

cl,ps

是冷段一回路冷却剂密度,kg/m3;w

cl,ps

是冷段一回路冷却剂的流速,m/s;c

p,cl,ps

是冷段一回路冷却剂定压比热容,kj/(kg

·

k);t

cl,ps

是冷段一回路冷却剂温度,k;k

cl,ps

是冷段一回路冷却剂通过倒u型管金属壁向二回路工质传热的传热系数,kw/(m2·

k);d

cl,mt

是冷段倒u型管内径,m;p

cl,ps

是冷段一回路冷却剂压力,mpa。

[0154]

通过对冷段一回路冷却剂模型求解,可得冷段倒u型管金属壁的温度分布。

[0155]

步骤六、考虑热段上升通道工质重力压降、摩擦压降和加速压降,根据动量、质量和能量守恒关系,求解热段上升通道模型,式(23)~(30):

[0156][0157][0158][0159][0160][0161][0162][0163]

[0164]

式中,ρ

hl,rc

是热段上升通道工质密度,kg/m3;w

hl,rc

是热段上升通道工质的流速,m/s;ρ

hl,mt

是热段倒u型管金属壁密度,kg/m3;c

p,hl,mt

是热段倒u型管金属壁的定压比热容,kj/(kg

·

k);t

hl,mt

是热段倒u型管金属壁温度,k;n是倒u型管根数;k

hl,rc,pr

是热段上升通道预热区二回路工质与倒u型管金属壁间传热系数, kw/(m2·

k);d

hl,mt

是热段倒u型管内径,m;t

hl,rc,pr

是热段上升通道预热区液相工质温度,k;ρ

hl,rc,pr

是热段上升通道预热区液相工质密度,kg/m3;c

p,hl,rc,pr

是热段上升通道预热区液相工质定压比热容,kj/(kg

·

k);w

hl,rc,pr

是热段上升通道预热区液相工质的流速,m/s;k

hl,rc,br

是热段上升通道沸腾区二回路工质与倒u型管金属壁间传热系数,kw/(m2·

k);t

hl,rc,br

是热段上升通道沸腾区气液混合相工质温度,k;ρ

hl,rc,br

是热段上升通道沸腾区气液混合相工质密度,kg/m3;c

p,hl,rc,br

是热段上升通道沸腾区气液混合相工质定压比热容,kj/(kg

·

k);w

hl,rc,br

是热段上升通道沸腾区气液混合相工质的流速,m/s;p

hl,rc,pr

是热段上升通道预热区液相工质压力,mpa;g

hl,rc,pr

是热段上升通道预热区液相工质质量流量,kg/s;f

hl,rc,pr

是热段上升通道预热区摩擦因子;d

e,hl,rc,pr

是热段上升通道预热区当量直径,m;ξ

hl,rc,pr

是热段上升通道预热区局部阻力系数;p

hl,rc,br

是热段上升通道沸腾区气液混合相工质压力,mpa;g

hl,rc,br

是热段上升通道沸腾区气液混合相工质质量流量, kg/s;f

hl,rc,br

是热段上升通道沸腾区摩擦因子;d

e,hl,rc,br

是热段上升通道沸腾区当量直径,m;ф是两相倍乘因子;ξ

hl,rc,br

是热段上升通道沸腾区局部阻力系数;x是质量气含率,%;ρ

w

是上升通道液相工质密度,kg/m3;ρ

s

是上升通道饱和蒸汽密度,kg/m3;μ

w

是上升通道液相工质粘性系数;μ

s

是上升通道饱和蒸汽粘性系数。

[0165]

通过对热段上升通道模型求解,可得热段当前时刻沿倒u型管高度的二回路工质的流速、温度、压力以及汽化起始高度。

[0166]

求解冷段上升通道模型,式(31)~(37):

[0167][0168][0169][0170][0171][0172]

[0173][0174]

式中,ρ

cl,rc

是冷段上升通道工质密度,kg/m3;w

cl,rc

是冷段上升通道工质的流速,m/s;ρ

cl,mt

是冷段倒u型管金属壁密度,kg/m3;c

p,cl,mt

是冷段倒u型管金属壁的定压比热容,kj/(kg

·

k);t

cl,mt

是冷段倒u型管金属壁温度,k;k

cl,rc,pr

是冷段上升通道预热区二回路工质与倒u型管金属壁间传热系数,kw/(m2·

k);d

cl,mt

是冷段倒u型管内径,m;t

cl,rc,pr

是冷段上升通道预热区液相工质温度,k;ρ

cl,rc,pr

是冷段上升通道预热区液相工质密度,kg/m3;c

p,cl,rc,pr

是冷段上升通道预热区液相工质定压比热容,kj/(kg

·

k);w

cl,rc,pr

是冷段上升通道预热区液相工质的流速, m/s;k

cl,rc,br

是冷段上升通道沸腾区二回路工质与倒u型管金属壁间传热系数, kw/(m2·

k);t

cl,rc,br

是冷段上升通道沸腾区气液混合相工质温度,k;ρ

cl,rc,br

是冷段上升通道沸腾区气液混合相工质密度,kg/m3;c

p,cl,rc,br

是冷段上升通道沸腾区气液混合相工质定压比热容,kj/(kg

·

k);w

cl,rc,br

是冷段上升通道沸腾区气液混合相工质的流速,m/s;p

cl,rc,pr

是冷段上升通道预热区液相工质压力,mpa;g

cl,rc,pr

是冷段上升通道预热区液相工质质量流量,kg/s;f

cl,rc,pr

是冷段上升通道预热区摩擦因子;d

e,cl,rc,pr

是冷段上升通道预热区当量直径,m;ξ

cl,rc,pr

是冷段上升通道预热区局部阻力系数;p

cl,rc,br

是冷段上升通道沸腾区气液混合相工质压力,mpa; g

cl,rc,br

是冷段上升通道沸腾区气液混合相工质质量流量,kg/s;f

cl,rc,br

是冷段上升通道沸腾区摩擦因子;d

e,cl,rc,br

是冷段上升通道沸腾区当量直径,m;ξ

cl,rc,br

是冷段上升通道沸腾区局部阻力系数。

[0175]

通过对冷段上升通道模型求解,可得冷段当前时刻沿倒u型管高度的二回路工质的流速、温度、压力以及汽化起始高度。

[0176]

进一步,计算当前时刻沿倒u型管高度的二回路工质质量气含率分布:

[0177][0178]

式中,h

br

是沸腾区气液混合相工质比焓,kj/kg;h

ss

是沸腾区饱和蒸汽比焓, kj/kg;h

sw

是沸腾区饱和水比焓,kj/kg;x

br

是沸腾区工质质量气含率,%。h

br

,h

ss

和h

sw

可根据沸腾区气液混合相工质温度和压力通过工质物性参数数据库计算得到。

[0179]

步骤七,求解汽水分离器模型,式(39)~(46):

[0180]

g

ss,sp,out

=(x

hl,rc,br,out

g

hl,rc,br,out

+x

cl,rc,br,out

g

cl,rc,br,out

)

×

η

ꢀꢀꢀꢀꢀꢀꢀ

(39)

[0181]

g

sw,sp,out

=(1

‑

x

hl,rc,br,out

×

η)g

hl,rc,br,out

+(1

‑

x

cl,rc,br,out

×

η)g

cl,rc,br,out

ꢀꢀꢀꢀꢀ

(40)

[0182][0183]

g

sp,in

=g

hl,rc,br,out

+g

cl,rc,br,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(42)

[0184]

p

sp,in

=p

hl,rc,br,out

=p

cl,rc,br,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(43)

[0185]

t

sp,in

=t

hl,rc,br,out

=t

cl,rc,br,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(44)

[0186]

p

sp,out

=p

ss,sp,out

=t

sw,sp,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(45)

[0187]

t

sp,in

=t

ss,sp,out

=t

sw,sp,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(46)

[0188]

式中,g

ss,sp,out

是汽水分离器出口饱和蒸汽质量流量,kg/s;x

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质质量气含率,%;g

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质质量流量,kg/s;x

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质质量气含率,%;g

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质质量流量,kg/s;η是汽水分离器效率,%;g

sw,sp,out

是汽水分离器出口饱和水质量流量,kg/s;p

sp,out

是汽水分离器出口工质压力,mpa;p

ss,sp,out

是汽水分离器出口饱和蒸汽压力,mpa;p

sw,sp,out

是汽水分离器出口饱和水压力,mpa;p

sp,in

是汽水分离器入口气液混合相工质压力,mpa;t

sp,in

是汽水分离器入口气液混合相工质温度,k;t

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质温度,k;t

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质温度,k;ξ

sp

是汽水分离器局部阻力系数;g

sp,in

是汽水分离器入口气液混合相工质质量流量,kg/s;ρ

sp,in

是汽水分离器入口气液混合相工质密度,kg/m3;p

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质压力,mpa;p

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质压力,mpa; t

ss,sp,out

是汽水分离器出口饱和蒸汽温度,k;t

sw,sp,out

是汽水分离器出口饱和水温度, k;ρ

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质密度,kg/m3;ρ

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质密度,kg/m3。

[0189]

通过对汽水分离器模型求解,可得汽水分离器出口饱和水以及饱和蒸汽的温度、压力、质量流量。汽水分离器出口液相工质即为下降通道入口再循环水。

[0190]

利用算得的汽水分离器出口液相工质参数重新执行上述模型若干次,得到最终的汽化起始高度估计值。

[0191]

如图3所示,为本仿真实例获取核电站机组不同负荷下的蒸汽发生器dcs实测数据。图4是蒸汽发生器二回路工质汽化起始高度估计结果。由图4可知,在沸腾区工质汽化起始高度随着核电站机组负荷降低而升高,反之亦反。

[0192]

本发明上述实施例提供的核电蒸汽发生器二回路工质汽化起始高度实时估计方法及系统,其中,再循环水指流出汽水分离器的饱和水。本发明上述实施例获取给定时刻下蒸汽发生器相关测点的实时测量数据;将蒸汽发生器划分为热段、冷段和汽水分离器,其中热段和冷段又划分为下降通道和上升通道:下降通道是指蒸汽发生器外壳与内部套筒之间二回路工质流经的空间,上升通道是指内部套筒与倒u 型管管壁之间二回路工质流经的空间;求解下降通道模型得到当前时刻下降通道底部出口二回路工质的比焓、流量、温度、压力以及密度;求解上升通道模型得到当前时刻沿倒u型管高度的二回路工质的、流量、温度、压力以及汽化起始高度;求解汽水分离器模型计算得到汽水分离器出口工质温度、压力和流量。本发明上述实施例提供的技术方案,实现了全工况蒸汽发生器二回路工质汽化起始高度实时估计,可用于了解二回路工质汽化过程,为蒸汽发生器运行优化及监测提供支撑条件,有助于提高核电站运行的安全性与经济性。

[0193]

需要说明的是,本发明提供的方法中的步骤,可以利用系统中对应的模块、装置、单元等予以实现,本领域技术人员可以参照方法的技术方案实现系统的组成,即,方法中的实施例可理解为构建系统的优选例,在此不予赘述。

[0194]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1