蒸汽发生器二回路工质质量气含率分布估计方法及系统与流程

[0001]

本发明属于核电站运行优化控制技术领域,具体地,涉及一种蒸汽发生器二回路工质质量气含率分布估计方法及系统,同时提供了一种相应的终端和存储介质。

背景技术:

[0002]

蒸汽发生器是核电站的枢纽设备之一,它既是一回路设备,又是二回路设备,是连接一二回路之间的纽带。在核反应堆中,核裂变产生的热量由一回路冷却剂带出,通过蒸汽发生器倒u型管将热量传递给二回路工质,使过冷状态水转变成饱和蒸汽。饱和蒸汽再流入汽轮机中做功,通过同轴发电机转换为电能。

[0003]

蒸汽发生器内部结构极为复杂,内部有4474根倒u型管,以及一级旋叶式汽水分离器和二级蒸汽干燥器。在蒸汽发生器内部存在着复杂的传热过程。例如在蒸汽发生器二回路侧,倒u型管向工质的热量传递包括单相对流换热、过冷沸腾以及饱和沸腾对流换热。在沸腾对流换热过程中,二回路工质局部汽化,形成气液两相流。气泡产生、成长、脱离壁面区域的过程强烈扰动二回路水位及传热阻力。而在蒸汽发生器一回路侧,冷却剂向倒u型管的热量传递为单相对流换热。由于蒸汽发生器系统的非线性、非对称性、时滞以及两相流换热过程的复杂性,目前国内外的相关研究以对蒸汽发生器集总参数建模和稳态性能仿真为主,对蒸汽发生器内部工质动态研究较少,故研究成果并不能用于改进蒸汽发生器结构设计和运行优化,也不利于提高蒸汽发生器实时液位控制系统的控制品质。

[0004]

经过对现有技术检索后发现,授权公告号为cn110020476b,授权公告日为2020年06月26日的中国发明专利《一种反应堆u型管式蒸汽发生器全三维耦合模型建立方法》,提出了一种建立反应堆u型管式蒸汽发生器全三维耦合模型方法,包括管束区域的几何模型简化、管侧及壳侧计算域的计算节点划分、管侧能量源项处理、壳侧能量源项处理、管壳一次侧和二次侧相同坐标位置通过管壁耦合处能量数据交换处理以及一次侧和二次侧各节点与周围节点之间能量数据的交换以及能量源项的相互迭代过程。该专利主要贡献在于提出了一种蒸汽发生器全三维耦合建模方法,但未提出蒸汽发生器二回路工质质量气含率分布计算方法。

[0005]

综上,现有公开报道均未涉及蒸汽发生器二回路工质质量气含率分布估计问题,这一空缺有待填补。

技术实现要素:

[0006]

针对现有技术的不足,本发明的目的是提供一种蒸汽发生器二回路工质质量气含率分布估计方法及系统,同时提供了一种相应的终端和存储介质。

[0007]

本发明是通过以下技术方案实现的。

[0008]

根据本发明的一个方面,提供了一种蒸汽发生器二回路工质质量气含率分布估计方法,将蒸汽发生器划分为热段、冷段和汽水分离器,包括:

[0009]

获取给定时刻下蒸汽发生器的实时运行数据;

[0010]

利用获取的所述蒸汽发生器的实时运行数据,分别建立热段、冷段的下降通道模型,得到当前时刻下降通道底部出口液相工质的温度、压力及质量流量;

[0011]

利用获取的所述蒸汽发生器的实时运行数据,计算一回路冷却剂与倒u型管金属壁之间传热系数以及倒u型管金属壁与二回路工质之间的传热系数,其中一回路冷却剂与倒u型管金属壁、预热段倒u型管金属壁与二回路工质之间的传热系数采用迪图斯-贝尔特公式计算,沸腾段倒u型管金属壁与二回路工质之间的传热系数采用chen公式计算;

[0012]

利用获取的所述蒸汽发生器的实时运行数据以及得到的所述一回路冷却剂与倒u型管金属壁之间传热系数,分别建立热段、冷段的一回路冷却剂模型,得到倒u型管金属壁的温度分布;

[0013]

利用获取的所述蒸汽发生器的实时运行数据、所述倒u型管金属壁与二回路工质之间的传热系数、所述倒u型管金属壁的温度分布以及所述下降通道底部出口液相工质的温度、压力及质量流量,分别建立热段、冷段的上升通道模型,利用下降通道底部出口液相工质的温度、压力及质量流量作为输入,得到当前时刻沿倒u型管高度的二回路工质的流速、温度以及压力分布,进而计算当前时刻沿倒u型管高度的二回路工质质量气含率分布。

[0014]

进一步的,所述方法还包括:利用获取的所述蒸汽发生器的实时运行数据以及上升通道顶部出口气液混合物工质的流速、温度以及压力,建立汽水分离器模型,计算得到汽水分离器出口气相工质、液相工质的温度、压力和质量流量,所述汽水分离器出口液相工质是所述下降通道模型入口再循环水。

[0015]

根据本发明的另一个方面,提供了一种蒸汽发生器二回路工质质量气含率分布估计系统,包括:

[0016]

数据获取模块,该模块用于获取给定时刻下蒸汽发生器的实时运行数据;

[0017]

下降通道模型模块,该模块利用获取的所述蒸汽发生器的实时运行数据,建立下降通道模型,得到当前时刻下降通道底部出口液相工质的温度、压力及质量流量;

[0018]

传热系数计算模块,该模块利用获取的所述蒸汽发生器的实时运行数据,计算一回路冷却剂与倒u型管金属壁之间传热系数以及倒u型管金属壁与二回路工质之间的传热系数;

[0019]

一回路冷却剂模型模块,该模块利用获取的所述蒸汽发生器的相关测点实时运行数据以及得到的所述一回路冷却剂与倒u型管金属壁之间传热系数,建立一回路冷却剂模型,得到倒u型管金属壁的温度分布;

[0020]

上升通道模型模块,该模块利用获取的所述蒸汽发生器的实时运行数据、所述倒u型管金属壁与二回路工质之间的传热系数、所述倒u型管金属壁的温度分布以及所述下降通道底部出口液相工质的温度、压力及质量流量,建立上升通道模型,利用下降通道底部出口液相工质的温度、压力及质量流量作为输入,得到当前时刻沿倒u型管高度的二回路工质的流速、温度以及压力分布,进而计算当前时刻沿倒u型管高度的二回路工质质量气含率分布;

[0021]

汽水分离器模型模块,该模块利用获取的所述蒸汽发生器的实时运行数据以及上升通道顶部出口气液混合物工质的流速、温度以及压力,建立汽水分离器模型,计算得到汽水分离器出口气相工质、液相工质的温度、压力和质量流量。

[0022]

与现有技术相比,本发明实施例具有如下至少一种有益效果:

[0023]

本发明提供的蒸汽发生器二回路工质质量气含率分布估计方法及系统以及相应的终端和存储介质,实现了全工况蒸汽发生器质量气含率分布实时估计,可用于蒸汽发生器二次侧虚假水位的甄别,改进水位安全限控制,为蒸汽发生器运行优化及监测提供支撑条件,有助于提高核电站运行的安全性与经济性。

[0024]

本发明提供的蒸汽发生器二回路工质质量气含率分布估计方法及系统以及相应的终端和存储介质,可描述蒸汽发生器内部二回路工质热工水力特性动态变化过程,据此可估计二回路上升通道工质平均质量气含率,并可进一步应用于虚假水位甄别和液位安全限控制策略的改进。

[0025]

本发明提供的蒸汽发生器二回路工质质量气含率分布估计方法及系统以及相应的终端和存储介质,可用于蒸汽发生器二次侧虚假水位的甄别,改进水位安全限控制,为蒸汽发生器运行优化及监测提供支撑条件。

附图说明

[0026]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0027]

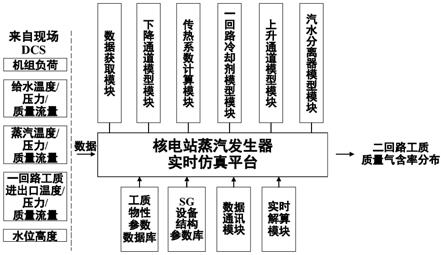

图1为本发明一实施例中蒸汽发生器质量气含率分布实时估计方法流程图;

[0028]

图2为本发明一优选实施例中蒸汽发生器质量气含率分布实时估计方法工作示意图;

[0029]

图3为本发明一优选实施例中蒸汽发生器简化结构示意图;

[0030]

图4为本发明一优选实施例中核电站机组输出负荷变化图;

[0031]

图5为本发明一优选实施例中热段质量气含率分布计算结果;

[0032]

图6为本发明一优选实施例中冷段质量气含率分布计算结果;

[0033]

图7为本发明一实施例中蒸汽发生器质量气含率分布实时估计系统组成模块示意图。

具体实施方式

[0034]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

[0035]

图1为本发明一实施例中蒸汽发生器二回路工质质量气含率分布估计方法流程图。

[0036]

如图1所示,该实施例提供的蒸汽发生器二回路工质质量气含率分布估计方法,可以包括以下步骤:

[0037]

s100,获取给定时刻下蒸汽发生器的实时运行数据;

[0038]

s200,利用获取的蒸汽发生器的实时运行数据,建立下降通道模型,得到当前时刻下降通道底部出口液相工质的温度、压力及质量流量;

[0039]

s300,利用获取的蒸汽发生器的实时运行数据,计算一回路冷却剂与倒u型管金属壁之间传热系数以及倒u型管金属壁与二回路工质之间的传热系数;

[0040]

s400,利用获取的蒸汽发生器的实时运行数据以及得到的一回路冷却剂与倒u型管金属壁之间传热系数,建立一回路冷却剂模型,得到倒u型管金属壁的温度分布;

[0041]

s500,利用获取的蒸汽发生器的实时运行数据、得到的倒u型管金属壁与二回路工质之间的传热系数、得到的倒u型管金属壁的温度分布以及得到的下降通道底部出口液相工质的温度、压力及质量流量以及,建立上升通道模型,利用得到的下降通道底部出口液相工质的温度、压力及质量流量作为输入,得到当前时刻沿倒u型管高度的二回路工质的流速、温度以及压力分布,进而计算当前时刻沿倒u型管高度的二回路工质质量气含率分布。

[0042]

在该实施例的一具体实例中,给定时刻下蒸汽发生器的相关测点实时运行数据,优选包括:

[0043]-机组负荷;

[0044]-给水温度、压力以及质量流量;

[0045]-饱和蒸汽温度、压力以及质量流量;

[0046]-一回路冷却剂进出口温度、压力以及质量流量;

[0047]-水位高度。

[0048]

其中,上升通道顶部出口气液混合物工质的流速、温度以及压力,通过解算上升通道模型得到。该算法可以采用现有技术实现,比如龙格库塔法等。

[0049]

图2为本发明一优选实施例中蒸汽发生器二回路工质质量气含率分布估计方法工作示意图。

[0050]

如图2所示,该优选实施例所提供的蒸汽发生器二回路工质质量气含率分布估计方法,可以包括以下步骤:

[0051]

步骤一,获取给定时刻下蒸汽发生器的相关测点实时运行数据;

[0052]

步骤二,利用获取的蒸汽发生器的相关测点实时运行数据,建立下降通道模型,得到当前时刻下降通道底部出口液相工质的温度、压力及质量流量;

[0053]

步骤三,利用获取的蒸汽发生器的相关测点实时运行数据,计算一回路冷却剂与倒u型管金属壁之间传热系数以及倒u型管金属壁与二回路工质之间的传热系数;

[0054]

步骤四,利用获取的蒸汽发生器的相关测点实时运行数据以及得到的一回路冷却剂与倒u型管金属壁之间传热系数,建立一回路冷却剂模型,得到倒u型管金属壁的温度分布;

[0055]

步骤五,利用获取的蒸汽发生器的相关测点实时运行数据、得到的倒u型管金属壁与二回路工质之间的传热系数、得到的倒u型管金属壁的温度分布以及得到的下降通道底部出口液相工质的流量、温度、压力,建立上升通道模型,利用下降通道底部出口液相工质的温度、压力及质量流量作为输入,得到当前时刻沿倒u型管高度的二回路工质的流速、温度以及压力分布,进而计算当前时刻沿倒u型管高度的二回路工质质量气含率分布;

[0056]

步骤六,利用获取的蒸汽发生器的相关测点实时运行数据以及通过对上升通道模型从下向上解算得到的上升通道顶部出口气液混合物工质的流速、温度以及压力,建立汽水分离器模型,计算得到汽水分离器出口气相工质、液相工质的温度、压力和质量流量,其中液相工质为再循环水。

[0057]

作为一优选实施例,本优选实施例所提供的方法,在步骤一之前或步骤一之后,还可以包括如下步骤:

[0058]

步骤零,将蒸汽发生器划分为热段、冷段和汽水分离器,其中热段和冷段又分别划分为下降通道和上升通道:下降通道是指外壳与内部套筒之间工质流经的空间,工质向下流动;上升通道是指内部套筒与倒u型管壁之间工质流经的空间,工质向上流动。

[0059]

作为一优选实施例,在步骤一中,从运行机组现场分布式控制系统(dcs)实时数据库中获取给定时刻的运行数据,包括:机组负荷;给水温度、压力、质量流量;饱和蒸汽温度、压力、质量流量;一回路冷却剂进出口温度、压力、质量流量以及水位高度等。

[0060]

作为一优选实施例,在步骤二中,利用获取的蒸汽发生器的相关测点实时运行数据,根据工质的质量、能量、动量守恒关系,建立下降通道模型,得到当前时刻下降通道底部出口液相工质的温度、压力及质量流量。

[0061]

作为一优选实施例,在步骤零中,在蒸汽发生器的上升通道中,根据二回路工质状态将上升通道划分为预热区和沸腾区。预热区和沸腾区分界面的划分依据为:

[0062]

h

rc

(t,z)=h

sw

(t,z)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0063]

式中,h

rc

(t,z)是上升通道当前时刻t和高度z的二回路工质的比焓,kj/kg;h

sw

(t,z)是当前时刻t和高度z的二回路工质饱和状态比焓,kj/kg。

[0064]

作为一优选实施例,在步骤二中,下降通道入口液相工质中占比的给水流入热段,占比的给水流入冷段,占比的再循环水流入热段,占比的再循环水流入冷段。

[0065]

作为一优选实施例,的取值范围为:70~90;的取值范围为:40~60。

[0066]

根据动量、质量和能量守恒关系,分别建立蒸汽发生器热段下降通道模型和冷段下降通道模型;

[0067]

其中,建立热段下降通道模型如式(2)~(4)所示:

[0068][0069][0070][0071]

式中,m

hl,dc

是热段下降通道液相工质质量,kg;ρ

hl,dc

是热段下降通道底部出口液相工质密度,kg/m3;a

hl,dc

是热段下降通道的横截面积,m2;h是下降通道的水位高度,m;g

fw

是给水质量流量,kg/s;g

rw

是再循环水质量流量,kg/s;g

hl,dc,out

是热段下降通道底部出口液相工质质量流量,kg/s;c

p,hl,dc

是热段下降通道液相工质的定压比热容,kj/(kg

·

k);t

hl,dc

是热段下降通道底部出口液相工质温度,k;h

hl,dc

是热段下降通道液相工质比焓,kj/kg,根据热段下降通道液相工质温度和压力通过工质物性参数数据库计算得到;h

fw

是给水比焓,kj/kg,根据给水温度和压力通过工质物性参数数据库计算得到;h

rw

是再循环水比焓,kj/kg,根据再循环水温度和压力通过工质物性参数数据库计算得到;h

hl,dc,out

是热段下降通道底部出口液相工质比焓,kj/kg,根据热段下降通道底部出口液相工质温度和压力通过工质物性参数数据库计算得到;p

hl,dc

热段下降通道底部出口液相工质压力,mpa;g

hl,dc

是热段下降通

道液相工质质量流量,kg/s;f

hl,dc

是热段下降通道摩擦因子;d

e,hl,dc

是热段下降通道当量直径,m;g是重力加速度,m/s2;

[0072]

通过对热段下降通道模型求解,得到当前时刻热段下降通道底部出口液相工质的温度、压力以及质量流量;

[0073]

建立冷段下降通道模型如式(5)~(7)所示:

[0074][0075][0076][0077]

式中,m

cl,dc

是冷段下降通道液相工质质量,kg;ρ

cl,dc

是冷段下降通道液相工质密度,kg/m3;a

cl,dc

是冷段下降通道的横截面积,m2;g

cl,dc,out

是冷段下降通道底部出口液相工质质量流量,kg/s;c

p,cl,dc

是冷段下降通道液相工质的定压比热容,kj/(kg

·

k);t

cl,dc

是冷段下降通道液相工质温度,k;h

cl,dc

是冷段下降通道液相工质比焓,kj/kg,根据冷段下降通道液相工质温度和压力通过工质物性参数数据库计算得到;h

cl,dc,out

是冷段下降通道底部出口液相工质比焓,kj/kg,根据冷段下降通道底部出口液相工质温度和压力通过工质物性参数数据库计算得到;p

cl,dc

冷段下降通道液相工质压力,mpa;g

cl,dc

是冷段下降通道液相工质质量流量,kg/s;f

cl,dc

是冷段下降通道摩擦因子;d

e,cl,dc

是冷段下降通道当量直径,m;

[0078]

通过对冷段下降通道模型求解,得到当前时刻冷段下降通道底部出口液相工质的温度、压力以及质量流量。

[0079]

作为一优选实施例,在步骤三中,利用获取的蒸汽发生器的实时运行数据,计算一回路冷却剂与倒u型管金属壁之间传热系数以及倒u型管金属壁与二回路工质之间的传热系数。

[0080]

热段和冷段一回路冷却剂与倒u型管金属壁之间传热系数k

hl,ps

和k

cl,ps

以及热段和冷段预热区倒u型管金属壁与二回路工质之间的传热系数k

hl,rc,pr

和k

cl,rc,pr

,统一表示为k,采用迪图斯-贝尔特公式计算:

[0081]

k=0.023re

w0.8

pr

w0.3

λ

w

/d

hl,mt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0082]

式中,式中,re

w

是对应的热段或冷段一回路或二回路工质雷诺数;pr

w

是对应的热段或冷段一回路或二回路工质普朗特数;λ

w

是对应的热段或冷段一回路或二回路工质热导率;d

hl,mt

是倒u型管内径;

[0083]

对热段和冷段沸腾区倒u型管金属壁与二回路工质之间的传热系数k

*,rc,br

采用式(9)~(14)chen公式计算,其中,在热段的k

*,rc,br

表示为k

hl,rc,br

,在冷段的k

*,rc,br

表示为k

cl,rc,br

:

[0084]

k

*,rc,br

=k

cht

+k

bht

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0085]

[0086][0087][0088][0089][0090]

式中,k

cht

、k

bht

分别是对流传热部分的传热系数和泡核沸腾传热部分的传热系数;c

p,w

是工质定压比热容;h

fs

是沸腾区液相工质汽化潜热;σ沸腾区液相工质表面张力系数;δt

mt

是沸腾区倒u型管金属壁过热度;δp

mt

是沸腾区饱和蒸汽压差;x是质量气含率;ρ

w

是上升通道液相工质密度;ρ

s

是上升通道饱和蒸汽密度;μ

w

是上升通道液相工质粘性系数;μ

s

是上升通道饱和蒸汽粘性系数;d

hl,mt

是热段倒u型管内径;g是工质质量流量;x

tt

和s是中间变量。

[0091]

作为一优选实施例,在步骤四中,利用获取的蒸汽发生器的实时运行数据,根据工质的质量、能量、动量守恒关系,建立一回路冷却剂模型,分别建立蒸汽发生器热段一回路冷却剂模型和冷段一回路冷却剂模型;

[0092]

其中,

[0093]

建立热段一回路冷却剂模型如式(15)~(18)所示:

[0094][0095][0096][0097][0098]

式中,ρ

hl,ps

是热段一回路冷却剂密度,kg/m3;w

hl,ps

是热段一回路冷却剂的流速,m/s;c

p,hl,ps

是热段一回路冷却剂定压比热容,kj/(kg

·

k);t

hl,ps

是热段一回路冷却剂温度,k;k

hl,ps

是热段一回路冷却剂通过倒u型管金属壁向二回路工质传热的传热系数,kw/(m2·

k);d

hl,mt

是热段倒u型管内径,m;p

hl,ps

是热段一回路冷却剂压力,mpa;

[0099]

通过对热段一回路冷却剂模型求解,得到热段倒u型管金属壁的温度分布;

[0100]

建立冷段一回路冷却剂模型如式(19)~(22)所示:

[0101][0102][0103][0104][0105]

式中,ρ

cl,ps

是冷段一回路冷却剂密度,kg/m3;w

cl,ps

是冷段一回路冷却剂的流速,m/s;c

p,cl,ps

是冷段一回路冷却剂定压比热容,kj/(kg

·

k);t

cl,ps

是冷段一回路冷却剂温度,k;k

cl,ps

是冷段一回路冷却剂通过倒u型管金属壁向二回路工质传热的传热系数,kw/(m2·

k);d

cl,mt

是冷段倒u型管内径,m;p

cl,ps

是冷段一回路冷却剂压力,mpa;

[0106]

通过对冷段一回路冷却剂模型求解,得到冷段倒u型管金属壁的温度分布。

[0107]

作为一优选实施例,在步骤五中,利用获取的蒸汽发生器的实时运行数据以及得到的下降通道底部出口液相工质的流量、温度、压力,结合工质的质量、能量、动量守恒关系,分别建立蒸汽发生器热段上升通道模型和冷段上升通道模型;

[0108]

其中:

[0109]

建立热段上升通道模型如式(23)~(30)所示:

[0110][0111][0112][0113][0114]

[0115][0116][0117]

式中,ρ

hl,rc

是热段上升通道工质密度,kg/m3;w

hl,rc

是热段上升通道工质的流速,m/s;ρ

hl,mt

是热段倒u型管金属壁密度,kg/m3;c

p,hl,mt

是热段倒u型管金属壁的定压比热容,kj/(kg

·

k);t

hl,mt

是热段倒u型管金属壁温度,k;n是倒u型管根数;k

hl,rc,pr

是热段上升通道预热区二回路工质与倒u型管金属壁间传热系数,kw/(m2·

k);d

hl,mt

是热段倒u型管内径,m;t

hl,rc,pr

是热段上升通道预热区液相工质温度,k;ρ

hl,rc,pr

是热段上升通道预热区液相工质密度,kg/m3;c

p,hl,rc,pr

是热段上升通道预热区液相工质定压比热容,kj/(kg

·

k);w

hl,rc,pr

是热段上升通道预热区液相工质的流速,m/s;k

hl,rc,br

是热段上升通道沸腾区二回路工质与倒u型管金属壁间传热系数,kw/(m2·

k);t

hl,rc,br

是热段上升通道沸腾区气液混合相工质温度,k;ρ

hl,rc,br

是热段上升通道沸腾区气液混合相工质密度,kg/m3;c

p,hl,rc,br

是热段上升通道沸腾区气液混合相工质定压比热容,kj/(kg

·

k);w

hl,rc,br

是热段上升通道沸腾区气液混合相工质的流速,m/s;p

hl,rc,pr

是热段上升通道预热区液相工质压力,mpa;g

hl,rc,pr

是热段上升通道预热区液相工质质量流量,kg/s;f

hl,rc,pr

是热段上升通道预热区摩擦因子;d

e,hl,rc,pr

是热段上升通道预热区当量直径,m;ξ

hl,rc,pr

是热段上升通道预热区局部阻力系数;p

hl,rc,br

是热段上升通道沸腾区气液混合相工质压力,mpa;g

hl,rc,br

是热段上升通道沸腾区气液混合相工质质量流量,kg/s;f

hl,rc,br

是热段上升通道沸腾区摩擦因子;d

e,hl,rc,br

是热段上升通道沸腾区当量直径,m;ф是两相倍乘因子;ξ

hl,rc,br

是热段上升通道沸腾区局部阻力系数;x是质量气含率,%;ρ

w

是上升通道液相工质密度,kg/m3;ρ

s

是上升通道饱和蒸汽密度,kg/m3;μ

w

是上升通道液相工质粘性系数;μ

s

是上升通道饱和蒸汽粘性系数;

[0118]

通过对热段上升通道模型求解,得到热段当前时刻沿倒u型管高度的二回路工质的流速、温度、压力以及传热系数分布;

[0119]

建立冷段上升通道模型如式(31)~(37)所示:

[0120][0121]

[0122][0123][0124]

式中,ρ

cl,rc

是冷段上升通道工质密度,kg/m3;w

cl,rc

是冷段上升通道工质的流速,m/s;ρ

cl,mt

是冷段倒u型管金属壁密度,kg/m3;c

p,cl,mt

是冷段倒u型管金属壁的定压比热容,kj/(kg

·

k);t

cl,mt

是冷段倒u型管金属壁温度,k;k

cl,rc,pr

是冷段上升通道预热区二回路工质与倒u型管金属壁间传热系数,kw/(m2·

k);d

cl,mt

是冷段倒u型管内径,m;t

cl,rc,pr

是冷段上升通道预热区液相工质温度,k;ρ

cl,rc

,

pr

是冷段上升通道预热区液相工质密度,kg/m3;c

p,cl,rc,pr

是冷段上升通道预热区液相工质定压比热容,kj/(kg

·

k);w

cl,rc,pr

是冷段上升通道预热区液相工质的流速,m/s;k

cl,rc,br

是冷段上升通道沸腾区二回路工质与倒u型管金属壁间传热系数,kw/(m2·

k);t

cl,rc,br

是冷段上升通道沸腾区气液混合相工质温度,k;ρ

cl,rc,br

是冷段上升通道沸腾区气液混合相工质密度,kg/m3;c

p,cl,rc,br

是冷段上升通道沸腾区气液混合相工质定压比热容,kj/(kg

·

k);w

cl,rc,br

是冷段上升通道沸腾区气液混合相工质的流速,m/s;p

cl,rc,pr

是冷段上升通道预热区液相工质压力,mpa;g

cl,rc,pr

是冷段上升通道预热区液相工质质量流量,kg/s;f

cl,rc,pr

是冷段上升通道预热区摩擦因子;d

e,cl,rc,pr

是冷段上升通道预热区当量直径,m;ξ

cl,rc,pr

是冷段上升通道预热区局部阻力系数;p

cl,rc,br

是冷段上升通道沸腾区气液混合相工质压力,mpa;g

cl,rc,br

是冷段上升通道沸腾区气液混合相工质质量流量,kg/s;f

cl,rc,br

是冷段上升通道沸腾区摩擦因子;d

e,cl,rc,br

是冷段上升通道沸腾区当量直径,m;ξ

cl,rc,br

是冷段上升通道沸腾区局部阻力系数;

[0125]

通过对冷段上升通道模型求解,得到冷段当前时刻沿倒u型管高度的二回路工质的流速、温度、压力以及传热系数分布。

[0126]

进一步,计算当前时刻沿倒u型管高度的二回路工质质量气含率分布:

[0127][0128]

式中,h

br

是沸腾区气液混合相工质比焓,kj/kg;h

ss

是沸腾区饱和蒸汽比焓,kj/kg;h

sw

是沸腾区饱和水比焓,kj/kg;x

br

是沸腾区工质质量气含率,%;h

br

,h

sw

和h

sw

根据沸腾区气液混合相工质温度和压力通过工质物性参数数据库计算得到。

[0129]

作为一优选实施例,在步骤六中,汽水分离器模型如式(39)~(46)所示:

[0130]

g

ss,sp,out

=(x

hl,rc,br,out

g

hl,rc,br,out

+x

cl,rc,br,out

g

cl,rc,br,out

)

×

η

ꢀꢀꢀꢀꢀꢀꢀ

(39)

[0131]

g

sw,sp,out

=(1-x

hl,rc,br,out

×

η)g

hl,rc,br,out

+(1-x

cl,rc,br,out

×

η)g

cl,rc,br,out

ꢀꢀꢀꢀꢀ

(40)

[0132][0133]

g

sp,in

=g

hl,rc,br,out

+g

cl,rc,br,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(42)

[0134]

p

sp,in

=p

hl,rc,br,out

=p

cl,rc,br,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(43)

[0135]

t

sp,in

=t

hl,rc,br,out

=t

cl,rc,br,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(44)

[0136]

p

sp,out

=p

ss,sp,out

=t

sw,sp,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(45)

[0137]

t

sp,in

=t

ss,sp,out

=t

sw,sp,out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(46)

[0138]

式中,g

ss,sp,out

是汽水分离器出口饱和蒸汽质量流量,kg/s;x

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质质量气含率,%;g

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质质量流量,kg/s;x

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质质量气含率,%;g

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质质量流量,kg/s;η是汽水分离器效率,%;g

sw,sp,out

是汽水分离器出口饱和水质量流量,kg/s;p

sp,out

是汽水分离器出口工质压力,mpa;p

ss,sp,out

是汽水分离器出口饱和蒸汽压力,mpa;p

sw,sp,out

是汽水分离器出口饱和水压力,mpa;p

sp,in

是汽水分离器入口气液混合相工质压力,mpa;t

sp,in

是汽水分离器入口气液混合相工质温度,k;t

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质温度,k;t

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质温度,k;ξ

sp

是汽水分离器局部阻力系数;g

sp,in

是汽水分离器入口气液混合相工质质量流量,kg/s;ρ

sp,in

是汽水分离器入口气液混合相工质密度,kg/m3;p

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质压力,mpa;p

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质压力,mpa;t

ss,sp,out

是汽水分离器出口饱和蒸汽温度,k;t

sw,sp,out

是汽水分离器出口饱和水温度,k;ρ

hl,rc,br,out

是热段上升通道沸腾区出口气液混合相工质密度,kg/m3;ρ

cl,rc,br,out

是冷段上升通道沸腾区出口气液混合相工质密度,kg/m3;

[0139]

通过对汽水分离器模型求解,得到汽水分离器出口饱和水以及饱和蒸汽的温度、压力、质量流量,其中液相工质为再循环水。

[0140]

在上述各实施例基础上,还可以进一步包括s600,该步骤利用获取的蒸汽发生器的实时运行数据以及上升通道顶部出口气液混合物工质的流速、温度以及压力,建立汽水分离器模型,计算得到汽水分离器出口气相工质、液相工质的温度、压力和质量流量。其中,液相工质即为再循环水,即s200中下降通道模型入口再循环水。

[0141]

该优选实施例提供的蒸汽发生器质量气含率分布实时估计方法,利用从运行机组现场dcs分布式控制系统实时测量数据库中获取给定时刻下机组负荷,给水温度、压力、质量流量,饱和蒸汽温度、压力、质量流量,一回路冷却剂进出口温度、压力、质量流量以及水位高度等数据,结合工质物性参数数据库和蒸汽发生器结构参数库,解算热段模型、冷段模型和汽水分离器模型,输出热段和冷段质量气含率分布。

[0142]

如图3所示,为蒸汽发生器简化结构示意图。根据蒸汽发生器真实结构,进行简化划分为热段、冷段和汽水分离器。热段和冷段的二回路又可以根据工质是否达到饱和状态划分为预热区和沸腾区。

[0143]

该优选实施例提供的蒸汽发生器二回路工质质量气含率分布估计方法,如图4所示,获取实施例核电站机组2019年6月10日不同负荷下的蒸汽发生器dcs实测数据。

[0144]

图5是热段二回路工质沿z方向的质量气含率分布估计结果,图6是冷段二回路工质沿z方向的质量气含率分布估计结果。由图5和图6可知,在沸腾区任一高度z的质量气含率随着核电站机组负荷升高而升高,反之亦反。

[0145]

在本发明另一实施例中,还提供了一种蒸汽发生器二回路工质质量气含率分布估计系统,如图7所示,可以包括:数据获取模块、下降通道模型模块、传热系数计算模块、一回路冷却剂模型模块、上升通道模型模块以及汽水分离器模型模块。其中:数据获取模块,该模块用于获取给定时刻下蒸汽发生器的相关测点实时运行数据;下降通道模型模块,该模块利用获取的蒸汽发生器的相关测点实时运行数据,建立下降通道模型,得到当前时刻下降通道底部出口液相工质的温度、压力及质量流量;传热系数计算模块,该模块利用获取的蒸汽发生器的相关测点实时运行数据,计算一回路冷却剂与倒u型管金属壁之间传热系数以及倒u型管金属壁与二回路工质之间的传热系数;一回路冷却剂模型模块,该模块利用获取的蒸汽发生器的相关测点实时运行数据以及得到的一回路冷却剂与倒u型管金属壁之间传热系数,建立一回路冷却剂模型,得到倒u型管金属壁的温度分布;上升通道模型模块,该模块利用获取的蒸汽发生器的相关测点实时运行数据、得到的倒u型管金属壁与二回路工质之间的传热系数、得到的倒u型管金属壁的温度分布以及得到的下降通道底部出口液相工质的温度、压力及质量流量以及,建立上升通道模型,利用下降通道底部出口液相工质的温度、压力及质量流量作为输入,得到当前时刻沿倒u型管高度的二回路工质的流速、温度以及压力分布,进而计算当前时刻沿倒u型管高度的二回路工质质量气含率分布。当然,可选地,还可以包括汽水分离器模型模块,该模块利用获取的蒸汽发生器的相关测点实时运行数据以及上升通道顶部出口气液混合物工质的流速、温度以及压力,建立汽水分离器模型,计算得到汽水分离器出口气相工质、液相工质的温度、压力和质量流量。

[0146]

本发明上述实施例提供了一种蒸汽发生器二回路工质质量气含率分布估计方法,给出了一种机理建模与dcs(运行机组现场分布式控制系统)实时测量数据相结合的蒸汽发生器二回路工质质量气含率分布估计(辨识)方法,该方法以蒸汽发生器为研究对象,根据蒸汽发生器具体结构,将蒸汽发生器划分为热段、冷段和汽水分离器。基于质量、能量、动量动态衡算建立蒸汽发生器机理模型,完成模型验证,最后基于模型和dcs测量数据实时计算二回路工质质量气含率分布,质量气含率定义为单位时间内流过某一截面的两相流体总质量中气相所占的比例份额。

[0147]

本发明上述实施例提供的蒸汽发生器二回路工质质量气含率分布估计方法及系统以及相应的终端和存储介质,其中,工质质量气含率指单位时间内,流过某一截面的水-水蒸气两相流流体总质量中气相所占的比例份额。本发明上述实施例获取给定时刻下蒸汽发生器相关测点的实时测量数据;将蒸汽发生器划分为热段、冷段和汽水分离器,其中热段和冷段又划分为下降通道和上升通道:下降通道是指蒸汽发生器外壳与内部套筒之间二回路工质流经的空间,上升通道是指内部套筒与倒u型管管壁之间二回路工质流经的空间;求解下降通道模型得到当前时刻下降通道底部出口二回路工质的比焓、流量、温度、压力以及密度;求解上升通道模型得到当前时刻沿倒u型管高度的二回路工质的比焓、流量、温度、压力以及密度分布,进而计算出当前时刻沿倒u型管高度的上升通道二回路工质质量气含率分布;求解汽水分离器模型计算得到汽水分离器出口工质温度、压力和流量;可描述蒸汽发生器内部二回路工质热工水力特性动态变化过程,据此可估计二回路上升通道工质平均质

量气含率,并可进一步应用于虚假水位甄别和液位安全限控制策略的改进。本发明上述实施例提供的技术方案,实现了全工况蒸汽发生器质量气含率分布实时估计,可用于蒸汽发生器二次侧虚假水位的甄别,改进水位安全限控制,为蒸汽发生器运行优化及监测提供支撑条件,有助于提高核电站运行的安全性与经济性。

[0148]

需要说明的是,本发明提供的方法中的步骤,可以利用系统中对应的模块、装置、单元等予以实现,本领域技术人员可以参照方法的技术方案实现系统的组成,即,方法中的实施例可理解为构建系统的优选例,在此不予赘述。

[0149]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

[0150]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1