基于卷积变分编码器和异常检测算法的钢轨隐伤定位方法与流程

1.本发明涉及轨道交通技术领域,具体是基于卷积变分编码器和异常检测算法的钢轨隐伤定位方法。

背景技术:

2.如果能实现铁路系统早期伤损的检测,并进行及时养护,就可以降低铁路基础设施养护成本,同时减小列车运行风险。本专利主要针对钢轨表面隐伤的早期检测问题。钢轨隐伤是一种典型的钢轨表面短波滚动接触疲劳缺陷,通常由较小的压痕、焊缝和波磨演化所致。钢轨隐伤会恶化轮轨间的相互作用,降低乘客的乘坐舒适性,加速铁路基础设施服役性能的退化。及早检测到钢轨隐伤的出现并及时打磨,不仅可以减少铁路基础设施维护的长期成本,而且有助于提高车辆的乘坐舒适性。因此,钢轨隐伤的早期检测对铁路系统的运营维护具有重要意义。

3.利用轨检车定期沿线巡检是目前主流的铁路检测方法。人为地从轨检数据中识别轨面伤损是不切实际的,首先,面对如此庞大的轨检数据,人工识别费时费力。其次,很多数据中的损伤敏感特征人工无法有效提取。

4.因此,需要提供基于卷积变分编码器和异常检测算法的钢轨隐伤定位方法。

技术实现要素:

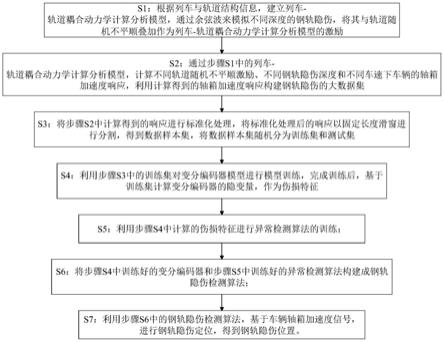

5.本发明的目的在于克服现有技术的不足,提供基于卷积变分编码器和异常检测算法的钢轨隐伤定位方法,包括如下步骤:

6.s1:根据列车与轨道结构信息,建立列车

‑

轨道耦合动力学计算分析模型,通过余弦波来模拟不同深度的钢轨隐伤,将其与轨道随机不平顺叠加作为列车

‑

轨道耦合动力学计算分析模型的激励;

7.s2:通过步骤s1中的列车

‑

轨道耦合动力学计算分析模型,计算不同轨道随机不平顺激励、不同钢轨隐伤深度和不同车速下车辆的轴箱加速度响应,利用计算得到的轴箱加速度响应构建钢轨隐伤的大数据集;

8.s3:将步骤s2中计算得到的响应进行标准化处理,将标准化处理后的响应以固定长度滑窗进行分割,得到数据样本集,将数据样本集随机分为训练集和测试集;

9.s4:利用步骤s3中的训练集对变分编码器模型进行模型训练,完成训练后,基于训练集计算变分编码器的隐变量,作为伤损特征;

10.s5:利用步骤s4中计算的伤损特征进行异常检测算法的训练;

11.s6:将步骤s4中训练好的变分编码器和步骤s5中训练好的异常检测算法构建成钢轨隐伤检测算法;

12.s7:利用步骤s6中的钢轨隐伤检测算法,基于车辆轴箱加速度信号,进行钢轨隐伤定位,得到钢轨隐伤位置。

13.进一步的,步骤s1中,列车与轨道结构信息包括列车、轨道的结构参数、不平顺信

息、钢轨隐伤的模拟。

14.进一步的,步骤s3中的标准化处理包括:将车辆轴箱加速度响应标准化为一个均值为0,方差为1的正态分布。

15.进一步的,步骤s4包括:利用步骤s3中构建的训练集,通过rmsprop优化算法进行模型训练。

16.进一步的,步骤s5包括:异常检测算法包括椭圆包络算法和一类支持向量机。

17.进一步的,步骤s6包括:通过钢轨隐伤检测算法的预测结果与实际标签的对比计算算法的识别精度。

18.进一步的,步骤s7包括:车辆轴箱加速度信号包含轨道沿线多个钢轨隐伤信息。

19.本发明的有益效果是:(1)本发明只需要钢轨健康状态下的车辆轴箱加速度信号来进行变分编码器和异常检测算法的训练,解决了伤损数据难以获取的难题。

20.(2)本发明的方法相较于视觉检测,可以进行钢轨早期隐伤的检测。

21.(3)本发明的方法相较于基于信号处理的检测方法,无需基于信号处理后的特征设定人为检测阈值。

22.(4)本发明的检测方法检测精度高,鲁棒性强。

附图说明

23.图1为基于卷积变分编码器和异常检测算法的钢轨隐伤定位方法的流程示意图;

24.图2显示为本发明的一个实施例的钢轨隐伤检测算法流程示意图;

25.图3显示为本发明的一个实施例的钢轨隐伤检测算法实施流程示意图;

26.图4显示为本发明的一个实施例的考虑钢轨隐伤行为的列车

‑

轨道耦合动力学模型图;

27.图5显示为本发明的一个实施例的基于椭圆包络算法的检测结果;

28.图6显示为本发明的一个实施例的基于一类支持向量机的检测结果;

29.图7显示为本发明的一个实施例的轨道沿线钢轨隐伤定位结果。

具体实施方式

30.下面结合附图进一步详细描述本发明的技术方案,但本发明的保护范围不局限于以下所述。

31.如图1所示,本发明目的在于提供基于卷积变分编码器(cvae)和异常检测算法的钢轨隐伤定位方法。首先,利用卷积变分编码器从车辆轴箱加速度信号提取对钢轨隐伤敏感的特征。然后,利用两种异常检测算法,即椭圆包络算法和一类支持向量机(ocsvm),基于提取的特征进行钢轨隐伤检测。利用变分编码器和异常检测算法构建钢轨隐伤检测算法。基于车辆

‑

轨道耦合动力学仿真验证该算法的有效性和可靠性。针对不同深度的钢轨隐伤,利用车辆

‑

轨道耦合动力学仿真,计算车辆轴箱加速度响应,建立数值仿真数据集。基于该数据集,进行钢轨隐伤检测算法的训练和性能评价。利用钢轨隐伤检测算法,基于车辆轴箱加速度信号,进行钢轨隐伤定位。

32.包括以下步骤:

33.s1:根据列车与轨道结构信息,其中包括某型高速车辆和有砟轨道的相关动力学

参数,利用matlab建立列车

‑

轨道耦合动力学计算分析模型。由于钢轨隐伤形似余弦信号,因此通过不同幅值的余弦信号来模拟不同深度的钢轨隐伤,如图2所示。将其与轨道随机不平顺叠加作为仿真模型的激励;

34.s2:通过步骤s1中的列车

‑

轨道列车

‑

轨道耦合动力学计算分析模型,计算不同轨道随机不平顺激励、不同钢轨隐伤深度和不同车速下车辆的轴箱加速度响应,利用计算得到的轴箱加速度响应构建钢轨隐伤的大数据集;

35.s3:将步骤s2中计算得到的响应进行标准化处理,以固定长度滑窗分割信号得到数据样本,将样本集随机分为训练集和测试集;

36.s4:设计变分编码器模型,利用步骤s3中的训练集进行模型训练,完成训练后,基于训练集计算变分编码器的隐变量,作为伤损特征;

37.s5:利用步骤s4中计算的特征进行异常检测算法的训练;

38.s6:将步骤s4中训练好的变分编码器和步骤s5中训练好的异常检测算法串联成组件,即将编码器的输出的隐变量作为异常检测算法的输入,构建成钢轨隐伤检测算法,基于步骤s3中的测试集对其进行检测性能测试;

39.s7:利用步骤s6中的钢轨隐伤检测算法,基于车辆轴箱加速度信号,进行钢轨隐伤定位。

40.步骤s1中,列车与轨道结构信息包括列车、轨道的结构参数、不平顺信息、钢轨隐伤的模拟。

41.步骤s3中的标准化处理包括:将车辆轴箱加速度响应标准化为一个均值为0,方差为1的正态分布。

42.步骤s4包括:利用步骤s3中构建的训练集,通过rmsprop优化算法进行模型训练。

43.步骤s5包括:异常检测算法包括椭圆包络算法和一类支持向量机。

44.步骤s6包括:通过钢轨隐伤检测算法的预测结果与实际标签的对比计算算法的识别精度。

45.步骤s7包括:车辆轴箱加速度信号包含轨道沿线多个钢轨隐伤信息。

46.如图2

‑

图7所示,将实施的具体步骤进行展示:

47.首先根据高速模型车和有砟轨道的结构参数,利用matlab软件编制列车

‑

轨道耦合计算分析程序,包括车辆子模型、轨道子模型和轮轨作用模型,如图2所示,图中的参数如下表所示:

48.。

49.利用余弦波信号来模拟钢轨隐伤,将其与轨道随机不平顺叠加作为仿真模型的激励。在本案例研究中,设定车速为120km/h,钢轨隐伤深度为0.1mm,波长为100mm,一次有效计算的轨道长度为46m。

50.对于每次仿真,执行以下步骤:

51.1.利用余弦信号模拟钢轨隐伤。

52.2.从美国五级谱产生随机不平顺。

53.3.不平顺累加,输入到所建立的车轨耦合动力学模型。

54.4.车辆轴箱加速度响应计算。

55.为了加快cave的训练过程,在信号分割过程之前,每次仿真对原始aba响应信号进行z

‑

score归一化。在构建数值数据集的过程中,进行了100次计算。每次计算完成后,归一化信号用固定切片窗口进行分割,生成信号帧。在这个案例研究中窗口长度为1024个数据点。最后,80%的正常样本构建训练数据集,其余的正常样本和所有的钢轨隐伤样本构建测试数据集。

56.如图3所示,变分编码器由编码器、重参数化和解码器三部分构成,表1给出了其具体结构。

57.编码器中,输入层之后是一维卷积(conv1d)层与tanh激活函数和一维maxpooling

(maxpooling1d)层。同样的子结构重复了两次。在此之后,maxpooling层的输出被拉平为一个向量,作为重参数化过程的输入。

58.在重参数化阶段,使用两个全连接层分别将输入映射为潜在高斯分布的均值和方差的对数,其中潜在变量的维数为128。然后,从该平均值和方差定义的分布中采样,具体通过keras中的lambda层来实现。

59.译码器块以与编码器结构相镜像的方式构建,以恢复输入信号。全连接层将采样的潜在变量映射到与编码器输出相同维数(2048)的张量。然后将张量变化为一个形状为(128,16)的二维张量,用于接下来的信号重构过程,其中使用一维上采样(upsampling1d)层和以tanh为激活函数的卷积层。upsampling1d

‑

conv1d子结构重复三次,最后的卷积层不存在非线性激活函数。

[0060][0061][0062]

表1

[0063]

基于训练数据集,使用rmsprop优化器对所设计的变分编码器进行训练。优化器初始学习率设置为0.001。批量大小和最大训练轮数分别为50和300。在训练过程中,使用了训练早停和学习率衰减等技巧。

[0064]

完成训练后,基于训练集计算变分编码器的隐变量,作为伤损特征。利用该特征进行椭圆包络算法和一类支持向量机的训练。将训练好的变分编码器(cvae)和训练好的异常检测算法构建成钢轨隐伤检测算法,即cvae

‑

椭圆包络算法和cvae

‑

一类支持向量机。

[0065]

基于测试集,对钢轨隐伤检测算法进行检测性能测试,表2给出了cvae

‑

椭圆包络算法和cvae

‑

一类支持向量机的检测结果。进一步的,图5和图6分别给出了两种方法基于整个数据集决策函数输出的可视化结果。图中,红色虚线表示决策边界。线上样本视为正常,线下样本为钢轨隐伤。

[0066][0067]

表2

[0068]

利用训练好的钢轨隐伤检测算法,基于车辆轴箱加速度信号,进行轨道沿线钢轨隐伤定位。如图7所示,在输入的轨道不平顺中,在13m位置处模拟深度为0.1mm的钢轨隐伤和19m位置处模拟深度为0.05mm的钢轨隐伤。然后利用车辆

‑

轨道耦合仿真计算车辆轴向加速度响应,基于此响应信号,进行钢轨隐伤定位。图4给出了利用训练好的检测算法进行钢轨隐伤定位的具体实施流程。

[0069]

图7给出了定位结果,圈表示输入信号帧是正常的,叉表示输入信号帧含有钢轨隐伤。从定位结果可以看出,椭圆包络算法对钢轨隐伤进行了准确定位,没有出现误报;而一类支持向量机可以检测到13m位置处深度为0.1mm的钢轨隐伤,但没有识别出19m位置处深度为0.05mm的钢轨隐伤。

[0070]

通过以上对比分析,两种异常检测算法中,椭圆包络算法明显检测效果更好。因此具体检测过程中,可以更加信赖椭圆包络算法的检测结果。

[0071]

以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1