一种面向中厚板产线的炼钢生产数据解析与优化排程方法

1.本发明属于冶金自动控制技术领域,具体涉及一种面向中厚板产线的炼钢生产数据解析与优化排程方法。

背景技术:

2.中厚板是一种宽厚比及表面积都较大的扁平状钢材产品,在建筑工程、机械制造、造船工业及桥梁建造等领域均有广泛应用。随着国内和国际钢材市场的整体变化,中厚板的品种规格及需求领域愈加多样。从生产流程上来看,中厚板生产包括炼钢和轧制两个主要阶段,其中炼钢阶段主要包括转炉冶炼、二次精炼和连铸三个主要工序,轧制阶段则主要包括加热、粗轧、精轧和剪切四个主要工序。

3.在炼钢阶段,首先是以铁水、废钢为原料,通过转炉吹氧冶炼来调整碳、锰、硅、磷、硫等杂质元素的含量,提高钢水的洁净度。炉次是炼钢阶段的最小作业单位,一个炉次是指同时在一个转炉内冶炼的钢水从开始冶炼到浇铸为止的整个过程。转炉炼钢具有严格的工艺限制,为了提高转炉的利用率,钢水在转炉内需要满炉生产。对于部分品种钢产品对应的钢水,需要通过添加合金元素铌、铬、钛、硼、钒、镍、铜、钼、锑来调整钢水成分,以来满足中厚板产品对质量、品种与性能的要求。rh是一种具备脱碳、脱气、调整温度和合金成分的钢水二次精炼工艺设备,钢水冶金反应是在砌有耐火衬的rh真空室内进行。钢水进行rh精炼过程中,由于钢水不断循环和发生冶金反应,钢渣将会喷溅到rh真空室的内壁上,进而在中部槽和底部槽形成不易脱落的冷钢。因此,对于rh精炼设备而言,在精炼一定炉数的钢水后需要对真空室进行下线维护,清除真空槽中部和底部的冷钢,该作业过程称为清冷钢。连铸作业主要任务是将精炼后的钢水经中间包在连铸设备上连续注入用水冷却的结晶器里,待到铸件成形,以稳定的速度拉出,经水冷却、电磁搅拌后,切成指定长度的铸坯。不同炉次的钢水构成的炉次序列可以在连铸设备上连续浇铸,但需要满足钢种成分兼容和结晶器调整的工艺要求。当前后炉次的钢种成分不一致时,将会导致中间包内的“新”钢种与“旧”钢种发生混浇,从而产生混浇坯,混浇坯需要改判给对钢种成分要求低的订单。中间包内衬的耐火材料具有一定的使用寿命,连续浇铸一定的炉数后需要对中间包进行更换。此外,当前后炉次对应的铸坯断面尺寸不一致时,需要对连铸设备停机后设定结晶器尺寸,此时同样需要更换中间包。

4.在轧制阶段,铸坯要顺序进入粗轧和精轧两个工序,分别完成成型、宽展工作及伸长轧制、性能和板型控制工作。当铸坯被轧成母板后,先在精整线冷床上缓慢空冷,然后将母板剪切成子板入库。这一阶段主作业线长、工序繁杂,难以像连铸阶段形成钢种和铸坯规格的批量匹配。故此,为保证轧制工序的产能需求,一般要求连铸产能大于轧制产能。而连铸

‑

轧制两阶段之间的坯库能够对铸坯起到一个缓冲作用,决定铸坯既可以以热送的方式在高温状态下直接进入轧制车间进行轧制,也可以以冷送的方式先进入坯库缓冲,经二次加热后再进行轧制。由于中厚板厂轧制车间按中板与厚板区分,同工序产线包含若干并行机组,导致上下游工序的供料关系呈交叉网状,同时铸坯冷热混装的物流衔接模式,使得连

铸

‑

轧制阶段的物流调度更加复杂。所以,为保证轧制生产的连续性,需要对铸坯库存严格控制。

5.由于中厚板产品存在规格品种多,性能差异大,质量要求高,交期严格等一系列的物理特点和管理要求,使得中厚板产品在炼钢生产组织技术上与薄带钢产品具有显著的差异。薄带钢产品通常采用按吨交货方式,订货量较大且允许有一定的公差,在生产组织过程中需要根据客户的订货量进行合炉炼钢,同时需要根据订货量确定每个订单的计划铸坯数量和铸坯单重。中厚板产品通常采用按张交货方式,订货量依赖于订货张数和产品标准规格,在生产组织过程中首先需要根据订货产品的规格属性进行坯料设计得到计划铸坯,然后以计划铸坯为对象进行合炉炼钢。因此,从炼钢生产组织来看,中厚板同薄带钢在排产对象和模式方面存在显著差异。在中厚板企业竞争环境愈加激烈的形势下,如何在满足客户需求的基础上,解决订单个性化和多样化需求与炼钢批量化生产之间的矛盾,均衡成本、交期、产能及库存各类复杂指标是中厚板炼钢生产组织迫切关注的重要技术问题。

6.中厚板产线炼钢生产排程的主要任务是以计划铸坯为输入,在考虑各炼钢、精炼、连铸和轧制机组工艺要求和产能约束的前提下,将品种规格多样化的计划铸坯进行优化组合形成转炉和连铸设备的生产批次,同时决策生产批次在连铸设备上的生产日期和浇铸顺序,从而能够满足客户需求,合理利用瓶颈资源,保证安全库存水平,维持生产节奏一致性的目标。在制定中厚板产线炼钢生产排程计划时,针对品种规格多样化的计划铸坯的优化组合决策,需要充分考虑转炉满炉生产的工艺要求,需要综合考虑钢种替代导致的利润损失和生产计划余材带来的库存成本之间的折衷,需要从生产工艺要求出发确定不同成分钢种的混浇关系,需要充分考虑优化组合过程中由于计划铸坯钢种成分和断面尺寸差异对中间包利用率的影响。针对生产批次在连铸设备分配与排序决策,需要充分考虑连铸设备上浇铸的钢水批次序列对rh精炼工序清冷钢作业的影响,需要充分考虑连铸设备上铸坯产出同加热炉装炉、轧制作业的合理衔接,需要充分考虑连铸设备上铸坯产出对轧制机组库存结构的影响,不合理的铸坯产出顺序会影响瓶颈机组产能的发挥以及导致下游机组涨库或断料情况的发生。因此,中厚板产线炼钢生产排程是一个与生产工艺与生产组织模式密切相关的技术问题。

7.当前,为解决中厚板产线炼钢生产排程问题,中厚板企业通常采用依赖计划员主观经验的人工排产方法。这种方法中计划员首先考虑炼钢车间机组的有限产能和订单交期的要求,分析每天铸机对不同断面铸坯的生产情况,提取当日拟生产的计划铸坯进行品种规格归并,根据人为设定组批规则和混浇规则对计划铸坯进行组批,然后将批次分配到相应的机组上并进行排序。由于企业实际生产数据规模庞大,生产工艺约束复杂,采用人工排产存在以下问题:

8.(1)人工排产在面对庞大的计划铸坯清单和复杂的工艺约束时,通常只考虑短期的作业计划,即从当前的计划铸坯清单挑选部分计划铸坯进行组批和排产,对剩余计划铸坯在之后的组批和排产未统筹考虑,但仅考虑当前的作业计划会使得炼钢排程整体计划丧失一定的全局最优性。

9.(2)人工排产难以综合考虑设备利用率、合同交期、半成品库存等技术经济指标,各个计划员按工序分开排产,组批、排产及物流平衡各决策之间的衔接性差,不能集成优化。

10.(3)人工排产对钢种混浇工艺规则仅从经验出发,没有从钢种成分要求出发进行精准定量计算,也没有从生产组织和技术标准的协调优化视角出发进行统筹考虑,具有一定的主观性。

11.(4)人工排产目前还不能做到对生产绩效指标精细化评估,由于不能准确估算生产过程中的合金消耗、设备产能与负荷能力,通常会造成原材料库存积压、交货延迟、机组负荷失衡等现象。

12.目前,已公开的专利zl200810011659.1“一种炼钢-连铸炉次批量计划自动编制方法及系统”主要实现了将板坯组合到炉次来实现炼钢工业工序的批量生产;已公开的专利zl200610046981.9“一种炼钢-连铸中间包批量计划方法及系统”主要实现了将炉次组批到中间包以实现连铸设备的批量生产;已公开的专利zl2011510824047.4“一种面向全流程生产的炼钢组批与排产方法”主要解决了冷热轧工序多机组供料需求同炼钢成批生产要求之间的协调优化问题。专利zl200810011659.1和专利zl200610046981.9主要解决的是薄带钢产线在炼钢单工序作业计划层面的技术问题,专利zl2011510824047.4解决的是薄带钢产线在炼钢和冷热轧产能平衡计划层面的技术问题。由于中厚板产线同薄带钢产线在炼钢生产组织模式和工艺技术显著的差异,已公开的专利zl200810011659.1、zl200610046981.9和zl2011510824047.4无法解决中厚板产线的炼钢生产排程问题。

技术实现要素:

13.针对现有技术的不足,本发明提出了一种面向中厚板产线的炼钢生产数据解析与优化排程方法,通过解析钢种的成分数据获得钢种间混浇关系,在此基础上将具有不同钢种、规格、交期、冷热送状态、铸坯去向的计划铸坯进行优化组批获得生产批次,最后结合炼钢车间的瓶颈工序产能限制和轧制工序的供料衔接要求对生产批次进行优化排产,从而达到降低生产成本、降低库存水平、提高资源利用率、均衡机组负荷的目的。

14.一种面向中厚板产线的炼钢生产数据解析与优化排程方法,包括以下步骤:

15.步骤1、获取中厚板厂的历史排产数据以及钢种代码库中各个钢种代码所表示钢种的成分数据(为方便表示,称为钢种代码的成分数据)。根据历史排产数据及钢种代码的成分数据对钢种代码的混浇关系进行数据解析,得到钢种代码的混浇关系参数。根据历史排产数据对中间包寿命进行数据解析,得到中间包最大浇铸炉数。具体包括以下步骤:

16.步骤1

‑

1、构建一种实数矩阵,用来表征任意两个钢种代码之间的混浇关系,具体如下:

17.步骤1

‑1‑

1、构建实数矩阵f,该矩阵行列的维数均为全部钢种代码数,矩阵中的数据为任意两个钢种代码i与j在中间包内发生混浇时所产生的混浇费用f

ij

。

18.步骤1

‑1‑

2、基于钢种代码的成分数据及历史排产数据对混浇费用进行解析,具体如下:

19.步骤1

‑1‑2‑

1、根据钢种代码的成分数据表,构建成分数据矩阵x,数据矩阵的行表示钢种代码,列表示钢种代码的成分数据,每个钢种代码的成分数据包括该钢种所含杂质、微合金元素及其含量。所述杂质及微合金元素包括碳、锰、硅、磷、硫、铌、铬、钛、硼、钒、镍、铜、钼、锑。定义成分数据x

ie

为钢种代码i所包含元素e的含量。

20.步骤1

‑1‑2‑

2、对钢种代码的各个成分数据x

ie

进行标准化变换,得到服从标准正态

分布的数据。标准化公式如下:

21.其中

22.其中,x

′

ie

为x

ie

对应的标准化数据;n为钢种代码库中所有的钢种代码,|n|表示所有钢种代码的个数。

23.步骤1

‑1‑2‑

3、利用层次聚类法对钢种代码进行聚类操作,得到最终的钢种代码聚类树状关系。其中,按照ward离差平方和的方法,计算标号分别为μ、ν的钢种代码聚类之间的距离d

μv

。具体公式如下:

[0024][0025]

其中,与分别为第μ与第v个钢种代码聚类的重心;n

μ

与n

ν

分别为第μ与第v个钢种代码聚类中包含的钢种代码;|n

μ

|与|n

ν

|分别为第μ与第v个钢种代码聚类中包含钢种代码的个数。

[0026]

步骤1

‑1‑2‑

4、统计历史排产数据中钢种代码间的混浇关系,并按照混浇次数从大到小的顺序排列后放入混浇关系集合中。一个混浇关系信息包括一对混浇钢种在历史排产数据中发生的混浇次数。

[0027]

步骤1

‑1‑2‑

5、从混浇关系集合中提取混浇次数向量σ=(σ1,σ2,

…

,σ

l

),计算混浇次数向量的平均混浇次数具体公式如下:

[0028][0029]

其中,l为向量σ的长度;σ

l

为向量σ中的非负整数分量,且1≤l≤l。

[0030]

步骤1

‑1‑2‑

6、标记最大混浇次数为σ

max

,以平均混浇次数为分界值,从混浇关系集合中依次选取混浇次数能满足时所对应的混浇钢种,并将其放入混浇钢种向量中。

[0031]

步骤1

‑1‑2‑

7、对于步骤1

‑1‑2‑

6获得的混浇钢种向量,以遍历的方式从第一对混浇钢种出发,用混浇钢种所对应的两个钢种代码分别对聚类树状关系进行划分,并计算该种划分方式下的相邻聚类间距之和,用d

total

表示。

[0032]

具体的划分方式为:对步骤1

‑1‑2‑

3所获得的聚类树状关系,从根部开始向下找到两个钢种代码恰好同属一类的层级,以该层级作为划分界限,得到不同的聚类。

[0033]

将所划分的聚类按聚类树状关系上的位置顺序存入聚类向量ψ中,则d

total

的计算公式如下:

[0034][0035]

其中,|ψ|为所划分出的聚类个数;μ∈{1,2,

…

,|ψ|

‑

1},ν∈{2,

…

,|ψ|}。

[0036]

步骤1

‑1‑2‑

8、比较不同划分方式下的相邻聚类间距之和d

total

,选取最大相邻聚类

间距之和对应的聚类为最终的划分结果。

[0037]

步骤1

‑1‑2‑

9、根据划分好的聚类确定钢种代码间的混浇费用。每一个聚类对应一个钢种类别。

[0038]

对于同一钢种类别的钢种代码i和j,其混浇费用的计算公式为:

[0039]

f

ij

=λd

ij

ꢀꢀꢀ

(5)

[0040]

对于不同钢种类别的钢种代码i和j,其混浇费用的计算公式为:

[0041]

f

ij

=md

ij

ꢀꢀꢀ

(6)

[0042]

其中λ,m均为比例系数,且λ<<m,d

ij

为钢种代码i与j之间的欧式距离。

[0043]

步骤1

‑

2、基于历史排产数据对中间包寿命进行解析,具体如下:

[0044]

步骤1

‑2‑

1、按照铸机、断面两个字段对历史排产数据进行分组。

[0045]

步骤1

‑2‑

2、确定每一组内的中间包向量,设定每一组中间包的最大浇铸炉数初始值为0。

[0046]

步骤1

‑2‑

3、按顺序依次遍历每一组的中间包向量,并比较当前中间包的浇铸炉数与所在组中间包最大浇铸炉数的大小,若当前中间包的浇铸炉数大于所在组中间包的最大浇铸炉数,更新所在组中间包的最大浇铸炉数。当每一组的中间包向量被遍历完成后,记录并输出每一组中间包的最大浇铸炉数。

[0047]

步骤2、获取中厚板厂所有待排产的计划铸坯,对计划铸坯进行组距统计,具体如下:

[0048]

步骤2

‑

1、获取计划铸坯的输入属性。所述输入属性包括计划铸坯号、钢种类别、牌号、钢种代码、铸坯长度,铸坯宽度,铸坯厚度、铸坯重量、分配铸机、是否头尾坯、冷热送状态、铸坯去向、交期、铸坯类型。

[0049]

步骤2

‑

2、按照计划铸坯的输入属性提取影响炼钢生产计划制定的关键属性。所述关键属性包括物理属性及管理属性。其中物理属性和铸坯本身的规格、成分相关联,主要包括铸机、断面尺寸(铸坯宽度

×

铸坯厚度)、钢种类别、牌号、钢种代码;管理属性主要在计划制定过程中描述铸坯的交期、库存及与后工序的流向衔接,包括交期、冷热送状态、铸坯去向。

[0050]

步骤2

‑

3、获取所有计划铸坯的实际数据,按照物理属性及管理属性的一一对应关系,对计划铸坯进行归并后形成坯料组。每一个坯料组都是相同属性的计划铸坯的集合。

[0051]

步骤3、获取步骤2所生成的坯料组集合,对同组内铸坯重量之和小于一炉钢水重量的坯料组分别按照物理属性及管理属性进行计划铸坯合炉,具体如下:

[0052]

步骤3

‑

1、构建一个稀疏矩阵k,用来表征步骤2所生成的坯料组集合的数据分布情况。令矩阵的行代表坯料组的物理属性,列代表坯料组的管理属性。

[0053]

步骤3

‑

2、将坯料组集合按照铸机、断面尺寸、钢种类别、牌号、钢种代码五种物理属性的排列顺序依次进行行分组,然后按照交期、铸坯去向、冷热送状态三种管理属性的排列顺序依次进行列分组。

[0054]

步骤3

‑

3、根据矩阵行、列字段的名称确定每一个坯料组在矩阵上的位置。

[0055]

步骤3

‑

4、基于稀疏矩阵数据的排列,对每一断面进行独立的合炉操作。具体如下:

[0056]

步骤3

‑4‑

1、分别对稀疏矩阵的同一钢种代码行、同一交期列下不同铸坯去向、冷热送状态的所有坯料组进行合炉操作。具体如下:

[0057]

步骤3

‑4‑1‑

1、将满足步骤3

‑4‑

1属性的坯料组按位置顺序放入空集合中,如果集合内坯料组的个数大于1,对该集合按照坯料组的余材重量值进行升序排序,然后执行步骤3

‑4‑1‑

2。否则,结束该集合的合炉操作,转步骤3

‑4‑

2。

[0058]

步骤3

‑4‑1‑

2、判断排名最后坯料组的余材重量是否足够转炉容量的三分之二。若满足上述约束,执行步骤3

‑4‑1‑

3,否则,结束该集合的合炉操作,转步骤3

‑4‑

2。

[0059]

步骤3

‑4‑1‑

3、设被合炉的坯料组索引为0。

[0060]

步骤3

‑4‑1‑

4、将集合的最后一个坯料组与被合炉坯料组进行合炉。如果二者合炉后能够降低余材的生成量,则视为合炉成功,此时更新原有的坯料组集合,若集合中坯料组的个数大于1,继续重复步骤3

‑4‑1‑

2。否则,结束该集合的合炉操作,转步骤3

‑4‑

2。如果合炉不成功,使被合炉坯料组的索引加1,重复执行步骤3

‑4‑1‑

4。

[0061]

步骤3

‑4‑

2、分别对稀疏矩阵的同一钢种代码行、不同交期列下的所有坯料组进行合炉操作。该操作同步骤3

‑4‑

1相同,其中,结束该集合的合炉操作后转步骤3

‑4‑

3。

[0062]

步骤3

‑4‑

3、分别对不同钢种代码行、同一交期列下的所有坯料组进行合炉操作。该操作同步骤3

‑4‑

1相同;其中,结束该集合的合炉操作后转步骤4。该步骤中需要考虑钢种代码是否属于同一钢种类别,如果属于同一类别,则可以进行钢种间的优充替代。

[0063]

步骤4、完成步骤3

‑

4的合炉操作后,将稀疏矩阵每个位置上具有相同物理属性和管理属性的坯料组称为castlot,每一个castlot为具有相同属性的炉次集合。将所有的castlot作为输入数据,通过采用一种分组排序策略,获得最终的castlot拼包方案。具体步骤如下:

[0064]

步骤4

‑

1、确定castlot分组的关键属性,然后按照关键属性的排列顺序对castlot进行分组。分组完毕后每一组都对应一个分组条件,并将所有的组放入空集合中。所述关键属性依次为铸机、断面尺寸、交期、交货状态、是否精炼、是否高碳。

[0065]

步骤4

‑

2、按分组条件对集合进行排序,使相邻两组的组间距离最小。组间距离计算公式如下:

[0066]

θ

gg

′

=max{card(g1),card(g2)}

‑

card(g1∩g2)

ꢀꢀꢀ

(7)

[0067]

其中,g与g

′

分别表示任意两组,θ

gg

′

表示组g与组g

′

的组间距离,集合g1与集合g2分别为组g与组g

′

的分组条件。

[0068]

步骤4

‑

3、经步骤4

‑

2集合排序后,在中间包满包浇铸的前提下,判断集合中每一组的炉数是否为中间包寿命的整数倍。如果每一组的炉数均为中间包寿命的整数倍,则转步骤4

‑

8。否则,执行步骤4

‑

4。

[0069]

步骤4

‑

4、记集合中提供炉次的组为补充组,需要额外炉次补充的组为被补充组,且补充组始终为被补充组的紧后组。

[0070]

步骤4

‑

5、设集合中被补充组的索引为0,补充组的索引1。

[0071]

步骤4

‑

6、若被补充组的炉数为中间包寿命的整数倍,令被补充组和补充组的索引均加1。重复执行直至被补充组及补充组的索引不再发生变化。

[0072]

步骤4

‑

7、如果补充组的炉数小于或等于被补充组的需要炉数,将补充组与被补充组合并后更新集合,执行步骤4

‑

5;如果补充组的炉数大于被补充组的需要炉数,从补充组中选择适合的钢种代码以及适量的炉次对被补充组进行补充,补充完毕后更新集合,并且令补充组及被补充组的索引均加1,若补充组的索引等于当前集合的长度,转步骤4

‑

8。否

则,重复执行步骤4

‑

7。

[0073]

其中,在补充组内选择用于补充的钢种代码时应以混浇费用矩阵f为参照,所选择的钢种代码应与组内其他钢种代码的混浇能力最小。设补充组τ中的钢种代码集合为n

τ

,补充组内钢种代码i与组内其他钢种代码的混浇能力为φ

i

。具体公式如下:

[0074][0075]

步骤4

‑

8、对集合中的所有组执行完炉次调整操作后,通过采用基于castlot排序的迭代搜索算法获得每个组内castlot的最优排序。具体如下:

[0076]

步骤4

‑8‑

1、设组g内castlot的个数为n,对n个castlot的任意一种排列顺序s

g

,确定其对应的目标值,即总混浇费用γ

g

。令向量表示在castlot排列顺序s

g

下,castlot对应钢种代码的排列顺序。γ

g

的具体公式如下:

[0077][0078]

其中,为j

g

向量中的位置标号,且向量中的位置标号,且表示在j

g

向量中,第个钢种代码;表示钢种代码与钢种代码之间的混浇费用,可按照式(5)或式(6)计算。

[0079]

步骤4

‑8‑

2、对组g内的n个castlot随机生成np个排列顺序,并按照式(9)分别计算每个顺序对应的目标值,选择最小目标值对应的castlot排列顺序作为迭代搜索算法的初始顺序。其中,np为预先设定基于castlot排序迭代搜索算法的随机顺序规模参数。

[0080]

步骤4

‑8‑

3、通过对当前顺序内的两个castlot执行位置交换操作或对其中一个castlot执行位置插入操作,获得操作后的顺序集合,计算顺序集合中每个顺序的目标值,并记录目标值最小时对应的castlot排列顺序。

[0081]

步骤4

‑8‑

4、判断操作前后castlot排列顺序对应目标值的大小,选择目标值最小的顺序为更新后的顺序,并返回执行步骤4

‑8‑

3,直至顺序不再更新。

[0082]

步骤4

‑8‑

5、步骤4

‑8‑

4获得的最终的castlot排列顺序作为最优排序。

[0083]

步骤4

‑

9、对经过组内排序后的各组按照中间包寿命划分中间包。具体如下:

[0084]

步骤4

‑9‑

1、确定组g的castlot向量,设中间包使用个数为0。

[0085]

步骤4

‑9‑

2、使用一个空的中间包,令中间包的剩余寿命为最大浇铸炉数。

[0086]

步骤4

‑9‑

3、从castlot向量中按顺序选取一个castlot,并比较该castlot的炉数与中间包剩余寿命的大小,若当前castlot的炉数大于等于中间包的剩余寿命,使组g的中间包使用个数加1,执行步骤4

‑9‑

4。否则,执行步骤4

‑9‑

5。

[0087]

步骤4

‑9‑

4、判断castlot的炉次是部分还是全部装入中间包,若为部分装入,令多出的炉次构成一个新的castlot插入castlot向量中,插入castlot后重复步骤4

‑9‑

2至步骤4

‑9‑

5。若为全部装入,不进行任何操作,直接重复步骤4

‑9‑

2至步骤4

‑9‑

5。

[0088]

步骤4

‑9‑

5、判断步骤4

‑9‑

3所装入的castlot是否为向量中最后一个castlot,若为最后一个castlot,令中间包使用个数加1,并记录该组中间包的使用个数,转步骤5。否则继续执行步骤4

‑9‑

3。

[0089]

步骤5、采用构建数学模型的方式描述批次排产过程,并设计基于批次优先级的排产策略进行求解。具体如下:

[0090]

步骤5

‑

1、设定整数决策变量x

bct

,表示批次b是否在铸机c的时间槽t内生产,每一个批次都是一个中间包,每一个时间槽表示一天。其中b∈b,b为批次集合,c∈c,c为铸机集合,t∈t,t为时间槽集合。

[0091]

步骤5

‑

2、将批次排产过程中包括批次分配限制、连铸时间限制、rh设备产能限制及铸坯库存限制的车间工艺约束,映射为数学模型约束条件,具体如下:

[0092]

步骤5

‑2‑

1、建立批次在连铸设备上的分配约束。即对任意一个批次b,都要在某铸机的某时间槽内生产。具体公式如下:

[0093][0094]

步骤5

‑2‑

2、建立连铸设备上时间槽的容量约束。即对任一连铸设备上c的时间槽t,最多能容纳一个批次生产。具体公式如下:

[0095][0096]

步骤5

‑2‑

3、建立在清冷钢作业要求下所对应的rh设备产能约束。即对任一时间槽t所需要精炼的总量必须在rh设备的产能范围内。

[0097][0098][0099]

其中,为批次b需要精炼的重量;p

rh

为rh设备每天(时间槽t)的标准产能;表示不足rh设备每天产能的精炼重量,表示超出rh设备每天产能的精炼重量;ε为rh设备每天产能波动的偏差系数,且0<ε<1。

[0100]

步骤5

‑2‑

4、建立铸坯的库存平衡约束。即对于任一轧制车间r在时间槽t的库存量i

rt

等于轧制车间r在时间槽t

‑

1的剩余库存量i

r(t

‑

1)

加上时间槽t内由所有连铸设备流入轧制车间r的产量减去轧制车间r在时间槽t的产能p

rt

。具体公式如下:

[0101][0102]

其中,w

br

为批次b流向轧制车间r的重量。

[0103]

步骤5

‑2‑

5、建立铸坯的安全库存约束,即对于任一轧制车间r在时间槽t内的库存量都要在安全范围内,具体公式如下:

[0104][0105][0106]

其中,表示标准安全库存;表示轧制车间r在时间槽t内不足安全库存的库存量,表示轧制车间r在时间槽t内超出安全库存的库存量;δ为铸坯安全库存波动的偏差系数,且0<δ<1。

[0107]

步骤5

‑2‑

6、将批次排产过程中优化的工艺指标映射为数学模型的目标函数,实现最小化拖期费用、最小化所有时间槽需要精炼的批次重量同rh设备产能的偏差、最小化所有轧制车间所有时间槽内的库存量同安全库存的偏差。具体公式如下:

[0108][0109]

其中,α为拖期单位时间惩罚费用,β为偏离安全库存单位惩罚费用,γ偏离rh炉产能的单位惩罚费用,due

b

表示批次b的交期。

[0110]

步骤5

‑

3、对批次排产问题,设计基于批次优先级的排产策略进行求解,具体如下:

[0111]

步骤5

‑3‑

1、首先按照中间包分组条件内的铸机、断面属性确定每一个中间包的所在铸机及断面。

[0112]

步骤5

‑3‑

2、根据中间包分组条件内的交期及交货状态两个属性设置中间包排产的顺序优先级。

[0113]

步骤5

‑3‑

3、按照顺序优先级对中间包进行排产,形成一个初排产计划后根据rh设备的产能调整需要精炼的中间包顺序。

[0114]

步骤6、基于步骤5所生成的初排产计划进行混浇段划分。具体如下:

[0115]

步骤6

‑

1、对于每个断面的任一个中间包,遍历其中的castlot集合,判断有混浇关系的两个castlot对应的钢种代码是否相同,如果相同,则这两个castlot不具有混浇关系,转步骤6

‑

3。如果不相同,执行步骤6

‑

2。

[0116]

步骤6

‑

2、根据钢种成分确定两个castlot的钢种等级。同时,将混浇段铸坯判定为低级别钢种。所述的钢种成分,包括杂质(碳、锰、硅、磷、硫)及微合金元素(铌、铬、钛、硼、钒、镍、铜、钼、锑)。

[0117]

步骤6

‑

3、判断castlot集合是否遍历完成,完成则执行步骤6

‑

4,否则转步骤6

‑

1。

[0118]

步骤6

‑

4、根据混浇段划分结果调整铸坯顺序对初排产计划进行进一步顺序调整。

[0119]

步骤7、基于当前排产计划,对中、厚板轧制车间的铸坯库存趋势进行测算。具体如下:

[0120]

步骤7

‑

1、根据中、厚板轧制车间细分铸坯库存为中板库存和厚板库存。

[0121]

步骤7

‑

2、获取第t天的中板轧制车间产能p

mt

和第t天的厚板轧制车间产能p

ht

。

[0122]

步骤7

‑

3、设第t

‑

1天和第t天的中板库存分别为i

m(t

‑

1)

,i

mt

;第t

‑

1天和第t天的厚板库存分别为i

h(t

‑

1)

,i

ht

。

[0123]

步骤7

‑

4、统计排产周期内第t天由所有连铸设备产出的铸坯,然后按中、厚板铸坯流向区分,得到中板及厚板库存的炼钢产出分别为其中w

cmt

为连铸设备c在第t天的中板产出量,w

cht

为连铸设备c在第t天的厚板产出量。

[0124]

步骤7

‑

5、根据库存平衡公式测算排产周期内第t天的中板库存量和厚板库存量。

[0125]

排产周期内第t天的中板库存量的计算公式为:

[0126][0127]

排产周期内第t天的厚板库存量的计算公式为:

[0128]

[0129]

步骤8、基于当前的排产计划,对合金消耗进行测算。具体如下:

[0130]

步骤8

‑

1、统计需要测算的微合金元素向量e,其中e∈e。

[0131]

步骤8

‑

2,所有连铸设备的排产计划按天数进行划分,并将同一天生产的所有castlot放入集合中。

[0132]

步骤8

‑

3、统计castlot集合中的钢种代码及生产量。设钢种代码i第t天在铸机c上的生产量为p

ict

,钢种代码i中合金元素e含量的上下限分别为

[0133]

步骤8

‑

4、根据公式计算第t天微合金元素e需求量ω的上下限。

[0134][0135]

其中,n

c

表示铸机c上生产的所有钢种代码。

[0136]

本发明优点:

[0137]

本发明提出一种面向中厚板产线的炼钢生产数据解析与优化排程方法,在工艺技术和生产规程方面,针对钢种之间的混浇关系提出了基于成分数据和历史排产数据相结合的数据解析方法;在生产组织层面,基于中厚板产线生产过程特征提出了合同组距归并、计划铸坯合炉、炉次拼包以及包次排序序贯决策的优化策略;在生产绩效指标评估方面,基于排产结果提出了针对轧制阶段库存变化趋势和炼钢合金消耗的精细化测算方法。本发明有效解决了炼钢阶段批量化生产要求与轧制阶段物料库存结构多样化需求的矛盾问题,通过优化计划铸坯的组合关系有效降低了计划余材量和混浇坯的改判量,减少铸坯库存,提高资源利用率,通过优化配置瓶颈工序的生产资源,保障产能发挥,协调了铸轧物流,缩短生产和交付周期,通过精细化定量管理技术减少浪费,达到了降本增效的目的。

附图说明

[0138]

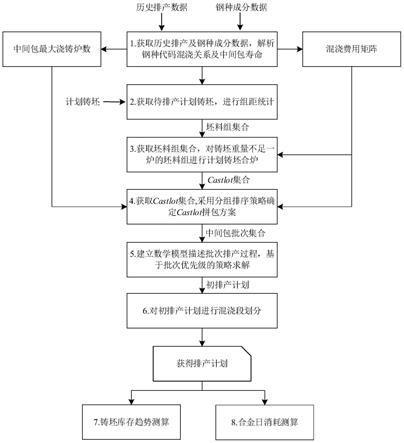

图1为本发明的面向中厚板产线的炼钢生产数据解析与优化排程流程图。

[0139]

图2为本发明提出的钢种混浇关系数据解析方法流程图。

[0140]

图3为本发明提出的castlot拼包算法流程图。

具体实施方式

[0141]

下面结合实施例和附图对本发明的方法做进一步说明。

[0142]

本实施例的中厚板厂包括一个炼钢车间,三个轧制车间。炼钢车间配备1台rh精炼设备,3台(编号分别为1#,3#,4#)连铸设备;轧制车间分别是2.8m的中板轧制车间、两条3.8m和5m的厚板轧制车间。每炉钢水的标准冶炼容量为118吨,1#连铸设备所能生产的标准断面有3类(150

×

1550,195

×

1550,250

×

1520),3#连铸设备所能生产的标准断面有5类(250

×

2000,250

×

2200,250

×

2400,350

×

1700,350

×

2000),5#连铸设备所能生产的标准断面有3类(254

×

1700,254

×

2000,254

×

2200)。

[0143]

本发明实施例中,面向中厚板产线的炼钢生产数据解析与优化排程方法流程图如图1所示,具体包括以下步骤:

[0144]

步骤1、获取中厚板厂的历史排产数据以及钢种代码库中各个钢种代码所表示钢种的成分数据(为方便表示,称为钢种代码的成分数据)。根据历史排产数据及钢种代码的

成分数据对钢种代码的混浇关系进行数据解析,得到钢种代码的混浇关系参数。根据历史排产数据对中间包寿命进行数据解析,得到中间包最大浇铸炉数。如图2所示,具体包括以下步骤:

[0145]

步骤1

‑

1、构建一种实数矩阵,用来表征任意两个钢种代码之间的混浇关系,具体如下:

[0146]

步骤1

‑1‑

1、构建实数矩阵f,该矩阵行列的维数均为全部钢种代码数,矩阵中的数据为任意两个钢种代码i与钢种代码j在中间包内发生混浇时所产生的混浇费用f

ij

。

[0147]

步骤1

‑1‑

2、基于钢种代码的成分数据及历史排产数据对混浇费用进行解析,具体如下:

[0148]

步骤1

‑1‑2‑

1、根据钢种代码的成分数据表,构建成分数据矩阵x,数据矩阵的行表示钢种代码,列表示钢种代码的成分数据,每个钢种代码的成分数据包括该钢种所含杂质、微合金元素及其含量。所述杂质及微合金元素包括碳、锰、硅、磷、硫、铌、铬、钛、硼、钒、镍、铜、钼、锑。定义成分数据x

ie

为钢种代码i所包含元素e的含量。

[0149]

步骤1

‑1‑2‑

2、对钢种代码的各个成分数据x

ie

进行标准化变换,得到服从标准正态分布的数据。标准化公式如下:

[0150]

其中

[0151]

其中,x

′

ie

为x

ie

对应的标准化数据;n为钢种代码库中所有的钢种代码,|n|表示所有钢种代码的个数。

[0152]

步骤1

‑1‑2‑

3、利用层次聚类法对钢种代码进行聚类操作,得到最终的钢种代码聚类树状关系。其中,按照离差平方和ward的方法,计算标号分别为μ、ν的钢种代码聚类之间的距离d

μv

。具体公式如下:

[0153][0154]

其中,与分别为第μ与第v个钢种代码聚类的重心;n

μ

与n

ν

分别为第μ与第v个钢种代码聚类中包含的钢种代码;|n

μ

|与|n

ν

|分别为第μ与第v个钢种代码聚类中包含钢种代码的个数。

[0155]

步骤1

‑1‑2‑

4、统计历史排产数据中钢种代码间的混浇关系,并按照混浇次数从大到小的顺序排列后放入混浇关系集合中。一个混浇关系信息包括一对混浇钢种在历史排产数据中发生的混浇次数。

[0156]

步骤1

‑1‑2‑

5、从混浇关系集合中提取混浇次数向量σ=(σ1,σ2,

…

,σ

l

),计算混浇次数向量的平均混浇次数具体公式如下:

[0157][0158]

其中,l为向量σ的长度;σ

l

为向量σ中的非负整数分量,且1≤l≤l。

[0159]

步骤1

‑1‑2‑

6、标记最大混浇次数为σ

max

,以平均混浇次数为分界值,从混浇关系

集合中依次选取混浇次数能满足时所对应的混浇钢种,并将其放入混浇钢种向量中。

[0160]

步骤1

‑1‑2‑

7、对于步骤1

‑1‑2‑

6获得的混浇钢种向量,以遍历的方式从第一对混浇钢种出发,用混浇钢种所对应的两个钢种代码分别对聚类树状关系进行聚类划分,并计算该种划分方式下的相邻聚类间距之和,用d

total

表示。

[0161]

具体的划分方式为:对步骤1

‑1‑2‑

3所获得的聚类树状关系,从根部开始向下找到两个钢种代码恰好同属一类的层级,以该层级作为划分界限,得到不同的聚类。

[0162]

将所划分的聚类按聚类树状关系上的位置顺序存入聚类向量ψ中,则d

total

的计算公式如下:

[0163][0164]

其中,|ψ|为所划分出的聚类个数;μ∈{1,2,

…

,|ψ|

‑

1},ν∈{2,

…

,|ψ|}。

[0165]

步骤1

‑1‑2‑

8、比较不同划分方式下的相邻聚类间距之和d

total

,选取最大相邻聚类间距之和对应的聚类为最终的划分结果。

[0166]

本实施例中,由层次聚类法对钢种代码进行自下而上的聚类操作所得到是一个具有树结构的大类。为了对不同钢种代码之间的混浇费用进行更为明确的定义,可以引用历史排产数据中钢种代码间的混浇次数σ。同时令为阈值,当两个钢种代码的历史混浇次数时,认为这两个钢种代码在未来的排产计划里,能够直接混浇。通过统计钢种代码间的混浇次数,并将其按由大到小的顺序排列,得到历史排产数据中混浇次数的最大值σ

max

。然后选取适合的混浇次数,且对聚类树状关系进行划分,使聚类树状关系能够被分为相邻聚类间距之和d

total

最大时对应的多个聚类。

[0167]

步骤1

‑1‑2‑

9、根据划分好的聚类确定钢种代码间的混浇费用。每一个聚类对应一个钢种类别。

[0168]

对于同一钢种类别的钢种代码i和j,其混浇费用的计算公式为:

[0169]

f

ij

=λd

ij

ꢀꢀꢀ

(5)

[0170]

对于不同钢种类别的钢种代码i和j,其混浇费用的计算公式为:

[0171]

f

ij

=md

ij

ꢀꢀꢀ

(6)

[0172]

其中λ,m均为比例系数,且λ<<m。其中d

ij

为钢种代码i与j之间的欧式距离。

[0173]

步骤1

‑

2、基于历史排产数据对中间包寿命进行解析,具体如下:

[0174]

步骤1

‑2‑

1、按照铸机、断面两个字段对历史排产数据进行分组。

[0175]

本实例中,每个组对应一个断面,每个断面都有对应的中间包最大浇铸炉数。

[0176]

步骤1

‑2‑

2、设组g内包含的中间包向量为设置组g中间包的最大浇铸炉数η

max

=0。

[0177]

步骤1

‑2‑

3、从中间包向量中按顺序依次遍历中间包且1≤k≤|b

g

|,并比较中间包的浇铸炉数与最大浇铸炉数η

max

的大小。若更新最大浇铸

炉数,令当中间包向量被遍历完成后,记录并输出最大浇铸炉数η

max

。

[0178]

步骤2、获取中厚板厂所有待排产的计划铸坯,对计划铸坯进行组距统计,具体如下:

[0179]

步骤2

‑

1、获取计划铸坯的输入属性。输入属性包括计划铸坯号、钢种类别、牌号、钢种代码、铸坯长度,铸坯宽度,铸坯厚度、铸坯重量、分配铸机、是否头尾坯、冷热送状态、铸坯去向、交期、铸坯类型。

[0180]

步骤2

‑

2、按照计划铸坯的输入属性提取影响炼钢生产计划制定的关键属性。所述关键属性包括物理属性及管理属性。其中物理属性和铸坯本身的规格、成分相关联,主要包括铸机、断面尺寸(铸坯宽度

×

铸坯厚度)、钢种类别、牌号、钢种代码;管理属性主要在计划制定过程中描述铸坯的交期、库存及与后工序的流向衔接,包括交期、冷热送状态、铸坯去向。

[0181]

步骤2

‑

3、获取所有计划铸坯的实际数据,按照物理属性及管理属性的一一对应关系,对计划铸坯进行归并后形成坯料组。每一个坯料组都是相同属性的计划铸坯的集合。

[0182]

步骤3、获取步骤2所生成的坯料组集合,对同组内铸坯重量之和小于一炉钢水重量的坯料组分别按照物理属性及管理属性进行计划铸坯合炉,具体如下:

[0183]

步骤3

‑

1、构建一个稀疏矩阵k,用来表征步骤2所生成的坯料组集合的数据分布情况。令矩阵的行代表坯料组的物理属性,列代表坯料组的管理属性。

[0184]

步骤3

‑

2、将坯料组集合按照铸机、断面尺寸、钢种类别、牌号、钢种代码五种物理属性的排列顺序依次进行行分组,然后按照交期、铸坯去向、冷热送状态三种管理属性的排列顺序依次进行列分组。

[0185]

本实施例中,稀疏矩阵k的设计如下所示:

[0186][0187]

其中,物理属性和管理属性用来存储计划铸坯的字段信息,数据部分用来存储坯料组的数值信息(计划铸坯集合、重量、炉次)。

[0188]

步骤3

‑

3、根据矩阵行、列字段的名称确定每一个坯料组在矩阵上的位置。

[0189]

步骤3

‑

4、基于稀疏矩阵数据的排列,对每一断面进行独立的合炉操作。具体如下:

[0190]

步骤3

‑4‑

1、分别对稀疏矩阵的同一钢种代码行、同一交期列下不同铸坯去向、冷热送状态的所有坯料组进行合炉操作。具体如下:

[0191]

步骤3

‑4‑1‑

1、将满足步骤3

‑4‑

1属性的坯料组按位置顺序放入空集合中,如果集

合内坯料组的个数大于1,对该集合按照坯料组的余材重量值进行升序排序,然后执行步骤3

‑4‑1‑

2。否则,结束该集合的合炉操作,转步骤3

‑4‑

2。

[0192]

步骤3

‑4‑1‑

2、判断排名最后坯料组的余材重量是否足够转炉容量的三分之二。若满足上述约束,执行步骤3

‑4‑1‑

3,否则,结束该集合的合炉操作,转步骤3

‑4‑

2。

[0193]

本实施例中,通过如下公式计算任意一个坯料组的余材重量:

[0194][0195]

其中,w

q

为坯料组q的重量,w

′

q

为坯料组q的余材重量,q为常数,表示转炉的容量。

[0196]

步骤3

‑4‑1‑

3、设被合炉的坯料组索引为0。

[0197]

步骤3

‑4‑1‑

4、将集合的最后一个坯料组与被合炉坯料组进行合炉。如果二者合炉后能够降低余材的生成量,则视为合炉成功,此时更新原有的坯料组集合,若集合中坯料组的个数大于1,继续重复步骤3

‑4‑1‑

2。否则,结束该集合的合炉操作,转步骤3

‑4‑

2。如果合炉不成功,使被合炉坯料组的索引加1,重复执行步骤3

‑4‑1‑

4。

[0198]

步骤3

‑4‑

2、分别对稀疏矩阵的同一钢种代码行、不同交期列下的所有坯料组进行合炉操作。该操作同步骤3

‑4‑

1相同。其中,所有“结束该集合的合炉操作”后转步骤3

‑4‑

3。

[0199]

步骤3

‑4‑

3、分别对不同钢种代码行、同一交期列下的所有坯料组进行合炉操作。该操作同步骤3

‑4‑

1相同。其中,所有“结束该集合的合炉操作”后转步骤4。该步骤中需要考虑钢种代码是否属于同一钢种类别,如果属于同一类别,则可以进行钢种间的优充替代。

[0200]

步骤4、完成步骤3

‑

4的合炉操作后,将稀疏矩阵每个位置上具有相同物理属性和管理属性的坯料组称为castlot,每一个castlot为具有相同属性的炉次集合。将所有的castlot作为输入数据,通过采用一种分组排序策略,获得最终的castlot拼包方案。如图3所示,具体步骤如下:

[0201]

步骤4

‑

1、确定castlot分组的关键属性,然后按照关键属性的排列顺序对castlot进行分组。分组完毕后每一组都对应一个分组条件,并将所有的组放入空集合中。所述关键属性依次为铸机、断面尺寸、交期、交货状态、是否精炼、是否高碳。

[0202]

本实施例中,分组的目的是为了将具有多个属性的castlot按关键属性区分开,但不能划分过于分散,所以分组应设有一个终止条件,即为η

g

<η

max

。该终止条件能够保证组g的炉数η

g

大于等于中间包寿命η

max

。

[0203]

步骤4

‑

2、按分组条件对集合进行排序,使相邻两组的组间距离最小。组间距离计算公式如下:

[0204]

θ

gg

′

=max{card(g1),card(g2)}

‑

card(g1∩g2)

ꢀꢀꢀ

(7)

[0205]

式中,g与g

′

分别表示任意两组,θ

gg

′

表示组g与组g

′

的组间距离,集合g1与集合g2分别为组g与组g

′

的分组条件。

[0206]

步骤4

‑

3、经步骤4

‑

2集合排序后,在中间包满包浇铸的前提下,判断集合中每一组的炉数是否为中间包寿命的整数倍。如果每一组的炉数均为中间包寿命的整数倍,转步骤4

‑

8。否则,执行步骤4

‑

4。

[0207]

步骤4

‑

4、记集合中提供炉次的组为补充组,需要额外炉次补充的组为被补充组,且补充组始终为被补充组的紧后组。

[0208]

步骤4

‑

5、设集合中被补充组的索引为0,补充组的索引1。

[0209]

步骤4

‑

6、若被补充组的炉数为中间包寿命的整数倍,令被补充组和补充组的索引均加1。重复执行直至被补充组及补充组的索引不再发生变化。

[0210]

步骤4

‑

7、如果补充组的炉数小于或等于被补充组的需要炉数,将补充组与被补充组合并后更新集合,继续执行步骤4

‑

5;如果补充组的炉数大于被补充组的需要炉数,从补充组中选择适合的钢种以及适量的炉次对被补充组进行补充,补充完毕后更新集合,并且令补充组及被补充组的索引均加1,若补充组的索引等于当前集合的长度,转步骤4

‑

8。否则,重复执行步骤4

‑

7。

[0211]

其中,在补充组内选择用于补充的钢种代码时应以混浇费用矩阵f为参照,所选择的钢种代码应与组内其他钢种代码的混浇能力最小。设补充组τ中的钢种代码集合为n

τ

,补充组内钢种代码i与组内其他钢种代码的混浇能力为φ

i

。具体公式如下:

[0212][0213]

步骤4

‑

8、对集合中的所有组执行完炉次调整操作后,通过采用基于castlot排序的迭代搜索算法获得每个组内castlot的最优排序。具体如下:

[0214]

步骤4

‑8‑

1、设组g内castlot的个数为n,对n个castlot的任意一种排列顺序s

g

,确定其对应的目标值,即总混浇费用γ

g

。令向量表示在castlot排列顺序s

g

下,castlot对应钢种代码的排列顺序。γ

g

的具体公式如下:

[0215][0216]

其中,为j

g

向量中的位置标号,且向量中的位置标号,且表示在j

g

向量中,第个钢种代码;表示钢种代码与钢种代码之间的混浇费用,可按照式(5)或式(6)计算。

[0217]

步骤4

‑8‑

2、对组g内的n个castlot随机生成np个排列顺序,并按照式(9)分别计算每个顺序对应的目标值,选择最小目标值对应的castlot排列顺序作为迭代搜索算法的初始顺序。其中,np为预先设定基于castlot排序迭代搜索算法的随机顺序规模参数。

[0218]

步骤4

‑8‑

3、通过对当前顺序内的两个castlot执行位置交换操作或对其中一个castlot执行位置插入操作,获得操作后的顺序集合,计算顺序集合中每个顺序的目标值,并记录目标值最小时对应的castlot排列顺序。

[0219]

步骤4

‑8‑

4、判断操作前后castlot排列顺序对应目标值的大小,选择目标值最小的顺序为更新后的顺序,并返回执行步骤4

‑8‑

3,直至顺序不再更新。

[0220]

步骤4

‑8‑

5、步骤4

‑8‑

4获得的最终的castlot排列顺序作为最优排序。

[0221]

步骤4

‑

9、对经过组内排序后的各组按照中间包寿命划分中间包。具体如下:

[0222]

步骤4

‑9‑

1、确定组g的castlot向量,设中间包使用个数为0。

[0223]

步骤4

‑9‑

2、使用一个空的中间包,令中间包的剩余寿命为最大浇铸炉数。

[0224]

步骤4

‑9‑

3、从castlot向量中按顺序选取一个castlot,并比较该castlot的炉数与中间包剩余寿命的大小,若当前castlot的炉数大于等于中间包的剩余寿命,使组g的中间包使用个数加1,执行步骤4

‑9‑

4。否则,执行步骤4

‑9‑

5。

[0225]

步骤4

‑9‑

4、判断castlot的炉次是部分还是全部装入中间包,若为部分装入,令多出的炉次构成一个新的castlot插入castlot向量中,插入castlot后重复步骤4

‑9‑

2至步骤4

‑9‑

5。若为全部装入,不进行任何操作,直接重复步骤4

‑9‑

2至步骤4

‑9‑

5。

[0226]

步骤4

‑9‑

5、判断步骤4

‑9‑

3所装入的castlot是否为向量中最后一个castlot,若为最后一个castlot,令中间包使用个数加1,并记录该组中间包的使用个数,转步骤5。否则继续执行步骤4

‑9‑

3。

[0227]

步骤5、采用构建数学模型的方式描述批次排产过程,并设计基于批次优先级的排产策略进行求解。具体如下:

[0228]

本实施例中,每一个批次都是一个中间包,每一个时间槽表示一天。

[0229]

步骤5

‑

1、设定整数决策变量x

bct

,表示批次b是否在铸机c的时间槽t内生产。其中b∈b,b为批次集合,c∈c,c为铸机集合,t∈t,t为时间槽集合。

[0230]

步骤5

‑

2、将批次排产过程中包括批次分配限制、连铸时间限制、rh设备产能限制及铸坯库存限制的车间工艺约束,映射为数学模型约束条件,具体如下:

[0231]

步骤5

‑2‑

1、建立批次在连铸设备上的分配约束。即对任意一个批次b,都要在某铸机的某时间槽内生产。具体公式如下:

[0232][0233]

步骤5

‑2‑

2、建立连铸设备上时间槽的容量约束。即对任一连铸设备上c的时间槽t,最多能容纳一个批次生产。具体公式如下:

[0234][0235]

步骤5

‑2‑

3、建立在清冷钢作业要求下所对应的rh设备产能约束。即对任一时间槽t所需要精炼的总量必须在rh设备的产能范围内。

[0236][0237][0238]

其中,为批次b需要精炼的重量;p

rh

为rh设备每天(时间槽t)的标准产能;表示不足rh设备每天产能的精炼重量,表示超出rh设备每天产能的精炼重量;ε为rh设备每天产能波动的偏差系数,且0<ε<1。

[0239]

步骤5

‑2‑

4、建立铸坯的库存平衡约束。即对于任一轧制车间r在时间槽t的库存量i

rt

等于轧制车间r在时间槽t

‑

1的剩余库存量i

r(t

‑

1)

加上时间槽t内由所有连铸设备流入轧制车间r的产量减去轧制车间r在时间槽t的产能p

rt

。具体公式如下:

[0240][0241]

其中,w

br

为批次b流向轧制车间r的重量。

[0242]

步骤5

‑2‑

5、建立铸坯的安全库存约束,即对于任一轧制车间r在时间槽t内的库存量都要在安全范围内,具体公式如下:

[0243][0244][0245]

其中,表示标准安全库存;表示轧制车间r在时间槽t内不足安全库存的库存量,表示轧制车间r在时间槽t内超出安全库存的库存量;δ为铸坯安全库存波动的偏差系数,且0<δ<1。

[0246]

步骤5

‑2‑

6、将批次排产过程中优化的工艺指标映射为数学模型的目标函数,实现最小化拖期费用、最小化所有时间槽需要精炼的批次重量同rh设备产能的偏差、最小化所有轧制车间所有时间槽内的库存量同安全库存的偏差。具体公式如下:

[0247]

本实施例中,将所有批次的拖期成本指标映射为式(21)的目标函数,即最小化所有批次的拖期费用;

[0248][0249]

将rh设备的产能利用率指标映射为式(22)的目标函数,即最小化所有时间槽需要精炼的批次重量同rh设备产能的偏差费用;

[0250][0251]

将所有轧制车间的库存成本指标映射为式(23)的目标函数,即最小化所有轧制车间所有时间槽内的库存量同安全库存的偏差费用;

[0252][0253]

综上所述,目标函数如下:

[0254][0255]

其中,α为拖期单位时间惩罚费用,β为偏离安全库存单位惩罚费用,γ偏离rh炉产能的单位惩罚费用。due

b

表示批次b的交期。

[0256]

步骤5

‑

3、对批次排产问题,设计基于批次优先级的排产策略进行求解,具体如下:

[0257]

步骤5

‑3‑

1、由于中间包从步骤4

‑

9生成,所以每个中间包都继承了原来所在组的分组条件。首先按照中间包分组条件内的铸机、断面属性确定每一个中间包的所在铸机及断面。

[0258]

步骤5

‑3‑

2、根据中间包分组条件内的交期及交货状态两个属性设置中间包排产的顺序优先级。

[0259]

本实施例中,对于交货状态有特殊要求的炉次可令其提前生产,重新设置交期。即将炉次的交货状态属性用交期属性统一描述,便于设置顺序优先级。

[0260]

步骤5

‑3‑

3、按照顺序优先级对中间包进行排产,形成一个初排产计划后根据rh设备的产能调整需要精炼的中间包顺序。

[0261]

步骤6、基于步骤5所生成的初排产计划进行混浇段划分。具体如下:

[0262]

步骤6

‑

1、对于每个断面的任一个中间包,遍历其中的castlot集合,判断有混浇关系的两个castlot所属钢种是否相同,如果相同,则这两个castlot不具有混浇关系,转步骤

6

‑

3。如果不相同,执行步骤6

‑

2。

[0263]

步骤6

‑

2、根据钢种成分确定两个castlot的钢种等级。同时,将混浇段铸坯判定为低级别钢种。所述的钢种成分,包括杂质(碳、锰、硅、磷、硫)及微合金元素(铌、铬、钛、硼、钒、镍、铜、钼、锑)

[0264]

步骤6

‑

3、判断castlot集合是否遍历完成,完成则执行步骤6

‑

4,否则转步骤6

‑

1。

[0265]

步骤6

‑

4、根据混浇段划分结果调整铸坯顺序对初排产计划进行进一步顺序调整。

[0266]

步骤7、基于当前排产计划,对中、厚板轧制车间的铸坯库存趋势进行测算。具体如下:

[0267]

步骤7

‑

1、根据中、厚板轧制车间细分库存为中板库存和厚板库存。

[0268]

步骤7

‑

2、获取第t天的中板轧制车间产能p

mt

和第t天的厚板轧制车间产能p

ht

。

[0269]

步骤7

‑

3、设第t

‑

1天和第t天的中板库存量分别为i

m(t

‑

1)

,i

mt

;第t

‑

1天和第t天的厚板库存量分别为i

h(t

‑

1)

,i

ht

。

[0270]

步骤7

‑

4、通过统计排产周期内第t天由所有连铸设备产出的铸坯,然后按中、厚板铸坯流向区分,得到中板及厚板库存的炼钢产出分别为其中w

cmt

为连铸设备c在第t天的中板产出量,w

cht

为连铸设备c在第t天的厚板产出量。

[0271]

步骤7

‑

5、根据库存平衡公式测算排产周期内第t天的中板库存量和厚板库存量。

[0272]

排产周期内第t天的中板库存量的计算公式为:

[0273][0274]

排产周期内第t天的厚板库存量的计算公式为:

[0275][0276]

步骤8、基于当前的排产计划,对合金消耗进行测算。具体如下:

[0277]

步骤8

‑

1、统计需要测算的微合金元素向量e,其中e∈e。

[0278]

步骤8

‑

2,所有连铸设备的排产计划按天数进行划分,并将同一天生产的所有castlot放入集合中。

[0279]

步骤8

‑

3、统计castlot集合中的钢种代码及生产量。设钢种代码i第t天在铸机c上的生产量为p

ict

,钢种代码i中合金元素e含量的上下限分别为

[0280]

步骤8

‑

4、根据公式计算第t天微合金元素e需求量ω的上下限。

[0281][0282]

其中,n

c

表示铸机c上生产的所有钢种代码。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1