一种复合材料桨叶疲劳寿命的半解析计算方法与流程

1.本发明属于飞机结构疲劳可靠性领域,特别涉及一种复合材料桨叶疲劳寿命的半解析计算方法。

背景技术:

2.旋翼系统是直升机的核心系统,也是直升机区别于固定翼飞机的重要特征,而桨叶又是旋翼系统中的关键结构件。桨叶通过旋转能够为直升机提供气动升力,使得直升机能够垂直起降,从而极大地扩展了直升机的使用场景。桨叶结构所处的工作环境复杂且恶劣,桨叶旋转过程中承受高频次低幅值的疲劳载荷,因此,桨叶结构的高周疲劳问题极为突出。

3.为了解决桨叶的高周疲劳问题,增加直升机桨叶的服役时间,现代直升机桨叶结构在设计过程中大量使用疲劳性能较好的复合材料。因而,复合材料桨叶的疲劳设计问题也是现代直升机桨叶结构设计中的突出难点之一,尤其是在桨叶结构设计的初期,需要有一种疲劳寿命计算方法能够满足结构在迭代设计过程中快速迭代计算的需要,且能够保证一定的计算精度。由于复合材料桨叶结构的复杂性,目前采用有限元方法建模分析并得到疲劳寿命结果周期很长,且每次桨叶结构调整迭代都需要重新进行有限元建模,远远不能满足复合材料疲劳设计迭代的要求。

4.为此,针对复合材料桨叶的疲劳设计问题,本发明提出了一种复合材料桨叶疲劳寿命的半解析计算方法,依据复合材料桨叶的载荷及结构特征,将其等效为欧拉

‑

伯努利悬臂梁模型,通过离散化复合材料桨叶结构,得到复合材料桨叶疲劳寿命的半解析计算方法,该计算方法的寿命分析结果表达式直接与桨叶结构的关键设计参数有关,利用该方法,能够通过桨叶结构的参数直接得到复合材料桨叶结构的疲劳寿命,且能够保证足够的计算精度,能够满足桨叶疲劳设计的快速迭代需求。本发明专利提出的方法已经成功应用到多个型号的直升机复合材料桨叶的疲劳强度设计中,具备很高的工程应用价值。

技术实现要素:

5.本发明的目的:本发明的目的是提供一种直升机复合材料桨叶结构的疲劳寿命分析方法,对于复合材料桨叶结构的疲劳强度设计及疲劳寿命寿命评定具有重要价值。

6.本发明的技术方案:一种复合材料桨叶疲劳寿命的半解析计算方法,该方法具体步骤如下:

7.步骤一、定义复合材料桨叶结构的坐标系及几何外形

8.复合材料桨叶的坐标系包括桨叶坐标系和截面坐标系,桨叶坐标系用于定义整个桨叶的尺寸和外形,以桨叶销中心处为坐标原点,沿翼展方向为x轴正方向,z轴正方向为俯视逆时针旋转方向,y轴方向根据右手定则得到;截面坐标系可以方便地定义桨叶翼型轮廓,翼型前缘中点为坐标原点,从翼型前缘沿弦线方向为截面坐标系y轴正向,垂直于y轴指向翼型上翼面的方向为截面坐标系的z轴;根据桨叶的坐标定义,桨叶的翼型所在截面坐标

系相对于桨叶坐标系存在一预扭角定义为θ;

9.步骤二、复合材料桨叶结构的离散

10.首先根据复合材料桨叶的内力分布和桨叶结构特性选定需要计算的危险剖面,然后针对选定的剖面将桨叶结构的各个子部件,包括蒙皮、大梁带、小梁、后缘条离散成孤立的点并给定相应的坐标;根据步骤一中复合材料桨叶结构的坐标系定义方法,可以得到桨叶坐标系与截面坐标系的坐标转换公式为:

11.y

i

=(y

i

‑

d

y

)cosθ+(z

i

‑

d

z

)sinθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

12.z

i

=(z

i

‑

d

z

)cosθ

‑

(y

i

‑

d

y

)sinθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

13.式(1)和式(2)中,y

i

和z

i

为沿翼展方向第i个剖面在截面坐标系下的坐标,y

i

和z

i

为沿翼展方向第i个剖面在桨叶坐标系下的坐标,θ为桨叶的预扭角,d

y

和d

z

为第i个剖面桨叶坐标系的原点与剖面坐标系的形心之间在y轴和z轴下的距离;

14.步骤三、计算复合材料桨叶结构的各离散点的剖面应力

15.复合材料桨叶结构包括蒙皮2、大梁1、小梁5、泡沫3及后缘条4,其中泡沫仅仅起到维形作用,所承担的载荷可以忽略不计,其它子部件作为复合材料桨叶的主承力结构;根据复合材料经典层合板理论,用于桨叶结构的复合材料遵循的应力

‑

应变关系为:

[0016][0017]

式中及材料的偏轴刚度,σ

x

、σ

y

和τ

xy

分别为复合材料的纵向正应力、横向正应力及面内剪应力,ε

x

、ε

y

和γ

xy

分别为复合材料的纵向正应变、横向正应变和面内剪切应变;

[0018]

直升机旋翼系统中的桨叶结构通过桨叶销与桨毂连接,因此复合材料桨叶结构的边界条件可简化为悬臂梁结构;工程中的复合材料桨叶结构,其翼型剖面弦长一般远远小于翼展长度,因而桨叶结构可当作细长梁;与此同时,直升机飞行过程中桨叶的扭矩很小且桨叶本身的扭转刚度往往较大,故可以忽略复合材料桨叶结构翘曲和横向剪应变的影响;根据上述外载形式及桨叶结构特点,可将桨叶的力学模型简化为欧拉

‑

伯努利工程梁模型:

[0019]

ε

y

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0020]

γ

xy

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0021]

将式(4)和式(5)代入式(3),得到

[0022][0023]

σ

x

指正应力,指偏轴刚度,ε

x

为正应变;其中偏轴刚度的计算公式如下:

[0024][0025]

式(7)中e1、e2和g

12

分别为复合材料的纵向拉伸模量、横向拉伸模量和剪切模量,v

12

和v

21

为复合材料的泊松比,上述材料力学性能均可通过试验测试得到,β为复合材料的

铺层角度;

[0026]

对于复合材料桨叶结构,其在工作过程对桨叶造成主要疲劳损伤的载荷为离心力、挥舞弯矩和摆振弯矩,如图2所示,复合材料桨叶截面的应力与主要外载荷的关系可表示为:

[0027][0028][0029][0030]

式(8)

‑

式(10)中,f

i,c

、m

i,y

和m

i,z

分别为截面坐标系下第i个剖面的离心力、挥舞弯矩和摆振弯矩,和分别为第i 个剖面的离心力、挥舞弯矩和摆振弯矩沿翼展方向产生的正应力,s为载荷作用的面积;

[0031]

由受力分析可知,桨叶截面的正应力由离心力、挥舞弯矩和摆振弯矩产生的正应力叠加而成,即

[0032][0033]

式(11)中σ

ix

为沿翼展方向第i个剖面的正应力;

[0034]

由式(8)

‑

式(11)并结合式(6)可得到每个离散点的正应力计算公式:

[0035][0036]

式(12)中,σ

ijk,x

为第i个剖面内第j种复合材料下的第k个点沿翼展方向的正应力,y

ijk

和z

ijk

分别为第i个剖面内第j种复合材料下的第 k个点的坐标,为第i个剖面内第j种复合材料的偏轴刚度;

[0037]

根据步骤二的离散化结果,可以得到复合材料桨叶结构剖面的刚度的计算公式:

[0038][0039][0040][0041]

式(13)

‑

式(15)中,y

i,k

和z

j,k

分别为第j种复合材料下的第k 个点的坐标,y

j,k+1

和z

j,k+1

分别为第j种复合材料下的第k+1个点的坐标,m为坐标点的总数量,n为材料种类的总数量;

[0042]

上述的应力计算公式推导结果都是基于截面坐标系推导得到的,实际中给定的载荷以及几何坐标信息都是基于桨叶坐标系给定的,复合材料桨叶载荷的坐标转化公式为:

[0043][0044][0045][0046]

式(16)

‑

式(18)中,和分别为沿翼展方向第i个剖面在桨叶坐标系下的离心力、挥舞弯矩和摆振弯矩;

[0047]

将式(1)、式(2)和式(13)

‑

式(18)分别代入式(12)中,可以得到桨叶坐标下的复合材料桨叶应力计算公式:

[0048][0049]

式(19)中y

ij,k

和z

ij,k

分别为桨叶坐标下第i个剖面内第j种材料下的第k个点的坐标,y

ij,k+1

和z

ij,k+1

分别为桨叶坐标下第i个剖面内第j 种材料下的第k+1个点的坐标;式(19)中的变量均为与结构设计参数、材料力学性和外载荷相关的已知量,通过式(19)建立了结构设计参数与复合材料应力间的关系表达式,若给定了相应的设计参数,可以直接得到应力分析结果。

[0050]

步骤四、根据疲劳累积损伤理论计算桨叶疲劳寿命

[0051]

复合材料桨叶的疲劳载荷可分为静载荷和动载荷,依据式(19)可以分别得到静载荷与动载荷作用下每种材料的离散点对应的静应力和动应力:

[0052]

[0053][0054]

式(20)和式(21)中,σ

i

‑

st,x

和σ

i

‑

dyn,x

分别为第i个剖面所有离散点沿翼展方向的静应力和动应力,和分别为桨叶坐标系下第 i个剖面的挥舞静弯矩和摆振静弯矩,和分别为桨叶坐标系下第i个剖面的挥舞动弯矩和摆振动弯矩。

[0055]

复合材料的疲劳性能测试通常会在指定的动静比下进行,而直升机在实际飞行过程中动静比是不断变化的,因此,需要将静应力和动应力进行古德曼修正,将疲劳应力修正到指定的动静比下,其应力修正计算公式为:

[0056][0057]

式(22)中σ

i

‑

aeq,jx

为第i个剖面内的第j种材料的最大等效应力,f

j

为第j种复合材料的疲劳极限,k

high

为疲劳极限减缩系数,r0为修正的指定动静比,r

m

‑

kq

为材料的强度极限。

[0058]

若直升机飞行的疲劳载荷谱共有q个飞行状态,根据疲劳累积损伤理论,有

[0059][0060]

式(23)中t

ij

为第i个剖面内的第j种复合材料的疲劳寿命,n

p

为第p个飞行状态下的疲劳载荷作用次数,n

ij,p

为在第p种飞行状态下的疲劳载荷作用下第i个剖面内的第j种复合材料的疲劳失效次数,q为疲劳载荷谱的总飞行状态数;

[0061]

其中,

[0062][0063]

式(24)中α为疲劳s

‑

n曲线的形状参数,可通过疲劳试验测试得到;将式(24)代入式(23),可得到整个复合材料桨叶的疲劳寿命为

[0064][0065]

式(25)中,σ

i

‑

aeqx

是第i个剖面沿x轴的等效应力,t为整个复合材料桨叶的疲劳寿命,它是复合材料桨叶各个剖面内的各种复合材料的最低疲劳寿命值。

[0066]

本发明的优点:本发明的寿命分析结果表达式直接与桨叶结构的关键设计参数有关,利用该方法能够通过桨叶结构的参数直接得到复合材料桨叶结构的疲劳寿命,且能够保证足够的计算精度,能够满足桨叶疲劳设计的快速迭代需求,实现步骤相对简单,容易操作,具有较高的计算精度和较好实际应用价值。

附图说明:

[0067]

图1是复合材料桨叶坐标系和几何外形示意图;图中的x、y和z为桨叶坐标系的坐标轴,y和z为截面坐标系的坐标轴,θ为截面坐标系相对于桨叶坐标系的预扭角,和为桨叶坐标系的原点与剖面坐标系的形心之间在y轴和z轴下的距离,o和o分别为截面坐标系和桨叶坐标系下的坐标原点,c为截面坐标系下的形心

[0068]

图2为复合材料桨叶典型剖面的结构示意图;图中的y和z为截面坐标系的坐标轴,c为截面坐标系下的形心;1表示大梁,2表示蒙皮,3表示泡沫,4表示后缘条,5表示小梁,6表示离散的蒙皮铺层点

[0069]

图3是复合材料桨叶的受力分析示意图;图中的x、y和z为桨叶坐标系的坐标轴,y和z为截面坐标系的坐标轴,和分别为沿翼展方向第i个剖面在桨叶坐标系下的离心力、挥舞弯矩和摆振弯矩,f

i,c

、m

i,y

和m

i,z

分别为截面坐标系下第i个剖面的离心力、挥舞弯矩和摆振弯矩;7表示离心力垂直于纸面向外

[0070]

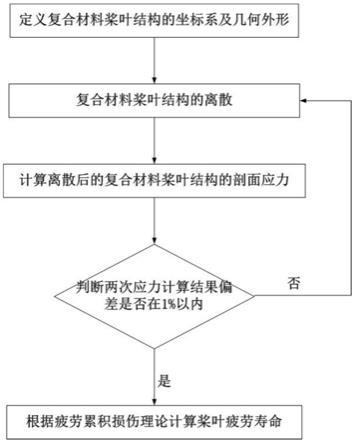

图4是本发明方法流程图

具体实施方式:

[0071]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0072]

本发明分4步,具体实施方式如下:

[0073]

步骤一、定义复合材料桨叶结构的坐标系及几何外形

[0074]

复合材料桨叶的坐标系如图1所示,包括桨叶坐标系和截面坐标系,桨叶坐标系用于定义整个桨叶的尺寸和外形,以桨叶销中心处为坐标原点,沿翼展方向为x轴正方向,z轴正方向为俯视逆时针旋转方向,y轴方向根据右手定则得到;截面坐标系可以方便地定义桨叶翼型轮廓,翼型前缘中点为坐标原点,从翼型前缘沿弦线方向为截面坐标系y轴正向,垂直于y轴指向翼型上翼面的方向为截面坐标系的z轴;根据桨叶的坐标定义,桨叶的翼型所在截面坐标系相对于桨叶坐标系存在一预扭角定义为θ;

[0075]

步骤二、复合材料桨叶结构的离散

[0076]

首先根据复合材料桨叶的内力分布和桨叶结构特性选定需要计算的危险剖面,然后针对选定的剖面将桨叶结构的各个子部件,包括蒙皮、大梁带、小梁、后缘条等离散成孤立的点并给定相应的坐标,如图2所示;根据步骤一中复合材料桨叶结构的坐标系定义方法,可以得到桨叶坐标系与截面坐标系的坐标转换公式为:

[0077]

y

i

=(y

i

‑

d

y

)cosθ+(z

i

‑

d

z

)sinθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0078]

z

i

=(z

i

‑

d

z

)cosθ

‑

(y

i

‑

d

y

)sinθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0079]

式(1)和式(2)中,y

i

和z

i

为沿翼展方向第i个剖面在截面坐标系下的坐标,y

i

和z

i

为沿翼展方向第i个剖面在桨叶坐标系下的坐标,θ为桨叶的预扭角,d

y

和d

z

为第i个剖面桨叶坐标系的原点与剖面坐标系的形心之间在y轴和z轴下的距离;

[0080]

步骤三、计算复合材料桨叶结构的各离散点的剖面应力

[0081]

由图2可以看出,复合材料桨叶结构包括蒙皮2、大梁1、小梁5、泡沫3及后缘条4,其中泡沫仅仅起到维形作用,所承担的载荷可以忽略不计,其它子部件作为复合材料桨叶的主承力结构;根据复合材料经典层合板理论,用于桨叶结构的复合材料遵循的应力

‑

应变关系为:

[0082][0083]

式中及材料的偏轴刚度,σ

x

、σ

y

和τ

xy

分别为复合材料的纵向正应力、横向正应力及面内剪应力,ε

x

、ε

y

和γ

xy

分别为复合材料的纵向正应变、横向正应变和面内剪切应变;

[0084]

直升机旋翼系统中的桨叶结构通过桨叶销与桨毂连接,因此复合材料桨叶结构的边界条件可简化为悬臂梁结构;工程中的复合材料桨叶结构,其翼型剖面弦长一般远远小于翼展长度,因而桨叶结构可当作细长梁;与此同时,直升机飞行过程中桨叶的扭矩很小且桨叶本身的扭转刚度往往较大,故可以忽略复合材料桨叶结构翘曲和横向剪应变的影响;根据上述外载形式及桨叶结构特点,可将桨叶的力学模型简化为欧拉

‑

伯努利工程梁模型:

[0085]

ε

y

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0086]

γ

xy

=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0087]

将式(4)和式(5)代入式(3),得到

[0088][0089]

σ

x

指正应力,指偏轴刚度,ε

n

为正应变;其中偏轴刚度的计算公式如下:

[0090][0091]

式(7)中e1、e2和g

12

分别为复合材料的纵向拉伸模量、横向拉伸模量和剪切模量,v

12

和v

21

为复合材料的泊松比,上述材料力学性能均可通过试验测试得到,β为复合材料的铺层角度;

[0092]

对于复合材料桨叶结构,其在工作过程对桨叶造成主要疲劳损伤的载荷为离心力、挥舞弯矩和摆振弯矩,如图2所示,复合材料桨叶截面的应力与主要外载荷的关系可表示为:

[0093][0094][0095][0096]

式(8)

‑

式(10)中,f

i,c

、m

i,y

和m

i,z

分别为截面坐标系下第i个剖面的离心力、挥舞弯矩和摆振弯矩,和分别为第i个剖面的离心力、挥舞弯矩和摆振弯矩沿翼展方向产生的正应力,s为载荷作用的面积;

[0097]

由受力分析可知,桨叶截面的正应力由离心力、挥舞弯矩和摆振弯矩产生的正应力叠加而成,即

[0098][0099]

式(11)中σ

ix

为沿翼展方向第i个剖面的正应力;

[0100]

由式(8)

‑

式(11)并结合式(6)可得到每个离散点的正应力计算公式:

[0101][0102]

式(12)中,σ

ijk,x

为第i个剖面内第j种复合材料下的第k个点沿翼展方向的正应力,y

ijk

和z

ijk

分别为第i个剖面内第j种复合材料下的第k个点的坐标,为第i个剖面内第j种复合材料的偏轴刚度;

[0103]

根据步骤二的离散化结果,可以得到复合材料桨叶结构剖面的刚度的计算公式:

[0104][0105][0106][0107]

式(13)

‑

式(15)中,y

i,k

和z

j,k

分别为第j种复合材料下的第k 个点的坐标,y

j,k+1

和z

j,k+1

分别为第j种复合材料下的第k+1个点的坐标,m为坐标点的总数量,n为材料种类的总数量;

[0108]

上述的应力计算公式推导结果都是基于截面坐标系推导得到的,实际中给定的载荷以及几何坐标信息都是基于桨叶坐标系给定的,复合材料桨叶载荷的坐标转化公式为:

[0109][0110][0111][0112]

式(16)

‑

式(18)中,和分别为沿翼展方向第i个剖面在桨叶坐标系下的离心力、挥舞弯矩和摆振弯矩;

[0113]

将式(1)、式(2)和式(13)

‑

式(18)分别代入式(12)中,可以得到桨叶坐标下的复合材料桨叶应力计算公式:

[0114][0115]

式(19)中y

ij,k

和z

ij,k

分别为桨叶坐标下第i个剖面内第j种材料下的第k个点的坐标,y

ij,k+1

和z

ij,k+1

分别为桨叶坐标下第i个剖面内第j 种材料下的第k+1个点的坐标;式(19)中的变量均为与结构设计参数、材料力学性和外载荷相关的已知量,通过式(19)建立了结构设计参数与复合材料应力间的关系表达式,若给定了相应的设计参数,可以直接得到应力分析结果。

[0116]

步骤四、根据疲劳累积损伤理论计算桨叶疲劳寿命

[0117]

复合材料桨叶的疲劳载荷可分为静载荷和动载荷,依据式(19)可以分别得到静载荷与动载荷作用下每种材料的离散点对应的静应力和动应力:

[0118]

[0119][0120]

式(20)和式(21)中,σ

i

‑

st,x

和σ

i

‑

dyn,x

分别为第i个剖面所有离散点沿翼展方向的静应力和动应力,和分别为桨叶坐标系下第i个剖面的挥舞静弯矩和摆振静弯矩,和分别为桨叶坐标系下第 i个剖面的挥舞动弯矩和摆振动弯矩。

[0121]

复合材料的疲劳性能测试通常会在指定的动静比下进行,而直升机在实际飞行过程中动静比是不断变化的,因此,需要将静应力和动应力进行古德曼修正,将疲劳应力修正到指定的动静比下,其应力修正计算公式为:

[0122][0123]

式(22)中σ

i

‑

aeq,jx

为第i个剖面内的第j种材料的最大等效应力,f

j

为第j种复合材料的疲劳极限,k

high

为疲劳极限减缩系数,r0为修正的指定动静比,r

m

‑

kq

为材料的强度极限。

[0124]

若直升机飞行的疲劳载荷谱共有q个飞行状态,根据疲劳累积损伤理论,有

[0125][0126]

式(23)中t

ij

为第i个剖面内的第j种复合材料的疲劳寿命,n

p

为第p个飞行状态下的疲劳载荷作用次数,n

ij,p

为在第p种飞行状态下的疲劳载荷作用下第i个剖面内的第j种复合材料的疲劳失效次数,q为疲劳载荷谱的总飞行状态数;

[0127]

其中,

[0128][0129]

式(24)中α为疲劳s

‑

n曲线的形状参数,可通过疲劳试验测试得到;

[0130]

将式(24)代入式(23),可得到整个复合材料桨叶的疲劳寿命为

[0131][0132]

式(25)中,σ

i

‑

aeqx

是第i个剖面沿x轴的等效应力,t为整个复合材料桨叶的疲劳寿命,它是复合材料桨叶各个剖面内的各种复合材料的最低疲劳寿命值。

[0133]

上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1