晶圆表面粗糙度测量的方法、系统、电子设备和存储介质与流程

1.本发明涉及半导体制造技术领域,尤其涉及一种利用ai图像处理技术进行晶圆表面粗糙度测量的方法、系统、电子设备和计算机可读存储介质。

背景技术:

2.半导体制造过程中,晶圆材料表面的粗糙度是一个对性能和良率影响较大的因素。因此,对晶圆材料表面粗糙度进行客观、科学的检测和评定,是半导体加工领域的重要工艺步骤。

3.目前的晶圆表面粗糙度检测方法通常是使用原子力显微镜(afm)对目标区域进行实时检测,通过确定晶圆材料表面的形态从而计算出粗糙度。然而,由于精度的设定,原子力显微镜镜头能覆盖的区域非常小,因此一次能检测的区域是非常有限的(例如,几百平方微米),如果需要对单个芯片(例如,几平方厘米)或者整个晶圆(例如,几万平方厘米)的区域进行全面检测的需求来说,几乎是不可能完成的任务。因此,利用原子力显微镜进行晶圆表面粗糙度检测只能在进行重大问题排查时使用,无法应用于生产线上的实时监控方案。除此之外,现有技术中还有如下技术问题。

4.首先,现有技术中的晶圆表面粗糙度检测严重依赖人工操作。由于测量目标是大片的无电路区域,即在测量目标上没有任何能够用以标定待检测目标区域位置的目标图形或者结构,从而使得难以提前标记需要测量的目标区域,所以只能通过人工不停地进行局部放大的方式找到或定位需要测量的目标区域,这就使得无法进行自动化测量。换句话说,目前的晶圆表面粗糙度检测方法严重依赖人工作业,导致效率非常低下。

5.其次,目前的晶圆表面粗糙度检测方法容易受晶圆表面轮廓起伏的影响:因为原子力显微镜的微悬臂将随样品表面形貌而弯曲起伏,使反射光束随之偏移,所以afm的测量结果考虑了晶圆材料底部表面波动(topography)的影响,因此也就无法获取到真实有效的表面粗糙度结果。

6.基于上述问题,现有技术无法应用于生产线上大规模的实时监测和检测,工作效率较低、对人工依赖性较大。有鉴于此,为了降低对人工的依赖性,提高晶圆表面粗糙度的监测效率,并提高测量结果的准确性,本发明提出一种表面粗糙度测量的方法、系统、电子设备和存储介质。

技术实现要素:

7.本发明的目的在于提供一种晶圆表面粗糙度测量的方法、系统、电子设备和计算机可读存储介质,以缓解或部分地解决上述技术问题,从而使得可在生产线上对晶圆表面粗糙度进行实时的自动化测量,进而提高晶圆表面粗糙度测量的工作效率。

8.为了解决上述技术问题,本发明的第一方面,提供了一种晶圆表面粗糙度的测量系统,其包括:

9.扫描电子显微镜,用于实时采集生产线上每个待测晶圆材料上每个目标区域的至

少一张二维表面图像;

10.第一图像处理装置,用于对所述至少一张二维表面图像进行预处理,得到所述目标区域对应的多个像素点,以及每个像素点的三维成像参数;

11.第二图像处理装置,用于根据所述像素点的所述三维成像参数,构建所述目标区域的三维表面形貌图,并根据所述三维表面形貌图计算得到所述待测晶圆材料的第一表面粗糙度;

12.其中,所述三维成像参数包括:二次电子的数量,采集角度,背散射电子的占比。

13.在本发明的一些示例性实施例中,所述第一图像处理装置包括:

14.像素信息获取模块,用于对所述至少一张二维表面图像进行解析,得到所述目标区域对应的每个像素点的像素信息;所述像素信息包括灰度值;

15.成像参数获取模块,用于采用预先构建的成像模型对所述像素信息进行反向求解,得到至少一个所述三维成像参数。

16.在本发明的一些示例性实施例中,所述第一图像处理装置还包括:去噪模块,用于当所采集的所述二维表面图像为至少两张时,对所述至少两张二维表面图像进行去噪处理,并将去噪处理后得到的二维表面图像发送至所述像素信息获取模块。

17.在本发明的一些示例性实施例中,所述第二图像处理装置包括:

18.三维图像构建模块,用于根据所述目标区域对应的每个所述像素点的所述三维成像参数计算各个所述像素点之间的梯度关系,并根据计算得到的所述梯度关系构建所述三维表面形貌图;

19.表面粗糙度计算模块,用于根据所述三维表面形貌图中各个高点和低点计算得到所述待测晶圆材料的第一表面粗糙度。

20.在本发明的一些示例性实施例中,所述测量系统还包括:第三图像处理装置,用于根据所述待测晶圆材料上每个所述目标区域对应的三维表面形貌图,计算得到所述待测晶圆材料的第二表面粗糙度。

21.本发明的第二方面,提供了一种晶圆表面粗糙度的测量方法,其包括:

22.采用扫描电子显微镜实时采集生产线上每个待测晶圆材料上每个目标区域的至少一张二维表面图像;

23.对所述至少一张二维表面图像进行预处理,得到每个目标区域对应的多个像素点,以及每个像素点的三维成像参数;其中,所述三维成像参数包括:二次电子的数量,采集角度,背散射电子的占比;

24.根据所述目标区域对应的所述像素点的所述三维成像参数构建所述目标区域的三维表面形貌图;

25.根据所述三维表面形貌图计算得到所述待测晶圆材料的第一表面粗糙度。

26.在本发明的一些示例性实施例中,所述预处理的步骤包括:

27.对所述至少一张二维表面图像进行解析,得到所述目标区域对应的每个像素点的像素信息;所述像素信息包括灰度值;

28.采用预先构建的成像模型对所述像素信息进行反向求解,得到至少一个所述三维成像参数。

29.在本发明的一些示例性实施例中,当所采集的所述二维表面图像为至少两张时,

进行解析的步骤之前,还包括步骤:对至少两张所述二维表面图像进行去噪处理。

30.在本发明的一些示例性实施例中,构建所述三维表面形貌图的步骤,具体步骤包括:根据每个所述像素点的所述三维成像参数计算各个所述像素点之间的梯度关系,并根据计算得到的所述梯度关系构建所述三维表面形貌图。

31.在本发明的一些示例性实施例中,根据所述三维表面形貌图计算得到所述待测晶圆材料的第一表面粗糙度的步骤,具体包括:

32.获取所述三维表面形貌图中各个高点和低点;根据所获取到的高点和低点,计算得到所述待测晶圆材料的第一表面粗糙度。本发明的第三方面,提供了一种电子设备,其包括:

33.至少一个处理器、至少一个存储器、通信接口和总线;其中,所述处理器、存储器、通信接口通过所述总线完成相互间的通信;其特征在于,所述存储器用于存储执行任一上述方法的程序;所述处理器被配置为用于执行所述存储器中存储的程序。

34.本发明的第四方面,提供了一种计算机可读存储介质,其存储有计算机程序,其中,所述计算机程序被处理器执行时控制所述存储介质所在设备执行上述方法的步骤。有益技术效果

35.本发明的晶圆表面粗糙度测量的方法及系统,首先采用扫描电子显微镜(sem)实时采集生产线上每个待测晶圆的至少一张二维表面图像;并对所述二维表面图像进行预处理,得到多个像素点,以及每个像素点的三维成像参数;其中,所述三维成像参数包括:二次电子的数量,采集角度,背散射电子的占比;然后,根据像素点和三维成像参数构建待测晶圆材料的三维表面形貌图;最后,根据三维表面形貌图计算得到待测晶圆材料的表面粗糙度。相较于传统的晶圆表面粗糙度测量方法,一方面,无需依赖人工操作,且由于扫描电子显微镜的成像较快,可应用于生产线上对晶圆表面粗糙度的实时的自动化测量,提高了晶圆表面粗糙度测量的工作效率,降低了工作成本;另一方面,相较于采用原子力显微镜检测晶圆表明粗糙度的方法,避免了晶圆材料底部表面波动对表面粗糙度数值测量的影响,在一定程度上提高了表面粗糙度测量结果的准确性和稳定性。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

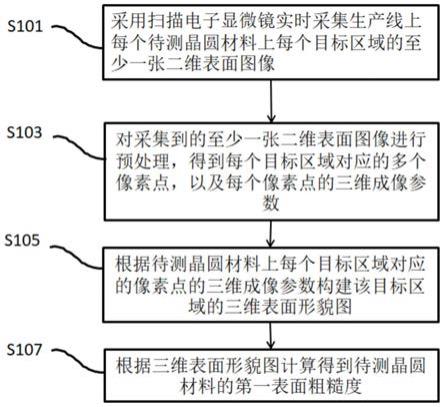

37.图1为本发明一示例性实施例的晶圆表面粗糙度测量方法的流程示意图;

38.图2为扫描电子显微镜(sem)的工作原理示意图;

39.图3为本发明一示例性实施例的三维成像参数的计算流程示意图;

40.图4为本发明一示例性实施例的晶圆表面粗糙度测量系统的示意图;

41.图5为本发明一示例性实施例的电子设备的结构示意图。

42.图6为本发明一示例性实施例中通过二维表面图像计算亮度值的方法示意图;

43.图7为本发明一示例性实施例中的获得的三维表面形貌图;

44.图8为将图7中一定长度l的轮廓分成上下两部分的示意图。

具体实施方式

45.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.本文中,使用用于表示元件的诸如“模块”、“部件”或“单元”的后缀仅为了有利于本发明的说明,其本身没有特定的意义。因此,“模块”、“部件”或“单元”可以混合地使用。实施例一

47.参见图1,为本发明一示例性实施例的晶圆表面粗糙度测量方法的流程示意图,具体地,本示例性实施例中粗糙度测量方法包括以下步骤:

48.s101,采用扫描电子显微镜实时采集生产线上每个待测晶圆材料上每个目标区域的至少一张二维表面图像。

49.s103,对采集到的至少一张二维表面图像进行预处理,得到目标区域对应的多个像素点,以及每个像素点的三维成像参数。其中,所述三维成像参数包括:二次电子的数量,采集角度,背散射电子的占比。

50.s105,根据该目标区域对应的像素点的三维成像参数构建该目标区域的三维表面形貌图。

51.s107,根据所构建的三维表面形貌图计算得到待测晶圆材料的第一表面粗糙度。

52.本实施例中,该待测晶圆材料的第一表面粗糙度是指该待测晶圆材料上某个目标区域的表面粗糙度。

53.在一些实施例中,本发明的步骤s101可采用缺陷review sem控制台来实现,具体地,首先通过在该review sem控制台上的光学显微镜下(低倍)搜索目标区域(即晶圆缺陷),确定目标区域具体位置并在相应的位置做标记(即,被标记位置),再切换到该review sem控制台上的电子显微镜缺陷再检测(defect review sem,drsem)设备(高倍),由其自动找到被标记位置,并对该位置进行至少一张二维表面图像的采集。

54.在一些实施例中,为了得到质量较好(如高度清晰)的二维表面图像,针对被标记的一个目标区域,可采集至少两张二维表面图像,例如32张二维表面图像,然后对该至少两张二维表面图像进行去噪处理,例如,多张二维表面图像(的灰度值)进行相加后做平均,作为最后的成像结果,即作为该目标区域最终的清晰二维表面图像。

55.当然,也可基于表面粗糙度测量结果的精度和测量效率,对该drsem的采集参数进行调整,即也可针对一个目标区域采用其他数量的二维表明图像,例如,针对结构简单的目标区域,采集25张或30张即可,或者,针对结构稍复杂的目标区域,采集40张或更多张。

56.本实施例中,由于drsem控制台的精度非常高,在将光学镜头切换到电子镜头时,偏移量仅在数个微米左右。因此,通过在光学显微镜下(低倍)搜索目标区域,再切换到电子显微镜(高倍)进行自动化的数据采集是有效可行的,并不会因为镜头的切换而影响目标区域的精准定位。

57.在一些实施例中,本发明的步骤s103中的预处理具体包括:

58.首先,对步骤s101中所采集到的至少一张二维表面图像进行解析,得到该目标区域对应的每个像素点的像素信息;其中,该像素信息包括灰度值;

59.然后,采用预先构建的成像模型对上述像素信息进行反向求解,得到每个像素点的至少一个三维成像参数;具体地,该成像模型为:

60.在一些实施例中,针对一个目标区域,若采集到其一张二维表面图像,则直接利用ai图像处理技术对该张二维表面图像进行解析,得到该张二维表面图像中每个像素点的像素信息。

61.在另一些实施例中,针对一个目标区域,若采集到至少两张二维表面图像,则解析过程包括:对每张二维表面图像进行解析得到每张二维表面图像中每个像素点的像素信息,然后至少两张二维表面图像中每个像素点对应的像素信息进行叠加平均,得到该目标区域对应的每个像素点的像素信息。

62.当然,在另一些实施例中,为了提高数据的精确性,针对同一个目标区域,通常会采集至少两张(例如,32张)二维表面图像,然后对该至少两张二维表面图像进行去噪处理,得到一张质量较高的二维表面图像,最后,再对该去噪后的二维表面图像直接进行解析和反向求解,即上述步骤s103还包括:在进行解析之前,还需要对所采集到的至少两张二维表面图像进行去噪处理。

63.具体地,将所采集到的至少两张二维表面图像叠加平均去噪,例如,针对同一目标区域的32张二维表面图像,将32张二维表面图像中每个像素点的灰度值作平均,以去除噪点。

64.在一些实施例中,每个像素点的灰度值的精度主要由实际应用时所使用的相关硬件(即,扫描电子显微镜和第一图像处理装置等设备)的处理精度决定。例如,灰度值精度可采用8位,也即取值范围为0

‑

255;或者,采用12位,也即取值范围为0

‑

4095。

65.本实施例中,sem的工作原理如图2所示。在sem工作时,首先,使具有一定能量的入射电子束轰击待测晶圆材料表面,电子与元素的原子核以及外层电子发生单次或多次弹性与非弹性碰撞,一些电子被反射出待测晶圆材料表面,而其余电子则渗入样品中,逐渐失去动能,最后停止运动,被待测晶圆材料吸收。在此过程中,有99%以上的入射电子能量转变成待测晶圆材料的热能,而其余约1%的入射电子能量从待测晶圆材料中激发出各种信号,这些信号包括:二次电子(se)、背散射电子(bse)、吸收电子、投射电子、俄歇电子、电子电动势、阴极发光等。扫描电子显微镜可通过这些信号以及信号的采集角度得到三维成像信息,从而对待测晶圆材料进行三维成像显示。在sem成像时,二次电子(se)向量(能量,方向)主要用于构建三维成像形貌,背散射电子(bse)向量能够推断出待测材料的元素类别,其中,二次电子(se)、背散射电子(bse)的向量可通过采集角度获得。在本实施例中,主要涉及到的三维成像参数包括:二次电子(se)数量、背散射电子(bse)占比、采集角度。

66.众所周知,通过sem获得的二维表面图像中每个像素点的亮度δ主要与二次电子的产出相关,参见图6中图a和图b,则像素点的亮度随二次电子的变化而变化可用如下公式表征:δ(θ)=δ

o secθ

ꢀꢀꢀ

(2)。

67.其中,δ

o

是由特定扫描电子显微镜设备中的电子枪决定的,即为已知常量,θ为二

次电子的反射角度,δ(θ)为像素点的亮度值关于二次电子的反射角度的函数,参见图6中图c。

68.其中,由于背散射电子是反映材料种类的参数,因此,在待测材料均为晶圆时,背散射电子可以视为常量不予考虑。

69.在一些实施例中,通过上述公式(2),可以计算出每一个像素点对应的θ值,由此,进一步可获得每个像素点的二次电子(se)的向量值:se

(pixel

‑

n)

=(δ,θ)

ꢀꢀ

(3),其中,δ也可用灰度值代替。

70.具体地,在一些实施例中,参见图3,本发明的步骤s103中的获取三维成像参数的计算方法如下:s302,利用ai图像处理技术对经过去噪处理后得到的清晰的二维表面图像进行解析,得到该二维表面图像中每个像素点的灰度值;具体地,参见图6,将图a所示经过去噪处理的二维表面图像,经过ai图像处理技术进行解析后得到每个像素点的灰度值(图b中仅示图a中方框中所示的局部二维表面图像中每个像素点的灰度值);s306,获取预先构建的成像模型(即sem成像模型);s308,输入二次电子、背散射电子、采集角度权重,输出灰度值;s310,将输出的灰度值与ai处理得到的灰度值进行匹配;若匹配成功则执行s312:将输入的二次电子、背散射电子、采集角度权重定为三维成像参数;若匹配不成功;则再次执行s308,直到输出的灰度值与ai图像处理获取到的灰度值一致为止,即成功获得三维成像参数时停止操作。

71.在一些实施例中,本发明的步骤s105具体包括:根据每个像素点的三维成像参数计算各个像素点之间的梯度关系(例如,基本梯度、内部梯度、外部梯度、方向梯度等),并根据计算得到的梯度关系进行仿真模拟构建三维表面形貌图。

72.本实施例中,可以采用多种公式/模型来计算像素点梯度关系

‑

例如:图像梯度g(x,y)=dx(i,j)+dy(i,j)

ꢀꢀ

(5);dx(i,j)=i(i+1,j)

‑

i(i,j)

ꢀꢀ

(6);dy(i,j)=i(i,j+1)

‑

i(i,j)

ꢀꢀ

(7);

73.其中i是三维成像参数的数字值(例如,二次电子(se)向量值、采集角度、背散射电子等相关数值);(i,j)为像素的坐标。

74.在一具体实施例中,通过对去噪处理后的二维表面图像进行解析、反向求解得到每个像素点的三维成像参数,并根据每个目标区域对应的每个像素点的三维成像参数构建得到的三维表面形貌图,如图7所示,其中,x轴为像素点沿x轴方向的坐标,y轴为像素点沿y轴方向的坐标,z轴为二次电子的θ值。

75.在一些实施例中,本发明的步骤s107中具体包括步骤:获取所构建的三维表面形貌图中各个高点和低点;并根据所获取到的高点和低点,计算得到上述待测晶圆材料的第一表面粗糙度。

76.在一些实施例中,采用轮廓的平均算术偏差(ra)用以表征第一表面粗糙度,具体地,获取到三维表面形貌图如图7,通过在待测晶圆的三维表面形貌图表面的轮廓作一中线m,将一定长度l的轮廓分成上下两部分,形成了n个闭合曲线图形,中线以上的闭合曲线图

形的面积分别为f1、f3、f5

…

fn

‑

1,中线以下的闭合曲线图形的面积分别为f2、f4、f6

…

fn,参加图8,为使中线m两侧轮廓线与中线之间所包含的面积相等(即,f1、f3、f5

…

fn

‑

1=f1、f3、f5

…

fn

‑

1),轮廓的平均算术偏差(ra)就是在一定测量长度l范围内,轮廓上各点至中线距离绝对值得平均算术偏差,计算公式如下:或者近似写成:

77.当然,在另一些实施例中,可以采用不平度平均高度(rz)用以表征表面粗糙度,具体地,同上所述,通过晶圆表面的轮廓作一中线m,在基本测量长度范围内,从平行于中线m的任意线起,分别测量获取五个最高点的相对高度:h1、h3、h5、h7、h9;同时测量获取五个最低点的相对高度h2、h4、h6、h8、h10,采用的计算公式为:

78.进一步地,在另一些实施例中,本发明的表面粗糙度测量方法还包括步骤:根据该待测晶圆材料上每个目标区域对应的三维表面形貌图,计算得到该待测晶圆材料的第二表面粗糙度;具体地,当得到该待测晶圆材料上每个目标区域各自对应三维表面形貌图中高低点后,综合所有目标区域的高低点计算该待测晶圆材料的第二表面粗糙度,即将所有目标区域对应的第一表面粗糙度相加作平均,得到表征该待测晶圆材料表面的平均粗糙度的第二表面粗糙度。实施例二

79.参见图2,为本发明一示例性实施例的晶圆表面粗糙度的测量系统的装置示意图。具体地,本示例性实施例的表面粗糙度的测量系统的装置包括:

80.扫描电子显微镜202,用于实时获取生产线上每个待测晶圆材料上至少一个目标区域的至少一张二维表面图像;

81.第一图像处理装置204,用于对上述至少一张二维表面图像进行预处理,得到每个目标区域对应的多个像素点,以及每个像素点的三维成像参数;其中,三维成像参数包括:二次电子的数量,采集角度,背散射电子的占比;

82.第二图像处理装置206,用于根据上述目标区域对应像素点的三维成像参数,构建上述该目标区域的三维表面形貌图,并根据上述三维表面形貌图计算得到上述待测晶圆材料的第一表面粗糙度。

83.在一些实施例中,该系统还设置有光学显微镜(低倍)。具体地,该扫描电子显微镜和光学显微镜可直接安装在review sem控制台上,具体实施时,可先通过在光学显微镜下(低倍)搜索目标区域,确定目标区域具体位置后,再自动切换到扫描电子显微镜(高倍)进行数据采集。

84.在一些实施例中,上述第一图像处理装置204包括:

85.像素信息获取模块,用于对上述扫描电子显微镜202所采集到的至少一张二维表面图像进行解析,得到每个目标区域各自对应的每个像素点及其像素信息;所述像素信息包括灰度值;具体地,当采集到一张二维表面图像时,该像素信息获取模块直接解析该二维表面图像,得到其中每个像素点的像素信息;当采集到至少两张二维表面图像时,该像素信息获取模块利用ai图像处理技术得到每张二维表面图像中每个像素点的像素信息,并将该

至少两张二维表面图像中对应像素点的像素信息进行叠加求平均值,得到该目标区域最终对应的每个像素点的像素信息;

86.成像参数获取模块,用于采用预先构建的成像模型对像素信息获取模块解析得到的像素信息进行反向求解,得到每个像素点的至少一个三维成像参数。

87.在另一些实施例中,若针对待测晶圆材料上的同一目标区域采集了至少两张二维表面图像,例如32张,为了降低像素信息获取模块的计算量,同时能够得到该目标区域对应的一张质量较好的二维表面图像,则需要先对该至少两张二维表面图像进行去噪处理,得当一张质量较好的二维表面图像,再由该像素信息后面模块对去噪处理后的二维表面图像进行解析,即在另一些实施例中,该第一图像处理装置204还包括:去噪模块,用于对采集到的至少两张二维表面图像进行去噪处理;具体地,该去噪模块对所采集到的每张二维表面图像进行叠加平均,用以去除噪点影响。

88.具体地,在一些实施例中,上述成像参数模块具体采用扫描电子显微镜202的成像模型(即上述公式(1)),即利用该扫描电子显微镜202的成像模型对二维表面图像的像素点进行反向求解计算,具体地,反向求解过程中,通过不断调整输入该成像模型中的二次电子(se)的数量,采集角度,背散射电子(bse)的占比,从而计算出每个像素点相应的预期灰度值,并该计算得到的预期灰度值与上述解析得到各个像素点的灰度值进行比较,最终获得三维成像参数。

89.在一些实施例中,上述第二图像处理装置206包括:

90.三维图像构建模块,用于根据每个像素点的三维成像参数计算各个像素点之间的梯度关系,并根据计算得到的梯度关系构建三维表面形貌图;

91.表面粗糙度计算模块,用于根据上述三维图像构建模块所构建三维表面形貌图中各个高点和低点,计算得到待测晶圆材料的第一表面粗糙度。

92.在另一些实施例中,该该系统还包括:第三图像处理装置,用于根据上述待测晶圆材料上每个目标区域对应的三维表面形貌图,计算得到该待测晶圆材料的第二表面粗糙度。实施例三

93.本发明还提供了一种电子设备,包括处理器501、存储器502,及存储在存储器502上并可在处理器501上运行的计算机程序,所述处理器执行所述程序时实现前文所述方法的步骤。为了便于说明,仅示出了与本说明书实施例相关的部分,具体技术细节未揭示的,请参照本说明书实施例方法部分。该电子设备,可以是包括各种电子设备,pc电脑、网络云服务器,甚至手机、平板电脑、pda(personal digital assistant,个人数字助理)、pos(point of sales,销售终端)、车载电脑、台式电脑等任意电子设备。

94.具体地,图5示出的与本说明书实施例提供的技术方案相关的电子设备组成结构框图,总线500可以包括任意数量的互联的总线和桥,其将包括由处理器代表的一个或多个处理器和存储器代表的存储器的各种电路链接在一起。总线500还可以将诸如外围设备、稳压器和功率管理电路等之类的各种其他电路链接在一起,这些都是本领域所公知的,因此,本文不再对其进行进一步描述。通信接口504在总线500和接收器和/或发送器503之间提供接口,接收器和/或发送器503可以是分开独立的接收器或发送器也可以是同一个元件如收发机,提供用于在传输介质上与各种其他装置通信的单元。处理器负责管理总线和通常的

处理,而存储器502可以被用于存储处理器501在执行操作时所使用的数据。

95.所述计算机可读存储介质可以包括在基带中或者作为载波一部分传播的数据信号,其中承载了可读程序代码。这种传播的数据信号可以采用多种形式,包括但不限于电磁信号、光信号或上述的任意合适的组合。可读存储介质还可以是可读存储介质以外的任何可读介质,该可读介质可以发送、传播或者传输用于由指令执行系统、装置或者器件使用或者与其结合使用的程序。可读存储介质上包含的程序代码可以用任何适当的介质传输,包括但不限于无线、有线、光缆、rf等等,或者上述的任意合适的组合。

96.可以以一种或多种程序设计语言的任意组合来编写用于执行本公开操作的程序代码,所述程序设计语言包括面向对象的程序设计语言—诸如java、c++等,还包括常规的过程式程序设计语言—诸如“c”语言或类似的程序设计语言。程序代码可以完全地在用户计算设备上执行、部分地在用户设备上执行、作为一个独立的软件包执行、部分在用户计算设备上部分在远程计算设备上执行、或者完全在远程计算设备或服务器上执行。在涉及远程计算设备的情形中,远程计算设备可以通过任意种类的网络,包括局域网(lan)或广域网(wan),连接到用户计算设备,或者,可以连接到外部计算设备(例如利用因特网服务提供商来通过因特网连接)。

97.上述计算机可读介质承载有一个或者多个程序,当上述一个或者多个程序被一个该设备执行时,使得该计算机可读介质实现如下功能:采用扫描电子显微镜实时获取生产线上每个待测晶圆材料上每个目标区域的至少一张二维表面图像;对采集的至少一张二维表面图像进行预处理,得到该目标区域对应的多个像素点,以及每个像素点的三维成像参数;所述三维成像参数包括:二次电子的数量,采集角度,背散射电子的占比;根据该目标区域对应的多个像素点的三维成像参数构建该目标区域的三维表面形貌图;根据上述三维表面形貌图计算得到上述待测晶圆材料的第一表面粗糙度。本领域技术人员可以理解上述各模块可以按照实施例的描述分布于装置中,也可以进行相应变化唯一不同于本实施例的一个或多个装置中。上述实施例的模块可以合并为一个模块,也可以进一步拆分成多个子模块。

98.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台计算机终端(可以是手机,计算机,服务器,或者网络设备等)执行本发明各个实施例所述的方法。

99.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

100.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多

形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1