转子系统异常智能检测方法、系统、计算机设备、终端

1.本发明属于机械技术领域,尤其涉及一种转子系统异常智能检测方法、系统、计算机设备、终端。

背景技术:

2.目前,转子系统作为旋转机械中的核心设备,影响着旋转机械的可靠运行。因此,准确对转子系统的运行异常情况进行检测对旋转机械的运维管理方面十分重要。随着机器学习和深度学习的快速发展,基于数据驱动的异常检测方法快速发展。神经网络、支持向量回归等都在异常检测领域得到有效的应用。然而,传统的数据驱动的方法需要大量的带标签数据进作为支撑,由于大多数的设备都不允许“带病运行”,这就导致了处于异常运行状态下的数据的缺乏,因此传统的数据驱动方法难以用于转子系统异常检测中,无监督方法是解决这个问题最好的方法之一。

3.戴俊等人在其发表的论文“基于生成对抗网络和自动编码器的机械系统异常检测”(仪器仪表学报,2019,40(09):16

‑

26.)中提出了一种基于生成对抗网络的转子系统异常检测方法。该方法的步骤是:首先,采集转子系统在正常运行状态下的数据;其次,提取这些数据的频谱特征并归一化;然后,利用这些数据训练生成对抗网络与自编码器;最后,将待检测数据输入至网络中,计算异常值实现异常检测。该方法虽然在转子系统异常检测方面进行了研究,但是,该方法存在的不足之处是,利用频谱特征作为网络的输入来进行异常检测,只能检测出频域方面的异常,这就导致了容易出现漏检的情况。

4.通过上述分析,现有技术存在的问题及缺陷为:

5.(1)传统的数据驱动的方法需要大量的带标签数据进作为支撑,由于大多数的设备都不允许“带病运行”,导致处于异常运行状态下的数据的缺乏。

6.(2)现有基于生成对抗网络的转子系统异常检测方法,利用频谱特征作为网络的输入来进行异常检测,只能检测出频域方面的异常,导致容易出现漏检的情况。

7.解决以上问题及缺陷的难度为:较难。

8.解决以上问题及缺陷的意义为:可以充分检测出各种表征在幅值、相位和频率方面的异常运行情况,检测准确率高。

技术实现要素:

9.针对现有技术存在的问题,本发明提供了一种转子系统异常智能检测方法、系统、计算机设备、终端,尤其涉及一种基于全息谱与生成对抗网络的转子系统异常智能检测方法、系统、计算机设备、终端,旨在解决现有转子系统运行异常检测容易漏检、准确率不高以及智能化水平不足的问题。

10.本发明是这样实现的,一种转子系统异常智能检测方法,所述转子系统异常智能检测方法包括:

11.首先采集转子系统支承界面相互垂直方向的电涡流位移信号;利用谐波窗分解提

取转子系统振动信号的特定频率成分,构建转子系统的合成轴心轨迹,将合成轴心轨迹数据转换为一个数值方阵;将所述数值方阵作为生成对抗网络模型的输入,通过正常运行状态下的数据对生成对抗网络进行训练,利用待检测数据输入网络后所得的损失作为异常指标实现转子系统运行异常检测。

12.进一步,所述转子系统异常智能检测方法包括以下步骤:

13.步骤一,数据采集;

14.步骤二,构建转子系统的合成轴心轨迹;充分考虑转子系统运行过程种的幅值、频率和相位信息,可以较为全面地覆盖转子系统运行过程种地各种异常情况,可有效避免现有技术中只能检测频域方面异常的缺陷;

15.步骤三,构建生成对抗网络模型;这是一个无监督模型,该模型地训练不需要依赖带标签的数据,可有效避免现有技术中要依赖大量带标签数据的缺陷;

16.步骤四,训练生成对抗网络;

17.步骤五,计算异常值。

18.进一步,步骤一中,所述数据采集,包括:

19.采集转子系统运行过程中支承截面相互垂直x方向和y方向的电涡流振动数据,把采样频率记为f,转子的转速记为n,所采集的x方向振动数据记为d

x

,所采集的y方向数据记为d

y

,x方向和y方向数据开始采集与结束采集的时间需要相同,且数据开始采集的时间点为转子系统的初相点。

20.进一步,步骤二中,所述构建转子系统的合成轴心轨迹,包括:

21.(1)采用谐波窗分解分别提取x方向和y方向转频和高倍频频率成分,记转频为f

r

,高倍频为f

h

,f

h

=kf

r

,其中k=1,2,3,...,n为正整数,n可根据分析需求自行设定,谐波窗窗口的上限分别为f

r

+10和f

h

+10,下限分别为f

r

‑

10和f

h

‑

10;

22.(2)采用二进谐波小波变换分别提取x方向和y方向振动信号分倍频区域内的频率成分,将大于f

r

的分量滤掉,保留(0,f

r

)区间内的所有频率成分;

23.(3)将所得x方向与y方向振动信号的分倍频、转频和高倍频故障特征频率成分数据分别整合成一个2列m行的矩阵形式,其中,矩阵的第一列为所提取的x方向故障特征频率成分,第二列为y方向的故障特征频率成分;

24.(4)将上述矩阵中的元素进行重新排列,得到整合后的转子系统合成轴心轨迹数值矩阵,排列方式为按列从原始的矩阵中进行取数,按行填入数值方阵中;

25.(5)将分倍频、转频和高倍频数值方阵合成为一个三维数值矩阵,在实际运用过程中,也可结合所关注的故障模式,根据实际分析需求选择单一或两个通道的数值矩阵作为后续模型输入。

26.进一步,步骤三中,所述构建生成对抗网络模型,包括:

27.(1)构建生成器;

28.(2)初始化生成器;

29.(3)构建判别器;

30.(4)初始化判别器;

31.其中,所构建的生成器包含9层,依次为转置卷积层、批归一化层、转置卷积层、批归一化层、转置卷积层、批归一化层、转置卷积层、批归一化层、转置卷积层和批归一化层;

32.所构建的判别器包含9层,依次为卷积层、卷积层、批归一化层、卷积层、批归一化层、卷积层、批归一化层、卷积层和批归一化层。

33.进一步,步骤四中,所述训练生成对抗网络,包括对所述生成器和判别器进行交替训练:

34.(1)固定生成器参数,将生成器生成的数据与所述轴心轨迹数据组成一个数据集输入至判别器,采用梯度下降法对判别器进行训练来更新判别器的参数;

35.(2)固定判别器的参数,将当前判别器的损失的梯度反向传播至生成器,对生成器的参数进行更新;

36.(3)重复执行步骤(1)

‑

步骤(2),直到网络收敛。

37.进一步,步骤五中,所述计算异常值,包括:

38.(1)随机生成噪声向量z;

39.(2)将噪声向量z输入至生成器,得到生成样本g(z);

40.(3)根据以下公式计算残差损失:

41.l

r

(z)=∑|x

‑

g(z)|;

42.其中,x为待检测数据;

43.(4)将生成样本与待检测数据分别输入至判别器,提取中间特征层;

44.(5)根据以下公式计算判别损失:

45.l

d

=∑|f(x)

‑

f(g(z))|;

46.其中,f(x)表示待检测数据输入至判别器后的中间层特征,f(g(z))表示生成样本输入至判别器后的中间层特征;

47.(6)根据以下公式计算总损失:

48.l=(1

‑

λ)l

r

+λl

d

;

49.其中,λ在区间(0,1)中取值;

50.(7)将总损失l反向传播至噪声z,对噪声z进行更新;

51.(8)重复上述步骤100次,将第100次所得的总损失作为异常值。

52.本发明的另一目的在于提供一种应用所述的转子系统异常智能检测方法的转子系统异常智能检测系统,所述转子系统异常智能检测系统包括:

53.数据采集模块,用于采集转子系统支承界面相互垂直方向电涡流位移信号;

54.合成轴心轨迹构建模块,用于利用谐波窗分解提取转子系统振动信号的特定频率成分,构建转子系统的合成轴心轨迹;

55.对抗网络模型构建模块,用于将合成轴心轨迹数据转换为一个数值方阵,并将所述数值方阵作为生成对抗网络模型的输入;

56.生成对抗网络训练模块,用于通过正常运行状态下的数据对生成对抗网络进行训练;

57.异常值计算模块,用于利用待检测数据输入网络后所得的损失作为异常指标实现转子系统运行异常检测。

58.本发明的另一目的在于提供一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行如下步骤:

59.首先采集转子系统支承界面相互垂直方向的电涡流位移信号;利用谐波窗分解提取转子系统振动信号的特定频率成分,构建转子系统的合成轴心轨迹,将合成轴心轨迹数据转换为一个数值方阵;将所述数值方阵作为生成对抗网络模型的输入,通过正常运行状态下的数据对生成对抗网络进行训练,利用待检测数据输入网络后所得的损失作为异常指标实现转子系统运行异常检测。

60.本发明的另一目的在于提供一种信息数据处理终端,所述信息数据处理终端用于实现所述的转子系统异常智能检测系统。

61.结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明提供的转子系统异常智能检测方法,具体涉及机械异常检测领域中的一种基于全息谱与生成对抗网络的转子系统异常智能检测方法,可用于对转子系统的异常运行情况进行智能检测,具有不依赖带标签数据,漏检率低的优点。

62.本发明利用全息谱技术所衍生的合成轴心轨迹来表征转子系统的运行特性,全息谱技术综合利用了振动信号的幅值、频率、相位信息,从而更准确地识别转子运行特性的变化。

63.本发明采用谐波窗分解法提取若干故障特征频率成分,分别构建了多个合成轴心轨迹,能够更全面地反映转子系统转频故障、分倍频故障、高倍频故障相关信息,使得转子系统异常检测范围更全面,可有效避免现有技术中漏检率高的问题。

64.本发明在实现异常检测的过程中,采用生成对抗网络作为异常检测模型,生成对抗网络是一种无监督学习方法,不依赖带标签数据,因此可避免现有技术中需要依赖带标签数据所带来的局限性。

附图说明

65.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

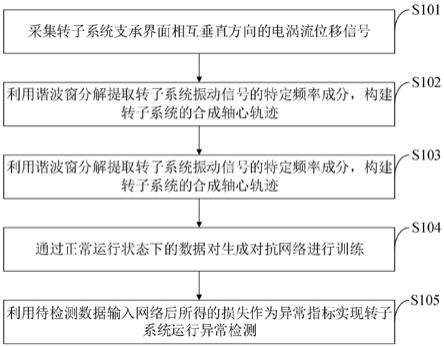

66.图1是本发明实施例提供的转子系统异常智能检测方法流程图。

67.图2是本发明实施例提供的转子系统异常智能检测方法原理图。

68.图3是本发明实施例提供的转子系统异常智能检测系统结构框图;

69.图中:1、数据采集模块;2、合成轴心轨迹构建模块;3、对抗网络模型构建模块;4、生成对抗网络训练模块;5、异常值计算模块。

70.图4是本发明实施例提供的待检测数据的异常值折线图。

具体实施方式

71.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

72.针对现有技术存在的问题,本发明提供了一种转子系统异常智能检测方法、系统、计算机设备、终端,下面结合附图对本发明作详细的描述。

73.如图1所示,本发明实施例提供的转子系统异常智能检测方法包括以下步骤:

74.s101,采集转子系统支承界面相互垂直方向的电涡流位移信号;

75.s102,利用谐波窗分解提取转子系统振动信号的特定频率成分,构建转子系统的合成轴心轨迹;

76.s103,将合成轴心轨迹数据转换为一个数值方阵,并将所述数值方阵作为生成对抗网络模型的输入;

77.s104,通过正常运行状态下的数据对生成对抗网络进行训练;

78.s105,利用待检测数据输入网络后所得的损失作为异常指标实现转子系统运行异常检测。

79.本发明实施例提供的转子系统异常智能检测方法原理图如图2所示。

80.如图3所示,本发明实施例提供的转子系统异常智能检测系统包括:

81.数据采集模块1,用于采集转子系统支承界面相互垂直方向的电涡流位移信号;

82.合成轴心轨迹构建模块2,用于利用谐波窗分解提取转子系统振动信号的特定频率成分,构建转子系统的合成轴心轨迹;

83.对抗网络模型构建模块3,用于将合成轴心轨迹数据转换为一个数值方阵,并将所述数值方阵作为生成对抗网络模型的输入;

84.生成对抗网络训练模块4,用于通过正常运行状态下的数据对生成对抗网络进行训练;

85.异常值计算模块5,用于利用待检测数据输入网络后所得的损失作为异常指标实现转子系统运行异常检测。

86.下面结合实施例对本发明的技术方案作进一步描述。

87.实施例1

88.参照图2,对本发明实现的步骤作进一步的详细说明。

89.步骤1,数据采集。

90.采集转子系统运行过程中支承截面相互垂直x方向和y方向的电涡流振动数据,把采样频率记为f,转子的转速记为n,所采集的x方向振动数据记为d

x

,所采集的y方向数据记为d

y

,x方向和y方向数据开始采集与结束采集的时间需要相同,且数据开始采集的时间点为转子系统的初相点。

91.步骤2,构建转子系统的合成轴心轨迹;

92.第1步,采用谐波窗分解分别提取x方向和y方向转频和高倍频频率成分,记转频为f

r

,高倍频为f

h

,f

h

=kf

r

,其中k=1,2,3,...,n为正整数,n可根据分析需求自行设定,谐波窗窗口的上限分别为f

r

+10和f

h

+10,下限分别为f

r

‑

10和f

h

‑

10;

93.第2步,将上述矩阵中的元素进行重新排列,得到整合后的转子系统合成轴心轨迹数值矩阵,排列方式为按列从原始的矩阵中进行取数,按行填入数值方阵中;

94.第3步,将所得x方向与y方向的分倍频、转频和高倍频故障特征频率成分数据都分别整合成一个2列m行的矩阵的形式,其中,矩阵的第一列为所提取的x方向故障特征频率成分,第二列为y方向的故障特征频率成分,得到整合后的转子系统合成轴心轨迹数据矩阵;

95.第4步,上述矩阵中的元素进行重新排列,得到整合后的转子系统合成轴心轨迹数值矩阵,排列方式为按列从原始的矩阵中进行取数,按行填入数值方阵中;

96.第5步,将分倍频、转频和高倍频数值方阵合成为一个三维数值矩阵,在实际运用过程中,也可结合所关注的故障模式,根据实际分析需求选择单一或两个通道的数值矩阵作为后续模型输入;

97.步骤3,构建生成对抗网络模型:

98.第1步,构建生成器,该生成器包含9层,依次为转置卷积层、批归一化层、转置卷积层、批归一化层、转置卷积层、批归一化层、转置卷积层、批归一化层、转置卷积层、批归一化层;

99.第2步,初始化生成器;

100.第3步,构建判别器,该判别器包含9层,依次为卷积层、卷积层、批归一化层、卷积层、批归一化层、卷积层、批归一化层、卷积层、批归一化层;

101.第4步,初始化判别器;

102.步骤4,训练生成对抗网络。

103.第1步,固定生成器参数,将生成器生成的数据与步骤(2)所得轴心轨迹数据组成一个数据集输入到判别器中,采用梯度下降法对判别器进行训练来更新判别器的参数。

104.第2步,固定判别器的参数,将当前判别器的损失的梯度反向传播至生成器,对生成器的参数进行更新。

105.第3步,重复执行上述步骤,直到网络收敛。

106.步骤5,计算异常值。

107.第1步,随机生成噪声向量z;

108.第2步,将噪声向量z输入至生成器,得到生成样本g(z);

109.第3步,根据以下公式计算残差损失:

110.l

r

(z)=∑|x

‑

g(z)|

111.其中,x为待检测数据;

112.第4步,将生成样本与待检测数据分别输入至判别器,提取中间特征层;

113.第5步,根据以下公式计算判别损失:

114.l

d

=∑|f(x)

‑

f(g(z))|

115.其中,f(x)表示待检测数据输入至判别器后的中间层特征,f(g(z))表示生成样本输入至判别器后的中间层特征;

116.第6步,根据以下公式计算总损失:

117.l=(1

‑

λ)l

r

+λl

d

118.第7步,将总损失l反向传播至噪声z,对噪声z进行更新;

119.第8步,重复上述步骤100次,将第100次所得的总损失作为异常值。

120.实施例2

121.本发明实施例中的转子系统为鼓风机转子系统。

122.1)数据采集

123.采集鼓风机转子系统运行过程中支承截面相互垂直x方向和y方向的电涡流振动数据,把采样频率记为f,转子的转速记为n,所采集的x方向振动数据记为d

x

,所采集的y方向数据记为d

y

。在鼓风机正常运行阶段共分别采集得到x方向和y方向数据256个样本,每一个样本包含1024个数据点;在鼓风机故障发展阶段,共采集到x方向和y方向数据287个样

本,每一个样本包含1024个数据点;在鼓风机故障发生阶段共采集到x方向和y方向数据15个样本,每一个样本包含1024个数据点

124.2)构建转子系统的合成轴心轨迹;

125.2.1)采用谐波窗分解分别提取x方向和y方向转频和高倍频频率成分,记转频为f

r

,高倍频为f

h

,f

h

=kf

r

,其中k=1,2,3,...,n为正整数,n可根据分析需求自行设定,在本实施例中n=2,3,4,谐波窗窗口的上限分别为f

r

+10和f

h

+10,下限分别为f

r

‑

10和f

h

‑

10;

126.2.2)采用二进谐波小波变换分别提取x方向和y方向振动信号分倍频区域内的频率成分,将大于f

r

的分量滤掉,保留(0,f

r

)区间内的所有频率成分;

127.2.3)将所得x方向与y方向振动信号的分倍频、转频和高倍频故障特征频率成分数据分别整合成一个2列m行的矩阵形式,其中,矩阵的第一列为所提取的x方向故障特征频率成分,第二列为y方向的故障特征频率成分;

128.2.4)将上述矩阵中的元素进行重新排列,得到整合后的转子系统合成轴心轨迹数值矩阵,排列方式为按列从原始的矩阵中进行取数,按行填入数值方阵中;

129.2.5)将分倍频、转频和高倍频数值方阵合成为一个三维数值矩阵,在实际运用过程中,也可结合所关注的故障模式,根据实际分析需求选择单一或两个通道的数值矩阵作为后续模型输入;

130.步骤1)所采集的鼓风机正常运行阶段,故障发展阶段和故障发生阶段的数据都采用上述步骤进行处理,本例中关注的是转频以及高倍频故障,因此不知用分倍频数据,高倍频频率成分包含了二倍转频、三倍转频、四倍转频,转频和高倍频频率成分所得每一个合成轴心轨迹数值方阵的大小为64*64,将其合成后所得每一个数值矩阵的大小为2*64*64。

131.3)构建生成对抗网络模型:

132.3.1)构建生成器,该生成器包含9层,依次为转置卷积层、批归一化层、转置卷积层、批归一化层、转置卷积层、批归一化层、转置卷积层、批归一化层、转置卷积层、批归一化层;

133.3.2)初始化生成器;

134.3.3)构建判别器,该判别器包含9层,依次为卷积层、卷积层、批归一化层、卷积层、批归一化层、卷积层、批归一化层、卷积层、批归一化层;

135.3.4)初始化判别器;

136.4)训练生成对抗网络

137.4.1)固定生成器参数,将生成器生成的数据与步骤(2)所得轴心轨迹数据组成一个数据集输入到判别器中,采用梯度下降法对判别器进行训练来更新判别器的参数。

138.第2步,固定判别器的参数,将当前判别器的损失的梯度反向传播至生成器,对生成器的参数进行更新。

139.第3步,重复执行上述步骤,直到网络收敛。

140.5)计算异常值

141.5.1)随机生成噪声向量z;

142.5.2)将噪声向量z输入至生成器,得到生成样本g(z);

143.5.3)根据以下公式计算残差损失:

144.l

r

(z)=∑|x

‑

g(z)|

145.其中,x为待检测数据,本实施例中使用的待检测数据为步骤2)处理后所得的所有的数值矩阵;

146.5.4)将生成样本与待检测数据分别输入至判别器,提取中间特征层;

147.5.5)根据以下公式计算判别损失:

148.l

d

=∑|f(x)

‑

f(g(z))|

149.其中,f(x)表示待检测数据输入至判别器后的中间层特征,f(g(z))表示生成样本输入至判别器后的中间层特征;

150.5.6)根据以下公式计算总损失:

151.l=(1

‑

λ)l

r

+λl

d

152.5.7)将总损失l反向传播至噪声z,对噪声z进行更新;

153.5.8)重复上述步骤100次,将第100次所得的总损失作为异常值。

154.本发明实施例中将所有待检测数据的异常值都计算完毕后,将正常运行阶段、故障发展阶段和故障发生阶段这三个阶段共595个异常值绘制成图4所示的3条折线。图4中的横坐标表示数据序号,纵坐标表示异常值。

155.在上述实施例中,可以全部或部分地通过软件、硬件、固件或者其任意组合来实现。当使用全部或部分地以计算机程序产品的形式实现,所述计算机程序产品包括一个或多个计算机指令。在计算机上加载或执行所述计算机程序指令时,全部或部分地产生按照本发明实施例所述的流程或功能。所述计算机可以是通用计算机、专用计算机、计算机网络、或者其他可编程装置。所述计算机指令可以存储在计算机可读存储介质中,或者从一个计算机可读存储介质向另一个计算机可读存储介质传输,例如,所述计算机指令可以从一个网站站点、计算机、服务器或数据中心通过有线(例如同轴电缆、光纤、数字用户线(dsl)或无线(例如红外、无线、微波等)方式向另一个网站站点、计算机、服务器或数据中心进行传输)。所述计算机可读取存储介质可以是计算机能够存取的任何可用介质或者是包含一个或多个可用介质集成的服务器、数据中心等数据存储设备。所述可用介质可以是磁性介质,(例如,软盘、硬盘、磁带)、光介质(例如,dvd)、或者半导体介质(例如固态硬盘solid state disk(ssd))等。

156.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1