一种焊点失效的仿真分析方法与流程

1.本发明涉及车辆仿真分析技术领域,具体涉及焊点失效的仿真分析方法。

背景技术:

2.100%刚性壁障碰撞和50%可移动壁障偏置碰撞是评价整车碰撞安全性的重要考察工况,并且会对脚部空间因焊点失效引起的开裂进行评估,修正

‑

1分,对c

‑

ncap的成绩影响较大。中保研的25%刚性壁障碰撞工况中前纵梁根部与乘员仓搭接区域等位置存在焊点失效,对乘员舱结构安全性影响较大。而目前的仿真分析中焊点未设计失效或者采用简单的力失效和时间失效,与实际工况存在较大差异,无法在前期的仿真中对焊点的失效进行评估和预测。

3.cn112464401a 公开了一种金属材料焊点的精准建模方法,通过实际焊点样件的力与位移曲线与cae仿真模拟的力与位移曲线对比,调整仿真模拟的参数,使仿真输出的曲线与对应的试验曲线达成统一,得到焊点材料参数模型,用于整车仿真分析模型中。该方法中仍采用力与位移曲线进行焊点失效仿真建模,与焊点实际失效的形式不同,且当厚度变化后,需重新进行焊点参数的调整。

技术实现要素:

4.本发明的目的是提供一种焊点失效的仿真分析方法,其能够对零部件的焊点区域进行精确仿真,对焊点的失效进行精确的预测,便于在设计阶段对设计区域进行设计变更。

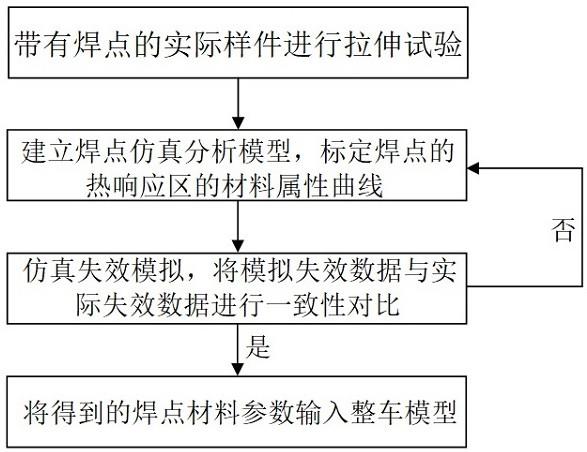

5.本发明所述的焊点失效的仿真分析方法,其包括如下步骤:s1,对带有焊点的实际样件进行拉伸试验,得到实际失效数据;s2,根据实际样件建立焊点仿真分析模型,焊点尺寸和位置根据实际样件上焊点状态设置,标定焊点的热响应区的材料属性曲线,焊点的热响应区的材料属性曲线为在实际样件的基础上缩放强度曲线和断裂曲线,缩放系数为0.9~1.1;s3,进行仿真失效模拟,得到模拟失效数据,将模拟失效数据与实际失效数据进行一致性对比,若一致,则执行s4,若不一致,则调整缩放系数重新进行仿真失效模拟;s4,将得到的焊点材料参数输入整车模型,进行整车分析。

6.进一步,所述s3中若焊点的仿真失效力为实际拉伸试验失效力的85~115%,且仿真失效模拟的焊点撕裂形式与实际拉伸试验的撕裂形式相似,则判定模拟失效数据与实际失效数据进行一致,反之判定模拟失效数据与实际失效数据不一致。

7.进一步,所述s1中的拉伸试验为剪切拉伸试验、十字拉伸试验或剥离拉伸试验。

8.本发明通过标定焊点的热响应区的材料属性曲线,焊点的热响应区的材料属性曲线为在实际样件的基础上缩放强度曲线和断裂曲线,缩放系数为0.9~1.1,增加了焊点热响应区失效,更加接近实际焊点的失效方式,进而能够对零部件的焊点区域进行精确仿真,对焊点的失效进行精确的预测,便于在设计阶段对设计区域进行设计变更。

附图说明

9.图1是本发明的流程示意图;图2是本发明实施例一所述焊点剪切拉伸失效仿真示意图;图3是本发明实施例二所述焊点十字拉伸失效仿真示意图;图4是本发明实施例三所述焊点剥离拉伸失效仿真示意图。

10.图中,1—连接件一,11—热响应区一,2—连接件二,21—热响应区二,3—焊点。

具体实施方式

11.下面结合附图对本技术作详细说明。

12.实施例一,参见图1,所示的焊点失效的仿真分析方法,其包括如下步骤:s1,对带有焊点的实际样件进行剪切拉伸试验,所述实际样件包括通过焊点固定连接的连接件一和连接件二,得到实际失效数据。

13.s2,在前处理软件中根据实际样件建立焊点仿真分析模型,参见图2,创建焊点前对连接件一1和连接件二2需要点焊的位置进行网格细化,网格长度为2mm,通过define connection功能创建焊点的连接信息,再通过connection manager生成焊点3。焊点3采用4hexas实体焊点,直径设置与实际焊点平均值接近,即仿真分析模型中焊点直径采用6mm,未设置失效。连接件一1靠近焊点3的宽度为1mm的圆环区域为热响应区一11,连接件二2靠近焊点3的宽度为1mm的圆环区域为热响应区二21,标定焊点3的热响应区一11和热响应区二21的材料属性曲线,热响应区一11的材料属性曲线为在连接件一1的基础上缩放强度曲线和断裂曲线,缩放系数为0.9,热响应区二21的材料属性曲线为在连接件二2的基础上缩放强度曲线和断裂曲线,缩放系数为0.9,热响应区一11和热响应区21采用16号全积分形式。

14.s3,进行仿真失效模拟,得到模拟失效数据。焊点失效的考察,在后处理软件中通过动画能够直接观察到焊点是否失效,当焊点周围的热响应区达到临界值时,热响应区一11、热响应区二21的单元会自动删除,此时说明焊点的热响应区失效,焊点存在脱落风险;如焊点周围的热响应区单元未删除,说明焊点脱落的风险较小。

15.将模拟失效数据与实际失效数据进行一致性对比,若一致,则执行s4,若不一致,则调整缩放系数重新进行仿真失效模拟。

16.s4,将得到的焊点材料参数输入整车模型,进行整车分析。

17.实施例二,一种焊点失效的仿真分析方法,其包括如下步骤:s1,对带有焊点的实际样件进行十字拉伸试验,所述实际样件包括通过焊点固定连接的连接件一和连接件二,得到实际失效数据。

18.s2,在前处理软件中根据实际样件建立焊点仿真分析模型,参见图3,创建焊点前对连接件一1和连接件二2需要点焊的位置进行网格细化,通过define connection功能创建焊点的连接信息,再通过connection manager生成焊点3。焊点3采用4hexas实体焊点,直径设置与实际焊点平均值接近,即仿真分析模型中焊点直径采用6mm,未设置失效。连接件一1靠近焊点3的宽度为1mm的圆环区域为热响应区一11,连接件二2靠近焊点3的宽度为1mm的圆环区域为热响应区二21,标定焊点3的热响应区一11和热响应区二21的材料属性曲线,热响应区一11的材料属性曲线为在连接件一1的基础上缩放强度曲线和断裂曲线,缩放系

数为0.95,热响应区二21的材料属性曲线为在连接件二2的基础上缩放强度曲线和断裂曲线,缩放系数为0.95,热响应区一11和热响应区21采用16号全积分形式。

19.s3,进行仿真失效模拟,得到模拟失效数据。焊点失效的考察,在后处理软件中通过动画能够直接观察到焊点是否失效,当焊点周围的热响应区达到临界值时,热响应区一11、热响应区二21的单元会自动删除,此时说明焊点的热响应区失效,焊点存在脱落风险;如焊点周围的热响应区单元未删除,说明焊点脱落的风险较小。

20.将模拟失效数据与实际失效数据进行一致性对比,若一致,则执行s4,若不一致,则调整缩放系数重新进行仿真失效模拟。

21.s4,将得到的焊点材料参数输入整车模型,进行整车分析。

22.实施例三,一种焊点失效的仿真分析方法,其包括如下步骤:s1,对带有焊点的实际样件进行剥离拉伸试验,所述实际样件包括通过焊点固定连接的连接件一和连接件二,得到实际失效数据。

23.s2,在前处理软件中根据实际样件建立焊点仿真分析模型,参见图4,创建焊点前对连接件一1和连接件二2需要点焊的位置进行网格细化,通过define connection功能创建焊点的连接信息,再通过connection manager生成焊点3。焊点3采用4hexas实体焊点,直径设置与实际焊点平均值接近,即仿真分析模型中焊点直径采用6mm,未设置失效。连接件一1靠近焊点3的宽度为1mm的圆环区域为热响应区一11,连接件二2靠近焊点3的宽度为1mm的圆环区域为热响应区二21,标定焊点3的热响应区一11和热响应区二21的材料属性曲线,热响应区一11的材料属性曲线为在连接件一1的基础上缩放强度曲线和断裂曲线,缩放系数为1.1,热响应区二21的材料属性曲线为在连接件二2的基础上缩放强度曲线和断裂曲线,缩放系数为1.1,热响应区一11和热响应区21采用16号全积分形式。

24.s3,进行仿真失效模拟,得到模拟失效数据。焊点失效的考察,在后处理软件中通过动画能够直接观察到焊点是否失效,当焊点周围的热响应区达到临界值时,热响应区一11、热响应区二21的单元会自动删除,此时说明焊点的热响应区失效,焊点存在脱落风险;如焊点周围的热响应区单元未删除,说明焊点脱落的风险较小。

25.将模拟失效数据与实际失效数据进行一致性对比,若一致,则执行s4,若不一致,则调整缩放系数重新进行仿真失效模拟。

26.s4,将得到的焊点材料参数输入整车模型,进行整车分析。

27.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1