基于CatboostK折交叉验证的焊点异常识别系统及方法与流程

基于catboost k折交叉验证的焊点异常识别系统及方法

技术领域

1.本发明涉及汽车零部件制造技术领域,具体地指一种基于catboost k折交叉验证的焊点异常识别系统及方法。

背景技术:

2.焊接是现代机械制造业的一种常用工艺,在汽车制造中应用十分广泛。焊接工艺以焊枪为工具,以焊点的形式将两种或两种以上同种或异种金属材料连接成一体,焊点质量的优劣对汽车整体质量影响巨大。随着智能制造的深入,可以通过大数据技术和人工智能手段,让焊接数据产生更大的价值。如实现快速找到质量缺陷问题,查找影响质量异常的主要因素,实现质检、工艺等预测性维护,以达到增效、节能,降本目的。

3.一个完整的焊接过程通常包含金属贴合致密(第一阶段)、金属升温融化(第二阶段)、焊核形成焊接完毕(第三阶段)三部分,总体耗时约400ms以内,焊接过程特征变化以焊接曲线形式表征,焊接曲线中包括了焊接区域电流、电压、电阻和功率随时间变化的曲线,如图1所示。

4.焊接过程中,金属贴合致密过程末期,随金属贴合情况的变化,如图1所示,焊接过程中焊接区域电阻随时间变化曲线第一低点r1(根据焊接经验,第一低点是在焊点4ms以后的第一个低点,即4ms以后,第一个电阻对时间一阶导数为0的点),对应时间为t1;进入金属升温融化阶段后,随着金属板间温度升高,焊接区域电阻随时间变化曲线出现阻值第一高点r2(根据焊接经验,是在第一低点r1以后的第一个高点,即第一低点r1确定后的第一个电阻对时间一阶导数为0的点),对应时间为t2,之后进入焊核形成阶段,对应的焊接区域电阻随时间变化曲线从r2高点逐步降低;当焊接电流为0时,焊接结束,对应时间为t3,对应的焊接区域电阻随时间变化曲线阻值为r3。图1标注的焊接区域电阻随时间变化曲线的异常波动(不平滑),表明在当前焊接过程中出现了“飞溅”的现象,波动跳跃越大,“飞溅”现象越严重,从而引发较差的焊点质量和较高的使用能耗。

5.现有技术方案中,关于焊点正常或异常状态的判断,主要是通过安装相应装置、传感器,在线采集焊点数据和焊点飞溅姿态照片并进行研究;此种方法,要安装相应装置和传感器,并在线采集焊点数据和焊点飞溅姿态信息,通过can线传输到计算机,方法复杂。

技术实现要素:

6.本发明的目的就是要提供一种基于catboost k折交叉验证的焊点异常识别系统及方法,本发明通过大数据数理统计分析手段,对海量的焊点数据进行数理统计分析,对焊接机器人在焊点焊接过程中的异常进行准确识别。

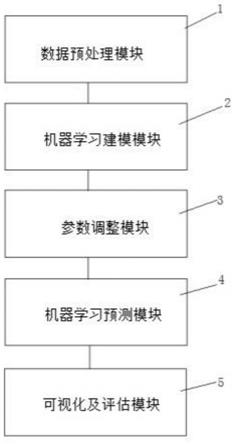

7.为实现此目的,本发明所设计的基于catboost k折交叉验证的焊点异常识别系统,它包括数据预处理模块、机器学习建模模块、参数调整模块和机器学习预测模块。

8.数据预处理模块用于对焊接机器人在预设时间段内形成的若干个焊点数据源进行数据预处理,删除焊接失败形成的数据源、焊枪断电形成的数据源和焊接结束后形成的

数据源;

9.机器学习建模模块用于将数据预处理后的若干个焊点数据源划分为需要进行分析的训练集和需要进行测试的测试集,采用catboost算法对训练集数据进行训练,并在该算法的基础上增加k折交叉验证,得到训练集的焊点异常识别规则,通过机器学习获取相应训练集的异常识别预测模型;

10.参数调整模块用于通过调整catboost算法中的参数,使训练集的焊点异常识别预测模型的auc评估值达到预设值;

11.机器学习预测模块用于将训练集的焊点异常识别预测模型对测试集数据进行异常识别预测,获得测试集的焊点正常或异常状态。

12.本发明的有益效果:

13.本发明技术方案,以大数据统计方法为手段,采用基于catboost k折交叉验证,进行catboost循环交叉训练,得到需要进行分析的焊点异常识别规律的预测模型,利用该预测模型预测需要进行测试的焊点所对应的数据源的异常情况;并对预测模型进行logloss系统和auc系统评估,得到可视化评估图像,对比人工抽样检查焊点异常判断,证明该机器学习算法的有效性。该系统及方法为进一步研究焊点性能,并结合焊点实物的抽样质检分析,找到影响焊点质量、性能的因素,从而提高焊点工艺质量提供可靠依据。

附图说明

14.图1为焊接过程特征曲线;

15.图2为本发明的结构示意图;

16.图3为本发明中k=5折交叉验证的图形描述;

17.图4为catboost算法对训练、测试结果的评估可视化。

18.其中,1—数据预处理模块、2—机器学习建模模块、3—参数调整模块、4—机器学习预测模块、5—可视化及评估模块。

具体实施方式

19.以下结合附图和具体实施例对本发明作进一步的详细说明:

20.由于温升,co2受热分解的co气体在电弧高温作用下,体积急速膨胀,压力迅速增大,从熔滴或熔池中外逸受阻,可能局部范围爆破,从而产生大量的细颗粒飞溅金属,这是焊接异常的重要因素之一。这种飞溅主要起因于熔滴过度形态,如颗粒过度,射流过度,这种飞溅取决于焊接电流、电压等参数的匹配情况。为焊点异常分析方便,我们取焊接动态电阻特征量来进行分析。

21.本发明需要统计分析的数据是已积累了大量自动实时采集的焊接机器人的焊点文件数据(半年、500g),焊点数据采样周期1ms,每个焊点文件大约400条焊点记录,因此数据统计分析量非常大。整体数据储存结构分为:索引文件和焊点主文件,对索引文件和焊点主文件进行整合成可以方便统计分析的数据源文件。

22.如图2所示基于catboost k折交叉验证的焊点异常识别系统,它包括数据预处理模块1、机器学习建模模块2、参数调整模块3、机器学习预测模块4和可视化及评估模块5。

23.数据预处理模块1用于对焊接机器人在预设时间段内形成的若干个焊点数据源进

行数据预处理,删除焊接失败形成的数据源、焊枪断电形成的数据源和焊接结束后形成的数据源。

24.机器学习建模模块2用于将数据预处理后的若干个焊点数据源划分为需要进行分析的训练集和需要进行测试的测试集,采用catboost算法对训练集数据进行训练,并在该算法的基础上增加k折交叉验证,得到训练集的焊点异常识别规则,通过机器学习获取相应训练集的异常识别预测模型,如图3所示。

25.参数调整模块3用于通过调整catboost算法中的参数,使训练集的焊点异常识别预测模型的auc评估值达到预设值。

26.机器学习预测模块4用于将训练集的焊点异常识别预测模型对测试集数据进行异常识别预测,获得测试集的焊点正常或异常状态。

27.所述可视化及评估模块5用于将通过catboost k折交叉验证算法得到的训练集焊点异常识别的预测模型分别进行logloss系统和auc系统评估,得到可视化评估图像,如图4所示。

28.上述技术方案中,一个焊点的完整生命周期内,大约经历249~400ms,此过程的二维图像可表达为一条关于时间与动态电阻(在焊接过程中,焊接区域不断进行电、热、力交互作用,引起焊接区域的电阻发生变化)的曲线。该曲线特点:通常包括高到低、到高、再到平缓下降的过程。

29.上述技术方案中,所述数据预处理模块1删除焊接失败形成的数据源的具体方式为删除焊接一个焊点所经历的总时长超过400ms的焊点数据文件或焊接一个焊点所经历的总时长小于200ms的焊点数据文件,此类数据应为焊接失败的数据;

30.数据预处理模块1删除焊枪断电形成的数据源的具体方式为删除焊接一个焊点对应的焊点电流、焊点电压、焊点电阻和焊点功率均为0对应的焊点数据源,此类数据应为焊接过程中突发事件导致焊枪断电;

31.数据预处理模块1删除焊接结束后形成的主文件数据的具体方式为将焊点电阻曲线最后多行标记为0的数据删除,只保留第一行为0的数据行,多余的几行为0数据,被认为焊接结束,焊枪动作完成,但数据传输上位机的指令迟于焊枪动作完成指令(当焊接结束,焊接动作完成,数据传输上位机的指令迟于焊枪动作完成指令,所以还有几个ms的时间来记录数据采样值,只是此时的数据采样结果均为0,我们认为第1个为0的记录就是焊枪结束点。因此后面的多个ms的为0记录可以删除。数据预处理模块1主要是为了获取准确的焊枪结束点的记录)。

32.数据预处理模块1在焊点数据文件中空值填充为前一行数据值,默认当前的焊点状态保持上一时刻的焊点状态。

33.上述技术方案中,所述数据预处理模块1对焊点数据源进行数据预处理时,对焊点数据文件中空值填充为前一行数据值,默认当前的焊点状态保持上一时刻的焊点状态。

34.上述技术方案中,所述机器学习建模模块2包括训练集和测试集划分模块21、特征量获取模块22、标签法异常识别模块23、k折交叉验证模块24和执行模块25。

35.其中,训练集和测试集划分模块21用于通过大数据分析软件将经过预处理后的预设时间段内形成的若干个焊点数据源进行按8:2划分,8成焊点数据源划分为需要进行分析的训练集,剩下2成焊点数据源划分为需要进行测试的测试集。训练集是用来机器学习找到

曲线正常与异常的识别规律的数据,通过机器学习,得到能够识别曲线正常和异常功能的模型。测试集是指用来测试的数据,可将测试数据输入前面通过机器学习获得的预测模型,从而得到测试数据的焊点正常或异常状态。

36.特征量获取模块22用于通过大数据分析软件对训练集数据和测试集数据分别进行提取,得到训练集和测试集中每个焊点在动态电阻第一低点的动态电阻及对应时间(t1,r1)、在动态电阻第一高点的动态电阻及对应时间(t2,r2)、在焊接结束点的动态电阻及对应时间(t3,r3)、飞溅点的动态电阻和对应时间(t,r)和衍生特征量(

△

t,

△

r),δt为发生飞溅的时长,δr为发生飞溅的动态电阻斜率。

37.k折交叉验证模块23用于将训练集数据划分为k部分,并在catboost算法基础上对随机组合的k

‑

1部分进行训练,对剩下的第k部分进行验证,实现k组交叉循环训练。本发明选择catboost算法,基于该算法自身所具备的优点:第一,性能卓越,在性能方面可以匹敌任何先进的机器学习算法;第二,鲁棒性/强健性优越,减少了对很多参数调优的需求,降低了过度拟合的机会,使得模型变得更有具有通用性;第三,易于使用,提供集成的python接口;第四,实用性和可扩展性强,可以处理类别型、数值型,支持自定义损失函数。

38.所述k折交叉验证,是在catboost算法的基础上,增加训练样本总量。它使用了无重复抽样技术,其好处在于:每次迭代过程中每个样本点只有一次被划入训练集或测试集的机会。如果训练数据集相对较小,则增大k值;如果训练集相对较大,则减小k值。k越大,平均误差被视为泛化误差这个结果就越可靠,但相应地所花费的时间也是线性增长。如图3所示,基于效率和精度的综合考虑,令k=5,训练集数据分桶为a、b、c、d、e五个数据集。第一种训练方案:将a、b、c、d四个数据集进行训练,数据e作为验证,得到预测模型1;第二种训练方案:将a、b、c、e四个数据集进行训练,数据d作为验证,得到预测模型2;第三种训练方案:将a、b、d、e四个数据集进行训练,数据c作为验证,得到预测模型3;第四种训练方案:将a、c、d、e四个数据集进行训练,数据b作为验证,得到预测模型4;第五种训练方案:将b、c、d、e四个数据集进行训练,数据a作为验证,得到预测模型5。最后将训练验证后的五个预测模型取平均值,并对测试集所对应的数据源进行异常识别预测,获得测试集的焊点异常识别规律的有效模型。

39.标签法异常识别模块24用于通过python软件的quantile()函数确定训练集随机组合的k

‑

1部分中每个焊点的异常识别规则,具体为:根据分位技术分别获得训练集随机组合的k

‑

1部分所有焊点的基本特征量和衍生特征量(t1,r1,t2,r2,t3,r3)的2.5%和97.5%的分界点,将0~2.5%和97.5%~1的焊点基本特征量或衍生特征量视为异常,并将该焊点基本特征量或衍生特征量的标签标记为1;将2.5%~97.5%的焊点基本特征量或衍生特征量视为正常,并将该焊点基本特征量或衍生特征量的标签标记为0;当每个焊点对应的基本特征量和衍生特征量中的大部分特征量标签均标记为1,视为该焊点异常,否则认为焊点正常。

40.执行模块25用于将训练集随机组合的k

‑

1部分中每个焊点的异常识别规则,应用到对应的第k部分进行验证,机器学习获取k组焊点异常识别的k个预测模型。

41.上述技术方案中,为了使k个预测模型更加逼近具有准确预测功能的理想模型,需要利用参数调整模块3对catboost算法中的参数进行调整。所述参数调整模块3调整的参数为:iterations(迭代次数)、learning_rate(学习率)、max_depth(数的深度)、early_

stopping_rounds(早停轮数)、task_type(根据机器配置调用cpu或gpu)等。

42.上述技术方案中,通过所述可视化及评估模块5产生的可视化界面数据分析,并结合焊点实际,验证了本发明的基于catboost k折交叉验证算法的合理性。

43.其中,logloss是交叉熵损失函数,它是用来衡量分类任务的损失,logloss越低损失越低,效果越好。从图4中可以看出,在不同动态学习率下,随着迭代次数的增加,logloss的值大幅度下降,说明构建的预测模型性能越来越好;当迭代次数达到66次以后,logloss可达到0.2286以下,随着迭代次数的进一步增加,logloss低至0.21。

44.auc用来评估二分类模型(正常和异常)的性能,auc越高,模型的预测效果越好。从图4中可以看出,在不同动态学习率下,随着迭代次数的增加,auc的值大幅度上升,说明构建的预测模型性能越来越好;当迭代次数达到66次以后,auc可达到预设值(0.9)以上,随着迭代次数的进一步增加,auc最高可达到0.9278。

45.一种基于catboost k折交叉验证的焊点异常识别方法,它包括如下步骤:

46.步骤1:对焊接机器人在预设时间段内形成的焊点数据源进行数据预处理,删除焊接失败形成的数据源、焊枪断电形成的数据源和焊接结束后形成的数据源;

47.步骤2:将数据预处理后的若干个焊点数据源划分为需要进行分析的训练集和需要进行测试的测试集,采用catboost算法对训练集数据进行训练,并在该算法的基础上增加k折交叉验证,得到训练集的焊点异常识别规则,通过机器学习获取相应训练集的异常识别预测模型;

48.步骤3:通过调整catboost算法中的参数,使训练集的焊点异常识别预测模型的auc评估值达到预设值。

49.步骤4:将训练集的焊点异常识别预测模型对测试集数据进行异常识别预测,获得测试集的焊点正常或异常状态。

50.本说明书未作详细描述内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1