一种基于工况的IGBT模块电-热-流体多场耦合仿真方法

一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法

技术领域

1.本发明涉及功率半导体模块领域,具体涉及一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法。

背景技术:

2.绝缘栅双极型晶体管(igbt)作为电能转换的“cpu”,在大功率变换器应用中得到越来越广泛的应用,例如风力涡轮机,铁路牵引逆变器和高压直流输电系统中。随着系统功率等级的提升,对电力电子器件的安全性提出了更高的要求。器件内部的温度分布是影响功率半导体器件安全运行的关键参数,过高的结温会使得器件损耗上升,发生热崩溃的风险加剧,严重的会导致器件烧毁。在工程中,设计者往往采用更大容量的器件以提供足够的安全裕量,造成了不必要的成本浪费。因此,在设计中对器件结温进行准确的计算,对保证系统的安全运行和成本控制有着重要的意义。

3.然而,基于实际工况准确计算结温的难度很大:一方面,器件的损耗与结温具有很强的耦合关系;另一方面,器件的温度分布受散热系统中流体的对流传热影响。因此,单一物理场很难反映器件温度变化的机理,需要考虑模块内部的多物理场耦合效应。

4.目前的技术存在以下缺陷:

5.1)现有技术多只考虑单一物理场或某几个物理场对igbt模块温度的影响。例如应用热—流体耦合仿真对散热器的结构进行优化设计;或应用热场仿真分析模块各层结构的热阻分布。

6.2)现在技术多针对理想的变换器工况:如在热仿真采用理想的等效换热系数,忽略流体传热的不均匀性;在损耗仿真中采用理想的电路参数,忽略寄生参数、控制策略等实际参数的影响。

7.3)现在技术多针对整体模块,未考虑模块内部多芯片间的损耗及传热的不均匀性。现有平均化的损耗模型使得结温的仿真结果偏低,不利于器件的安全应用。

8.4)现在技术多只应用单一时间尺度进行仿真。而不同物理场的时间尺度差异很大:如器件的损耗随着器件的开关周期变化;由于封装材料的热容效应,器件内部的温度不会随着损耗一同剧烈变化;相比较之下,流体流动交换热量的时间尺度更长。采用统一的时间尺度仿真会带来一系列问题:时间尺度过小会造成计算量剧增,严重提高计算成本;时间尺度过大则会忽略细节,无法准确仿真出器件的温度变化。

技术实现要素:

9.本发明的目的在于提供一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法,以解决现有技术存在的问题,本发明能够准确仿真出模块在不同工况下的瞬态结温变化,本发明方法充分考虑了不同物理场应力变化的时间尺度,能够在保证计算精度的同时有效地提高仿真效率,为电力电子系统的热设计提供有力的支持。

10.为达到上述目的,本发明采用如下技术方案:

11.一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法,其特征在于,包括以下步骤;

12.步骤一:建立igbt模块内部芯片级的损耗模型;

13.步骤二:建立描述igbt模块内部热传导过程的热模型;

14.步骤三:建立描述散热系统中流体的热对流过程的共轭传热模型;

15.步骤四:基于comsol multiphysic with matlab编写电

‑

热

‑

流体之间耦合变量的交互程序,实现基于实际工况的功率半导体模块电

‑

热

‑

流体多物理场耦合仿真。

16.2.根据权利要求1所述的一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法,其特征在于,步骤一具体为:一方面,利用ansys q3d中提取igbt模块的杂散电感矩阵,将提取结果导入到ltspice中,结合芯片的spice模型搭建双脉冲仿真模型,进而得到各芯片开关损耗随负载电流及结温变化的规律;另一方面,在simulink中搭建电路仿真模型,得到特定控制方式和调制策略下的负载电流和igbt模块的开关时序;将上述两方面得到的器件信息导入到matlab工作区中,即得到igbt模块内部芯片级的损耗模型。

17.3.根据权利要求2所述的一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法,其特征在于,利用ansys q3d中提取igbt模块的杂散电感矩阵,将提取结果导入到ltspice中,结合芯片的spice模型搭建双脉冲仿真模型,进而得到各芯片开关损耗随负载电流及结温变化的规律,具体为:

18.在ansys q3d中建立igbt模块的杂散电感提取模型,提取频率设置为20mhz,将提取后的杂散电感导入到ltspice中,结合芯片的spice模型搭建双脉冲仿真模型,仿真得到不同结温和负载电流下并联各芯片损耗占总损耗的比例,并通过下式拟合:

19.k

i

=a+bi

c

+ct

jav

+di

c2

+ei

c

t

jav

+ft

jav2

ꢀꢀꢀ

(1)

20.其中:a~f为拟合系数;i

c

为集电极电流;t

jav

为并联芯片的平均结温;

21.最终得到的芯片损耗模型,芯片的开通损耗表示为:

22.e

on_i

=k

i

·

e

on_ref

+k

tj

·

δt

ji,i

=1,2,3

ꢀꢀꢀꢀ

(2)

23.其中:e

on_ref

为并联芯片总开通损耗;k

i

不同结温和负载电流下并联各芯片损耗占总损耗的比例,由公式(1)决定;其中k

tj

为开通损耗的温度系数,表示为:

[0024][0025]

芯片的关断损耗与杂散电感分布相关性较低,平均化表示:

[0026][0027]

通过igbt模块的数据手册,提取单个芯片的正向特性及并联芯片的总开关损耗如下:

[0028]

e

off_ref

(t

jav

,i

c

)=k

t1

·

i

c

+k

t2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0029]

v

ce

(t

ji

,i

c_i

)=k

t3

·

3i

ci

+k

t4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0030]

e

rec_ref

(t

djav

,i

f

)=k

t5

·

i

f2

+k

t6

·

i

f

+k

t7

ꢀꢀꢀꢀꢀꢀꢀ

(7)

[0031]

e

on_ref

(t

jav

,i

c

)=k

t8

·

i

c2

+k

t9

·

i

c

+k

t10

ꢀꢀꢀꢀꢀ

(8)

[0032]

v

f

(t

dji

,i

f_i

)=k

t11

·

(3i

f_i

)2+k

t12

·

(3i

f_i

)+k

t13

ꢀꢀꢀꢀꢀꢀꢀ

(9)

[0033]

其中,e

off_ref

为并联芯片总关断损耗;k

t1

‑

k

tl3

为与温度相关的拟合系数;i

c

为并联芯片的集电极电流;v

ce

为并联芯片的集射极电压;i

ci

为单个芯片的集电极电流;e

rec_ref

为反向恢复的总损耗;i

f

为二极管的总反向恢复电流;e

on_ref

为并联芯片的总开通损耗;v

f

为二极管的正向电压;i

f_i

为单个二极管的反向恢复电流。

[0034]

4.根据权利要求3所述的一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法,其特征在于,在simulink中搭建电路仿真模型,得到特定控制方式和调制策略下的负载电流和igbt模块的开关时序,具体为:

[0035]

在simulink中仿真得到指定拓扑及控制策略下器件的桥臂电流、母线电压及开关时序,通过公式(10)

‑

(16)计算开关周期内的瞬时损耗psw;

[0036][0037][0038][0039][0040][0041][0042][0043]

其中,e

con_i

为单个igbt芯片的传导损耗;e

dconi

为单个反并联二极管芯片的传导损耗;t

h_on

为高压侧芯片的开通时间;t

h_off

高压侧芯片的关断时间;t

ji

为igbt芯片温度为t

i

时的结温;t

dji

为续流二极管温度为t

i

时的结温;t

p

为开关周期;v

ce

为并联芯片的集射极电压;i

ci

为单个芯片的集电极电流;v

f

为二极管的正向电压;i

c

为并联芯片的集电极电流;e

sw_i

为单个开关周期内单个igbt芯片的总损耗;e

on_i

为单个芯片的开通损耗;e

off_i

为单个芯片的

关断损耗;u为集射极电压;u

ref

为数据手册给出的阻断电压参考值;k

v

和k

dv

分别为igbt芯片和续流二极管的电压系数;e

dsw_i

单个开关周期内单个续流二极管的总损耗;e

rec_i

为单个芯片的反向恢复损耗;

[0044]

通过公式(17)计算1ms内的平均损耗,即等效损耗p

eq

;

[0045][0046]

其中,p

swi

和p

dswi

为公式(15)、(16)确定的瞬时损耗,p

deq

为二极管的等效损耗;

[0047]

通过公式(18)计算工频周期内的平均损耗,即平均损耗p

av

;

[0048][0049]

其中,p

eqi

和p

deqi

为公式(17)确定的等效损耗,即得到瞬时损耗、等效损耗、平均损耗的关系,即igbt模块内部芯片级的损耗模型。

[0050]

5.根据权利要求1所述的一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法,其特征在于,步骤二具体为:在solidworks中建立igbt模块的第一cad模型,忽略不在导热路径上的几何体;将第一cad模型导入到comsol有限元仿真模型中进行网格划分;在全局定义中设置各igbt芯片的功率参数p1...p

n

及二极管芯片的功率参数p

d1

...p

dn

,其中n为芯片的编号,同时设置仿真初始时间t0及仿真步长dt;在组件中设置提取各芯片最高结温的域探针t

j1

...t

jn

及t

dj1

...t

djn

;设置插值函数tc(x,y)及t(x,y,z);物理场选择固体传热,分别并将各芯片设置为热源,大小为在全局定义中设置的功率参数p1...p

n

及p

d1

...p

dn

,将底面设置为固定温度tc(x,y),其余面设置为绝热,并将温度初值设置为t(x,y,z);添加瞬态研究,将时间步设置为range(t0,dt,t0+dt)。

[0051]

6.根据权利要求5所述的一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法,其特征在于,步骤三具体为:在solidworks中建立igbt模块及其散热器的第二cad模型,忽略不在导热路径上的几何体;将第二cad模型导入到comsol有限元仿真模型中进行网格划分;在全局定义中设置各igbt芯片的平均功率参数p

av1

...p

avn

及二极管芯片的功率参数p

avd1

...p

avdn

,其中n为芯片的编号;物理场选择固体传热和湍流,多物理场选择非等温流动;将各芯片设置为热源,大小为在全局定义中设置的功率参数p

av1

...p

avn

及p

avd1

...p

avdn

,在散热器入口处分别设置边界条件流入和入口,出口处设置边界条件流出和出口,其余面设置为绝热和壁;添加稳态研究。

[0052]

7.根据权利要求6所述的一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法,其特征在于,所述的不在导热路径上的几何体包括键合线和端子。

[0053]

8.根据权利要求5所述的一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法,其特征在于,首先设定仿真初始温度,在初始温度下通过损耗模型计算各芯片在工频周

期下的平均损耗p

av

;其次运行共轭传热模型,仿真得到稳态下igbt模块底面的温度分布,将各点的平面坐标(x,y)及对应的温度tc,用于构建插值函数tc(x,y);仿真得到稳态下igbt模块温度的三维分布,将各点的平面坐标(x,y,z)及对应的温度t,用于构建插值函数t(x,y,z);然后运行瞬态热模型,设定初始仿真时间t0=0,仿真步长dt=1ms,根据稳态仿真出的各芯片结温计算1ms的等效损耗p,刷新插值函数tc(x,y)及t(x,y,z);第一次瞬态仿真结束后,更新仿真时间为t0=t0+dt,根据仿真出的各芯片结温计算下次瞬态仿真的等效损耗p,同时将仿真得到温度分布作为下次瞬态仿真的初值;当仿真时间达到指定时间后,瞬态仿真结束,计算瞬态仿真过程中各芯片的平均损耗p

av_out

,比较p

av_out

和p

av

值的大小,当二者的差值大于1%p

av_out

时,用p

av_out

代替p

av

重新计算tc(x,y),迭代计算直至平均损耗收敛。

[0054]

与现有技术相比,本发明具有以下有益的技术效果:

[0055]

本发明将所有能影响igbt结温的物理场及其间的耦合关系都考虑在内,使得计算结果更接近实际;本发明基于实际的变换器工况,充分考虑散热性能的不均匀性及电路参数的非理想特性,相比于现有技术更能满足实际工程设计的需要;本发明针对并联芯片的损耗分布,建立了不均匀损耗的仿真模型,进而能够预测出模块内部温度最高的芯片以进行安全性评估,对大功率的多芯片igbt模块在实际工况下的安全运行有着重要的意义;本发明针对不同物理场的特点,采用变步长的混合仿真策略,解决了单一步长下仿真精度和仿真效率不能兼得的矛盾。

[0056]

具体如下:

[0057]

(1)仿真精度高:本发明将所有影响结温的因素全都考虑在内,包括芯片损耗受温度的影响;流体对壳温不均匀分布的影响等,因此仿真的精度与实际情况吻合度更高。

[0058]

(2)仿真效率高:本发明根据不同物理场应力的变化尺度,采用多时间尺度的混合仿真策略,具体为损耗计算根据电路仿真的输出采用ns级别的步长;热传导采用1ms的仿真步长;由于壳温对损耗中的交流成分不敏感,因此对热

‑

流体共轭传热过程采用稳态仿真。混合仿真策略有利于在保证仿真精度的同时极大地提升仿真效率。

[0059]

(3)适用性广:本发明的应用不受限于具体电路拓扑、控制策略、器件型号及散热方式的限制,能够适用于不同实际工况的仿真计算。

附图说明

[0060]

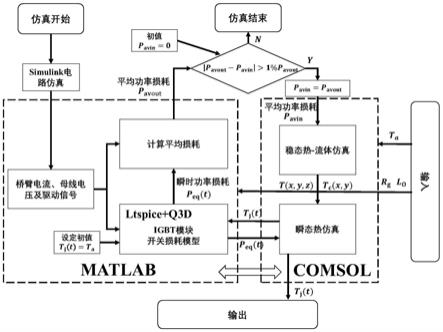

图1为本发明实施步骤示意图;

[0061]

图2(a)为igbt模块内部示意图;

[0062]

图2(b)为q3d仿真示意图;

[0063]

图2(c)为双脉冲仿真示意图;

[0064]

图3为芯片级开通损耗模型示意图;

[0065]

图4为瞬时损耗、等效损耗、平均损耗示意图;

[0066]

图5为迭代计算过程中的变量的传递情况;

[0067]

图6为瞬态结温仿真结果,其中(a)为igbt芯片,(b)为二极管芯片;

[0068]

图7为瞬态三维结温分布仿真结果;

[0069]

图8为仿真与实验的对照图。

具体实施方式

[0070]

下面结合具体实例对本发明做进一步详细说明,所述内容均为对本发明的解释,但这些说明不能被理解为限制了本发明的范围,本发明的保护范围由随附的权利要求书限定,任何在本发明权利要求基础上的改动就是本发明的保护范围。

[0071]

一种基于工况的igbt模块电

‑

热

‑

流体多场耦合仿真方法,其中“电”指的是模块内部芯片级的损耗模型;“热”指描述模块封装中的热传导过程的有限元模型;“流体”指描述散热系统中流体的热对流过程的有限元模型。

[0072]

本发明的实施方式如附图1所示,具体步骤为:

[0073]

步骤一:在ansys q3d中建立igbt模块的杂散电感提取模型,提取频率设置为20mhz,如附图2(b)。将提取后的杂散电感导入到ltspice中,结合芯片的spice模型搭建双脉冲仿真模型,如附图2(c)所示。仿真得到不同结温和负载电流下并联各芯片损耗占总损耗的比例,并通过下式拟合

[0074]

k

i

=a+bi

c

+ct

jav

+di

c2

+ei

c

t

jav

+ft

jav2

ꢀꢀꢀ

(1)

[0075]

其中:a~f为拟合系数;i

c

为集电极电流;t

jav

为并联芯片的平均结温。

[0076]

最终得到的芯片损耗模型如附图3所示。芯片的开通损耗可以表示为:

[0077]

e

on_i

=k

i

·

e

on_ref

+k

tj

·

δt

ji

,i=1,2,3

ꢀꢀꢀ

(2)其中:e

on_ref

为并联芯片总开通损耗;k

i

不同结温和负载电流下并联各芯片损耗占总损耗的比例,由公式(1)决定;k

tj

为开通损耗的温度系数,表示为:

[0078][0079]

芯片的关断损耗与杂散电感分布相关性较低,可以平均化表示:

[0080][0081]

通过igbt模块的数据手册,可以提取单个芯片的正向特性及并联芯片的总开关损耗如下:

[0082]

e

off_ref

(t

jav

,i

c

)=k

t1

·

ic+k

t2

ꢀꢀꢀꢀꢀꢀꢀ

(5)

[0083][0084]

e

rec_ref

(t

djav

,i

f

)=k

t5

·

i

f2

+k

t6

·

i

f

+k

t7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0085]

e

on_ref

(t

jav

,i

c

)=k

t8

·

i

c2

+k

t9

·

i

c

+k

t10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0086]

v

f

(t

dji

,i

f_i

)=k

t11

·

(3i

f_i

)2+k

t12

·

(3i

f_i

)+k

t13

ꢀꢀꢀꢀꢀ

(9)

[0087]

其中e

off_ref

为并联芯片总关断损耗;k

t1

‑

k

t13

为与温度相关的拟合系数;i

c

为并联芯片的集电极电流;v

ce

为并联芯片的集射极电压;i

ci

为单个芯片的集电极电流;e

rec_ref

为反向恢复的总损耗;i

f

为二极管的总反向恢复电流;e

on_ref

为并联芯片的总开通损耗;v

f

为二极管的正向电压;i

f_i

为单个二极管的反向恢复电流

[0088]

步骤二:在simulink中仿真得到指定拓扑及控制策略下器件的桥臂电流、母线电压及驱动信号,并导入到matlab工作区。通过公式(10)

‑

(16)计算开关周期内的瞬时损耗psw,t

p

为开关周期。

[0089][0090][0091][0092][0093][0094][0095][0096]

其中,e

con_i

为单个igbt芯片的传导损耗;e

dconi

为单个反并联二极管芯片的传导损耗;t

h_on

为高压侧芯片的开通时间;t

h_off

高压侧芯片的关断时间;t

ji

为igbt芯片温度为t

i

时的结温;t

dji

为续流二极管温度为t

i

时的结温;t

p

为开关周期;v

ce

为并联芯片的集射极电压;i

ci

为单个芯片的集电极电流;v

f

为二极管的正向电压;i

c

为并联芯片的集电极电流;e

sw_i

为单个开关周期内单个igbt芯片的总损耗;e

on_i

为单个芯片的开通损耗;e

off_i

为单个芯片的关断损耗;u为集射极电压;u

ref

为数据手册给出的阻断电压参考值;k

v

和k

dv

分别为igbt芯片和续流二极管的电压系数;e

dsw_i

单个开关周期内单个续流二极管的总损耗;e

rec_i

为单个芯片的反向恢复损耗。

[0097]

通过公式(17)计算1ms内的平均损耗,即等效损耗p

eq

。

[0098]

[0099]

其中,p

swi

和p

dswi

为公式(15)、(16)确定的瞬时损耗。

[0100]

通过公式(18)计算工频周期内的平均损耗,即平均损耗p

av

。

[0101][0102]

其中,p

eqi

和p

deqi

为公式(18)确定的等效损耗。

[0103]

瞬时损耗、等效损耗、平均损耗的关系如附图4所示。

[0104]

步骤三:建立描述igbt模块内部热传导过程的热模型:在solidworks中建立igbt模块的cad模型,忽略键合线和端子等不在导热路径上的几何体;将cad模型导入到comsol有限元仿真模型中进行网格划分;在全局定义中设置各igbt芯片的功率参数p1...p

n

及二极管芯片的功率参数p

d1

...p

dn

,其中n为芯片的编号,同时设置仿真初始时间t0及仿真步长dt;在组件中设置提取各芯片最高结温的域探针t

j1

...t

jn

及t

dj1

...t

din

;设置插值函数tc(x,y),数据源为文件,文件名设置为“c:\临时文件路径\tc_data.txt”,数据格式选择电子表格,变元数设置为2;设置插值函数t(x,y,z),数据源为文件,文件名设置为“c:\临时文件路径\t_data.txt”,数据格式选择电子表格,变元数设置为3;物理场选择固体传热,并将各芯片设置为热源,大小为在全局定义中设置的功率参数p1...p

n

及p

d1

...p

dn

,将底面设置为固定温度tc(x,y),其余面设置为绝热,并将温度初值设置为t(x,y,z);添加瞬态研究,将时间步设置为range(t0,dt,t0+dt)。

[0105]

步骤四:建立描述散热系统中流体的热对流过程的共轭传热模型:在solidworks中建立igbt模块及其散热器的cad模型,忽略键合线和端子等不在导热路径上的几何体;将cad模型导入到comsol有限元仿真模型中进行网格划分;在全局定义中设置各igbt芯片的平均功率参数p

av1

...p

avn

及二极管芯片的功率参数p

avd1

...p

avdn

,其中n为芯片的编号;物理场选择固体传热和湍流,多物理场选择非等温流动;将各芯片设置为热源,大小为在全局定义中设置的功率参数p

av1

...p

avn

及p

avd1

...p

avdn

,在散热器入口处分别设置边界条件“流入”和“入口”,出口处设置边界条件“流出”和“出口”,其余面设置为“绝热”和“壁”;添加稳态研究。

[0106]

步骤五:基于comsol multiphysic with matlab编写“电

‑

热

‑

流体”之间耦合变量的交互程序。首先设定仿真初始温度,在初始温度下通过损耗模型计算各芯片在工频周期下的平均损耗p

av

;其次运行共轭传热模型,仿真得到稳态下igbt模块底面的温度分布,将各点的平面坐标(x,y)及对应的温度tc,导入到路径为“c:\临时文件路径\tc_data.txt”的记事本文件中;仿真得到稳态下igbt模块温度的三维分布,将各点的平面坐标(x,y,z)及对应的温度t,导入到路径为“c:\临时文件路径\t_data.txt”的文件中;然后运行瞬态热模型,设定初始仿真时间t0=0,仿真步长dt=1ms,根据稳态仿真出的各芯片结温计算1ms的等效损耗p,刷新插值函数tc(x,y)及t(x,y,z);第一次瞬态仿真结束后,更新仿真时间为t0=t0+dt,根据仿真出的各芯片结温计算下次瞬态仿真的等效损耗p,同时将仿真得到温度分布作为下次瞬态仿真的初值;当仿真时间达到指定时间后,瞬态仿真结束,计算瞬态仿真过程中各芯片的平均损耗p

av_out

,比较p

av_out

和p

av

值的大小,当二者相差过大时,用p

av_out

代替p

av

重新计算tc(x,y),迭代计算直至损耗收敛。迭代计算过程中的变量的传递情况如附图5所

示。最终的仿真结果如附图6和图7所示,可以看出该仿真方法可以计算出瞬时损耗下各芯片的三维温度分布,进而得到igbt模块在实际工况中的温度薄弱点,能够帮助igbt模块作进一步散热及可靠性优化。仿真与实验的对照如附图8所示,实验结果能够充分验证该仿真方法的准确性。

[0107]

以上结合具体实例对本发明的具体实施方式对本发明作了进一步详细说明,所述内容均为对本发明的解释但这些说明不能被理解为限制了本发明的范围,本发明的保护范围由随附的权利要求书限定,任何在本发明权利要求基础上的改动就是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1