基于循环一致对抗适配网络的机械设备智能故障诊断方法

1.本技术涉及机械故障诊断技术领域,具体地涉及一种基于循环一致对抗适配网络的机械设备智能故障诊断方法。

背景技术:

2.为了确保现代生产制造中机械设备运行的安全性与可靠性,同时提高产品的生产质量和效益,先进的故障诊断技术发挥着愈来愈重要的作用。迄今为止,各种各样的故障诊断方法已经被提出和发展,其中主要包括基于信号处理的滤波去噪方法和基于机器学习的数据驱动算法。随着智能装备与工业大数据快速发展,以深度学习为代表的智能方法近年来在机械故障诊断领域备受青睐。当利用深度学习模型完成故障诊断任务时,首先需要使用该任务中大量有标签的数据样本进行模型的构建和训练,然后基于训练后的模型对待测样本进行预测识别。尽管在大数据背景下,数据获取更加容易,但大多数据为无标签的原始形态,进行手动标注费时又费力,而且不是所有的数据都能够获得正确的标签。例如,对于一些大型或精密的机械设备,不仅拆机和装机会带来沉重的经济负担,而且不允许在故障状态下收集数据样本。因此,如何在目标任务没有足够的标签样本甚至没有标签样本时完成故障诊断任务是目前亟待解决的难题。

3.直观的解决方案是借助相关领域学习到的知识或模型帮助无标签目标领域任务的求解,然而当前大多数的深度学习模型泛化能力有限,其所呈现的分类精度是建立在训练数据和测试数据服从独立同分布的基础上。在真实应用中,不同领域的数据通常具有不同概率分布,直接使用相关领域得到的模型诊断性能会急剧下降。源领域在带标签样本的监督下能够有效训练智能诊断模型,即分类边界能够精确地区分不同健康状态的数据样本。而将该模型应用到无标签目标领域时,由于不同领域之间的数据存在差异,导致源领域诊断模型出现了许多分类混淆,造成了误诊和误判。归纳上述问题可以看出:直接借助相关领域的知识及模型处理新的故障诊断任务,效果往往不尽人意,有必要探索引起模型退化的原因,发展泛化性能更强的智能诊断模型。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的是提出一种基于循环一致对抗适配网络(cycle-consistent adversarial adaptation network,caan)的机械设备智能故障诊断方法,caan包括特征生成器、标签预测分类器、领域判别器,在训练阶段,特征生成器与领域判别器相互对抗博弈,减小不同领域间的特征差异;优化标签预测分类器,最小化源领域的健康状态识别误差以确保模型的分类性能;caan还包括两个特征变换器和两个特征识别器,通过循环一致生成对抗的思想进一步约束源领域和目标领域的特征,强化其领域不可分但类别可区分的属性;在模型训练收敛之后,利用特征生成器和标签预测分类器对无标注目标样本进行健康状态识别,实现故障诊断,本发明考虑到目标域的无标签性,使训练出的诊断模型能更好地诊断机械设备故障。

5.为实现上述目的,本发明所采用的解决方案为:

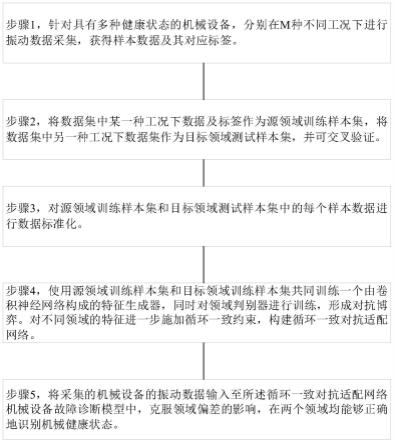

6.一种基于循环一致对抗适配网络的机械设备智能故障诊断方法,其包括以下步骤:

7.步骤1:针对具有多种健康状态的机械设备,采集m种不同工况下的振动数据,获得m种不同工况的振动监测数据集{x,y},x为振动监测数据样本集,y为振动监测数据样本标签集;

8.步骤2:在所述步骤1中m种不同工况的振动监测数据集{x,y}中任意选取两个工况的振动监测数据集,将所述两个工况的振动监测数据集分别设置为源领域训练样本集和目标领域测试样本集;

9.步骤3:对所述步骤2中获得的源领域训练样本集和目标领域测试样本集的样本数据进行数据标准化,获得标准化后的源领域训练样本集和目标领域测试样本集;

10.步骤4:建立循环一致对抗适配网络机械设备故障诊断模型,其包括以下步骤:

11.步骤41:构建循环一致对抗适配网络,所述循环一致对抗适配网络包括特征生成器、标签预测分类器、领域判别器、两个特征转换器和两个特征识别器;利用所述步骤3中获得的标准化后的源领域训练样本集和目标领域测试样本集对所述特征生成器进行训练,获得两个领域的特征,所述两个领域包括源领域和目标领域,所述两个领域的特征包括源领域特征fs和目标领域特征f

t

;

12.步骤42:利用所述步骤41获得的两个领域的特征训练所述领域判别器,所述领域判别器对所述两个领域的特征进行区分,与所述特征生成器形成对抗;利用所述源领域特征fs训练所述标签预测分类器,使所述源领域的分类误差最小;训练所述特征生成器、领域判别器和标签预测分类器的目标优化函数为

13.步骤43:对所述步骤41获得的两个领域的特征施加循环一致约束,所述循环一致约束为利用所述步骤41的两个特征转换器和两个特征识别器对所述两个领域的特征进行约束,所述两个特征转换器包括从源领域到目标领域的特征转换器ts→

t

和从目标领域到源领域的特征转换器t

t

→s,所述两个特征识别器包括目标领域特征识别器d

tf

和源领域特征识别器d

sf

,利用所述步骤41获得的源领域特征fs训练所述特征转换器ts→

t

,获得伪目标领域特征所述伪目标领域特征的损失函数为利用所述步骤41获得的目标领域特征f

t

训练所述特征转换器t

t

→s,获得伪源领域特征所述伪源领域特征的损失函数为

14.步骤44:对所述步骤43获得的伪目标领域特征和伪源领域特征进行反向重构,获得重构的目标领域特征和重构的源领域特征采用差异度量函数l1使所述重构的目标领域特征与所述目标领域特征f

t

具备一致性,采用差异度量函数l1使所述重构的源领域特征与所述源领域特征fs具备一致性;根据所述重构的目标领域特征重构的源领域特征和两个领域的特征获得所述步骤43的循环一致约束的重构误差为根据所述步骤43获得的伪源领域特征和伪目标领域特征构建语义一致优化目标使所述语义一致优化目标最小,确保特征的语义一致性;

15.步骤45:根据所述步骤42获得的目标优化函数为步骤43获得的伪目标领域特征的损失函数和伪源领域特征的损失函数步骤44获得的循环一致约束的重构误差和语义一致优化目标获得基于所述循环一致对抗适配网络的机械智能诊断方法的总体优化目标为:

[0016][0017]

式中:λ

t

为控制和的权衡参数;λ

cyc

为控制的权衡参数;λ

sem

为控制的权衡参数;

[0018]

步骤46:使用随机梯度下降法优化所述循环一致对抗适配网络,当所述步骤45获得的总体优化目标最小时,获得循环一致对抗适配网络机械设备故障诊断模型;否则重复步骤41-46;

[0019]

步骤5:采集机械设备的振动数据输入到所述步骤46获得的循环一致对抗适配网络机械设备故障诊断模型中,进行机械健康状态识别。

[0020]

可优选的是,所述步骤42中的目标优化函数为:

[0021][0022][0023]

式中:为源领域数据集;为目标领域数据集;ns为源领域样本数;n

t

为目标领域样本数;为标签分类损失函数;为领域识别的二分类损失函数;xi为第i个数据样本;yi为第i个数据样本xi的类别标签;di为第i个数据样本xi的领域标签;当xi属于源领域时,di=1;当xi属于目标领域时,di=0;1

[y=c]

为当真实标签y与类别c相等时取值为1,否则取值为0;c(*)为标签预测分类器;g(*)为特征生成器;d(*)为领域判别器。

[0024]

可优选的是,所述步骤43获得的伪目标领域特征的损失函数为:

[0025][0026]

式中:为计算目标领域特征的数学期望;为计算源领域特征的数学期望;d

tf

(f

t

)为目标领域特征识别器对目标领域特征f

t

进行识别;为目标领域特征识别器对伪目标领域特征进行识别;

[0027]

所述伪目标领域特征为:

[0028][0029]

可优选的是,所述步骤43获得的伪源领域特征的损失函数为:

[0030]

[0031]

式中:d

sf

(fs)为源领域特征识别器对源领域特征fs进行识别;为源领域特征识别器对伪源领域特征进行识别;

[0032]

所述伪源领域特征为:

[0033][0034]

可优选的是,所述步骤44获得的循环一致约束的重构误差为:

[0035][0036][0037][0038]

式中:为数学期望;||*||1为l1正则化。

[0039]

进一步,所述步骤41中特征生成器包括四个卷积层、非线性激活函数、batch-标准化层、池化层、一层全连接层和dropout层;所述标签预测分类器包括一层全连接层;所述领域判别器包括三层全连接层和两层dropout层;所述两个特征转换器均包括一层全连接层和四层卷积层、非线性激活函数、batch-标准化层;所述两个特征识别器均包括三层卷积层、非线性激活函数、batch-标准化层、池化层和两层全连接层。

[0040]

可优选的是,所述步骤3中进行数据标准化具体为:

[0041][0042]

式中:xi为第i个数据样本;μi为xi的平均值;σi为xi的标准差;xi(j)为xi的第j个元素。

[0043]

进一步,所述步骤1中的机械设备包括滚动轴承或行星齿轮箱。

[0044]

更进一步的是,所述滚动轴承的振动数据的采样频率为10khz;所述行星齿轮箱的振动数据的采样频率为5khz。

[0045]

可优选的是,所述步骤44获得的语义一致优化目标为:

[0046][0047]

式中:p(*)为标签预测分类器的标签预测概率。

[0048]

与现有技术相比,本发明的有益效果在于:

[0049]

1)直接以原始的时域机械信号为输入,自适应地提取健康状态信息并输出健康状态识别决策,形成了一种端对端的智能诊断框架,减轻了对大量信号处理知识与诊断工程经验的依赖;

[0050]

2)考虑了更全面的特征迁移属性,一方面构建领域判别器与特征生成器的对抗博弈减小领域分布差异,另一方面设计全面的特征循环一致约束促进特征具有更可靠的领域不可分与类别可区分的性质;

[0051]

3)实现了多运行工况迁移、目标样本无标注以及不同领域分布差异下的复杂机械健康状态识别,弥补了常规深度学习诊断模型和深度领域适配诊断模型的不足,提升了故

障识别的准确率。

附图说明

[0052]

图1为本发明实施例的基于caan的机械设备智能故障诊断方法的流程图;

[0053]

图2为本发明实施例的训练步骤的流程图;

[0054]

图3为本发明实施例中caan的特征生成器的网络结构及参数设置;

[0055]

图4为本发明实施例中caan的领域判别器与标签预测分类器的网络结构及参数设置;

[0056]

图5为本发明实施例中caan的特征转换器的网络结构及参数设置;

[0057]

图6为本发明实施例中caan的特征识别器的网络结构及参数设置;

[0058]

图7为发明本实施例中滚动轴承实验装置示意图;

[0059]

图8为本发明实施例中行星齿轮箱实验装置示意图。

[0060]

图中:

[0061]

1-驱动电机;2-联轴器;3-行星齿轮箱;4-定轴齿轮箱;5-转速计;6-轴承座;7-振动传感器;8-磁粉制动器;9-轴承;10-内齿圈;11-行星轮;12-太阳轮。

具体实施方式

[0062]

以下,参照附图对本发明的实施方式进行说明。

[0063]

本发明实施例提供了一种基于循环一致对抗适配网络的机械设备智能故障诊断方法,如图1-图6所示,具体步骤包括:

[0064]

步骤1:针对具有多种健康状态的机械设备,分别在m种不同工况下进行振动数据采集,将采集的m种不同工况的振动监测数据集表示为:{x,y},其中,x∈rd×n,表示振动监测数据样本集,d表示样本维度,n表示样本个数,r表示实数;y∈r1×n,表示振动监测数据样本标签集。

[0065]

步骤2:将数据集{x,y}中某一工况p下的数据及标签{x

p

,y

p

}作为源领域训练样本集,将数据集{x,y}中另一种工况q下的数据及标签{xq,yq}作为目标领域测试样本集,其中yq仅用于故障诊断方法的验证。源领域数据集表示为:其中,上标s表示源领域,ns表示源领域样本数;表示源领域的第i个样本;表示相对应的标签。目标领域数据集表示为:其中,上标t表示目标领域,n

t

表示目标领域样本数;表示目标领域的第i个样本。上述源领域训练样本集为有标签数据集,上述目标领域测试样本集为无标签数据集,且不同工况下数据集可交叉验证。

[0066]

步骤3:对源领域训练样本集和目标领域测试样本集中的每个样本数据使用如下表达式进行数据标准化,得到标准化的源领域训练样本集和目标领域测试样本集:

[0067][0068]

式中:xi为第i个数据样本;μi是xi的平均值;σi是xi的标准差;xi(j)表示xi的第j个元素。

[0069]

步骤4:构建caan框架,使用标准化的源领域训练样本集和目标领域测试样本集共同训练一个由卷积神经网络构成的caan的特征生成器,同时对caan的领域判别器进行训练,形成对抗博弈。对不同领域的特征进一步施加循环一致约束,构建循环一致对抗适配网络机械设备故障诊断模型,具体步骤为:

[0070]

步骤41:构建caan框架,该框架采用一维卷积神经网络(one-dimensional convolutional neural network,1d-cnn)构建整体的网络框架,主要包含一个特征生成器,同时对源领域数据和目标领域数据进行特征学习,以期获得领域判别器无法区分的两个领域的特征,两个领域包括源领域和目标领域,两个领域的特征包括源领域特征fs和目标领域特征f

t

,该特征生成器包括四个卷积层、非线性激活函数、batch-标准化层、池化层、一层全连接层和dropout层。如图3所示为caan的特征生成器的网络结构及参数设置,其中:“maps”代表当前卷积层的卷积核数目;“pad”表示零填充操作,目的在于保持卷积运算前后的特征维度不变;“bn”表示批量标准化;“relu”表示线性整流单元激活函数;“max pool:2

×

1”表示池化区域尺寸为2

×

1最大池化运算;“stride 2”表示池化运算的滑移步长为2;“linear”代表全连接层;“drop”表示dropout运算。

[0071]

步骤42:caan框架还包含领域判别器和标签预测分类器,领域判别器包括三层全连接层,标签预测分类器包括一层全连接层;图4为caan的领域判别器与标签预测分类器的网络结构及参数设置。基于上述特征训练领域判别器,使其能够区分这些特征,与特征生成器形成对抗。同时源领域特征也被输入到caan的标签预测分类器中进行训练,使得源领域的分类误差最小,即模型能够正确识别不同健康状态的源领域样本。该训练学习过程训练上述特征生成器、领域判别器和标签预测分类器的的目标优化函数可以表示为:

[0072][0073]

式中:表示领域识别的二分类损失函数;yi表示第i个数据样本xi的类别标签;di表示第i个数据样本xi的领域标签,xi属于源领域时,di=1,xi属于目标领域时,di=0;c(*)为标签预测分类器;g(*)为特征生成器;d(*)为领域判别器;

[0074]

表示标签分类损失函数:

[0075][0076]

式中:1

[y=c]

为当真实标签y与标签c相等时取值为1,否则取值为0。

[0077]

步骤43:为进一步保障特征的域不可分性和类可分性,对不同领域的特征进一步施加循环一致约束,即在上述caan框架基础上,增加一个从源领域到目标领域的特征转换器ts→

t

与目标领域特征识别器d

tf

,基于源领域特征fs训练特征转换器ts→

t

生成伪目标领域特征其损失函数如下:

[0078][0079]

式中:为计算目标领域特征的数学期望;为计算源领域特征的数学期望;d

tf

(f

t

)为目标领域特征识别器对目标领域特征f

t

进行识别;为目标领域特

征识别器对伪目标领域特征进行识别;伪目标领域特征具体为:

[0080][0081]

类似地,从目标领域特征出发,构建从目标领域到源领域的特征转换器t

t

→s以及构建源领域特征识别器d

sf

对特征进行判别,基于目标领域特征f

t

训练特征转换器t

t

→s,获得伪源领域特征其损失函数如下:

[0082][0083]

式中:d

sf

(fs)为源领域特征识别器对源领域特征fs进行识别;为源领域特征识别器对伪源领域特征进行识别;伪源领域特征具体为:

[0084][0085]

图5为caan的特征转换器的网络结构及参数设置,图6为caan的特征识别器的网络结构及参数设置。

[0086]

通过上述操作生成对抗损失使得特征之间具有变换相似性,但是无法确保变换的过程中是否存储了特征的结构信息或类别信息。因此在转换特征的同时,需要使变换后的特征与原特征具备一致性,即t

t

→s(ts→

t

(fs))≈fs和ts→

t

(t

t

→s(f

t

))≈f

t

。

[0087]

使用差异度量函数l1约束循环一致的重构误差

[0088][0089]

式中:为数学期望;||*||1为l1正则化,即1范数;

[0090]

重构的源领域特征为:

[0091][0092]

重构的目标领域特征为:

[0093][0094]

除此之外,由于源领域的数据样本本身是有标注的,因此进一步约束特征变换前后健康类别信息保持一致。因此根据伪源领域特征和伪目标领域特征构建语义一致优化目标为:

[0095][0096]

式中:p(*)为标签预测分类器的标签预测概率,通过最小化确保特征的语义一致性。

[0097]

步骤44:综上,基于caan的机械智能诊断方法的总体优化目标为:

[0098][0099]

式中:λ

t

表示控制和的权衡参数,λ

cyc

表示控制的权衡参数,λ

sem

表示控

制的权衡参数。

[0100]

步骤45:使用随机梯度下降法优化上述caan模型的参数使总体优化目标的值最小化。

[0101]

步骤46:迭代计算步骤41、步骤42、步骤43、步骤44和步骤45,直到满足总体优化目标的值最小的迭代终止条件后得到循环一致对抗适配网络机械设备故障诊断模型。

[0102]

步骤5:采集机械设备的振动数据输入到步骤46获得的循环一致对抗适配网络机械设备故障诊断模型中,进行机械健康状态识别。

[0103]

提供具体实施例,该实施例中机械设备为滚动轴承或行星齿轮箱。采集滚动轴承的振动数据的采样频率为10khz,采集行星齿轮箱的振动数据的采样频率为5khz。

[0104]

在实施例验证过程中,选取基于卷积神经网络的诊断方法(convolutional neural network based diagnosis,cnn-d),基于最大均值差异的诊断方法(maximum mean discrepancy based diagnosis,mmd-d),基于相关重排的诊断方法(coral alignment based diagnosis,coral-d)和基于对抗领域适配的诊断方法(domain adversarial based diagnosis,da-d)与本发明进行比较得到更有说服力的验证结果。其中cnn-d是深度学习诊断模型的典型代表,根据标准的智能故障诊断流程,首先使用有标注的源领域数据样本进行有监督的网络训练,然后输入目标领域的数据进行测试。为了保证对比的有效性,cnn-d的网络架构由caan的特征生成器和标签预测分类器组成。mmd-d和coral-d是两种基于统计矩差异约束的领域适配方法的典型代表。其中mmd-d利用非参数化mmd度量约束不同领域的特征分布差异,而coral-d则是通过最小化特征的二阶相关统计量差异实现特征的分布重排。这两种方法的网络架构与cnn-d设置相同,除了标准的分类损失目标,mmd-d和coral-d分别使用相应的差异度量函数构造特征生成器最后一层的特征分布差异损失。不同于两种基于统计矩匹配的领域适配方法,da-d是基于对抗学习的领域适配诊断方法,其网络架构由caan的特征生成器、标签预测分类器和领域判别器构成。

[0105]

将本发明应用到滚动轴承故障诊断实施例和行星齿轮箱故障诊断实施例进行验证。

[0106]

第一实施例:

[0107]

具体到滚动轴承故障诊断,本发明采用多级传动系统中轴承实验数据进行实施例验证,实验台示意图如图7所示,该实验台由驱动电机1、联轴器2、行星齿轮箱3、定轴齿轮箱4、转速计5、轴承座6、振动传感器7、磁粉制动器8组成。动力由驱动电机1提供,经过行星齿轮箱3与定轴齿轮箱4的升速经由轴承测试基座到达磁粉制动器8,磁粉制动器8可以对系统施加不同的负载。本发明使用采样频率为10khz的振动数据进行分析。滚动轴承的健康状态包含正常状态、内圈裂纹故障、内圈磨损故障、内外圈裂纹故障、外圈裂纹故障、外圈磨损故障和保持架裂纹故障7种,其中每种健康状态的轴承样本在4种运行工况下(bi、b

ii

、b

iii

与b

iv

)进行采集,其中转速计的转速调整为20hz,扭矩负载分别设置为0.7n

·

m、1.2n

·

m、2n

·

m与5n

·

m。每种健康状态的轴承在每种工况下共获取1000个样本,每个样本是维度为1024的时域振动信号,因此轴承故障数据集共包含28000个数据样本。如表1所示,根据运行工况的不同,利用该数据集构建了12种故障诊断任务。其中,bi→bii

表示使用在工况bi下获得的数据样本作为源领域,使用在工况b

ii

下采集的数据作为目标领域,目标领域数据不包含标签信息。在模型的训练阶段,从两个领域中随机选择70%的样本进行模型训练,训练完成

后,对目标领域剩余的样本进行测试分析。

[0108]

表1多级传动系统轴承迁移诊断任务

[0109][0110][0111]

基于该数据集,得到的分类精度的结果如表2所示。从该结果中可以看出,caan在所有诊断任务中都达到了超过94%的平均测试精度,在任务b

iii-b

iv

中达到了最高98.97%的诊断结果,即使在任务b

iv-bi测试精度最低,但也达到了94.15%的平均识别精度。综合12种不同的故障诊断任务,caan取得了97.29%的全局平局分类精度。此外,在所有的任务中,标准差最大仅为0.54%,对应任务b

ii-b

iv

,说明了caan在重复使用时,性能相当稳定。总结caan在轴承诊断应用中的结果,说明了提出的方法可以有效地减小领域偏差,准确、稳定地识别滚动轴承的不同健康状态类型。

[0112]

表2针对轴承诊断实施例各种方法的分类精度及标准差(%)

[0113]

任务cnn-dcoral-dmmd-dda-dcaanb

i-b

ii

86.69

±

1.1090.28

±

0.9792.39

±

0.9295.67

±

0.7598.23

±

0.31b

i-b

iii

79.48

±

1.7987.24

±

1.0990.10

±

0.9894.87

±

0.7797.33

±

0.42b

i-b

iv

76.64

±

1.7783.84

±

1.2483.28

±

1.4694.46

±

1.2097.26

±

0.46b

ii-bi77.77

±

1.1081.83

±

1.4287.38

±

1.7795.30

±

0.6297.93

±

0.32b

ii-b

iii

90.02

±

1.3194.15

±

0.9295.27

±

0.9296.50

±

0.6198.24

±

0.45b

ii-b

iv

83.44

±

1.2287.40

±

1.3790.43

±

0.7696.43

±

0.9297.51

±

0.54b

iii-bi74.32

±

0.8078.05

±

1.6083.06

±

1.1393.78

±

0.5695.40

±

0.45b

iii-b

ii

89.64

±

1.0890.97

±

1.0793.39

±

1.2595.59

±

1.1198.37

±

0.38b

iii-b

iv

85.82

±

1.4591.08

±

1.1492.65

±

0.7997.39

±

0.7998.97

±

0.26b

iv-bi62.81

±

1.0372.50

±

1.6175.67

±

0.9389.34

±

1.1794.15

±

0.41b

iv-b

ii

77.03

±

1.0287.53

±

1.7188.70

±

1.9794.21

±

1.5496.28

±

0.29b

iv-b

iii

83.42

±

1.7491.48

±

1.4492.66

±

0.9294.59

±

0.7697.86

±

0.48

[0114]

为了对比caan的性能,使用其他4种比较方法处理相同的诊断任务,得到的结果同样示于表2中。从这些结果可以看到:在12种诊断任务中,cnn-d的最高分类精度为90.02%(任务b

ii-b

iii

),最差的分类精度仅有62.81%(任务b

iv-bi),整体获得了80.59%的平均精

度,相比于caan低了26.7%,表明在迁移诊断任务中,领域差异会严重退化常规深度智能诊断方法的性能。然而,其他3种领域适配方法明显改善了cnn-d,其中coral-d和mmd-d分别在总体上达到了86.36%和88.75%的平均分类精度,da-d的性能改善最为显著,对于所有任务,整体精度达到了94.84%,相比于cnn-d方法高出了14%。尽管3种领域适配比较方法明显优于cnn-d,但是在各种诊断任务的识别结果仍然低于caan。除此之外,这些方法在不同诊断任务之间精度变化明显高于提出的方法,如coral-d从最低72.50%(任务b

iv-bi)到最高94.15%(任务b

ii-b

iii

)、mmd-d从最低75.67%(任务b

iv-bi)到最高95.27%(任务b

ii-b

iii

)、da-d从最低89.34%(任务b

iv-bi)到最高97.39%(任务b

iii-b

iv

),表明在面对不同的任务时,提出方法的性能最稳定。再者可以从表2中看到:所有的方法在任务b

iv-bi都得到了最低的分类精度,其原因可能是由于该任务存在较大的领域偏差。但是在5种方法中,caan仍然达到了最高的分类精度,相比于最优的对比方法(da-d),精度高出4.81%。分析几种对比方法的标准差,可以看到:在各种任务中,所有方法的标准差均大于caan。综合这些结果,表明提出方法在轴承诊断任务中的性能明显优于常规的深度学习方法和深度领域适配方法。

[0115]

第二实施例:

[0116]

具体到行星齿轮箱故障诊断,行星齿轮箱故障诊断数据集来自于图8所示的实验台,该实验台由驱动电机1、联轴器2、轴承9、内齿圈10、行星轮11、太阳轮12、振动传感器7、磁粉制动器8等组成,行星齿轮箱的内齿圈10齿数为82,行星轮11齿数为31,太阳轮12齿数为20,因此可计算传动比为5:1。整个实验装置由驱动电机1驱动,扭矩从输入轴沿行星齿轮箱传递到输出端的磁粉制动器8。吸附在行星齿轮箱外壳上的振动传感器用于振动信号采集,采样频率为5khz。该数据集总共包含9种不同健康状态的行星齿轮,1)正常;2)齿根裂纹;3)齿角剥落;4)齿面剥落;5)齿面磨损;6)轻微断齿;7)断齿;8)点蚀;9)线腐蚀。每种健康状态有1000个数据样本,每个样本由1024个数据点组成。实验分别在三种不同的运行工况下运行,即1140rpm,1200rpm和1320rpm的变负载工况,变负载工况包括gi、g

ii

和g

iii

。因此使用该数据集构建了6种不同的迁移诊断任务用于验证。具体实施例任务及数据描述如表3所示,如g

i-g

ii

表示工况gi为源领域,数据集g

ii

为目标领域,其中包含了全部的9种类别。在模型的训练阶段,从两个领域中随机选择70%的样本进行模型训练,训练完成后,对目标领域剩余的样本进行测试分析。

[0117]

表3行星齿轮箱实施例任务及数据描述

[0118][0119][0120]

表4列出了行星齿轮箱诊断结果,从中可以看出,caan在各种任务中获得最高的分类精度,平均精度为98.81%。此外,各种方法在g

ii-g

iii

任务中的效果相对较差,而所提出的方法平均精度仍在98%以上。此外,由于标准偏差较低,可以看出caan在这些诊断任务中仍

然具有更强的鲁棒性。总之,这些结果定量地证明了所提出的方法的有效性。

[0121]

表4行星齿轮箱诊断实施例的分类精度和标准差(%)

[0122]

迁移任务cnn-dcoral-dmmd-dda-dcaang

i-g

ii

54.55

±

2.5370.06

±

1.3478.17

±

1.1095.98

±

1.0599.02

±

0.42g

i-g

iii

34.33

±

3.0572.83

±

1.1264.97

±

2.4695.50

±

1.0299.08

±

0.26g

ii-gi59.04

±

1.8465.74

±

1.3282.98

±

1.2993.93

±

1.0298.52

±

0.66g

ii-g

iii

43.08

±

3.3467.93

±

1.1168.26

±

1.5283.53

±

1.9498.39

±

0.74g

iii-gi54.61

±

1.6774.50

±

1.4584.26

±

1.2396.32

±

0.7499.29

±

0.36g

iii-g

ii

49.61

±

1.6762.27

±

1.7768.17

±

2.6991.83

±

1.1698.53

±

0.56平均精度49.2068.8974.4792.8598.81

[0123]

通过与基于卷积神经网络的诊断方法(convolutional neural network based diagnosis,cnn-d),基于最大均值差异的诊断方法(maximum mean discrepancy based diagnosis,mmd-d),基于相关重排的诊断方法(coral alignment based diagnosis,coral-d)和基于对抗领域适配的诊断方法(domain adversarial based diagnosis,da-d)识别结果对比,本发明机械故障识别率优于其他几种现有神经网络。

[0124]

本发明提供的基于循环一致对抗适配网络机械设备故障诊断模型,其直接以原始的时域机械信号为输入,自适应地提取健康状态信息并输出健康状态识别决策,形成了一种端对端的智能诊断框架,减轻了对大量信号处理知识与诊断工程经验的依赖;考虑了更全面的特征迁移属性,一方面构建领域判别器与特征生成器的对抗博弈游戏减小领域分布差异,另一方面设计特征的循环一致约束促进特征具有更可靠的领域不可分与类别可区分的性质;实现了多运行工况、无标注目标样本、不同领域分布差异下的复杂机械健康状态识别。本发明综合考虑特征生成器和领域判别器的对抗博弈学习和循环一致约束,获得总体优化目标,弥补了常规深度学习诊断模型和深度领域适配诊断模型的不足,提升了故障识别的准确率,故障识别准确。

[0125]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1