基于多维特征提取融合与长短期记忆网络的刀具剩余寿命预测方法、设备及存储介质

1.本发明涉及智能制造刀具故障诊断与健康管理领域,特别涉及一种基于多维特征提取融合与长短期记忆网络的刀具剩余寿命预测方法、设备及存储介质。

背景技术:

2.随着制造业与新一代信息技术的深度融合,生产加工流程变得更加智能化、自动化,设备的故障诊断及预测性维护成为保障企业生产效率,降低生产成本的关键问题。刀具作为数控机床的“牙齿”,其实时的运行状态直接影响着机床加工效率和产品质量。精准预测刀具剩余寿命能够有效避免由于刀具状态异常而导致的工件质量问题,从而提高刀具的使用效率。

3.对生产过程中的刀具状态进行监测的研究最早可追溯到上世纪,甚至早于数控加工技术的大量应用。随着切削工艺的不断完善、自动化领域的不断发展、计算机技术的普及,刀具状态监测技术也在不断改进。在工业制造中,很多因素都影响着刀具的剩余寿命,例如:数控机床设置的切削参数、要加工的工件所使用的毛坯材料、用于切削的刀具的材料、切削液的温度等等,这些因素都或多或少地影响着刀具的剩余寿命,传统的基于累计加工时间预测和基于模型预测的刀具剩余寿命预测方法都过于受到实际加工工况的制约,导致预测的精度不高。因此,针对不同的工况和生产场景及时获取刀具状态变得尤为关键。

4.刀具剩余寿命预测与刀具状态监测密不可分,从监测方式来看主要分为离线与在线两种方式。离线监测的数据顾名思义来自切削的中止时刻,根据此时得到的刀具各项参数数据评估其剩余工作时长。但由于离线监测的必要条件是机床停机,在很大程度上妨碍了生产加工流程,并未被广泛使用。而在线监测则是在切削过程中不断地获取刀具各项参数,从而对其及时调整,也有利于更精准地把握刀具剩余寿命,因此,在线监测是目前主流的技术手段。

5.在线监测的最大优势就是在于其获取数据的实时性,因此,传感器在其中的作用不可忽视。

6.如今机械行业正与计算机技术深度交叉融合,当下热门的人工智能关键性技术深度学习也开始应用于刀具的寿命预测。wen

‑

yang chang等研究了反向传播神经网络算法的迭代梯度收敛性,该模型很好地预测了刀具刀片的磨损情况。denis boing等基于普通最小二乘法计算刀具磨损率,以刀具去除的材料体积作为刀具寿命结束的判据,估算刀具寿命所建立的刀具寿命模型能够在较高的切削速度下预测误差在4%以下的刀具寿命。黄鹤翔提出了一种基于3

‑

kmmbs的刀具磨损检测方法,并搭建了更准确、更稳定、更有效的基于深度学习的刀具磨损检测系统。但是现有的这些工作忽略了多维特征融合以提高剩余工具使用寿命预测的准确性。由于在实际的工业生产中,描述刀具状况的数据并不是单一的信号,多传感器测量到的多通道数据才能尽可能完整地描述刀具的状态。刀具剩余寿命预测的关键就在于不同传感器测得的多维信号。传感器把切削力、振动信号等物理信号转换成电信

号,这些数据就反映了刀具的实时状态。因此,使用从数据出发,根据这些传感器测得的多维信号进行分析才是研究的关键。

技术实现要素:

7.针对刀具监测数据维度高难以有效处理的问题,本发明的目的在于提出一种基于多维特征提取融合与长短期记忆网络的刀具剩余寿命预测方法。将提取到的刀具监测信号特征输入到长短期记忆网络中,利用这些有效信号特征预测刀具剩余寿命。

8.本发明采用的刀具数据集的每份样本都有七个通道的数据,采用时频域分析和小波变换等刀具监测信号特征提取方法,充分挖掘监测数据中刀具磨损相关信息,结合特征筛选方法提取有效信号特征,尽可能完整地描述了刀具的状态。基于特征融合思路,将提取到的特征进行拼接,构成多维特征矩阵。

9.本发明采用长短期记忆网络(long

‑

short term memory,lstm)完成刀具磨损量预测任务,lstm是一种可以学习长期依赖信息的特殊的循环神经网络,通过刻意设计避免了长期依赖问题。

10.本发明还提供了一种计算机设备及存储介质。

11.术语解释:

12.1、adam(adaptive moment estimation)算法利用梯度的一阶矩估计和二阶矩估计动态调整每个参数的学习率,能够在经过偏置校正后使每一次迭代学习率都有一个确定的范围,使得参数比较平稳。

13.2、lstm,long

‑

short term memory,长短期记忆网络,由hochreiter&schmidhuber提出,解决了循环神经网络在学习近期信息时,由于网络经过多层传播之后发生的梯度消失或梯度爆炸问题而导致网络参数更新缓慢,无法完成长期记忆的问题。

14.3、绝对均值,对轴承冲击振动为经绝对值处理后的平均值,检测值比峰值稳定。

15.4、峰值,反映某时刻振幅的最大值,适用于具有顺时冲击的故障诊断。

16.5、均方根值,对时间平均,用于反映信号的能量大小,适用于振幅值随时间缓慢变化的故障诊断。

17.6、方根幅值,算术平方根的平均值的平方。

18.7、歪度值,一般用来判断磨损情况。

19.8、峭度值,一般用来测量局部缺陷。

20.9、波形因子,均方根值与绝对均值的比值,即脉冲因子与峰值因子的比值。

21.10、脉冲因子,信号峰值与绝对均值的比值,用于检测信号中是否存在冲击。

22.11、歪度因子,三阶中心矩和标准差的三次方的比值。

23.12、峰值因子,用于诊断局部剥落、擦伤、刻痕、凹痕等离散型的缺陷,这类缺陷产生的脉冲波形总能量不大,但是波形的尖峰度明显,是信号峰值与均方根值的比值,用来检测信号中是否存在冲击的统计指标。

24.13、裕度因子,信号峰值与方根幅值的比值,用于检测机械设备的磨损情况。

25.14、峭度因子,表示波形平缓程度的,用于描述变量的分布。正态分布的峭度等于3,峭度小于3时分布的曲线会较“平”,大于3时分布的曲线较“陡”。

26.15、重心频率,表示功率谱曲线下面积重心。

27.16、均方频率,是与随机过程有关的一个量。

28.17、均方根频率,均方频率经过开方后的值。

29.18、频率方差,受功率谱和重心频率影响的统计量。

30.本发明的技术方案为:

31.一种基于多维特征提取融合与长短期记忆网络的刀具剩余寿命预测方法,包括步骤如下:

32.(1)获取多维刀具监测数据;

33.多维刀具监测数据包括测有刀具的磨损值的样本数据及未测有刀具的磨损值的样本数据;

34.每个样本数据均包括x维力、y维力、z维力、x维振动、y维振动、z维振动、声发射信号,x维力、y维力、z维力是指在切削过程中x轴、y轴、z轴这三个方向上刀具受到的切削力,x维振动、y维振动、z维振动是指在切削过程中x轴、y轴、z轴这三个方向上的振动信号(加速度),x轴、y轴、z轴所处的坐标系为机床主轴坐标系,是根据右手笛卡尔直角坐标系建立的,主轴方向为z轴,垂直于主轴方向的平面上两个相互垂直的方向为x轴、y轴;声发射信号是金属在加工过程中由于内部分子晶格发生畸变、金属裂纹加剧以及其在塑性形变时所释放出来的一种超高频应力波脉冲信号;

35.(2)数据预处理;

36.(3)特征提取与融合;

37.(4)构造训练集、测试集;

38.(5)搭建基于lstm算法网络模型;

39.(6)训练基于lstm算法网络模型;

40.(7)通过训练好的基于lstm算法网络模型进行刀具剩余寿命预测。

41.根据本发明优选的,步骤(2)中,对多维刀具监测数据数据预处理的具体实现过程包括:

42.读取测有刀具的磨损值的样本数据中的x维力、y维力、z维力、x维振动、y维振动、z维振动、声发射信号这七通道数据并将其转换为dataframe数据帧,转换后将这七个字段分别命名为fx、fy、fz、ax、ay、az、ae

‑

rms;方便后续的特征提取工作。

43.将测有刀具的磨损值的样本数据中的刀具的磨损值在x轴、y轴、z轴这三个方向上的磨损量,求均值之后作为标签,得到若干标签矩阵;

44.将若干标签矩阵以.npy文件形式存储。

45.根据本发明优选的,步骤(3)中,对步骤(2)数据预处理后的数据进行特征提取的具体实现过程包括:

46.读取步骤(2)数据预处理后的数据帧,

47.在时域上,计算绝对均值、峰值、均方根值、方根幅值、歪度值、峭度值、波形因子、脉冲因子、歪度因子、峰值因子、裕度因子、峭度因子12个特征;

48.绝对均值(absolute mean)的计算公式为:

49.峰值(max)的计算公式为:max(z

i

);

50.均方根值(root mean square)的计算公式为:

51.方根幅值(square root amplitude)的计算公式为:

52.歪度值(skewness)的计算公式为:

53.峭度值(kurtosis)的计算公式为:

54.波形因子(shape factor)的计算公式为:

55.脉冲因子(pulse factor)的计算公式为:

56.歪度因子(skewness factor)的计算公式为:

57.峰值因子(crest factor)的计算公式为:

58.裕度因子(clearance factor)的计算公式为

59.峭度因子(kurtosis factor)的计算公式为:

60.每一条数据长度为n,z

ij

表示第i条数据第j个数据点,z

i

表示第i条数据,s(f)表示功率谱,max表示峰值;

61.在频域上,计算重心频率、均方频率、均方根频率、频率方差4个特征;

62.重心频率(fc)的计算公式为:

63.均方频率(msf)的计算公式为:

64.均方根频率(rmsf)的计算公式为:

65.频率方差(vf)的计算公式为:

66.fc表示重心频率,s(f)为功率谱,f表示对输入的数据进行快速傅里叶变换之后得到的对应频率点,采样频率为1/50000;

67.在小波域上,用db3小波变换提取8个特征。

68.经过特征提取后,共得到24维特征,将这24维特征融合为特征矩阵,这样可以很好地反映刀具的磨损状态。均以.npy文件形式存储。

69.根据本发明优选的,步骤(4)中,构造训练集、测试集的具体实现过程包括:

70.读取标签矩阵和特征矩阵,对其进行数据标准差标准化处理后,得到符合标准正态分布即均值为0、方差为1的数据;

71.把每个标签矩阵(因变量)和对应的特征矩阵(自变量)相匹配作为样本数据集;

72.将样本数据集的部分数据作为训练集,剩余部分作为测试集。

73.进一步优选的,将样本数据集的80%作为训练集,剩余部分作为测试集。

74.根据本发明优选的,步骤(5)中,搭建基于lstm算法网络模型,具体是指:

75.基于lstm算法网络模型为长短期记忆网络,长短期记忆网络包括输入层、第一隐藏层、第二隐藏层、全连接层及输出层;

76.输入层的输入特征维数为6,第一隐藏层、第二隐藏层的节点个数均为64;

77.将训练集输入第一隐藏层,第二隐藏层的输入为第一隐藏层的计算结果,在第二隐藏层设置dropout率为0.05的dropout层,避免过拟合问题,全连接层输入64个神经元,输出10个神经元,输出层采用线性激活函数,完成第二隐藏层到输出层的线性变换,使输出层输出刀具的磨损值。

78.根据本发明优选的,步骤(6)中,训练基于lstm算法网络模型,具体是指:

79.将训练集输入基于lstm算法网络模型,将标签作为基于lstm算法网络模型的输出,对基于lstm算法网络模型进行训练;训练的同时记录每一次训练周期的损失函数;

80.训练参数为:epoch=500,batchsize=128,learningrate=0.0001;

81.将验证集输入长短期记忆网络模型进行验证,在基于lstm算法网络模型训练过程中用adam算法进行优化,优化更新学习率learningrate,验证时记录每一次训练周期的损失函数,得到训练好的基于lstm算法网络模型。

82.根据本发明优选的,步骤(7)中,通过训练好的基于lstm算法网络模型进行刀具剩余寿命预测,具体是指:

83.将测试集输入训练好的基于lstm算法网络模型,得到预测磨损值,画出刀具预测

磨损值曲线,刀具预测磨损值曲线中,横坐标为切削次数,纵坐标为磨损值。

84.一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现基于多维特征提取与长短期记忆网络的刀具剩余寿命预测方法的步骤。

85.一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现基于多维特征提取与长短期记忆网络的刀具剩余寿命预测方法的步骤。

86.本发明的有益效果为:

87.1.本发明将长短期记忆网络运用到工业场景,对数控机床刀具的剩余寿命进行预测。

88.2.本发明在不同特征维度和尺度提取了不同传感器采集到的多通道刀具监测数据的有效信号,充分反映了刀具的状态信息。

89.3.本发明采用长短期记忆网络,能够充分利用刀具监测数据的多维特征,精准预测刀具剩余寿命,指导设备维护计划更新与优化,从而有效提高企业生产效率、降低生产成本、保证产品质量。

90.4.本发明搭建的网络利用了两层长短期记忆网络,第二层的长短期记忆网络接收第一层长短期记忆网络计算的结果,提升模型性能。

附图说明

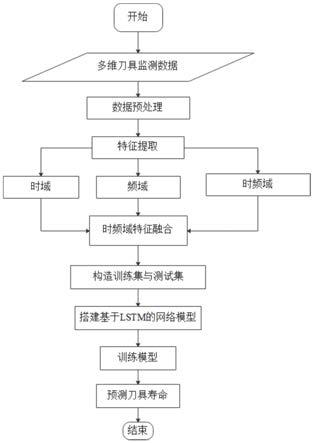

91.图1是本发明基于多维特征提取与长短期记忆网络的刀具剩余寿命预测方法的流程示意图;

92.图2是本发明基于lstm算法网络模型的结构示意图;

93.图3(a)是基于lstm算法网络模型训练集训练过程的损失函数曲线图;

94.图3(b)是基于lstm算法网络模型验证集验证过程的损失函数曲线图;

95.图4是根据基于lstm算法网络模型预测的刀具磨损值得到的刀具预测磨损值曲线示意图。

具体实施方式

96.下面结合说明书附图和实施例对本发明作进一步限定,但不限于此,

97.实施例1

98.一种基于多维特征提取融合与长短期记忆网络的刀具剩余寿命预测方法,如图1所示,包括步骤如下:

99.(1)获取多维刀具监测数据;

100.多维刀具监测数据包括测有刀具的磨损值的样本数据及未测有刀具的磨损值的样本数据;

101.刀具的磨损值来自于2010年phm协会(prognostics health management society)高速数控机床刀具健康预测竞赛的开源数据集。

102.数据采集条件如表1所示。

103.表1

[0104][0105][0106]

每个样本数据均包括x维力、y维力、z维力、x维振动、y维振动、z维振动、声发射信号,x维力、y维力、z维力是指在切削过程中x轴、y轴、z轴这三个方向上刀具受到的切削力,由kistler9265b三向测力仪获得,x维振动、y维振动、z维振动是指在切削过程中x轴、y轴、z轴这三个方向上的振动信号(加速度),x轴、y轴、z轴所处的坐标系为机床主轴坐标系,是根据右手笛卡尔直角坐标系建立的,主轴方向为z轴,垂直于主轴方向的平面上两个相互垂直的方向为x轴、y轴;声发射信号是金属在加工过程中由于内部分子晶格发生畸变、金属裂纹加剧以及其在塑性形变时所释放出来的一种超高频应力波脉冲信号。

[0107]

基于表1的切削条件,重复进行6次全寿命周期试验。端面铣削材料是正方形,每次走刀端面铣的长度为108mm。控制每次走刀时间长度相同,每次走刀后测量的刀具磨损量来自后刀面。采集到的数据集共包含了c1

‑

c6共6份数据,c1、c4、c6这3组数据中测量了铣刀的磨损量,c2、c3、c5没有测量,作为该次比赛的测试集。每份数据共315个样本,所有数据均通过一台高速数控机床在铣削作业下采集获得,每条样本由7个通道数据组成,如表2所示,表中的声发射信号是金属在加工过程中由于内部分子晶格发生畸变、金属裂纹加剧以及其在塑性形变时所释放出来的一种超高频应力波脉冲信号。

[0108]

表2

[0109]

[0110]

使用的数据为测量了刀具磨损量的c1、c4、c6三组数据,数据原始文件为.csv文件,在这三组数据的磨损值文件中,记录了刀具在x、y、z三个方向的磨损。

[0111]

(2)数据预处理;具体实现过程包括:读取测有刀具的磨损值的样本数据中的x维力、y维力、z维力、x维振动、y维振动、z维振动、声发射信号这七通道数据并将其转换为dataframe数据帧,转换后将这七个字段分别命名为fx、fy、fz、ax、ay、az、ae

‑

rms;方便后续的特征提取工作。

[0112]

将测有刀具的磨损值的样本数据中的刀具的磨损值在x轴、y轴、z轴这三个方向上的磨损量,每次铣削结束后停机,用leica mz12显微镜测量该刀具的磨损值。求均值之后作为标签,得到若干标签矩阵;

[0113]

将若干标签矩阵以.npy文件形式存储。以便后续使用,3组标签矩阵的具体形状均为[315,]。

[0114]

(3)特征提取与融合;具体实现过程包括:

[0115]

读取步骤(2)数据预处理后的数据帧,在时域上,计算绝对均值、峰值、均方根值、方根幅值、歪度值、峭度值、波形因子、脉冲因子、歪度因子、峰值因子、裕度因子、峭度因子12个特征;

[0116]

绝对均值(absolute mean)的计算公式为:

[0117]

峰值(max)的计算公式为:max(z

i

);

[0118]

均方根值(root mean square)的计算公式为:

[0119]

方根幅值(square root amplitude)的计算公式为:

[0120]

歪度值(skewness)的计算公式为:

[0121]

峭度值(kurtosis)的计算公式为:

[0122]

波形因子(shape factor)的计算公式为:

[0123]

脉冲因子(pulse factor)的计算公式为:

[0124]

歪度因子(skewness factor)的计算公式为:

[0125]

峰值因子(crest factor)的计算公式为:

[0126]

裕度因子(clearance factor)的计算公式为:

[0127]

峭度因子(kurtosis factor)的计算公式为:

[0128]

每一条数据长度为n,z

ij

表示第i条数据第j个数据点,z

i

表示第i条数据,s(f)表示功率谱,max表示峰值;

[0129]

在频域上,计算重心频率、均方频率、均方根频率、频率方差4个特征;

[0130]

重心频率(fc)的计算公式为:

[0131]

均方频率(msf)的计算公式为:

[0132]

均方根频率(rmsf)的计算公式为:

[0133]

频率方差(vf)的计算公式为:

[0134]

fc表示重心频率,s(f)为功率谱,f表示对输入的数据进行快速傅里叶变换之后得到的对应频率点,采样频率为1/50000;

[0135]

在小波域上,用db3(多贝西极限相位小波)小波变换提取8个特征。分析低频和高频部分的数据,采用的小波树深度为3,重建小波包变换来分析不同频段的特征。8个节点系数被参数化为时频域中提取的8个特征。

[0136]

经过特征提取后,共得到24维特征,将这24维特征融合为特征矩阵,这样可以很好地反映刀具的磨损状态。均以.npy文件形式存储。以便后续使用,每组数据特征矩阵形状的具体形状均为[315,6,24]。

[0137]

(4)构造训练集、测试集;具体实现过程包括:

[0138]

读取标签矩阵和特征矩阵,对其进行数据标准差标准化处理后,得到符合标准正态分布即均值为0、方差为1的数据;

[0139]

把每个标签矩阵(因变量)和对应的特征矩阵(自变量)相匹配作为样本数据集;

[0140]

将样本数据集的80%作为训练集,剩余部分作为测试集。

[0141]

(5)搭建基于lstm算法网络模型;具体是指:

[0142]

如图2所示,基于lstm算法网络模型为长短期记忆网络,长短期记忆网络包括输入层、第一隐藏层(隐含层1)、第二隐藏层(隐含层2)、全连接层及输出层;

[0143]

输入层的输入特征维数为6,第一隐藏层、第二隐藏层的节点个数均为64;

[0144]

将训练集输入第一隐藏层,第二隐藏层的输入为第一隐藏层的计算结果,在第二隐藏层设置dropout率为0.05的dropout层,避免过拟合问题,全连接层输入64个神经元,输出10个神经元,输出层采用线性激活函数,完成第二隐藏层到输出层的线性变换,使输出层输出刀具的磨损值。

[0145]

(6)训练基于lstm算法网络模型;具体是指:

[0146]

将训练集输入基于lstm算法网络模型,将标签作为基于lstm算法网络模型的输出,对基于lstm算法网络模型进行训练;训练的同时记录每一次训练周期的损失函数;

[0147]

训练参数为:epoch=500,batchsize=128,learningrate=0.0001;

[0148]

将验证集输入长短期记忆网络模型进行验证,在基于lstm算法网络模型训练过程中用adam算法进行优化,优化更新学习率learningrate,验证时记录每一次训练周期的损失函数,得到训练好的基于lstm算法网络模型。

[0149]

将验证样本集输入基于lstm算法网络模型进行验证,更新其参数,得到训练好的基于lstm算法网络模型。

[0150]

验证结束后,将所属测试样本集输入训练好的基于lstm算法网络模型,得到刀具剩余寿命预测曲线并计算解释回归模型的方差得分(explained_variance_score,ev)、平均绝对误差(mean_absolute_error,mae)、均方误差(mean_squared_error,mse)和决定系数r方(r2_score,r2)评估模型优劣。,计算得到的回归指标如表3所示。

[0151]

表3

[0152] evmaemser2lstm0.7706030.1418110.0267060.406032

[0153]

计算解释训练好的基于lstm算法网络模型的方差得分(explained_variance_score,ev)、平均绝对误差(mean_absolute_error,mae)、均方误差(mean_squared_error,mse)和决定系数r方(r2_score,r2)评估基于lstm算法网络模型优劣。

[0154]

图3(a)是基于lstm算法网络模型训练集训练过程的损失函数曲线图;图3(b)是基于lstm算法网络模型验证集验证过程的损失函数曲线图;图3(a)中,横坐标为训练周期epoch,纵坐标为训练集损失函数train loss;图3(b)中,横坐标为训练周期epoch,纵坐标为验证集损失函数valid loss。

[0155]

(7)通过训练好的基于lstm算法网络模型进行刀具剩余寿命预测。具体是指:

[0156]

将测试集输入训练好的基于lstm算法网络模型,得到预测磨损值,画出刀具预测磨损值曲线,刀具预测磨损值曲线中,横坐标为切削次数,纵坐标为磨损值。预测的刀具剩

余寿命曲线如图4所示。图4中,横坐标为切削次数,纵坐标为刀具磨损值。

[0157]

实施例3

[0158]

一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现实施例1或2所述基于多维特征提取与长短期记忆网络的刀具剩余寿命预测方法的步骤。

[0159]

实施例4

[0160]

一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现实施例1或2所述基于多维特征提取与长短期记忆网络的刀具剩余寿命预测方法的步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1