金属失效模型构建方法、装置、终端设备及存储介质与流程

1.本技术涉及材料技术领域,尤其涉及一种金属失效模型构建方法、装置、终端设备及存储介质。

背景技术:

2.金属材料广泛应用于工业生产中,金属失效是指因内在或外在的原因,导致金属材料断裂、爆破等损坏,可发生于工业生产中的各个领域,包括各类化工设备、压力容器、机械加工设备、冶炼装置和交通设备等。一旦发生金属材料的失效,往往就会带来各类生产事故,严重会造成巨大的人员伤害和财产损失,因此,在金属制备过程中,针对金属失效分析的问题越来越受人们所重视。

3.现有的金属失效分析均是基于金属失效模型进行分析,但现有的金属失效模型均是采用最大等效应变来判断金属材料是否失效,所考虑的因素较为单一,导致对金属进行失效分析的准确性较低。

技术实现要素:

4.有鉴于此,本技术实施例提供了一种金属失效模型构建方法、装置、终端设备及存储介质,以解决现有技术中,采用最大等效应变来判断金属材料是否失效,所考虑的因素较为单一,导致对金属进行失效分析的准确性较低的问题。

5.本技术实施例的第一方面提供了一种金属失效模型构建方法,包括:

6.对试样金属进行拉伸测试,并根据拉伸测试结果构建本构模型,所述本构模型用于表征所述试样金属的应力与应变之间的对应关系;

7.对所述试样件金属进行应力状态测试,并根据应力状态测试结果和所述本构模型确定所述试样金属的等效断裂塑性应变

‑

应力三轴度曲线;

8.对所述试样金属进行应力状态仿真,以确定所述试样金属对应的损伤累积指数、应力减弱系数和等效临界塑性应变

‑

应力三轴度曲线,并对各预设单元尺寸下的所述试样金属进行应力状态仿真,以确定所述试样金属的断裂应变修正因子

‑

单元尺寸曲线和预设仿真状态下的断裂应变修正因子;

9.根据所述等效断裂塑性应变

‑

应力三轴度曲线、所述损伤累积指数、所述应力减弱系数、所述等效临界塑性应变

‑

应力三轴度曲线、所述断裂应变修正因子

‑

单元尺寸曲线和所述预设仿真状态下的断裂应变修正因子构建金属失效模型。

10.进一步地,所述对试样金属进行拉伸测试,并根据拉伸测试结果构建本构模型,包括:

11.分别对所述试样金属进行准静态拉伸测试和不同应变率下的拉伸测试,得到所述拉伸测试结果,所述拉伸测试结果包括所述试样金属在拉伸测试过程中,位移、应力和形变之间的对应关系;

12.根据所述拉伸测试结果生成工程应力应变曲线,并对所述工程应力应变曲线进行

曲线变换,得到真实应力应变曲线;

13.确定所述真实应力应变曲线的线弹性段和拟合斜率,得到弹性模量,并将所述真实应力应变曲线中,卸载后残余应变为预设百分比的应力值确定为屈服强度;

14.根据所述屈服强度截取所述真实应力应变曲线中的弹性段,并根据弹性段截取后的所述真实应力应变曲线、所述弹性模量和所述屈服强度构建所述本构模型。

15.进一步地,所述对所述试样件金属进行应力状态测试,并根据应力状态测试结果和所述本构模型确定所述试样金属的等效断裂塑性应变

‑

应力三轴度曲线,包括:

16.根据所述本构模型对不同预设应力状态下的所述试样金属进行仿真,得到不同所述预设应力状态下的应力三轴度;

17.根据所述应力三轴度,选取相应应力状态的所述试样金属进行应力状态测试,得到等效断裂应变及断裂位置;

18.根据所述断裂位置,在所述本构模型对不同预设应力状态下的所述试样金属进行仿真的结果中选取断裂位置单元,并根据所述断裂位置单元修正相应的所述应力三轴度;

19.对所述等效断裂应变和修正后的所述应力三轴度进行曲线拟合,得到所述等效断裂塑性应变

‑

应力三轴度曲线。

20.进一步地,所述对所述试样金属进行应力状态仿真,以确定所述试样金属对应的损伤累积指数、应力减弱系数和等效临界塑性应变

‑

应力三轴度曲线,包括:

21.根据所述试样金属的材料参数,分别建立不同预设应力状态下的有限元模型,并根据所述拉伸测试结果生成应力

‑

位移曲线;

22.将各有限元模型中的损伤累积指数、应力减弱系数和临界应变的目标曲线设置为所述应力

‑

位移曲线;

23.分别对各有限元模型进行仿真,并根据仿真结果确定各有限元模型的损伤累积指数、应力减弱系数和临界应变;

24.确定各有限元模型之间损伤累积指数、应力减弱系数和临界应变的交集参数,得到所述试样金属对应的损伤累积指数、应力减弱系数;

25.根据所述交集参数对各有限元模型进行拉伸测试,并根据各有限元模型的拉伸测试结果生成所述等效临界塑性应变

‑

应力三轴度曲线。

26.进一步地,所述对各预设单元尺寸下的所述试样金属进行应力状态仿真,包括:

27.根据所述交集参数和所述试样金属的材料参数建立仿真模型,并根据各预设单元尺寸分别对所述仿真模型进行网格划分;

28.根据网络划分后的各仿真模型分别进行单轴拉伸仿真,并分别提取所述试样金属断裂时的塑性等效应变;

29.根据所述塑性等效应变确定断裂应变修正因子,并根据所述断裂应变修正因子和各预设单元尺寸之间的对应关系生成所述断裂应变修正因子

‑

单元尺寸曲线。

30.进一步地,所述根据所述交集参数和所述试样金属的材料参数建立仿真模型之后,还包括:

31.根据第一预设单元尺寸和第二预设单元尺寸分别对所述仿真模型进行网格划分,得到第一模型和第二模型;

32.分别对所述第一模型和所述第二模型进行剪切仿真,并调节所述第一模型和所述

第二模型之间的断裂应变修正因子,直至所述第一模型和所述第二模型中,所述试样金属的断裂信息与所述拉伸测试的结果之间满足预设收敛条件,输出调节后的所述第一模型和所述第二模型之间的断裂应变修正因子,得到第一断裂应变修正因子,所述断裂信息包括断裂时间点和断裂应变;

33.分别对所述第一模型和所述第二模型进行冲孔仿真,并调节所述第一模型和所述第二模型之间的断裂应变修正因子,直至所述第一模型和所述第二模型中,所述试样金属的断裂信息与所述拉伸测试的结果之间满足预设收敛条件,输出调节后的所述第一模型和所述第二模型之间的断裂应变修正因子,得到第二断裂应变修正因子;

34.所述预设仿真状态下的断裂应变修正因子包括所述第一断裂应变修正因子和所述第二断裂应变修正因子。

35.进一步地,所述根据仿真结果确定各有限元模型的损伤累积指数和应力减弱系数所采用的公式包括:

[0036][0037]

其中,δd为损伤变量增量,δε

p

为等效塑性应变增量,ε

f

(η)为与应力三轴度η相关的等效断裂塑性应变,n

d

为所述损伤累积指数;

[0038][0039]

其中,d

crit

为当稳定性变量累积到1时的损伤变量d

d

的数值,m为所述应力减弱系数,σ

e

为原始等效应力,为减弱后的等效应力。

[0040]

本技术实施例的第二方面提供了一种金属失效模型构建装置,包括:

[0041]

本构模型构建单元,用于对试样金属进行拉伸测试,并根据拉伸测试结果构建本构模型,所述本构模型用于表征所述试样金属的应力与应变之间的对应关系;

[0042]

应力状态仿真单元,用于对所述试样件金属进行应力状态测试,根据应力状态测试结果和所述本构模型确定所述试样金属的等效断裂塑性应变

‑

应力三轴度曲线,并对所述试样金属进行应力状态仿真,以确定所述试样金属对应的损伤累积指数、应力减弱系数和等效临界塑性应变

‑

应力三轴度曲线;对各预设单元尺寸下的所述试样金属进行应力状态仿真,以确定所述试样金属的断裂应变修正因子

‑

单元尺寸曲线和预设仿真状态下的断裂应变修正因子;

[0043]

金属失效模型构建单元,用于根据所述等效断裂塑性应变

‑

应力三轴度曲线、所述损伤累积指数、所述应力减弱系数、所述等效临界塑性应变

‑

应力三轴度曲线、所述断裂应变修正因子

‑

单元尺寸曲线和所述预设仿真状态下的断裂应变修正因子构建金属失效模型。

[0044]

本技术实施例的第三方面提供了一种终端设备,包括存储器、处理器以及存储在所述存储器中并可在终端设备上运行的计算机程序,所述处理器执行所述计算机程序时实现第一方案提供的金属失效模型构建方法的各步骤。

[0045]

本技术实施例的第四方面提供了一种计算机可读存储介质,所述计算机可读存储

介质存储有计算机程序,所述计算机程序被处理器执行时实现第一方案提供的金属失效模型构建方法的各步骤。

[0046]

本技术实施例提供的一种金属失效模型构建方法、装置、终端设备及存储介质具有以下有益效果:通过对试样金属进行拉伸测试,并根据拉伸测试结果构建本构模型,基于试样金属的应力状态测试结果和构建的本构模型,能有效地确定到试样金属的等效断裂塑性应变

‑

应力三轴度曲线,通过对试样金属进行应力状态仿真,基于试样金属的应力状态仿真结果,能有效地确定到试样金属对应的损伤累积指数、应力减弱系数和等效临界塑性应变

‑

应力三轴度曲线,通过对各预设单元尺寸下的试样金属进行应力状态仿真,能有效地确定到试样金属的断裂应变修正因子

‑

单元尺寸曲线和预设仿真状态下的断裂应变修正因子,基于等效断裂塑性应变

‑

应力三轴度曲线、损伤累积指数、应力减弱系数、等效临界塑性应变

‑

应力三轴度曲线、断裂应变修正因子

‑

单元尺寸曲线和预设仿真状态下的断裂应变修正因子构建的金属失效模型,能有效地对不同应力状态、不同损伤累积和不同应力减弱下的金属进行失效分析,提高了金属失效分析的准确率。

附图说明

[0047]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

[0048]

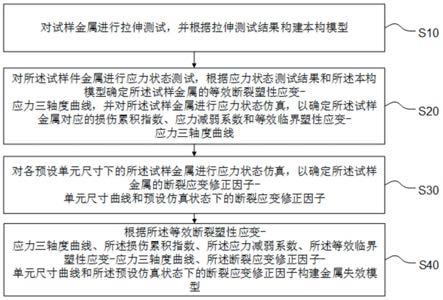

图1是本技术实施例提供的一种金属失效模型构建方法的实现流程图;

[0049]

图2是本技术另一实施例提供的一种金属失效模型构建方法的实现流程图;

[0050]

图3是本技术再一实施例提供的一种金属失效模型构建方法的实现流程图;

[0051]

图4是图3实施例提供的步骤s30的具体实施流程图;

[0052]

图5是本技术实施例提供的一种金属失效模型构建装置的结构框图;

[0053]

图6是图5实施例提供的金属失效模型构建装置的系统框架图;

[0054]

图7是本技术实施例提供的一种终端设备的结构框图。

具体实施方式

[0055]

为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

[0056]

本技术实施例所涉及的金属失效模型构建方法,可以由控制设备或终端(以下称“移动终端”)执行。

[0057]

请参阅图1,图1示出了本技术实施例提供的一种金属失效模型构建方法的实现流程图,该金属失效模型构建方法包括:

[0058]

步骤s10,对试样金属进行拉伸测试,并根据拉伸测试结果构建本构模型;

[0059]

其中,该本构模型(动态本构模型)用于表征试样金属的应力与应变之间的对应关系,该步骤中,分别对试样金属进行准静态和动态的拉伸测试,以得到动静态拉伸测试结果,该动静态拉伸测试结果包括试样金属在不同拉伸力的情况下与位移之间的对应关系、

不同应力状态下与应变之间的对应关系、不同应变率状态下与形变之间的对应关系。

[0060]

可选的,该步骤中,所述对试样金属进行拉伸测试,并根据拉伸测试结果构建本构模型,包括:

[0061]

分别对所述试样金属进行准静态拉伸测试和不同应变率下的拉伸测试,得到所述拉伸测试结果;

[0062]

其中,该拉伸测试结果包括试样金属在拉伸测试过程中,位移、应力和形变之间的对应关系,该步骤中,针对准静态拉伸测试,试样金属为片状试样,根据标准gbt228

‑

2002进行试样设计,拉伸速率控制在0.0005s

‑1,测试中采集试样金属上的拉伸力与位移曲线,测试需重复3次以上,得到准静态拉伸测试结果;在不同应变率拉伸测试(动态拉伸测试)过程中,动态拉伸测试采用高速拉伸测试机,选用不同的应变速率如0.1s

‑1、1s

‑1、10s

‑1、100s

‑1(应变率根据不同材料会有不同),通过标距长度进行估算拉伸速度,在测试过程中通过高速摄像机测量试样金属的变形,测试需重复3次以上,得到动态拉伸测试结果。

[0063]

根据所述拉伸测试结果生成工程应力应变曲线,并对所述工程应力应变曲线进行曲线变换,得到真实应力应变曲线;

[0064]

其中,根据准静态拉伸测试结果和动态拉伸测试结果生成工程应力应变曲线,根据公式1对所述工程应力应变曲线进行曲线变换,得到真实应力应变曲线;

[0065][0066]

公式1中,ε

tr

为真实应变,ε

en

为工程应变,σ

tr

为真实应力,σ

en

为工程应力。

[0067]

确定所述真实应力应变曲线的线弹性段和拟合斜率,得到弹性模量,并将所述真实应力应变曲线中,卸载后残余应变为预设百分比的应力值确定为屈服强度;

[0068]

其中,取真实应力应变曲线的线弹性段,拟合斜率作为材料的弹性模量,取卸载后残余应变为0.2%的应力值作为屈服强度。

[0069]

根据所述屈服强度截取所述真实应力应变曲线中的弹性段,并根据弹性段截取后的所述真实应力应变曲线、所述弹性模量和所述屈服强度构建所述本构模型。

[0070]

步骤s20,对所述试样件金属进行应力状态测试,根据应力状态测试结果和所述本构模型确定所述试样金属的等效断裂塑性应变

‑

应力三轴度曲线,并对所述试样金属进行应力状态仿真,以确定所述试样金属对应的损伤累积指数、应力减弱系数和等效临界塑性应变

‑

应力三轴度曲线;

[0071]

可选的,该步骤中,所述对所述试样件金属进行应力状态测试,并根据应力状态测试结果和所述本构模型确定所述试样金属的等效断裂塑性应变

‑

应力三轴度曲线,包括:

[0072]

根据所述本构模型对不同预设应力状态下的所述试样金属进行仿真,得到不同所述预设应力状态下的应力三轴度;

[0073]

其中,通过本构模型对不同预设应力状态下的试样金属进行仿真,得到试样金属在不同预设应力状态下的应力三轴度,该预设应力状态包括拉伸、剪切和穿孔等不同应力状态。

[0074]

根据所述应力三轴度,选取相应应力状态的所述试样金属进行应力状态测试,得到等效断裂应变及断裂位置;

[0075]

其中,根据应力三轴度选取相应的应力状态,并根据选取到的应力状态对试样金属进行拉伸、剪切和/或穿孔等不同应力状态的测试,得到试样金属的断裂应变值和断裂应变位置,该等效断裂应变为试样金属测试过程中断裂时的应变。

[0076]

根据所述断裂位置,在所述本构模型对不同预设应力状态下的所述试样金属进行仿真的结果中选取断裂位置单元,并根据所述断裂位置单元修正相应的所述应力三轴度;

[0077]

其中,基于断裂位置能有效地确定到相应预设应力状态下的断裂位置单元,基于确定到断裂位置单元,重新根据本构模型对不同预设应力状态下的试样金属进行仿真,得到修正后的应力三轴度;

[0078]

对所述等效断裂应变和修正后的所述应力三轴度进行曲线拟合,得到所述等效断裂塑性应变

‑

应力三轴度曲线;

[0079]

其中,基于等效断裂应变和修正后的应力三轴度进行多项式耦合,以达到进行曲线拟合的效果,得到该等效断裂塑性应变

‑

应力三轴度曲线。

[0080]

进一步地,该步骤中,所述根据仿真结果确定各有限元模型的损伤累积指数和应力减弱系数所采用的公式包括:

[0081][0082]

其中,δd为损伤变量增量,δε

p

为等效塑性应变增量,ε

f

(η)为与应力三轴度η相关的等效断裂塑性应变,n

d

为所述损伤累积指数;

[0083][0084]

其中,d

crit

为当稳定性变量累积到1时的损伤变量d

d

的数值,m为所述应力减弱系数,σ

e

为原始等效应力,为减弱后的等效应力。

[0085]

步骤s30,对各预设单元尺寸下的所述试样金属进行应力状态仿真,以确定所述试样金属的断裂应变修正因子

‑

单元尺寸曲线和预设仿真状态下的断裂应变修正因子;

[0086]

其中,该各预设单元尺寸可以根据需求进行设置,例如,该各预设单元尺寸包括0.5mm、1mm、2.5mm和5mm等尺寸,该预设仿真状态包括剪切和双轴拉伸状态等。

[0087]

该步骤中,通过对各预设单元尺寸下的试样金属进行应力状态仿真,基于仿真结果,能有效地确定到各预设单元尺寸对应的断裂应变修正因子,基于确定到的断裂应变修正因子与各预设单元尺寸之间的对应关系,以构建该断裂应变修正因子

‑

单元尺寸曲线。

[0088]

步骤s40,根据所述等效断裂塑性应变

‑

应力三轴度曲线、所述损伤累积指数、所述应力减弱系数、所述等效临界塑性应变

‑

应力三轴度曲线、所述断裂应变修正因子

‑

单元尺寸曲线和所述预设仿真状态下的断裂应变修正因子构建金属失效模型;

[0089]

其中,根据等效断裂塑性应变

‑

应力三轴度曲线、损伤累积指数、应力减弱系数、等效临界塑性应变

‑

应力三轴度曲线、断裂应变修正因子

‑

单元尺寸曲线和预设仿真状态下的断裂应变修正因子,对gissmo失效模型进行参数替换,得到该金属失效模型。

[0090]

本实施例中,通过对试样金属进行拉伸测试,并根据拉伸测试结果构建本构模型,基于试样金属的应力状态测试结果和构建的本构模型能有效地确定到试样金属的等效断裂塑性应变

‑

应力三轴度曲线,通过对试样金属进行应力状态仿真,基于试样金属的应力状

态仿真结果,能有效地确定到试样金属对应的损伤累积指数、应力减弱系数和等效临界塑性应变

‑

应力三轴度曲线,通过对各预设单元尺寸下的试样金属进行应力状态仿真,能有效地确定到试样金属的断裂应变修正因子

‑

单元尺寸曲线和预设仿真状态下的断裂应变修正因子,基于等效断裂塑性应变

‑

应力三轴度曲线、损伤累积指数、应力减弱系数、等效临界塑性应变

‑

应力三轴度曲线、断裂应变修正因子

‑

单元尺寸曲线和预设仿真状态下的断裂应变修正因子构建的金属失效模型,能有效地对不同应力状态、不同损伤累积和不同应力减弱下的金属进行失效分析,提高了金属失效分析的准确率。

[0091]

请参阅图2,图2是本技术另一实施例提供的一种金属失效模型构建方法的实现流程图。相对于图1实施例,本实施例提供的金属失效模型构建方法用于对图1实施例中的步骤s20作进一步细化,包括:

[0092]

步骤s21,根据所述试样金属的材料参数,分别建立不同预设应力状态下的有限元模型,并根据所述拉伸测试结果生成应力

‑

位移曲线;

[0093]

其中,为了获得试样金属在不同应力状态下的应力三轴度,以使得试样金属的测试工况包括0

‑

2/3应力三轴度值,首先需要对试样金属分别进行0

°

剪切、45

°

剪切、单轴拉伸、中心孔拉伸r2.5、缺口拉伸r7.5、缺口拉伸r4应力状态的有限元仿真,得到不同预设应力状态下的有限元模型,该步骤中,获取拉伸测试结果中应力与位移之间的对应关系,以构建该应力

‑

位移曲线。

[0094]

步骤s22,将各有限元模型中的损伤累积指数、应力减弱系数和临界应变的目标曲线设置为所述应力

‑

位移曲线;

[0095]

其中,将各有限元模型中gissmo失效模型参数损伤累积指数n

d

、应力减弱系数m、对应三轴度下临界应变设置为可变参数,设定3个参数的优化区间,并将目标曲线设置为试样金属拉伸测试得到的应力

‑

位移曲线,gissmo失效模型是基于应力状态的非线性损伤累积模型,其定义了非线性的累积。

[0096]

步骤s23,分别对各有限元模型进行仿真,并根据仿真结果确定各有限元模型的损伤累积指数、应力减弱系数和临界应变;

[0097]

其中,损伤累积模型如公式3:

[0098][0099]

式中:δd为损伤变量增量,当达到1时试样金属发生失效,δε

p

为等效塑性应变增量,ε

f

(η)为与应力三轴度η相关的等效断裂塑性应变,n

d

为非线性的损伤累积指数。

[0100]

应力减弱系数m,由试样金属的拉伸测试中得到的应力

‑

位移曲线可知,在材料达到加载极限后,材料应力会逐渐减少到0,而不是脆断到0,针对此现象,gissmo失效模型定义了决定是否开始应力减弱的材料稳定性变量f,其与损伤值具有一样的累积形式:

[0101][0102]

式中:加载时f根据公式分线性累积,随着塑性应变逐渐增加,稳定形变f逐渐增

加,当f增加到1后,开始应f为稳定性变量,δf为稳定性变量增量,ε

crit

(η)为与应力三轴度η相关的等效临界塑性应变。应力减弱系数计算时,此时的损伤变量d

d

被储存为d

crit

,减弱时的应力计算公式:

[0103][0104]

式中:d

crit

为当f累积到1时的损伤变量d

d

的数值,m为与损伤相关的应力减弱系数,σ

e

原始等效应力,减弱后的等效应力,应力减弱开始后,随着损伤变量d

d

的继续增大,应力逐渐减少,当d

d

增加到1时,应力减弱至0,gissmo失效模型这种特性有效避免了仿真结果中材料的脆断现象。

[0105]

步骤s24,确定各有限元模型之间损伤累积指数、应力减弱系数和临界应变的交集参数,得到所述试样金属对应的损伤累积指数、应力减弱系数;

[0106]

其中,确定每个有限元模型中gissmo失效模型对应的n

d

、m、对应三轴度下临界应变,再确定各gissmo失效模型之间的共有范围,得到该交集参数,该交集参数包括各gissmo失效模型之间n

d

、m和临界应变之间的共有范围。

[0107]

步骤s25,根据所述交集参数对各有限元模型进行拉伸测试,并根据各有限元模型的拉伸测试结果生成所述等效临界塑性应变

‑

应力三轴度曲线;

[0108]

其中,基于该交集参数对各有限元模型分别进行0

°

剪切和穿孔状态的拉伸测试仿真,并根据0

°

剪切和穿孔状态的仿真确定临界应变与应力三轴度之间的对应关系,得到该等效临界塑性应变

‑

应力三轴度曲线。

[0109]

本实施例中,通过将各有限元模型中的损伤累积指数、应力减弱系数和临界应变的目标曲线设置为应力

‑

位移曲线,保障了各有限元模型中损伤累积指数、应力减弱系数和临界应变的参数更新,通过确定每个有限元模型中gissmo失效模型对应的n

d

、m和临界应变之间的共有范围,得到该交集参数,基于该交集参数有效地提高了各有限元模型拉伸测试的准确性,基于各有限元模型的拉伸测试结果,能有效地构建该等效临界塑性应变

‑

应力三轴度曲线。

[0110]

请参阅图3,图3是本技术再一实施例提供的一种金属失效模型构建方法的实现流程图。相对于图1实施例,本实施例提供的金属失效模型构建方法用于对图1实施例中的步骤s30作进一步细化,包括:

[0111]

步骤s31,根据所述交集参数和所述试样金属的材料参数建立仿真模型,并根据各预设单元尺寸分别对所述仿真模型进行网格划分;

[0112]

其中,采用单元尺寸分别为0.5mm、1mm、2.5mm、5mm分别对仿真模型进行网格划分。

[0113]

步骤s32,根据网络划分后的各仿真模型分别进行单轴拉伸仿真,并分别提取所述试样金属断裂时的塑性等效应变;

[0114]

其中,通过网络划分后的各仿真模型进行单轴拉伸仿真,基于仿真结果,以提取试样金属断裂时4种网格模拟所得的塑性等效应变。

[0115]

步骤s33,根据所述塑性等效应变确定断裂应变修正因子,并根据所述断裂应变修正因子和各预设单元尺寸之间的对应关系生成所述断裂应变修正因子

‑

单元尺寸曲线;

[0116]

其中,通过对塑性等效应变进行修正,以确定定断裂应变修正因子,由于单元尺寸

的增加,试样金属的断裂位移明显增加。针对此现象,本实施例提出了对于塑性等效应的修正函数∧(l

e,

η),在损伤累积过程中对损伤变量进行修正,加速了大尺寸下的损伤累积:

[0117][0118]

其中,修正函数不仅与单元尺寸有关,还和三轴应力度有关,随着应力三轴度的增加和减少,修正函数∧(l

e,

η)按照线性规律递增如公式6,式中α(l

e,

)单轴拉伸测试中断裂应变修正因子与单元尺寸的函数,β

shear

和k

shear

分别为纯剪切状态下断裂应变尺寸效应修正函数和缩小因子,β

biaxial

和k

biaxial

分别为二轴应力状态下断裂应变尺寸效应修正函数和缩小因子。

[0119]

步骤s34,根据第一预设单元尺寸和第二预设单元尺寸分别对所述仿真模型进行网格划分,得到第一模型和第二模型;

[0120]

其中,该第一预设单元尺寸和第二预设单元尺寸均可以需求进行设置,该步骤中的第一预设单元尺寸和第二预设单元尺寸分别为0.5mm和5mm,即,采用单元尺寸分别为0.5mm、5mm进行网格划分,得到第一模型和第二模型。

[0121]

步骤s35,分别对所述第一模型和所述第二模型进行剪切仿真,并调节所述第一模型和所述第二模型之间的断裂应变修正因子,直至所述第一模型和所述第二模型中,所述试样金属的断裂信息与所述拉伸测试的结果之间满足预设收敛条件,输出调节后的所述第一模型和所述第二模型之间的断裂应变修正因子,得到第一断裂应变修正因子;

[0122]

其中,该断裂信息包括断裂时间点和断裂应变,分别对第一模型和第二模型进行0

°

剪切仿真,并调节断裂应变修正因子,使得0.5mm、5mm单元尺寸下断裂时刻、断裂应变与试样金属的拉伸测试结果一致。

[0123]

步骤s36,分别对所述第一模型和所述第二模型进行冲孔仿真,并调节所述第一模型和所述第二模型之间的断裂应变修正因子,直至所述第一模型和所述第二模型中,所述试样金属的断裂信息与所述拉伸测试的结果之间满足预设收敛条件,输出调节后的所述第一模型和所述第二模型之间的断裂应变修正因子,得到第二断裂应变修正因子;

[0124]

其中,该预设仿真状态下的断裂应变修正因子包括第一断裂应变修正因子和第二断裂应变修正因子,该步骤中,分别对第一模型和第二模型进行冲孔仿真,调节断裂应变修正因子(双轴拉伸)使得0.5mm、5mm单元尺寸下断裂时刻、断裂应变与试样金属的拉伸测试结果一致。

[0125]

请参阅图4,为本实施例提供的步骤s30的具体实施流程图,其中,首先通过ls

‑

opt优化确定可以使用于不同应力状态的参数n

d

和m,再根据测试结果优化临界应变

‑

应力三轴

度曲线。由于单轴拉伸、中心孔拉伸、缺口拉伸测试缺口位置应力状态相对简单,因此,以此三种工况进行优化设计,将三种应力状态试样的有限元模型中gissmo失效模型参数n

d

、m、对应三轴度下临界应变设置为可变参数,设定3个参数的优化区间,目标曲线设置为试样金属拉伸测试得到的应力

‑

位移曲线,通过多次迭代计算确定每个gissmo失效模型中适合的n

d

、m、对应三轴度下临界应变,再从3种不同工况应力状态试样的优化结果中确定共有的n

d

和m范围,基于基于确定到的共有的n

d

和m范围,得到该试样金属对应的线性的损伤累积指数n

d

、应力减弱系数m,并保证n

d

和m值不变,找到不同应力状态下的临界应变数值。在得到上述三种工况应力状态的临界应变数值后,以上述数值为基础进行复杂应力状态(0

°

剪切和穿孔)的仿真,并得到复杂应力状态下的临界应变,以确定临界应变与应力三轴度曲线,得到该等效临界塑性应变

‑

应力三轴度曲线。

[0126]

本实施例中,通过交集参数和试样金属的材料参数建立仿真模型,并根据各预设单元尺寸分别对仿真模型进行网格划分,保障了对不同预设单元尺寸下仿真模型的单轴拉伸仿真,基于不同预设单元尺寸下仿真模型的单轴拉伸仿真结果,能有效地提取到试样金属断裂时的塑性等效应变,基于塑性等效应变能有效确定到断裂应变修正因子,基于断裂应变修正因子和各预设单元尺寸之间的对应关系,能有效地生成断裂应变修正因子

‑

单元尺寸曲线。

[0127]

请参阅图5,图5是本技术实施例提供的一种金属失效模型构建装置100的结构框图。本实施例中该金属失效模型构建装置100包括的各单元用于执行图1、图2、图3对应的实施例中的各步骤。具体请参阅图1、图2、图3以及图1、图2、图3所对应的实施例中的相关描述。为了便于说明,仅示出了与本实施例相关的部分。参见图5,金属失效模型构建装置100包括:本构模型构建单元10、应力状态仿真单元11和金属失效模型构建单元12,其中:

[0128]

本构模型构建单元10,用于对试样金属进行拉伸测试,并根据拉伸测试结果构建本构模型,所述本构模型用于表征所述试样金属的应力与应变之间的对应关系。

[0129]

其中,本构模型构建单元10还用于:分别对所述试样金属进行准静态拉伸测试和不同应变率下的拉伸测试,得到所述拉伸测试结果,所述拉伸测试结果包括所述试样金属在拉伸测试过程中,位移、应力和形变之间的对应关系;

[0130]

根据所述拉伸测试结果生成工程应力应变曲线,并对所述工程应力应变曲线进行曲线变换,得到真实应力应变曲线;

[0131]

确定所述真实应力应变曲线的线弹性段和拟合斜率,得到弹性模量,并将所述真实应力应变曲线中,卸载后残余应变为预设百分比的应力值确定为屈服强度;

[0132]

根据所述屈服强度截取所述真实应力应变曲线中的弹性段,并根据弹性段截取后的所述真实应力应变曲线、所述弹性模量和所述屈服强度构建所述本构模型。

[0133]

应力状态仿真单元11,用于对所述试样件金属进行应力状态测试,根据应力状态测试结果和所述本构模型确定所述试样金属的等效断裂塑性应变

‑

应力三轴度曲线,并对所述试样金属进行应力状态仿真,以确定所述试样金属对应的损伤累积指数、应力减弱系数和等效临界塑性应变

‑

应力三轴度曲线;对各预设单元尺寸下的所述试样金属进行应力状态仿真,以确定所述试样金属的断裂应变修正因子

‑

单元尺寸曲线和预设仿真状态下的断裂应变修正因子。

[0134]

其中,该应力状态仿真单元11还用于:根据所述本构模型对不同预设应力状态下

的所述试样金属进行仿真,得到不同所述预设应力状态下的应力三轴度;

[0135]

根据所述应力三轴度,选取相应应力状态的所述试样金属进行应力状态测试,得到等效断裂应变及断裂位置;

[0136]

根据所述断裂位置,在所述本构模型对不同预设应力状态下的所述试样金属进行仿真的结果中选取断裂位置单元,并根据所述断裂位置单元修正相应的所述应力三轴度;

[0137]

对所述等效断裂应变和修正后的所述应力三轴度进行曲线拟合,得到所述等效断裂塑性应变

‑

应力三轴度曲线。

[0138]

可选的,该应力状态仿真单元11还用于:根据所述试样金属的材料参数,分别建立不同预设应力状态下的有限元模型,并根据所述拉伸测试结果生成应力

‑

位移曲线;

[0139]

将各有限元模型中的损伤累积指数、应力减弱系数和临界应变的目标曲线设置为所述应力

‑

位移曲线;

[0140]

分别对各有限元模型进行仿真,并根据仿真结果确定各有限元模型的损伤累积指数、应力减弱系数和临界应变;

[0141]

确定各有限元模型之间损伤累积指数、应力减弱系数和临界应变的交集参数,得到所述试样金属对应的损伤累积指数、应力减弱系数;

[0142]

根据所述交集参数对各有限元模型进行拉伸测试,并根据各有限元模型的拉伸测试结果生成所述等效临界塑性应变

‑

应力三轴度曲线。

[0143]

进一步地,该应力状态仿真单元11还用于:根据所述交集参数和所述试样金属的材料参数建立仿真模型,并根据各预设单元尺寸分别对所述仿真模型进行网格划分;

[0144]

根据网络划分后的各仿真模型分别进行单轴拉伸仿真,并分别提取所述试样金属断裂时的塑性等效应变;

[0145]

根据所述塑性等效应变确定断裂应变修正因子,并根据所述断裂应变修正因子和各预设单元尺寸之间的对应关系生成所述断裂应变修正因子

‑

单元尺寸曲线。

[0146]

更进一步地,该应力状态仿真单元11还用于:根据第一预设单元尺寸和第二预设单元尺寸分别对所述仿真模型进行网格划分,得到第一模型和第二模型;

[0147]

分别对所述第一模型和所述第二模型进行剪切仿真,并调节所述第一模型和所述第二模型之间的断裂应变修正因子,直至所述第一模型和所述第二模型中,所述试样金属的断裂信息与所述拉伸测试的结果之间满足预设收敛条件,输出调节后的所述第一模型和所述第二模型之间的断裂应变修正因子,得到第一断裂应变修正因子,所述断裂信息包括断裂时间点和断裂应变;

[0148]

分别对所述第一模型和所述第二模型进行冲孔仿真,并调节所述第一模型和所述第二模型之间的断裂应变修正因子,直至所述第一模型和所述第二模型中,所述试样金属的断裂信息与所述拉伸测试的结果之间满足预设收敛条件,输出调节后的所述第一模型和所述第二模型之间的断裂应变修正因子,得到第二断裂应变修正因子;

[0149]

所述预设仿真状态下的断裂应变修正因子包括所述第一断裂应变修正因子和所述第二断裂应变修正因子。

[0150]

可选的,本实施例中,所述根据仿真结果确定各有限元模型的损伤累积指数和应力减弱系数所采用的公式包括:

[0151][0152]

其中,δd为损伤变量增量,δε

p

为等效塑性应变增量,ε

f

(η)为与应力三轴度η相关的等效断裂塑性应变,n

d

为所述损伤累积指数;

[0153][0154]

其中,d

crit

为当稳定性变量累积到1时的损伤变量d

d

的数值,m为所述应力减弱系数,σ

e

为原始等效应力,为减弱后的等效应力。

[0155]

金属失效模型构建单元12,用于根据所述等效断裂塑性应变

‑

应力三轴度曲线、所述损伤累积指数、所述应力减弱系数、所述等效临界塑性应变

‑

应力三轴度曲线、所述断裂应变修正因子

‑

单元尺寸曲线和所述预设仿真状态下的断裂应变修正因子构建金属失效模型。

[0156]

请参阅图6,为本实施例中金属失效模型构建装置100的系统框架图,该系统框架包括测试模块、仿真模块和材料数据库模块,其中:

[0157]

该测试模块用于分别对试样金属进行准静态拉伸测试、不同应变率高速拉伸测试(动态拉伸测试)和不同应力状态拉伸测试,其中,准静态拉伸测试、不同应变率高速拉伸测试为动静态测试,可以构建试样金属对应的本构模型,不同应力状态拉伸测试为得到金属失效模型提供基础数据;

[0158]

(1)在准静态拉伸测试过程中,试样金属为片状试样,根据标准gbt228

‑

2002进行试样设计,拉伸速率控制在0.0005s

‑1,测试中采集试样金属上的拉伸力与位移曲线,测试需重复3次以上,得到准静态拉伸测试结果。

[0159]

(2)在不同应变率高速拉伸测试过程中,动态拉伸测试采用高速拉伸测试机,选用不同的应变速率如0.1s

‑1、1s

‑1、10s

‑1、100s

‑1(应变率根据不同材料会有不同),通过标距长度进行估算拉伸速度,在测试过程中通过高速摄像机测量试样金属的变形,测试需重复3次以上,得到动态拉伸测试结果。

[0160]

(3)在不同应力状态拉伸测试过程中,试样金属为片状,采用准静态拉伸测试机,在测试过程中通过高速摄像机测量试样金属的变形,为避免应变率的变化,所有试样金属加载速度均采用5mm/min,拉伸测试考虑不同的应力三轴度,选用0

°

剪切、45

°

剪切、单轴拉伸、中心孔拉伸r2.5、缺口拉伸r7.5、缺口拉伸r4。除拉伸测试外,还需进行穿孔测试,试样金属通过法兰盘固定在底座,在测试过程中,底座固定,上方压头持续下移,直至试样金属穿透,得到不同应力状态拉伸测试结果。

[0161]

该仿真模块包括不同应力状态拉伸仿真、ls

‑

opt优化仿真和不同单元尺寸仿真,其中:

[0162]

(1)在不同应力状态拉伸仿真过程中:为了获得试样金属在不同应力状态下的应力三轴度,以使得试样金属的测试工况包括0

‑

2/3应力三轴度值,首先需要对试样金属分别进行0

°

剪切、45

°

剪切、单轴拉伸、中心孔拉伸r2.5、缺口拉伸r7.5、缺口拉伸r4工况的有限元仿真,因是否考虑材料失效对试样金属变形中的应力三轴度影响不大,本实施例基于构建得到的本构模型计算试样金属在不同应力状态下的应力三轴度,并在结果中提取中间位

置单元的平均应力三轴度。由于应力三轴度的数值选取的是中间位置单元的应力三轴度平均值,不能完全代表真实的应力三轴度,仅用于初步的试样设计,在不同应力状态拉伸测试后,记录断裂失效位置,并在有限元计算结果中提取失效单元的应力三轴度,本实施例中,基于不同应力状态拉伸仿真结果,以构建等效断裂塑性应变

‑

应力三轴度曲线。

[0163]

(2)在ls

‑

opt优化仿真过程中:由于通过不同应力状态拉伸仿真仅可得到等效断裂应变

‑

应力三轴度曲线,非线性的损伤累积指数n

d

、应力减弱系数m和等效临界塑性应变

‑

应力三轴度曲线都需要通过ls

‑

opt优化仿真得到。

[0164]

本实施例中,请参阅图4,首先通过ls

‑

opt优化确定可以使用于不同应力状态的参数n

d

和m,再根据测试结果优化临界应变

‑

应力三轴度曲线。由于单轴拉伸、中心孔拉伸、缺口拉伸测试缺口位置应力状态相对简单,因此,以此三种工况进行优化设计,将三种应力状态试样的有限元模型中gissmo失效模型参数n

d

、m、对应三轴度下临界应变设置为可变参数,设定3个参数的优化区间,目标曲线设置为试样金属拉伸测试得到的应力

‑

位移曲线,通过多次迭代计算确定每个gissmo失效模型中适合的n

d

、m、对应三轴度下临界应变,再从3种不同工况应力状态试样的优化结果中确定共有的n

d

和m范围,基于基于确定到的共有的n

d

和m范围,得到该试样金属对应的线性的损伤累积指数n

d

、应力减弱系数m,并保证n

d

和m值不变,找到不同应力状态下的临界应变数值。在得到上述三种工况应力状态的临界应变数值后,以上述数值为基础进行复杂应力状态(0

°

剪切和穿孔)的仿真,并得到复杂应力状态下的临界应变,以确定临界应变与应力三轴度曲线,得到该等效临界塑性应变

‑

应力三轴度曲线。

[0165]

(3)在不同单元尺寸仿真过程中:首先对试样金属进行单轴拉伸测试的仿真,采用前述得到的本构模型及gissmo材料失效模型(不含单元尺寸效应),采用单元尺寸分别为0.5mm(前述分析均采用此单元尺寸)、1mm、2.5mm、5mm进行网格划分,进行单轴拉伸仿真,提取断裂时4种网格模拟所得的塑性等效应变,并使得四种网格的断裂应变接近,得到断裂应变修正因子,再用多项式拟合得到断裂应变修正因子

‑

单元尺寸曲线;

[0166]

采用前述得到的本构模型及gissmo材料失效模型(不含单元尺寸效应),采用单元尺寸分别为0.5mm(前述分析均采用此单元尺寸)、5mm进行网格划分,进行0

°

剪切仿真,调节断裂应变修正因子(0

°

剪切,第一断裂应变修正因子)使得0.5mm、5mm单元尺寸下断裂时刻、断裂应变与试样金属的拉伸测试结果一致;

[0167]

采用前述得到的本构模型及gissmo材料失效模型(不含单元尺寸效应),采用单元尺寸分别为0.5mm(前述分析均采用此单元尺寸)、5mm进行网格划分,进行冲孔仿真,调节断裂应变修正因子(双轴拉伸,第二断裂应变修正因子)使得0.5mm、5mm单元尺寸下断裂时刻、断裂应变与试样金属的拉伸测试结果一致。

[0168]

该材料数据库模块包括本构模型数据库和金属失效模型数据库,其中:

[0169]

(1)在本构模型数据库中:根据准静态拉伸测试和不同应变率高速拉伸测试测试数据生成工程应力应变曲线,根据公式1将工程应力应变曲线转换成真实应力应变曲线。取真实应力应变曲线的线弹性段,拟合斜率作为材料的弹性模量,取卸载后残余应变为0.2%的应力值作为屈服强度。

[0170][0171]

公式1中,ε

tr

为真实应变,ε

en

为工程应变,σ

tr

为真实应力,σ

en

为工程应力。

[0172]

(2)在金属失效模型数据库中包括:应力三轴度、损伤累积指数、应力减弱系数、等效断裂塑性应变

‑

应力三轴度曲线、等效临界塑性应变

‑

应力三轴度曲线和单元尺寸效应,其中:

[0173]

应力三轴度,由于材料的断裂应变与应力状态有关,在衡量试样金属应力状态时,多采用应力三轴度的概念,应力三轴度的定义为公式2:

[0174][0175]

其中,η为应力三轴度,σ1、σ2、σ3分别为第1、第2、第3主应力。

[0176]

损伤累积指数n

d

,gissmo失效模型是基于应力状态的非线性损伤累积模型,其定义了非线性的累积,损伤累积模型如公式3:

[0177][0178]

式中:δd为损伤变量增量,当达到1时试样金属发生失效,δε

p

为等效塑性应变增量,ε

f

(η)为与应力三轴度η相关的等效断裂塑性应变,n

d

为非线性的损伤累积指数。

[0179]

应力减弱系数m,由试样金属的拉伸测试中得到的应力

‑

位移曲线可知,在材料达到加载极限后,材料应力会逐渐减少到0,而不是脆断到0,针对此现象,gissmo失效模型定义了决定是否开始应力减弱的材料稳定性变量f,其与损伤值具有一样的累积形式:

[0180][0181]

式中:加载时f根据公式分线性累积,随着塑性应变逐渐增加,稳定形变f逐渐增加,当f增加到1后,开始应f为稳定性变量,δf为稳定性变量增量,ε

crit

(η)为与应力三轴度η相关的等效临界塑性应变。应力减弱系数计算时,此时的损伤变量d

d

被储存为d

crit

,减弱时的应力计算公式:

[0182][0183]

式中:d

crit

为当f累积到1时的损伤变量d

d

的数值,m为与损伤相关的应力减弱系数,σ

e

原始等效应力,减弱后的等效应力,应力减弱开始后,随着损伤变量d

d

的继续增大,应力逐渐减少,当d

d

增加到1时,应力减弱至0,gissmo失效模型这种特性有效避免了仿真结果中材料的脆断现象。

[0184]

等效断裂塑性应变

‑

应力三轴度曲线,等效断裂塑性应变为试样金属断裂时的应变,根据测试结果获得,再根据之前计算得到应力三轴度数值,采用多项式曲线对断裂应变

‑

应力三轴度曲线进行拟合,得到等效断裂塑性应变

‑

应力三轴度曲线。

[0185]

等效临界塑性应变

‑

应力三轴度曲线,等效临界塑性应变为当f累积到1时的等效塑性应变,因此,基于当f累积到1时的等效塑性应变与应力三轴度之间的对应关系,以构建该等效临界塑性应变

‑

应力三轴度曲线。

[0186]

单元尺寸效应,由于单元尺寸增加,试样金属的断裂位移明显增加。针对此现象,本实施例提出了对于断裂应变的修正函数∧(l

e,

η),在损伤累积过程中对损伤变量进行修正,加速了大尺寸下的损伤累积:

[0187][0188]

其中,修正函数不仅与单元尺寸有关,还和三轴应力度有关,随着应力三轴度的增加和减少,修正函数∧(l

e,

η)按照线性规律递增如公式6,式中α(l

e,

)单轴拉伸测试中断裂应变修正因子与单元尺寸的函数,β

shear

和k

shear

分别为纯剪切状态下断裂应变尺寸效应修正函数和缩小因子,β

biaxial

和k

biaxial

分别为二轴应力状态下断裂应变尺寸效应修正函数和缩小因子。

[0189]

本实施例中,通过对试样金属进行拉伸测试,并根据拉伸测试结果构建本构模型,基于试样金属的应力状态测试结果和构建的本构模型能有效地确定到试样金属的等效断裂塑性应变

‑

应力三轴度曲线,通过对试样金属进行应力状态仿真,基于试样金属的应力状态仿真结果,能有效地确定到试样金属对应的损伤累积指数、应力减弱系数和等效临界塑性应变

‑

应力三轴度曲线,通过对各预设单元尺寸下的试样金属进行应力状态仿真,能有效地确定到试样金属的断裂应变修正因子

‑

单元尺寸曲线和预设仿真状态下的断裂应变修正因子,基于等效断裂塑性应变

‑

应力三轴度曲线、损伤累积指数、应力减弱系数、等效临界塑性应变

‑

应力三轴度曲线、断裂应变修正因子

‑

单元尺寸曲线和预设仿真状态下的断裂应变修正因子构建的金属失效模型,能有效地对不同应力状态、不同损伤累积和不同应力减弱下的金属进行失效分析,提高了金属失效分析的准确率。

[0190]

图7是本技术另一实施例提供的一种终端设备2的结构框图。如图7所示,该实施例的终端设备2包括:处理器20、存储器21以及存储在所述存储器21中并可在所述处理器20上运行的计算机程序22,例如金属失效模型构建方法的程序。处理器20执行所述计算机程序23时实现上述各个金属失效模型构建方法各实施例中的步骤,例如图1所示的s10至s40,或者图2所示的s21至s25,或者图3所示的s31至s36。或者,所述处理器20执行所述计算机程序22时实现上述图5对应的实施例中各单元的功能,例如,图5所示的单元10至12的功能,具体

请参阅图4对应的实施例中的相关描述,此处不赘述。

[0191]

示例性的,所述计算机程序22可以被分割成一个或多个单元,所述一个或者多个单元被存储在所述存储器21中,并由所述处理器20执行,以完成本技术。所述一个或多个单元可以是能够完成特定功能的一系列计算机程序指令段,该指令段用于描述所述计算机程序22在所述终端设备2中的执行过程。例如,所述计算机程序22可以被分割成本构模型构建单元10、应力状态仿真单元11和金属失效模型构建单元12,各单元具体功能如上所述。

[0192]

所述终端设备可包括,但不仅限于,处理器20、存储器21。本领域技术人员可以理解,图7仅仅是终端设备2的示例,并不构成对终端设备2的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件,例如所述终端设备还可以包括输入输出设备、网络接入设备、总线等。

[0193]

所称处理器20可以是中央处理单元(central processing unit,cpu),还可以是其它通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现成可编程门阵列(field

‑

programmable gate array,fpga)或者其它可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。

[0194]

所述存储器21可以是所述终端设备2的内部存储单元,例如终端设备2的硬盘或内存。所述存储器21也可以是所述终端设备2的外部存储设备,例如所述终端设备2上配备的插接式硬盘,智能存储卡(smart media card,smc),安全数字(secure digital,sd)卡,闪存卡(flash card)等。进一步地,所述存储器21还可以既包括所述终端设备2的内部存储单元也包括外部存储设备。所述存储器21用于存储所述计算机程序以及所述终端设备所需的其它程序和数据。所述存储器21还可以用于暂时地存储已经输出或者将要输出的数据。

[0195]

本技术实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时可实现上述各个方法实施例中的步骤。

[0196]

以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1