一种基于STEP-NC标准的模块化三维建模方法

一种基于step

‑

nc标准的模块化三维建模方法

技术领域

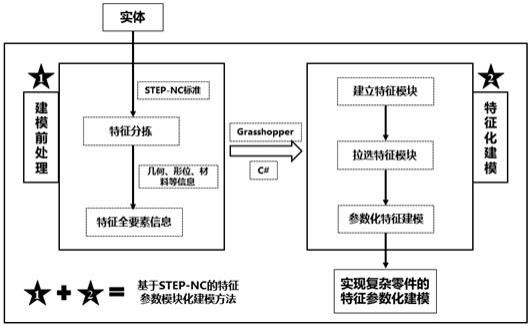

1.本发明涉及三维建模领域,特别涉及一种基于step

‑

nc标准的模块化三维建模方法。

背景技术:

2.随着制造技术的不断发展,当前阶段的制造模式逐渐不能满足工件的加工需求。目前,对大多数工件加工而言cnc机床仍采用“g和m代码”语言进行编程,数控程序通常由cad/cam系统生成。这种制造模式存在程序可移植性差、工件加工信息不全等缺点,类比程序编程,可以把这种制造模式成为面向过程的制造模式。为了弥补以上缺点,国际标准化组织制定了step标准用来取代“g和m代码”语言编程,其是cad/cam系统和cnc机床之间的一种新的数据传输模型。它是针对加工特征的新型制造模式,相当于用面向对象的制造模式代替面向过程的制造。因此,面对step标准在制造中的快速发展,急需一种新型的三维建模方法。

3.现有技术中,对于工件特征的前期处理采用了不同的方法。一种为特征识别的方法:专利cn201910252035公开了一种基于step的智能特征识别方法,采用bp神经网络和人工蚁群相结合算法实现step

‑

nc特征识别;专利cn201310103134公开了基于特征的复杂零件数控加工制造方法,其中采用了全息属性面边图的方法进行了特征识别。这种特征识别方法存在识别度误差、通用性差及识别过程耗时等缺点;另一种方法是基于cad软件的二次开发,这种方法虽然避免了第一种方法的缺点,但都是基于特征建模或定义进行特征库建立。因此存在以下缺点:(1)特征库的扩展较为繁琐;(2)无法可视化参数化建模过程,设计者在后续修改cad模型时只能想象过程修改;(3)开发采用的是对话框模式,一旦工件的特征较为复杂并出现多特征耦合时,无法进行后续特征设计与修改。

4.综上所述,亟需一种新的基于step

‑

nc的模块化三维建模方法。

技术实现要素:

5.本发明的目的在于克服现有技术的缺陷,本发明提供了一种基于step

‑

nc标准的模块化三维建模方法,能够建立基于iso14649

‑

10标准的step

‑

nc加工特征单元模块,可以实现工件参数化建模过程可视化,并通过拉拽模块的方式实现对复杂工件的特征化建模,该方法具有高效、准确、低成本等优点。

6.本发明的技术方案是:一种基于step

‑

nc标准的模块化三维建模方法,具体包括以下步骤:步骤s100:对复杂工件进行前处理;步骤s200:根据所述步骤s100得到的复杂工件前处理结果选择所需的step

‑

nc加工特征单元模块;步骤s300:根据所述步骤s100前处理的结果和所述步骤s200选择的step

‑

nc加工特征单元模块完成复杂工件的参数化建模。

7.进一步地,步骤s100具体包括以下步骤:步骤s110:根据iso14649

‑

10标准对复杂工件进行加工特征单元分拣;步骤s120:对所述步骤s110的加工特征单元进行加工特征提取,提取工件参数化建模所需的加工特征;步骤s130:确定所述步骤s120中提取的加工特征的全要素信息。

8.进一步地,所述全要素信息包括所有加工特征的几何信息、形位信息、材料信息、表面信息,用于三维软件的后续特征化建模。

9.进一步地,所述步骤s200具体包括以下步骤:步骤s210:根据所述步骤s110所分拣的加工特征单元拖选相应的step

‑

nc加工特征单元模块;步骤s220:根据所述步骤s210拖选的step

‑

nc加工特征单元模块拖选单元组合模块。

10.进一步地,所述step

‑

nc加工特征单元与iso14649

‑

10标准中规定的最简加工单元一一对应,所述单元组合模块能实现复杂工件中的各个加工特征单元的布尔加减运算。

11.进一步地,所述step

‑

nc单元模块和所述单元组合模块包括左侧输入端和右侧输出端。

12.进一步地,所述步骤s300具体包括以下步骤:步骤s310:根据步骤s100中获得的全要素信息,按照iso14649

‑

10标准选择每个step

‑

nc单元模块左侧输入端对应的输入项;步骤s320:将步骤s200所拖选出的step

‑

nc加工特征单元块通过连线的方式有序的连接起来,最终实现复杂工件的参数化建模。

13.进一步地,iso14649

‑

10标准中每个加工特征单元都继承父类属性及独特属性,所述属性构成了参数化模块中的参数集合,所述输入项对应参数化模块的参数集合。

14.进一步地,步骤s200和步骤s300是基于c#编程语言开发与rhino中的grasshopper的实体模块来实现的。

15.进一步地,在rhino中创建与iso14649

‑

10标准中规定的最简加工特征单元一一对应的step

‑

nc加工特征单元模块。

16.本发明具有以下有益效果:(1)本发明能够实现基于step

‑

nc的复杂零件模块化三维建模,通过步骤一的过程可以得到复杂工件离散后的最简加工特征,并通过步骤二在设计页面中拖选所需的step

‑

nc加工特征单元,最后通过步骤三的有序连线实现基于step

‑

nc的复杂工件模块化三维建模。

17.(2)通过本发明的建模方法,能够可以实现多形状的加工特征建模,这是由于本发明方法严格按照iso14649

‑

10标准,即step

‑

nc标准进行建模,解决了传统采用数据库建模方法的局限性。即工艺人员可以通过更改基础形状更改加工特征,例如,step

‑

nc中的封闭槽特征,其底面形状既可以为标准的矩形也可以为其他形状。在传统数据库建模方法中,若封闭槽特征的底面采用不规则形状,则需要设计人员进行数据库的再次开发,增加了工艺人员工作时长与难度,而本发明方法可以不用进行再次开发,只需更改封闭槽加工特征左侧输入端的底面形状就可;将用于建筑和工业设计领域的grasshopper用于零件加工三维

建模中,并基于c#编程语言开发适用于step

‑

nc标准的grasshopper的step

‑

nc加工特征单元,通过step

‑

nc加工特征单元之间的连线完成复杂工件的三维建模。

18.(3)本发明的建模方法可以实现复杂工件设计过程的可视化,可以可视化不同参数组合下的复杂工件状态;能够实现让工艺设计人员当工件结构复杂且各特征相互耦合时,更加清楚、直观的观测到各加工特征的变化情况。通过本发明的建模方法,将有效降低工艺设计人员的设计时长与人数。

19.(4)本发明的建模方法不仅可以实现传统方法获得整体工件加工的step

‑

nc数据结构,并可以通过特征模块直接获得传统方法无法获得的独立特征的step

‑

nc数据结构。这样可以实现个体特征与整体特征的解耦,大幅度提高面向加工特征的优化效率。

附图说明

20.图1是本发明的方法流程图;图2是本发明实施例1工件示意图;图3是本发明实施例1对比工件示意图;图4是本发明实施例1参数化模块的示意图;图5是本发明实施例1设计过程的流程示意图;图6是本发明实施例2工件示意图;图7是本发明实施例2参数化模块的示意图;图8是本发明实施例2三维软件操作界面示意图。

具体实施方式

21.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1如图1

‑

5所示,一种基于step

‑

nc标准的模块化三维建模方法,该方法基于c#编程语言开发与rhino(3d造型软件)中的grasshopper的实体模块来实现的,在rhino(3d造型软件)中创建iso14649

‑

10标准(step

‑

nc标准)中规定的最简加工特征单元的step

‑

nc加工特征单元模块,从而实现复杂工件的模块化、参数化、可视化的三维建模,具体包括以下步骤:步骤s100:对复杂工件进行前处理。

23.具体包括以下步骤:步骤s110:根据iso14649

‑

10标准(step

‑

nc标准)对复杂工件进行加工特征单元分拣。

24.加工特征单元分拣是指将复杂工件离散成iso14649

‑

10标准(step

‑

nc标准)中的最简加工特征单元的组合。

25.当遇到多特征耦合时注意严格按照iso14649

‑

10标准(step

‑

nc标准)来进行加工特征单元分拣;具体的,步骤s110中加工特征单元分拣标准可用集合的方式进行表达,如下所示:mf={rp、pf、cp、op、ws、rs、fs、ls、os、st、fh、sh、ch、bs、sc}

mf:加工特征rp:毛坯pf:平面cp:封闭槽op:开口槽ws:半月狭槽rs:半圆狭槽fs:平面狭槽ls:环形狭槽os:开口狭槽st:台阶fh:平底孔sh:球底孔ch:圆锥底孔bs:凸台sc:球形盖按照此分拣标准,可将图2中实施例的特征分拣为毛坯、封闭槽及圆锥底孔三个加工特征单元,其表达如下所示:mf= rp+cp+ch步骤s120:对步骤s110的加工单元进行加工特征提取,提取工件参数化建模所需的加工特征。

26.根据iso14649

‑

10标准(step

‑

nc标准)的规定,每个加工特征单元都继承父类属性及独特属性,根据步骤s110,以图2实施例为例,可用集合的方式表示每个加工特征单元的特征属性:毛坯(rp)={工件号、材料、公差、原型、形状描述、深度、夹具位置};封闭槽(cp)={id、毛坯平面、特征平面、深度、岛屿、槽边圆角、底部条件、平面半径、垂直半径、槽轮廓};圆锥底孔(ch)={id、毛坯平面、特征平面、深度、直径、锥底角、锥顶半径};步骤s130:确定步骤s120中提取的加工特征的全要素信息;全要素信息包括所有加工特征的几何信息、形位信息、材料信息、表面信息,用于三维软件的后续特征化建模;步骤s200:根据步骤s100得到的复杂工件前处理结果选择所需的step

‑

nc加工特征单元模块。

27.step

‑

nc加工特征单元模块与iso14649

‑

10标准(step

‑

nc标准)中规定的最简加工单元一一对应。

28.参照图1所示,在三维软件内进行特征化建模,根据步骤s100所得到的加工特征进行特征拉选,选择对应的step

‑

nc加工特征单元模块;具体包括以下步骤:步骤s210:根据所述步骤s110所分拣的加工单元拖选相应的step

‑

nc加工特征单元模块;其中,根据步骤s100分拣结果可知,根据iso14649

‑

10标准(step

‑

nc标准),该实例工件由三大加工特征单元组成,分别是毛坯、直孔与封闭槽。另外,直孔特征的底部条件为圆锥底孔条件,封闭槽特征的底部条件为平底槽底部条件。因此,该工件所用加工特征单元参照图4所示的三个step

‑

nc加工特征单元模块:“毛坯”、“封闭槽+平底槽底部条件”、“直孔+圆锥底孔”。

29.步骤s220:根据步骤s210拖选的step

‑

nc加工特征单元模块拖选单元组合模块;单元组合模块能实现复杂工件中的各个加工特征单元的布尔加减运算。

30.step

‑

nc标准中加工特征单元的实现大多采用的布尔减运算,但个别加工特征单

元需要采用布尔加运算实现,例如岛屿,外倒角等。

31.step

‑

nc加工特征单元模块和单元组合模块包括左侧输入端和右侧输出端。

32.在步骤s200中,step

‑

nc加工特征单元模块是基于rhino中的grasshopper插件,采用c#编程语言根据rhino/grasshopper sdk对iso14649

‑

10标准中规定的加工特征单元完成单元模块开发。

33.iso14649

‑

10标准中的每一个加工特征单元都对应一个grasshopper中的step

‑

nc加工特征单元模块。

34.步骤s300:根据步骤s100前处理的结果和步骤s200选择的step

‑

nc加工特征单元模块完成复杂工件的参数化建模。

35.具体包括以下步骤:步骤s310:根据步骤s100中获得的全要素信息,按照iso14649

‑

10标准选择每个step

‑

nc加工特征单元模块左侧输入端对应的输入项。

36.根据步骤s200拖选的step

‑

nc加工特征单元模块,确定step

‑

nc加工特征单元模块左侧输入端的参数化模块中的所有参数;参数化模块的参数设定是严格按照iso14649

‑

10标准(step

‑

nc标准)进行设定的。

37.具体的,根据iso14649

‑

10标准每个加工特征单元都继承父类属性及独特属性,这些属性构成了参数化模块中的参数集合。

38.步骤s320:将步骤s200所拖选出的step

‑

nc加工特征单元模块通过连线的方式有序的连接起来,最终实现复杂工件的参数化建模。

39.参照图4所示完成参数化建模后,可以随时调整step

‑

nc加工特征单元模块左侧输入端的参数化模块中的参数,并在rhino软件中可以实时观测到参数调整后的三维几何模型的变化,实现复杂工件三维建模的全过程的可视化,即工艺设计人员可以看到不同参数组合下的三维几何模型情况,解决了传统建模方式无法可视化建模过程的技术问题。

40.具体的,图4所示参数化模块的参数条可以被手动拖动调整,参数条的拖动可以实时更改图2实施例的几何特征模型。解决了传统工艺人员面对复杂参数建模时,无法动态获得多参数多状态下的工件几何模型问题。

41.其中,参照图2、图3所示的封闭槽加工特征所示,其底面形状既可以为标准的矩形也可以为其他形状。在传统的三维建模方法中,若封闭槽特征的底面采用不规则形状,则需要设计人员进行数据库多次开发,增加了工艺人员工作时长与难度。本发明方法只需更改图4封闭槽轮廓中的底部条件和槽轮廓即可完成不同形状的封闭槽设计。如图3所示,面对不规则封闭槽特征建模,传统建模方式需要工艺人员进行数据库的再次开发增加此形状封闭槽,当形状规则再次改变是还需进行多次开发,而本发明中只需更改cp(封闭槽)特征的槽轮廓和底部条件属性即可,大幅度降低了工艺成本,提高了设计效率。

42.进一步,如图4所示,每个step

‑

nc加工特征单元模块还包括右侧输出端,不仅可以实现传统方法获得整体工件加工的step

‑

nc数据结构,并可以通过step

‑

nc加工特征单元模块直接获得传统方法无法获得的独立加工特征单元的step

‑

nc数据结构。这样可以实现单个加工特征单元与整体工件加工特征的解耦,大幅度提高面向加工特征单元的优化效率。

43.实施例2参见图6、图7、图8所示,实施例2中的工件比实施例1中的工件更为复杂,参数化模

块中拖选的step

‑

nc加工特征单元模块和单元组合模块更多,连线也更为复杂,图8更为直接显示出了在三维软件的操作界面中,可以通过调整图8左侧参数化模块中的参数,实时更改图8右侧中的三维立体模型。

44.本发明的建模方法,能够可以实现多形状的加工特征单元建模,这是由于本发明方法严格按照iso14649

‑

10标准,即step

‑

nc标准进行建模,解决了传统采用数据库建模方法的局限性。本发明的建模方法还可以实现复杂工件设计过程的可视化,可以可视化不同参数组合下的复杂工件状态;能够实现让工艺设计人员当工件结构复杂且各特征相互耦合时,更加清楚、直观的观测到各加工特征的变化情况。通过本发明的建模方法,将有效降低工艺设计人员的设计时长与人数。进一步,本发明的建模方法不仅可以获得整体工件加工的step

‑

nc数据结构,并可以通过step

‑

nc加工特征单元模块直接获得表示其特征的step

‑

nc数据结构。因此,具有高效、准确、低成本等特点,为step

‑

nc标准在三维建模技术领域与智能制造发展提供一种高效、准确、低成本的技术。

45.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1