AGV顶升结构仿真优化方法与流程

agv顶升结构仿真优化方法

技术领域

1.本发明涉及一种agv顶升结构仿真优化方法。

背景技术:

2.agv是目前在工业中广泛应用的设备,其中在顶部设置有顶升机构,将待运输货物运输至高处的设备,属于其中较为常用的类型。随着进几年来物流行业的飞速发展,国内物流及仓储行业的快速升级,物流及仓储企业对agv车的需求日益增强,agv车的发展也日新月异。agv车的高度自动化,极大的推动了物流行业和仓储行业的发展。

3.传统的agv顶升结构,在实际使用过程中,在承载的货物较重时,容易产生较大形变,长期使用会造成较大磨损,减小产品的使用期限。

技术实现要素:

4.为解决现有技术的不足,本发明提供了一种可以解决上述问题的agv顶升结构仿真优化方法。

5.为了实现上述目标,本发明采用如下的技术方案:

6.一种agv顶升结构仿真优化方法,包含以下步骤:

7.建立agv顶升结构的几何模型,agv顶升结构包含底盘组件、顶升组件、回转支承和回转支承座;

8.将底盘组件、顶升组件、回转支承和回转支承座的几何模型导入有限元分析软件;

9.根据agv顶升结构的实际情况设置底盘组件的内部的连接关系、顶升组件的内部的连接关系以及底盘组件、顶升组件、回转支承和回转支承座之间的连接关系;

10.对底盘组件、顶升组件、回转支承和回转支承座的几何模型进行网格划分;

11.设置底盘组件、顶升组件、回转支承和回转支承座的几何模型的材料;

12.固定底盘组件;

13.在回转支承上施加第一压力后再施加第二压力,第一压力小于第二压力;

14.根据agv顶升结构在两次施加压力的过程中的形变情况对agv顶升结构进行结构优化。

15.进一步地,对底盘组件、顶升组件、回转支承和回转支承座的几何模型进行网格划分时,网格划分的尺寸为3-8mm。

16.进一步地,对底盘组件、顶升组件、回转支承和回转支承座的几何模型进行网格划分时,网格划分的尺寸为5mm。

17.进一步地,对底盘组件、顶升组件、回转支承和回转支承座的几何模型进行网格划分时,网格划分采用hex六面体的方法进行划分。

18.进一步地,在设置底盘组件、顶升组件、回转支承和回转支承座的几何模型的材料时,转轴部件的材料设置为钢,其他部件的材料设置为铝合金。

19.进一步地,在回转支承上施加第一压力后再施加第二压力的具体方法为:

20.在回转支承上施加17000-19000n的力;

21.再在回转支承上施加20000-22000n的力。

22.进一步地,第一压力为18000n;

23.第二压力为21000n。

24.进一步地,根据agv顶升结构在两次施加压力的过程中的形变情况对agv顶升结构进行结构优化的具体方式是:

25.根据agv顶升结构在两次施加压力的过程中的形变情况调节agv顶升结构,使其在两次施加压力的过程中的形变量小于0.02mm。

26.进一步地,底盘组件包含前底盘、后底盘、前浮动脚轮架、后浮动脚轮架、左驱动轮支架和右驱动轮支架。

27.本发明的有益之处在于提供的agv顶升结构仿真优化方法,能够根据agv顶升结构在两次施力过程中的形变情况对agv顶升结构进行结构优化,使其能够满足实际需求。

附图说明

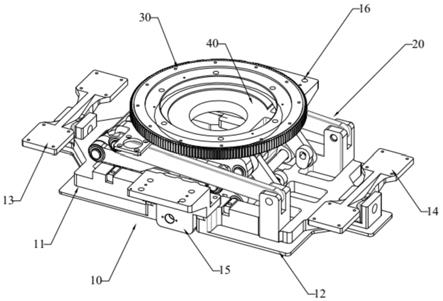

28.图1是本发明的agv顶升结构的示意图;

29.图2是本发明的agv顶升结构的爆炸图;

30.图3是本发明的agv顶升结构的受力变形示意图。

具体实施方式

31.以下结合附图和具体实施例对本发明作具体的介绍。

32.本发明揭示了一种agv顶升结构仿真优化方法,包含以下步骤:步骤s1:建立agv顶升结构的几何模型,agv顶升结构包含底盘组件、顶升组件、回转支承和回转支承座。步骤s2:将底盘组件、顶升组件、回转支承和回转支承座的几何模型导入有限元分析软件。步骤s3:根据agv顶升结构的实际情况设置底盘组件的内部的连接关系、顶升组件的内部的连接关系以及底盘组件、顶升组件、回转支承和回转支承座之间的连接关系。步骤s4:对底盘组件、顶升组件、回转支承和回转支承座的几何模型进行网格划分。步骤s5:设置底盘组件、顶升组件、回转支承和回转支承座的几何模型的材料。步骤s6:固定底盘组件。步骤s7:在回转支承上施加第一压力后再施加第二压力,第一压力小于第二压力。步骤s8:根据agv顶升结构在两次施加压力的过程中的形变情况对agv顶升结构进行结构优化。通过本发明的上述步骤,能够根据仿真的情况实现对agv顶升结构的快速优化,使其符合实际需求。以下具体介绍上述步骤。

33.对于步骤s1:建立agv顶升结构的几何模型,agv顶升结构包含底盘组件、顶升组件、回转支承和回转支承座。

34.如图1和图2所示为agv顶升结构的示意图,agv顶升结构包含底盘组件10、顶升组件20、回转支承30和回转支承座40,底盘组件10还包含前底盘11、后底盘12、前浮动脚轮架13、后浮动脚轮架14、左驱动轮支架15和右驱动轮支架16。具体而言,前底盘11转动连接至后底盘12,前浮动脚轮架13转动连接至前底盘11,后浮动脚轮架14转动连接至后底盘12,左驱动轮架转动连接至前底盘11和后底盘12的一侧,右驱动轮支架16转动连接至前底盘11和后底盘12的另一侧。顶升组件20的上端转动连接至回转支承座40,顶升组件20的下端转动

连接至前底盘11和后底盘12。回转支承30连接至回转支承座40。

35.首先使用三维软件建立agv顶升结构的几何模型。

36.对于步骤s2:将底盘组件、顶升组件、回转支承和回转支承座的几何模型导入有限元分析软件。

37.在建立好agv顶升结构的几何模型后,将其导入有限元分析软件。在本技术中,有限元分析软件为ansys workbench软件。

38.对于步骤s3:根据agv顶升结构的实际情况设置底盘组件的内部的连接关系、顶升组件的内部的连接关系以及底盘组件、顶升组件、回转支承和回转支承座之间的连接关系。

39.根据agv顶升结构的实际情况,设置各个零部件之间的连接关系,比如旋转连接或固定连接,使其能够在后续的受力仿真中真实的反应agv顶升结构的变化情况。

40.优选的,可以根据需要对底盘组件10、顶升组件20、回转支承30和回转支承座40进行模型简化。

41.对于步骤s4:对底盘组件、顶升组件、回转支承和回转支承座的几何模型进行网格划分。

42.具体地,对底盘组件10、顶升组件20、回转支承30和回转支承座40的几何模型进行网格划分时,网格划分的尺寸为3-8mm,在本技术中,网格划分的尺寸选择为5mm。

43.作为一种优选的实施方式,对底盘组件10、顶升组件20、回转支承30和回转支承座40的几何模型进行网格划分时,网格划分采用hex六面体的方法进行划分。

44.对于步骤s5:设置底盘组件、顶升组件、回转支承和回转支承座的几何模型的材料。

45.具体而言,在设置底盘组件10、顶升组件20、回转支承30和回转支承座40的几何模型的材料时,转轴部件的材料设置为1045钢,其他部件的材料设置为6061铝合金。

46.对于步骤s6:固定底盘组件。

47.在本技术中,主要对顶升组件20进行优化,因此,固定底盘组件10。

48.对于步骤s7:在回转支承上施加第一压力后再施加第二压力,第一压力小于第二压力。

49.作为优选的实施方式,在回转支承30上施加第一压力后再施加第二压力的具体方法为:

50.在回转支承30上施加17000-19000n的力,再在回转支承30上施加20000-22000n的力。即第一压力的范围为17000-19000n,第二压力的范围为20000-22000n。

51.具体地,在本实施例中,第一压力为18000n,第二压力为21000n。

52.如图3所示为agv顶升结构在受力时的形变示意图。

53.对于步骤s8:根据agv顶升结构在两次施加压力的过程中的形变情况对agv顶升结构进行结构优化。

54.具体地,根据agv顶升结构在两次施加压力的过程中的形变情况对agv顶升结构进行结构优化的具体方式是:根据agv顶升结构在两次施加压力的过程中的形变情况调节agv顶升结构,使其在两次施加压力的过程中的形变量小于0.02mm。这样,agv顶升结构的载货能力能够达到1500公斤。即agv顶升结构在载货1500公斤使的变形较小,能够很好的满足实际需求。

55.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1