船舶二回路系统多结构、多压力节点换热器的动态仿真模型开发方法与流程

1.本发明涉及的是一种仿真方法,具体地说是船舶二回路系统仿真方法。

背景技术:

2.船舶二回路系统换热器包括蒸汽沸腾换热的蒸汽发生器、蒸汽凝结换热的冷凝器和给水加热器以及其它水

‑

水、油

‑

水换热器等多种换热形式的设备。目前国内外成熟的换热器通用模型只能利用集总参数法进行结构简单的管壳、表面式换热器的动态仿真分析,而为单一结构型式换热设备开发的仿真模型又无法通用,且在二回路系统多种设备联合仿真时存在兼容、交互的困难。

3.针对船舶二回路系统换热器结构紧凑、高度集成布置的设计需求,多介质套管式换热器被广泛发展应用,现有的管壳、表面式换热器动态仿真模型无法满足套管式换热器内多种介质真实的流动和换热过程。集成冷凝器作为船舶一、二回路系统的唯一通海冷源中心,将汽轮机组及系统排汽冷却、系统冷却水冷却、旁路排放蒸汽减温减压和热井凝水除氧等功能高度集成,现有的通用冷凝器仿真模型无法完全准确模拟分析其内部复杂的热工水力特性。针对船舶二回路系统换热器频繁变负荷和高可靠性的运行特点,现有换热器的集总参数建模方法无法兼顾变负荷和故障工况仿真研究所需实时性和仿真结果高精确度的要求。

技术实现要素:

4.本发明的目的在于提供真实的反映其不同结构条件下,设备内部各主要参数随时间的变化规律、真实的流动和换热过程的船舶二回路系统多结构、多压力节点换热器的动态仿真模型开发方法。

5.本发明的目的是这样实现的:

6.本发明船舶二回路系统多结构、多压力节点换热器的动态仿真模型开发方法,其特征是:

7.(1)调用初始化模块对模型进行参数初始化,边界条件及逻辑参数模块定义时间条件、正常工况和事故工况输入条件、初值和旁路蒸汽调用的逻辑参数;

8.(2)结构参数模块针对不同的仿真对象定义每个单元的结构参数;

9.(3)初值参数通过输入给定或通过读入前期相同边界条件的计算结果作为初值,以加快程序收敛速度;

10.(4)构型参数模块定义各单元与相邻4个方向单元的介质流动和传热关系,由此定义仿真对象的结构型式;

11.(5)初始化后调用计算模块,首先判定是否通入旁路蒸汽,然后计算每个单元的迭代初值,初始时刻的迭代初值通过初始参数计算,不是初始时刻的迭代初值为前一时刻计算值;

12.(6)通过单元构型参数进行相邻单元间的数据传递,进行本时层整个单元组各类型单元的壳侧、壁面及管侧的流动及传热计算;

13.(7)分别计算冷凝器壳侧压力、空冷区汽气混合物和热井凝水的相应参数;

14.(8)完成总计算时间的单元组迭代计算后,输出计算结果。

15.本发明的优势在于:本发明建立兼顾仿真研究所需的实时性和仿真结果高精确度的多压力节点通用换热器动态仿真模型,真实的反映其不同结构条件下,设备内部各主要参数随时间的变化规律、真实的流动和换热过程。

附图说明

16.图1为船舶二回路系统传统结构形式的冷凝器示意图;

17.图2为船舶二回路系统传统结构形式的换热器示意图;

18.图3为多介质套管式结构的集成冷凝器示意图;

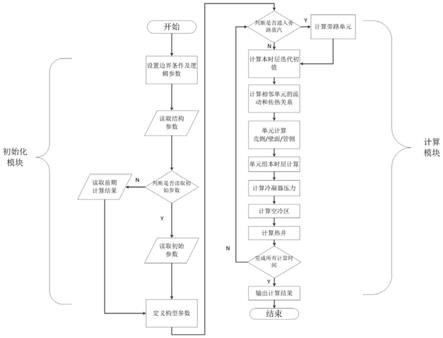

19.图4为采用模块化建模方法主程序示意图;

20.图5为多介质套管式换热器的多压力节点单元划分方案示意图;

21.图6为本发明的流程图。

具体实施方式

22.下面结合附图举例对本发明做更详细地描述:

23.结合图1

‑

6,针对船舶二回路系统传统结构形式的冷凝器和换热器,以及多介质套管式结构的集成冷凝器,结合其结构和功能高度集成的特点,建立通用的多结构、多压力节点换热器的动态仿真模型,并兼顾仿真研究所需的实时性和仿真结果高精度。该仿真模型采用模块化建模方法,利用国际通用的fortran语言编译实现,主程序主要包括:参数初始化模块、计算模块及计算结果输出模块。参数初始化模块主要进行时间参数、边界条件、结构及系数参数和构型参数四类参数的设置。计算模块为模型程序的核心计算模块,主要进行每一时间步长计算变量迭代初值的给定、计算变量的迭代求解及收敛判断,其中迭代结算模块主要包括冷凝器计算模块、中间换热器计算模块、内部换热器计算模块、热井计算模块、空冷区计算模块及旁路排放计算模块6部分组成。计算结果输出模块将程序中所有变量不同时刻的值输出到变量存储数组matrix中,方便用户随时调用查看。多介质套管式换热器的多压力节点单元划分方案见附图5,冷凝器包括换热管壁面单元1~12、壳侧工质单元13~24、管侧工质单元25~36、空冷区单元133及热井凝水区单元134;中间换热器包括壳体壁面单元37~48、壳侧工质单元49~60、换热管壁面单元61~72及管侧工质单元73~84;内部换热器包括壳体壁面单元85~96、壳侧工质单元97~108、换热管壁面单元109~120及管侧工质单元121~132。其中管侧工质单元1、73和121为循环冷却水边界单元,壳侧工质单元60和108为中间介质边界单元。

24.具体流程如附图6所示,具体步骤如下:

25.(1)程序首先调用初始化模块对模型进行参数初始化,边界条件及逻辑参数模块主要定义时间条件、正常工况和事故工况输入条件、初值和旁路蒸汽调用的逻辑参数等;

26.(2)结构参数模块针对不同的仿真对象定义每个单元的结构参数;

27.(3)初值参数可通过输入给定,也可通过读入前期相同边界条件的计算结果作为

初值,以加快程序收敛速度;

28.(4)构型参数模块定义了各单元与相邻4个方向单元的介质流动和传热关系,由此定义仿真对象的结构型式;

29.(5)程序参数初始化后调用计算模块,首先判定是否通入旁路蒸汽,然后计算每个单元的迭代初值,初始时刻的迭代初值通过初始参数计算,不是初始时刻的迭代初值为前一时刻计算值;

30.(6)通过单元构型参数进行相邻单元间的数据传递,进行本时层整个单元组各类型单元的壳侧、壁面及管侧的流动及传热计算;

31.(7)分别计算冷凝器壳侧压力、空冷区汽气混合物和热井凝水的相应参数;

32.(8)完成总计算时间的单元组迭代计算后,输出计算结果。

33.三维构型数组mtconfig(n1,n2,n3)定义模型中各节点单元与4个方向临近单元间的介质流向和传热关系,进而定义该仿真对象的结构类型。第一维n1表示单元序号,第二维n2表示5种单元类型(输入单元、传热单元1、传热单元2、传热单元3、传热单元4,见附图5),第三维n3表示具体构型参数(是否存在、单元索引、是否传热)。现利用中间换热器节点单元50进行举例说明(见下表1):单元50存在输入单元,介质由单元51流向单元50,单元50与单元62和38存在传热,表明冷凝器单元与中间换热器单元有热交换,该仿真对象为多介质套管式结构的集成冷凝器;如单元50的输入单元和传热单元均为0,则表明中间换热器内部没有介质流动和热交换,该仿真对象为单冷凝器;如单元50存在输入单元和1个传热单元,则表明中间换热器内部有介质流动,但与冷凝器单元没有热交换,该仿真对象为换热器。依次规则,其它单元也通过构型数组mtconfig进行定义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1