基于机器视觉的铸件表面缺陷动态检测方法及装置

1.本发明涉及铸件缺陷检测技术领域,尤其涉及一种基于机器视觉的铸件表面缺陷动态检测方法及装置。

背景技术:

2.在铸造生产过程中,由于浇注系统的设计,铸件的表面和内部不可避免地会产生裂纹、缩孔、缩松等缺陷。铸件的质量主要包括外观质量、内在质量和使用质量。其中的内在质量主要指铸件的化学成分、物理性能、机械性能、金相组织以及存在于铸件内部的孔洞、裂纹、夹杂、偏析等情况。

3.铸件的质量影响零部件乃至整个机械设备的质量安全与使用寿命,因此铸件的缺陷检测和质量评价已成为工业生产中极其重要的环节。如果在无损检测时由于各种原因导致存在缺陷的铸件应用在工业生产中,就需要召回。

4.目前,国内铸造企业现场下线阶段的大型铸件表面缺陷检测方法主要依靠人工目检,受人员疲劳和检测经验的影响,工件误检、漏检概率高达20%

‑

30%。

5.基于机器视觉的表面缺陷自动检测是智能检测的重要分支,铸件又是表面缺陷集中的产品,近年来,在“机器代人”的大背景下,铸件在下线阶段的缺陷智能检测方法,受到学术界和企业界的广泛关注。

6.郑晓玲等建立了基于面积、亮度均值、亮度均值差、灰度曲线等4个维度的故障识别规则,分割出可疑的缺陷区域,并在铝压铸件中应用(参考文献1:郑晓玲等,采用机器视觉的铝压铸件表面缺陷检测方法[j],华侨大学学报,2016,37(2):139

‑

144);徐贵力等通过对比模板工件图片与待测工件图片,通过分析两张图片的差异识别故障(参考文献2:徐贵力;曾瑞篷;姜斌;程月华;王正盛;田祥瑞,一种基于机器视觉的工件缺陷检测方法[p],cn106855520b,2020);王凯等选取若干数量的铸造件作为外观缺陷检测系统的数据样本,包含无缺陷的铸造件和有缺陷的铸造件,分别作为正负样本,通过不断训练正负样本识别缺陷(参考文献3:王凯,沈宗辉,吴强,谢文琪.一种基于机器视觉的铸造件外观缺陷检测方法及系统[p].cn111929309b,2021

‑

01

‑

08)。

[0007]

现有基于灰度

‑

缺陷匹配规则的缺陷识别方法(如参考文献1),需要在检验前,建立一对一的灰度特征和表面缺陷的匹配规则库,如果出现规则库里没有的、新的灰度特征,则无法判断是否为缺陷。

[0008]

现有通过机器学习识别故障(如参考文献2和3)缺点有:(1)需要大量训练样本,而铸件缺陷样本数量都不大,无法做到像交通、医疗等大训练样本,这也影响到机器学习的准确性;(2)通过机器学习进行故障检验,耗时较长,很难满足工业生产节拍。

技术实现要素:

[0009]

本发明提供了一种基于机器视觉的铸件表面缺陷动态检测方法,该检测方法精确度高,检测时间短。

[0010]

本发明的技术方案如下:

[0011]

一种基于机器视觉的铸件表面缺陷动态检测方法,包括以下步骤:

[0012]

(1)通过激光点发生器阵列在铸件待检测表面上形成在x向和y向构成的平面内等间距分布的激光点光斑;所述的x向和y向相互垂直;铸件待检测表面处于所述的激光点光斑的包络范围内;

[0013]

(2)通过工业相机识别激光点光斑,将激光点光斑分布传输至上位机,上位机根据激光点光斑分布生成初始网格并标定每个单位网格的位置;

[0014]

(3)通过工业相机对铸件待检测表面进行成像,将图像传输至上位机;

[0015]

(4)上位机采用图像灰度识别算法对铸件待检测表面的图像进行识别,标记铸件待检测表面不同单位网格内部的灰度值,根据灰度值分布计算铸件待检测表面的总缺陷率,根据总缺陷率判断铸件的质量。

[0016]

步骤(1)中,还可以通过绘有网格的透明板生成初始网格,也可以直接在铸件待检测表面绘制初始网格。

[0017]

所述的各个单位网格的形状和面积相等即可。作为一种优选,推荐使用矩形单位网格。

[0018]

为了节省灰度值处理时间,缩短检测时间,优选的,所述的单位网格的像素大小为5

×

5以内。

[0019]

铸件待检测表面处于所述标记的包络范围内是指,标记的最大包络面积大于铸件待检测表面的投影面积,且铸件待检测表面处于标记的的包络范围内。

[0020]

步骤(2)中,根据激光点光斑分布生成初始网格并标定每个单位网格的位置,包括:

[0021]

所述的激光点光斑分别在x向和y向构成的平面内等间距分布,定义激光点光斑在x向和y向构成的平面内的最小间距分别为δx和δy;

[0022]

定义位于x向和y向构成的平面内的边缘顶点的激光点光斑的位置点作为坐标原点(0,0),在x向和y向上,任意激光点光斑的位置坐标为p

(i,j)

(x

i

,y

j

),其中i、j为标记所在的位置点相对于坐标原点的序数;

[0023]

以p

(i,j)

(x

i

,y

j

)为中心,分别以δx/2和δy/2为步长,在x向和y向的正、负方向上,生成单位网格,所有单位网格构成初始网格。

[0024]

步骤(4)包括:

[0025]

(4

‑

1)采用图像灰度识别算法,对铸件待检测表面不同单位网格内部的灰度值进行标记,记作h

(i,j)

;相应地,其相邻的灰度值为h

(i+1,j)

,依此类推;

[0026]

(4

‑

2)根据式(1)计算单位网格内部所有相邻像素灰度值累积缺陷变化率η:

[0027][0028]

其中,m为单位网格内所有的像素点个数;

[0029]

(4

‑

3)提取所有单位网格内累积缺陷变化率η的最大值,根据式(2)计算总缺陷率λ:

[0030][0031]

其中,n为所有参与计算的单位网格的数量;η

k

为第k个参与计算的单元网格的累积缺陷变化量;h

maxn

是η

max

的n次方。

[0032]

(4

‑

4)根据总缺陷率λ判断铸件的质量是否合格。

[0033]

进一步的,步骤(4

‑

4)中,根据以下策略判断铸件的质量是否合格:(a)当η=0时,表示该单元网格内的表面未发现缺陷;

[0034]

(b)η值越大,说明该单元网格内缺陷灰度值与正常灰度值之间的差异越大,表示缺陷越严重;

[0035]

(c)根据行业缺陷水平经验值设定阈值,当总缺陷率λ大于阈值时,表示该铸件缺陷严重,质量不合格。

[0036]

为了提高自动检测的准确性,优选的,步骤(3)中,通过工业相机对铸件的同一待检测表面进行至少三次成像,并分别计算每次成像的累积缺陷变化率η;

[0037]

若三次成像的累积缺陷变化率η之间的相对误差低于10%,则该次采样有效;

[0038]

否则需要停机检查工业相机是否出现抖动或铸件放置工装是否出现位置偏差。

[0039]

基于相同的发明构思,本发明还提供了一种基于机器视觉的铸件表面缺陷动态检测装置,包括:

[0040]

光源,为工业相机提供照明;

[0041]

激光点发生器阵列,在铸件待检测表面形成在x向和y向构成的平面内等间距分布的激光点光斑;铸件待检测表面处于所述激光点光斑的包络范围内;所述的x向和y向相互垂直;

[0042]

工业相机,对铸件待检测表面进行成像并传输至上位机;识别铸件待检测表面上的激光点光斑,将激光点光斑分布传输至上位机;

[0043]

上位机,根据激光点光斑分布生成初始网格并标定每个单位网格的位置;采用图像灰度识别算法对铸件待检测表面的图像进行识别,标记铸件待检测表面不同单位网格内部的灰度值,根据灰度值分布计算铸件待检测表面的总缺陷率,根据总缺陷率判断铸件的质量。

[0044]

优选的,所述的铸件表面缺陷动态检测装置根据所述的铸件表面缺陷动态检测方法进行工作。

[0045]

与现有技术相比,本发明的有益效果为:

[0046]

(1)本发明采用工业相机结合激光点发生器,通过计算机程序在线分析铸件表面单位网格内的缺陷图像的灰度值差异,精确判断缺陷发生情况,不需人工干预;

[0047]

(2)本发明不需要事先建立灰度与缺陷匹配规则库、缺陷训练样本,而是采用单位网格内的缺陷灰度值差异识别缺陷。由于单位网格内的像素点通常比较少,可以大大节省灰度值处理时间,缩短检测时间。

附图说明

[0048]

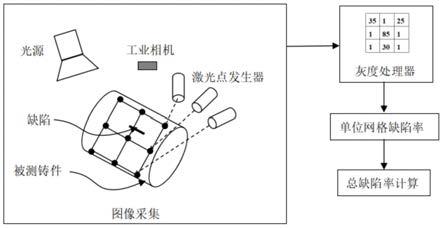

图1为基于机器视觉的铸件表面缺陷自动检测方法的示意图;

[0049]

图2为采用激光点发生器生成单位网格的示意图;

[0050]

图3为3

×

3像素的单位网格内灰度值分布的示意图;

[0051]

图4为实施例中网格分布示意图;

[0052]

图5为实施例中单位网格h

(2,3)

内的灰度值分布的示意图;

[0053]

图6为实施例中单位网格h

(1,2)

内的灰度值分布的示意图。

具体实施方式

[0054]

下面结合附图和实施例对本发明作进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

[0055]

如图1所示,本发明是一种基于机器视觉的铸件表面缺陷自动检测方法,利用激光点发生器在铸件待检测面内投射光斑,构成单位网格。通过工业相机传感器识别不同单位网格内部灰度值,采用上位机计算所有相邻像素点灰度值变化率和缺陷变化率,最后计算被测表面的总缺陷率,完成铸件表面缺陷的自动识别。采用基于单位网格的缺陷识别方法,精确度高,检测时间短。

[0056]

本发明的基于机器视觉的铸件表面缺陷自动检测方法,包括以下步骤:

[0057]

步骤1,被测铸件表面不应有任何遮挡,并在被检表面上方设置一组工业相机、光源和激光点发生器。

[0058]

步骤2,激光点发生器布置平面平行于被测铸件表面,激光点发生器最大包络面积大于被测铸件表面的最大投影面积,激光点发生器在布置平面内两个水平方向(如x向、y向)构成的平面内等距分布,最小间距为δx和δy。

[0059]

取位于边缘顶点的光斑位置点作为坐标原点(0,0),在x向和y向上,任意光斑位置坐标为p

(i,j)

(x

i

,y

j

),其中i、j为光斑所在的位置点相对于坐标原点的序数。以p

(i,j)

(x

i

,y

j

)为中心,以δx/2和δy/2为步长,在x、y正负方向,生成单位网格。如图2所示。

[0060]

步骤3,激光点发生器在被测面投射光斑,通过工业相机中内置图像识别传感器识别激光点光斑,并将光信号转换为数字信号上传至上位机。

[0061]

采用计算机语言(如c语言)编译上位机程序,标定每个单位网格位置点,生成初始网格。

[0062]

步骤4,通过工业相机和光源的匹配,对缺陷表面进行成像,利用图像采集卡将获取的电信号转为数字信号,并上传至上位机。

[0063]

采用图像灰度识别算法,标记铸件表面不同单位网格内部的灰度值,记作h

(i,j)

。如某表面单位网格灰度值分布如图3所示,表示每个单位网格内有3

×

3个像素点。

[0064]

计算单位网格内部所有相邻像素灰度值累积缺陷变化率η:

[0065][0066]

其中,m为单位网格内所有的像素点个数。

[0067]

步骤5,缺陷识别策略:

[0068]

(1)当η=0,表示该区域表面未发现缺陷;

[0069]

(2)η值越大,说明该区域内缺陷灰度值与正常灰度值之间的差异越大,表示缺陷越严重;

[0070]

(3)提取所有单位网格内累积缺陷变化率中最大值η

max

,计算总缺陷率λ:

[0071][0072]

其中,n为所有参与计算的单位网格数;η

k

为第k个参与计算的单元网格的累积缺陷变化量;h

maxn

是η

max

的n次方。

[0073]

(4)根据行业缺陷水平经验值,判断该铸件表面缺陷是否可以接受。如汽车领域铸件表面总缺陷率超过63.2%时,则认为处于严重失效阶段。

[0074]

步骤6,采用照相机对同一待测表面拍照,至少三张,并计算缺陷变化率η,如果三次缺陷值相对误差低于10%,则该次采样有效。否则需要停机检查相机是否出现抖动、铸件放置工装是否出现位置偏差等。

[0075]

实施例

[0076]

以某发动机壳体表面气孔缺陷为例对本发明的基于机器视觉的铸件表面缺陷自动检测方法进一步进行说明。

[0077]

发动机壳体通常采用铸件,在铸造过程中,铝水内部会有产生大量微小气孔在铸件表面爆裂,形成很多的凹坑。无论从外观还是表面质量,都是不合格产品。因此在下线阶段,准确发现表面气孔是发动机厂一项非常重要的工作。目前该项工作主要由人工完成。

[0078]

采用本发明的基于机器视觉的铸件表面缺陷自动检测方法,步骤如下:

[0079]

步骤1,将被检壳体端面水平放置在台面上,壳体上方采用工装放置一台采用线阵图像传感器的工业相机和白光源。

[0080]

步骤2,根据被检壳体水平面积布置激光点发生器,如被检壳体水平x向长度为35mm,宽度为25mm,则在x向等距布置7个激光点发生器、y向等距布置5个激光点发生器,如图4所示。

[0081]

步骤3,激光点发生器在被测面投射光斑,通过工业相机中内置图像分析传感器识别激光点光斑。

[0082]

采用计算机语言(如c语言)编译上位机程序,标定每个单位网格位置点,生成初始网格。

[0083]

步骤4,通过相机和光源的匹配,对缺陷表面进行成像,利用图像采集卡将获取的电信号转为数字信号,并上传至上位机。

[0084]

采用图像灰度识别算法,对铸件表面不同单位网格内部的灰度值进行标记,记作h

(i,j)

。

[0085]

如h

(2,3)

如图5所示,h

(1,2)

如图6所示。

[0086]

步骤5,计算所有单位网格内的灰度值差异,求出总缺陷率。

[0087]

对相邻单位网格内部的灰度值h

(2,3)

、h

(1,2)

,根据公式(1)计算其累积缺陷值为η

(1,2)

=15.67、η

(2,3)

=14.02。

[0088]

当η

(1,2)

=15.67,η

(2,3)

=14.02,n=2时,根据公式(2)计算总缺陷率λ=89.5%。根据行业缺陷水平经验值,判断该铸件表面缺陷是否可以接受。如汽车领域铸件表面总缺陷率超过63.2%时,则认为处于严重失效阶段。

[0089]

步骤6,采用如步骤1

‑

5的方式,对每个缺陷区域取样,至少三次,并计算缺陷值η,

如果三次缺陷值相对误差低于10%,则该次采样有效。否则需要停机检查相机是否出现抖动、铸件放置工装是否出现位置偏差。

[0090]

以上实施例中采用激光点发生器生成单位网格,还可以采用在待检铸件表面绘制网格或者采用透明板绘制网格并在铸件表面投影的方式生成单位网格。

[0091]

以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1