一种抗疲劳机械加工方法

1.本发明属于机械加工技术领域,尤其涉及一种抗疲劳机械加工方法。

背景技术:

2.机械加工是指通过一种机械设备对工件的外形尺寸或性能进行改变的过程。疲劳失效是构件最广泛、最具代表性和安全服役威胁性最大的失效模式。现有研究表明,机械制造中已加工表面会产生缺陷,如切削刀痕、划伤磨损、材料组织缺陷、表层拉应力等,都会造成显著的表面应力集中或表层非均匀性应力集中,这些应力集中或者它们的叠加将极大地促进疲劳裂纹萌生,使构件疲劳强度急剧降低。

3.因此,需要设计一种机械加工方法,以保证构件的疲劳强度。

技术实现要素:

4.本发明的目的是提供一种抗疲劳机械加工方法,通过将疲劳寿命和表面完整性进行联系,实现构件疲劳强度和寿命的提高。

5.本发明采用以下技术方案:一种抗疲劳机械加工方法,包括以下步骤:

6.根据机械加工条件确定切削工艺因子的第一参数集;

7.在第一参数集中选择参数,并根据选择的参数加工试验构件;

8.测量试验构件的表面完整性参数;

9.基于参数、表面完整性参数和试验构件的疲劳寿命,确定疲劳寿命与切削工艺因子的关系;

10.根据疲劳寿命与切削工艺因子的关系,确定第二参数集,并以第二参数集对构件进行机械加工。

11.进一步地,确定疲劳寿命与切削工艺因子的关系包括:

12.建立疲劳寿命与表面完整性的第一关系模型;

13.建立表面完整性与切削工艺因子的第二关系模型;

14.根据第一关系模型和第二关系模型,确定疲劳寿命与切削工艺因子的关系。

15.进一步地,建立疲劳寿命与表面完整性的第一关系模型包括:

16.基于表面应力集中系数、残余应力和显微硬度建立疲劳寿命与表面完整性的第一关系模型。

17.进一步地,第一关系模型为:

18.n

f

=ak

sta

|σ

r

|

b

hv

c

,

19.其中,n

f

为疲劳寿命,a是系数,k

st

为表面应力集中系数,σ

r

为残余应力,hv为显微硬度,a、b和c均为常数。

20.进一步地,建立表面完整性与切削工艺因子的第二关系模型包括:

21.运用多元线性回归的方法建立第二关系模型。

22.进一步地,第二关系模型为:

[0023][0024]

其中,r

a

为表面粗糙度,b、c、d、e是系数,x1、x2、x3和x4分别为不同的切削工艺因子,α

i

、β

i

、γ

i

和η

i

均为常数,i=1、2、3或4。

[0025]

进一步地,确定第二参数集包括:

[0026]

以最大化疲劳寿命为目标,分别通过表面应力集中系数、残余应力和显微硬度在第一参数集中调节不同的切削工艺因子的取值范围,得到第二参数集。

[0027]

进一步地,表面应力集中系数的计算模型为:

[0028][0029]

其中,m为系数,当m=1时表示平面应力情况,当m=0.8时表示平面应变情况;,为平均轮廓谷底曲率半径,r

y

为表面粗糙轮廓最大峰值与谷值之差,σ

ρ

为轮廓谷底曲率半径的均方差值。

[0030]

进一步地,切削工艺因子为铣削工艺因子或磨削工艺因子。

[0031]

进一步地,铣削工艺因子包括铣削速度、每齿进给量、铣削宽度和铣削深度;

[0032]

磨削工艺因子包括砂轮速度、纵向进给、工件速度和磨削深度。

[0033]

本发明的有益效果是:本发明通过将疲劳寿命和表面完整性进行联系,采用试验方法,通过实验数据确定疲劳寿命与切削因子的关系,以提高构件疲劳强度为目标,在初始切削加工参数集中进行筛选,以得到可以提高构件疲劳寿命的加工参数集,用于切削加工。

附图说明

[0034]

图1为实施例1中不同参数下测得的ti1023构件铣削表面三维形貌图;

[0035]

图2为实施例1中不同参数对应加工的ti1023构件铣削残余应力沿深度分布图;

[0036]

图3为实施例1中不同参数对应加工的ti1023构件铣削表层显微硬度沿深度分布图;

[0037]

图4为实施例1中不同参数对应加工的ti1023铣削微观组织图;

[0038]

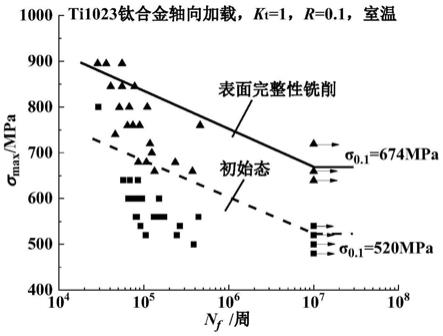

图5为实施例1中ti1023抗疲劳高效铣削参数下的s

‑

n曲线图;

[0039]

图6为实施例2中不同参数下测得的gh4169da构件磨削表面三维形貌图;

[0040]

图7为实施例2中不同参数对应加工的gh4169da构件磨削残余应力沿深度分布图;

[0041]

图8为实施例2中不同参数对应加工的gh4169da构件磨削表层显微硬度沿深度分布图;

[0042]

图9为实施例2中不同参数对应加工的gh4169da构件磨削微观组织图;

[0043]

图10为实施例2中gh4169da抗疲劳高效磨削参数下的s

‑

n曲线图。

具体实施方式

[0044]

下面结合附图和具体实施方式对本发明进行详细说明。

[0045]

抗疲劳机械加工是抗疲劳制造中控制表面完整性的先进制造技术。表面完整性制造是一种控制表面完整性,以疲劳为主要判据和提高疲劳强度的制造技术。表面完整性是控制加工工艺形成的无损伤或强化了的表面状态,并以“标准数据组”表征。所谓“标准数据组”由“成形”制造的判据“最少数据组”与增补的表面残余应力、疲劳寿命等组成,由美国空军材料实验室(afml)提出。表面完整性制造技术已应用了50年,并成为取代“成形”制造的一代先进技术。

[0046]

机械加工在构件表面留下加工纹理,“成形”制造中用表面粗糙度r

a

表征。表面完整性制造认为表面粗糙度r

a

不足以表征表面状态,并提出以“标准数据组”表征。抗疲劳制造认为“标准数据组”不足以表征表面完整性,并提出增补表面应力集中系数k

st

。表面应力集中系数涉及粗糙度r

a

,还包括如轮廓最大高度r

y

,微观不平度十点高度r

z

,轮廓谷底曲率半径ρ等参数。为此,提出了k

st

的数学表达式表示,替代表面粗糙度r

a

讨论对疲劳的作用。

[0047]

但是,本发明认为,表面完整性与表面变质层是同一个制造加工遗留的孪生状态,一个在表面,一个在表层,不能单独存在。但是,表面完整性制造仅只关注了表面完整性,强调了表面完整性对疲劳强度和寿命的决定作用。抗疲劳制造则关注了表面完整性与表面变质层,认定表面完整性与表面变质层决定了疲劳强度和寿命,强调了表面变质层对疲劳强度和寿命的决定作用。抗疲劳制造成为取代表面完整性制造的新一代先进技术。

[0048]

在本发明中,通过构筑表面完整性,形成低表面应力集中和无拉应力表面变质层;控制机械加工工艺可能造成的表面变质层拉应力场与疲劳强度降低,建立抗疲劳机械加工技术,最终实现疲劳强度和寿命提高。

[0049]

具体的,本发明公开了一种抗疲劳机械加工方法,包括以下步骤:根据机械加工条件确定切削工艺因子的第一参数集;在第一参数集中选择参数,并根据选择的参数加工试验构件;测量试验构件的表面完整性参数;基于参数、表面完整性参数和试验构件的疲劳寿命,确定疲劳寿命与切削工艺因子的关系;根据疲劳寿命与切削工艺因子的关系,确定第二参数集,并以第二参数集对构件进行机械加工。

[0050]

本发明通过将疲劳寿命和表面完整性进行联系,采用试验方法,通过实验数据确定疲劳寿命与切削因子的关系,以提高构件疲劳强度为目标,在初始切削加工参数集中进行筛选,以得到可以提高构件疲劳寿命的加工参数集,用于切削加工。

[0051]

本发明中,表面完整性是控制加工工艺形成的无损伤或强化了的表面状态,用“标准数据组”表征表面完整性。控制表面残余应力、显微硬度、表面粗糙度,使得表面应力集中系数k

st

<1.1,获得低表面应力集中。表面变质层是控制加工工艺形成的表层状态,控制表面变质层,获得残余压应力,并不得出现拉应力。

[0052]

具体的,在本发明中,表面完整性特征包括:表面特征(即表面粗糙度和表面形貌)、微观组织、显微硬度、残余应力、疲劳试验。零件的表面几何形貌纹理对零件疲劳性能有显著的影响,在理论研究与工程实际中,表面粗糙度已不足以表征疲劳强度。neuber等提出了一个可采用标准表面粗糙度参数和缺口轮廓谷底曲率半径值来表征的表面应力集中系数半经验公式:

[0053][0054]

其中,r

z

表示表面轮廓微观不平度十点高度值,ρ表示粗糙表面轮廓谷底曲率半

对表面完整性特征r

a

、σ

r

、hv、k

st

影响的显著性大小,其符号代表表面完整性特征随工艺因子变化的变化方向,正值代表正相关,负值代表负相关。

[0065]

另外,建立疲劳寿命与表面完整性的第一关系模型包括:基于表面应力集中系数建立疲劳寿命与表面完整性的第一关系模型。具体的,第一关系模型为:

[0066]

n

f

=ak

sta

|σ

r

|

b

hv

c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0067]

其中,n

f

为疲劳寿命,a是系数,k

st

为表面应力集中系数,σ

r

为残余应力,hv为显微硬度,a、b和c均为常数,其大小代表分别代表k

st

、σ

r

和hv对n

f

影响的显著大小;a、b、c的正负符号代表n

f

随k

st

、σ

r

和hv变化的变化方向,正值代表正相关,负值代表负相关。

[0068]

最后,确定第二参数集包括:以最大化疲劳寿命为目标,分别通过表面应力集中系数、残余应力和显微硬度在第一参数集中调节不同的切削工艺因子的取值范围,得到第二参数集。基于使n

f

提高的r

a

、k

st

、σ

r

、hv

t

变化方向,考虑工艺因子x1、x2、x3和x4的变化方向及范围,最终获得抗疲劳表面完整性工艺参数域c2:铣削加工确定c2:{[v

c

'

min

,v

c

'

max

];[f

z

'

min

,f

z

'

max

];[a

e

'

min

,a

e

'

max

];[a

p

'

min

,a

p

'

max

]};磨削加工确定c2:{[v

s

'

min

,v

s

'

max

];[a

f

'

min

,a

f

'

max

];[v

w

'

min

,v

w

'

max

];[a

p

'

min

,a

p

'

max

]}。

[0069]

在本发明实施例中,在得到新的第二参数集后还对该第二参数集进行了验证。验证过程如下:

[0070]

在工艺参数优选域c2参数范围内,设计两组工艺进行切削试验,采用固定的试验机床、刀具、刀具几何参数、加工方式以及冷却方法。对优选参数组合加工后的表面变质层进行测试。表面粗糙度采用表面轮廓仪进行测试,并采用统一的取样长度和评定长度,每个构件测量5个点取平均值。

[0071]

残余应力场采用残余应力分析仪分析系统进行测试,首先对构件表面的残余应力进行测试,然后采用电解剥层法逐层测试残余应力沿深度方向的梯度分布,剥层深度通过控制电解抛光机的电解时间来加以控制,每次剥层后,采用千分尺测量构件厚度变化,获得剥层深度,继续检测剥层后表层的残余应力,如此重复进行,直到测试残余应力在较小范围内波动为止。

[0072]

显微硬度场采用硬度计进行测试,试验件镶样后将表面抛光,测量硬度沿深度方向的变化。试验方法为维氏硬度测量法,从表面开始沿深度方向每隔固定深度测试一层,每一层等距测量5个点,然后取平均值作为该深度显微硬度,直到硬度值变化不大,基本接近材料基体硬度时停止测试。

[0073]

微观组织测试需要制作镶样试块,对试块表面抛光之后用腐蚀液对抛光表面进行腐蚀,出现“雾状”即腐蚀成功,然后在扫描电镜下观察试块表层微观组织的变化。

[0074]

由此,在本发明中,基于已有的表面完整性表征模型,总结表面完整性主要特征参数的表征和测试方法,提出通过机械加工控制表面粗糙度和表面形貌、残余应力、显微硬度、微观组织,并且控制表面应力集中系数,使得k

st

<1.1,降低表面应力集中。进行不同工艺参数下的表面完整性测试和疲劳实验,建立疲劳寿命与表面完整性的模型和表面完整性与加工工艺参数模型,研究表面完整性对疲劳寿命影响关系以及工艺参数对表面完整性的影响关系,最终获得表面完整性优化工艺参数域。

[0075]

通过控制机械加工工艺,控制切削大进刀量带给表面完整性、表面变质层与疲劳强度和寿命的负面作用;控制机械加工,降低表面应力集中及其对疲劳强度和寿命的负面

作用;确立机械加工构筑表面变质层和提高疲劳强度和寿命的作用。建立抗疲劳机械加工技术,构筑表面完整性和低表面应力集中、无拉应力表面变质层,提高构件疲劳强度和寿命,满足抗疲劳制造中高可靠、长寿命要求。

[0076]

实施例1:

[0077]

本实施例采用ti1023进行铣削加工试验。在选定试验机床、刀具、刀具几何参数、加工方式以及冷却方法条件下,确定本实施例初选制造因子集合c1:{铣削速度v

c

=60~140m/min,每齿进给量f

z

=0.04~0.22mm/z,铣削宽度a

e

=3~7mm,铣削深度a

p

=0.1~0.2mm}。

[0078]

在参数域c1内进行疲劳试验,疲劳试样加工参数如表1所示。疲劳实验选用qbg

‑

50高频疲劳试验机;加载方式:拉压,载荷为845mpa;加载频率:85~87hz,正弦波;应力比:r=0.1;实验温度:室温。在参数域c1内进行三因素三水平正交试验,正交试验加工参数如表2所示,所有实验都在vmc

‑

850三坐标立式数控铣床上进行,所用刀具为k44硬质合金整体立铣刀,四齿,直径10mm,前角12

°

,后角12

°

,螺旋角35

°

。铣削方式为顺铣。采用乳化液冷却。

[0079]

表1 ti1023钛合金疲劳构件端铣加工参数

[0080][0081]

表2 ti1023钛合金端铣三因素三水平正交实验方案

[0082][0083][0084]

对不同参数组合加工后的表面进行表面完整性测试:表面粗糙度r

a

测试设备:vecoo三维轮廓仪,每个构件测量5个点取平均值;表面残余应力σ

r

测试设备:lxrd残余应力测试分析系统;表面显微硬度hv测试设备:fm

‑

800显微硬度测试计,每个构件表面测试5个点取平均值。

[0085]

ti1023疲劳试样表面完整性和疲劳寿命结果如表3所示。ti1023三因素三水平正交实验表面完整性测试结果如表4所示。

[0086]

表3 ti1023铣削疲劳试样表面完整性和疲劳寿命实验结果

[0087][0088]

表4 ti1023铣削正交试验表面完整性测试结果

[0089][0090]

由于在实验参数范围内,表面显微硬度基本无变化,因此只建立疲劳寿命与表面应力集中系数和残余压应力的关系模型。运用多元线性回归的方法,建立的疲劳寿命与表面完整性的模型如式(5)所示。

[0091][0092]

由公式(5)可知,n

f

对σ

r

的变化最为敏感,对k

st

的变化敏感性次之;n

f

随k

st

的增大而减小,随σ

r

的增大而增大。使疲劳寿命提高的表面完整性特征的变化方向为:k

st

减小,σ

r

增大。

[0093]

运用多元线性回归的方法,建立表面完整性特征与加工参数的模型如式(6)所示。

[0094][0095]

由公式(6)可知,f

z

对表面粗糙度影响最大,v

c

次之,a

e

最小;v

c

对表面残余应力影响最大,a

e

次之,f

z

最小;a

e

对表面显微硬度影响最大,v

c

次之,f

z

最小;f

z

对表面应力集中系数影响最大,v

c

次之,a

e

最小。表面粗糙度随着f

z

的减小而减小,随着v

c

和a

e

的增大而减小;残余压应力随着f

z

、v

c

和a

e

的增大而增大;显微硬度随着f

z

、v

c

和a

e

的增大而增大;表面应力集中系数随着f

z

的减小而减小,随着v

c

和a

e

的增大而减小。

[0096]

同时考虑k

st

减小、σ

r

增大,由于k

st

对f

z

的变化最为敏感,σ

r

对f

z

的变化最不敏感,所以,使疲劳寿命提高时,最终获得表面完整性控制工艺参数域c2:{铣削速度v

c

=100~140m/min,每齿进给量f

z

=0.04~0.08mm/z,铣削宽度a

e

=5~7mm}。

[0097]

在该实施例选出第二参数集后,随机进行了验证,具体内容如下:

[0098]

在工艺参数优选域c2中选择两组工艺参数进行加工实验,实验在vmc

‑

850三坐标立式数控铣床上进行,所用刀具为k44硬质合金整体立铣刀,四齿,直径10mm,前角12

°

,后角12

°

,螺旋角35

°

。铣削方式为顺铣。采用乳化液冷却。

[0099]

水平一:v

c

=140m/min,f

z

=0.08mm/z,a

p

=0.6mm;

[0100]

水平二:v

c

=100m/min,f

z

=0.08mm/z,a

p

=0.6mm。

[0101]

对优选参数组合加工后的表面进行表面变质层测试。表面粗糙度r

a

测试设备:vecoo三维轮廓仪;残余应力场测试设备:lxrd残余应力测试分析系统;显微硬度测试设备:fm

‑

800显微硬度测试计;微观组织测试设备:扫描电镜。

[0102]

不同参数下测得的表面三维形貌图如图1所示,图1(a)和图1(b)分别为水平一和水平二参数测得的铣削表面三维形貌图,从图中可以看出因每齿进给量带来的波峰、波谷纹理,进给量的大小等于两个波峰之间的间距。加工表面较为平整,且表面没有明显划伤。

[0103]

如图2所示为构件残余应力测试结果,图2(a)为水平一参数对应加工的构件的铣削残余应力沿深度分布图,图2(b)为水平一参数对应加工的构件的铣削残余应力沿深度分布图。可以看到,表面均表现为残余压应力,随着深度的增加,残余应力逐渐趋于零。水平一,残余应力深度约为20μm,水平二,残余应力深度约为30μm。

[0104]

ti1023铣削表层显微硬度沿深度分布如图3所示,图3(a)为水平一参数对应加工的构件的铣削表层显微硬度沿深度分布图,图3(b)为水平二参数对应加工的构件的铣削表层显微硬度沿深度分布图,工件表面产生了一定的硬化,随着深度的增加硬度值逐渐降低,最终趋于基体硬度。水平一,硬化深度约为50μm,水平二,硬化深度约为150μm。

[0105]

在扫描电镜下对试样进行了微观组织测试,测试位置在垂直于进给方向的截面上,测试结果如图4所示。水平一(图4(a)),变质层深度约为1~2μm,在此深度范围内,晶粒有歪扭现象,没发现明显相变。水平二(图4(b)),构件表面变质层约为10μm,表面的晶粒发生歪扭。

[0106]

如图5所示,采用抗疲劳铣削控制工艺参数域c2内参数:{v

c

=140m/min,f

z

=0.08mm/z,a

e

=7mm,a

p

=0.1mm}进行疲劳构件(k

t

=1)的加工,获得107循环次数下的疲劳极限为674mpa,而采用标准工艺加工的疲劳强度为520mpa,其疲劳极限比传统加工工艺获得的疲劳极限提高了29.6%。

[0107]

实施例2:

[0108]

本实施例采用gh4169da进行磨削加工试验。根据工艺确定初选的制造因子集合c1:{砂轮速度v

s

=15~35m/s,纵向进给a

f

=0.5~3.6mm/r,工件速度v

w

=5~25m/min,磨削深度a

p

=0.005~0.035mm}。

[0109]

在初选参数域内进行正交设计旋弯疲劳试验,疲劳构件在外圆磨床mmb1420上进行,磨削方式为顺磨,采用乳化液冷却,砂轮采用sa80kv单晶刚玉砂轮。砂轮速度v

s

=15、20、25m/s,纵向进给a

f

=1.3mm/r,工件速度v

w

=2.56m/min,磨削深度a

p

=0.002、0.006、0.01mm,疲劳试样加工参数如表5所示。疲劳试验采用室温旋转疲劳试验机,试验载荷为800mpa,频率为5000转/分。并在初选参数域内进行三因四水平正交试验,磨削参数为:砂轮速度v

s

=15、20、25、30m/s,工件速度v

w

=8、12、16、22m/min,磨削深度a

p

=0.005、0.01、0.015、0.02mm,正交试验加工参数如表6所示。

[0110]

表5 gh4169da高温合金疲劳构件磨削加工参数

[0111][0112][0113]

表6 gh4169da高温合金磨削三因素四水平正交实验方案

[0114]

序号v

s

(m/s)v

w

(m/min)a

p

(mm)11580.00522080.0132580.01543080.02520120.005615120.01730120.015825120.02925160.0051030160.011115160.0151220160.021330220.0051425220.011520220.0151615220.02

[0115]

对不同参数组合加工后的表面进行表面完整性测试。分别采用vecoo三维轮廓仪、每个构件测量5个点取平均值;表面残余应力σ

r

测试设备:lxrd残余应力测试分析系统;表面显微硬度hv测试设备:fm

‑

800显微硬度测试计,每个构件表面测试5个点取平均值。gh4169da疲劳试样表面完整性和疲劳寿命结果如表7所示。

[0116]

表7 gh4169da磨削疲劳试样表面完整性和疲劳寿命实验结果

[0117]

[0118][0119]

运用多元线性回归的方法,建立的疲劳寿命与表面完整性的模型如式(7)所示。

[0120][0121]

由公式(7)可知,n

f

对k

st

的变化最为敏感,对hv的变化敏感性次之,对σ

r

的变化最不敏感;n

f

随k

st

的增大而减小,随σ

r

和hv的增大而增大。使疲劳寿命提高的表面完整性特征的变化方向为:k

st

减小,σ

r

增大,hv增大。

[0122]

运用多元线性回归的方法,建立表面完整性特征与加工参数的模型如式(8)所示。

[0123][0124]

由公式(8)可知,v

w

对表面粗糙度影响最大,v

s

次之,a

p

最小;v

w

对表面残余应力影响最大,v

s

次之,a

p

最小;v

s

对表面显微硬度影响最大,a

p

次之,v

w

最小;v

w

对表面应力集中系数影响最大,v

s

次之,a

p

最小。表面粗糙度随着v

w

的增大而减小,随着v

s

和a

p

的减小而减小;残余应力随着v

w

和v

s

的增大而增大,随着a

p

的减小而增大;显微硬度随着v

s

和a

p

的减小而增大,随着v

w

的增大而增大;表面应力集中系数随着v

w

的增大而减小,随着v

s

和a

p

的增大而增大。

[0125]

同时考虑使n

f

提高时:k

st

减小,σ

r

增大,hv增大,以及磨削参数对表面完整性特征的影响最终获得抗疲劳表面完整性工艺参数域c2:{砂轮速度v

s

=20~25m/s,工件速度v

w

=12~22m/min,磨削深度a

p

=0.005~0.01mm}。

[0126]

在该实施例选出第二参数集后,随机进行了验证,具体内容如下:

[0127]

表面变质层是控制加工工艺形成的表层状态,控制表面变质层,获得残余压应力,并不得出现残余拉应力。

[0128]

在工艺参数优选域c2参数范围内,设计两组工艺(水平一、水平二)进行磨削试验。两组磨削工艺参数组合分别代表表面完整性好的方向(水平一)和表面完整性差的方向(水平二)。实验在外圆磨床mmb1420上进行,磨削方式为顺磨,采用乳化液冷却,砂轮采用sa80kv单晶刚玉砂轮。

[0129]

水平一:v

s

=25m/s,v

w

=15m/min,a

f

=1.5mm/r,a

p

=0.005mm;

[0130]

水平二:v

s

=25m/s,v

w

=15m/min,a

f

=1.5mm/r,a

p

=0.025mm。

[0131]

对优选参数组合加工后的表面进行表面变质层测试。表面粗糙度r

a

测试设备:vecoo三维轮廓仪;残余应力场测试设备:lxrd残余应力测试分析系统;显微硬度测试设备:fm

‑

800显微硬度测试计;微观组织测试设备:扫描电镜。

[0132]

优选工艺参数加工的表面形貌特征测试结果如图6所示,由图可知:水平一磨削表面粗糙度较小,r

a

为0.061μm,磨削表面形貌如图6(a),形貌最高峰与最低谷之间距离为

0.988μm;水平二磨削表面粗糙度较大,r

a

为0.227μm,磨削表面形貌,如图6(b),形貌最高峰与最低谷之间距离为2.49μm。

[0133]

残余应力场测试结果如图7所示,水平一(图7(a))磨削表面轴向残余压应力为

‑

566mpa,变质层内基本保持压应力状态,其残余应力影响层大约为40μm;水平二(图7(b))磨削表面残余压应力为

‑

340mpa,变质层内20μm以下变为拉应力状态,其影响层大约为100μm左右。

[0134]

gh4169da磨削显微硬度分布测试结果如图8所示,由图可知:磨削表面均为轻微硬化,水平一显微硬度变化层大约为30μm;水平二亚表层出现轻微软化后逐渐出现硬化,其显微硬度变化层大约为70μm。

[0135]

微观组织测试结果如图9所示,由图可知:所有工艺近表面均可观察到沿进给方向的塑性变形层,主要是由于机械加工中的热效应和机械效应产生的应力达到材料屈服强度后,材料发生塑性流动,形成塑性变形层。在塑性变形层中,材料基体相和δ相均产生沿进给方向的晶粒的拉长和偏转。

[0136]

如图10所示,采用抗疲劳磨削控制工艺参数域c2内参数{v

s

=25m/s,v

w

=15m/min,a

f

=1.5mm/r,a

p

=0.005mm}进行疲劳构件(k

t

=1)的加工,获得107循环次数下的疲劳极限为754mpa,而采用标准工艺加工的疲劳强度为498mpa,其疲劳极限比传统加工工艺获得的疲劳极限提高了53%。

[0137]

本发明的抗疲劳机械加工技术的获得方法,用于解决现有构件低寿命问题,抗疲劳机械加工是一种控制表面完整性和表面变质层,以疲劳为主要判据和提高疲劳强度的制造技术。其技术特征是表面完整性、表面低应力集中和无拉应力表面变质层。该技术用于控制机械加工工艺参数,降低表面应力集中,构筑表面变质层,从而提高构件疲劳强度和寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1