产品生产过程中的不良根因定位方法、装置、设备及介质与流程

1.本发明涉及生产控制技术领域,具体涉及一种产品生产过程中的不良根因定位方法、装置、设备及介质。

背景技术:

2.产品生产过程中(例如,面板生产),一般包括多个生产环节,而在不同的环节可能因为各种原因造成最终产品存在缺陷,因此,需要对产品生产过程中的导致产品缺陷的不良根因寻找出来。

3.现有技术中,通常是停产对整个生产环节进行逐一排查,定位不良根因的效率低。

技术实现要素:

4.本技术的主要目的在于提供一种产品生产过程中的不良根因定位方法、装置、设备及介质,解决现有定位产品生产过程中不良根因的效率低的技术问题。

5.为实现上述目的,本技术的实施例提供一种产品生产过程的不良根因定位方法,包括:

6.对获取到的产品生产过程数据进行统计,获得产品的列联表;其中,所述列联表中包括多个生产时段以及每个生产时段对应产品存储区中的不良情况数据,所述不良情况数据中包括不良发生率;

7.基于所述列联表,获得每个生产时段的信息价值iv值和卡方独立性检验的p值;

8.筛选出p值低于预设显著水平值的多个目标生产时段;

9.根据每个产品存储区的不良发生率以及多个所述目标生产时段的iv值,获得每个目标生产时段的不良率值;

10.基于每个目标生产时段的不良率值,确定不良根因所在位置。

11.可选地,所述基于每个目标生产时段的不良率值,确定不良根因所在位置的步骤,包括:

12.基于每个目标生产时段的不良率值,获得每个产品存储区的miv值,所述miv值为所述产品存储区关联的所有目标生产时段的不良率值的平均值;

13.根据每个产品存储区的miv值,确定不良根因所在位置。

14.以产品存储区关联的所有目标生产时段的不良率值的平均值来代表产品存储区的反应不良率的参数,可以达到进一步提高不良根因定位准确率的效果。

15.可选地,所述根据每个产品存储区的miv值,确定不良根因所在位置的步骤,包括:

16.根据每个产品存储区的miv值,确定miv值满足预设条件的n个目标产品存储区,1≤n≤5;

17.对每个目标产品存储区相关的设备进行故障排查,确定不良根因所在位置。

18.在确定了数量较少的几个最可能发生不良根因的目标产品存储区后,再进行故障排查,现对于现有的停机进行逐一排查,可显著提高排查效率。

19.可选地,所述根据每个产品存储区的miv值,确定miv值满足预设条件的n个目标产品存储区的步骤,包括:

20.根据每个产品存储区的miv值,进行降序排列;

21.确定miv值排名前n的n个产品存储区为目标产品存储区。

22.采用排序的方式不仅确定目标产品存储区的效率高,且准确性高。

23.可选地,所述根据每个产品存储区的不良发生率以及多个所述目标生产时段的iv值,获得每个目标生产时段的不良率值的步骤,包括:

24.根据如下关系式,获得每个目标生产时段的不良率值:

25.piv

szi_sj

=p

szi

*iv

sj

,其中,piv

szi_sj

表示第i个产品存储区关联的第j个目标生产时段的不良率值,p

szi

表示第i个产品存储区的不良发生率,iv

sj

表示第j个目标生产时段的iv值。

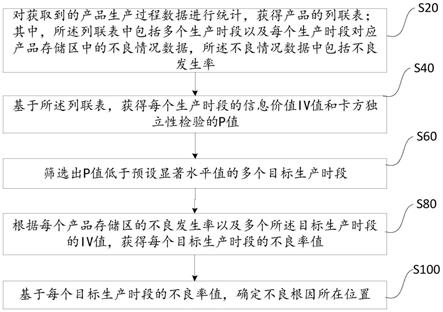

26.由于iv值是衡量自变量的预测能力的大小参数,因此,利用产品存储区的不良发生率与目标生产时段的iv值相乘,即同时考虑了产品存储区自身的不良率和产品存储区关联的目标生产时段的iv值,提高了后续对不良根因定位的准确率。

27.可选地,所述产品为面板。

28.此外,为实现上述目的,本技术的实施例还提供一种产品生产过程的不良根因定位装置,包括:

29.数据统计模块,用于对获取到的产品生产过程数据进行统计,获得产品的列联表;其中,所述列联表中包括多个生产时段以及每个生产时段对应产品存储区中的不良情况数据,所述不良情况数据中包括不良发生率;

30.第一获得模块,用于基于所述列联表,获得每个生产时段的信息价值iv值和卡方独立性检验的p值;

31.数据筛选模块,用于筛选出p值低于预设显著水平值的多个目标生产时段;

32.第二获得模块,用于根据每个产品存储区的不良发生率以及多个所述目标生产时段的iv值,获得每个目标生产时段的不良率值;

33.根因确定模块,用于基于每个目标生产时段的不良率值,确定不良根因所在位置。

34.此外,为实现上述目的,本技术还提供一种电子设备,该电子设备包括存储器和处理器,所述存储器中存储有计算机程序,所述处理器执行所述计算机程序,实现前述的方法。

35.此外,为实现上述目的,本技术还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,处理器执行所述计算机程序,实现前述的方法。

36.此外,为实现上述目的,本技术还提供一种计算机程序产品,所述计算机程序产品在被处理器时,实现前述的方法。

37.与现有技术相比,本发明的有益效果在于:

38.本技术的实施例提供一种产品生产过程中的不良根因定位方法、装置、设备及介质,通过对获取到的产品生产过程数据进行统计,获得产品的列联表;其中,所述列联表中包括多个生产时段以及每个生产时段对应产品存储区中的不良情况数据,所述不良情况数据中包括不良发生率;基于所述列联表,获得每个生产时段的信息价值iv值和卡方独立性检验的p值;筛选出p值低于预设显著水平值的多个目标生产时段;根据每个产品存储区的

不良发生率以及多个所述目标生产时段的iv值,获得每个目标生产时段的不良率值;基于每个目标生产时段的不良率值,确定不良根因所在位置。也即,基于生产数据,通过统计学的方法获得每个产品存储区的不良发生率,采用理论计算的方法求解获得不良率值,由于不良率值可以反应发生不良根因的概率,因此,根据不良率值可以提高定位效率;同时,综合考虑了各生产时段的iv值,即提高了数据的参考价值,进而在提高不良根因定位效率的同时,还保证根因定位准确率,因此,相对于现有的停产对整个生产环节进行逐一排查的方式,解决了定位不良根因的效率低的技术问题。

附图说明

39.图1为本技术的实施例涉及的硬件运行环境的电子设备结构示意图;

40.图2为本技术的实施例提供的一种产品生产过程中的不良根因定位方法的流程示意图;

41.图3为图2中步骤s100一种具体实现方法的流程示意图;

42.图4为本技术的实施例提供的一种产品生产过程中的不良根因定位装置的功能模块示意图。

43.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

44.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

45.本技术实施例的主要解决方案是:提供一种产品生产过程中的不良根因定位方法、装置、设备及介质,通过对获取到的产品生产过程数据进行统计,获得产品的列联表;其中,所述列联表中包括多个生产时段以及每个生产时段对应产品存储区中的不良情况数据,所述不良情况数据中包括不良发生率;基于所述列联表,获得每个生产时段的信息价值iv值和卡方独立性检验的p值;筛选出p值低于预设显著水平值的多个目标生产时段;根据每个产品存储区的不良发生率以及多个所述目标生产时段的iv值,获得每个目标生产时段的不良率值;基于每个目标生产时段的不良率值,确定不良根因所在位置。

46.由于现有技术造成产品缺陷的原因有多种,有的是由于生产设备发生故障造成产品缺陷,有的是机械臂在搬运产品过程中出现设备故障造成缺陷。因此,不良根因所在的位置往往不那么明显,需要停产对整个生产环节进行逐一排查,定位不良根因的效率低,且耽误生产。

47.本技术提供一种解决方案,基于生产数据,通过统计学的方法获得每个产品存储区的不良发生率,采用理论计算的方法求解获得不良率值,由于不良率值可以反应发生不良根因的概率,因此,根据不良率值可以提高定位效率;同时,综合考虑了各生产时段的iv值,即提高了数据的参考价值,进而在提高不良根因定位效率的同时,还保证根因定位准确率,因此,相对于现有的停产对整个生产环节进行逐一排查的方式,解决了定位不良根因的效率低的技术问题。

48.参照图1,图1为本技术实施例方案涉及的硬件运行环境的电子设备结构示意图。

49.如图1所示,该电子设备可以包括:处理器1001,例如中央处理器(central processing unit,cpu),通信总线1002、用户接口1003,网络接口1004,存储器1005。其中,

通信总线1002用于实现这些组件之间的连接通信。用户接口1003可以包括显示屏(display)、输入单元比如键盘(keyboard),可选用户接口1003还可以包括标准的有线接口、无线接口。网络接口1004可选的可以包括标准的有线接口、无线接口(如无线保真(wireless

‑

fidelity,wi

‑

fi)接口)。存储器1005可以是高速的随机存取存储器(random access memory,ram)存储器,也可以是稳定的非易失性存储器(non

‑

volatile memory,nvm),例如磁盘存储器。存储器1005可选的还可以是独立于前述处理器1001的存储装置。

50.本领域技术人员可以理解,图1中示出的结构并不构成对电子设备的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。

51.如图1所示,作为一种存储介质的存储器1005中可以包括操作系统、数据存储模块、网络通信模块、用户接口模块以及电子程序。

52.在图1所示的电子设备中,网络接口1004主要用于与网络服务器进行数据通信;用户接口1003主要用于与用户进行数据交互;本发明电子设备中的处理器1001、存储器1005可以设置在电子设备中,所述电子设备通过处理器1001调用存储器1005中存储的产品生产过程中的不良根因定位装置,并执行本技术实施例提供的产品生产过程中的不良根因定位方法。

53.参照图2,本技术的实施例提供一种产品生产过程的不良根因定位方法,包括:

54.s20、对获取到的产品生产过程数据进行统计,获得产品的列联表;其中,所述列联表中包括多个生产时段以及每个生产时段对应产品存储区中的不良情况数据,所述不良情况数据中包括不良发生率。

55.在具体实施过程中,产品是指工业产品,本实施例的方法适用于的产品在生产过程中应具有如下特性:产品生产过程包括多个生产时段(即生产环节),且产品在生产过程中存在临时存储在不同存储区。

56.生产过程数据是指产品的历史生产过程数据,包括产品的各生产环节,搬运过程、在各产品存储区中的不良情况等。在生产过程中,通常会将不同的生产环节定义为不同的生产站点,在对应站点完成相关的加工工艺,生产站点即本实施例中的生产时段。

57.产品存储区是指临时存放产品的半成品的容器,在本实施例中可以是stocker,也可以是指stocker内部划分出不同区域临时区域zone。

58.在本实施例中,以面板为例,面板制造通常包含array、cf、cell和模组段等生产流程。具体生产流程为在玻璃基板上通过逐层叠加生产控制单元,并通过rgb单元控制色彩,再将大的玻璃基板进行切割获得最终的panel板,即最终面向客户的手机、电视屏幕,最后通过模组段来添加pcb控制等相关部件。在面板生产过程中,工厂通常会设定多条并行的生产线,生产过程中,当前序站点完成加工,后续站点对应的stocker(存储区)内部会划分出不同区域zone临时存放面板glass,stocker内部会有对应机械臂基于任务调度规则搬送glass。为了保证生产线的并行加工和任务调度,通常会将相同加工工艺站点的设备设置在不同stocker内,不同stocker内部有绑定的设备完成相关工艺加工流程。在加工过程中,造成产品缺陷的原因有多种,有的是由于生产设备发生故障造成产品缺陷,有的是机械臂在搬运glass过程中出现设备故障造成的玻璃破片。

59.因此,为了进行不良根因的定位,需要首先获得产品的列联表。具体的,以面板为例,在本实施例中,可以按照如下方法建立列联表:

60.步骤1、对面板生产过程数据进行预处理,具体的,按照stocker或zone区域进行组合,即针对某个生产站点,梳理出绑定该站点的stocker或zone列表,形成目标分析列。针对生产的每个glass,输出在对应站点进入的stocker或zone区域,并通过生产的检测数据,获得该glass的不良发生情况,即ng缺陷/ok合格。

61.步骤2、针对待分析生产站点,按照stocker或zone分组统计glass发生与未发生不良的数量,形成列联表。

62.s40、基于所述列联表,获得每个生产时段的信息价值iv值和卡方独立性检验的p值。

63.在具体实施过程中,信息价值iv值的全称是information value,中文的就是信息量或信息值,其主要作用就是对变量进行筛选。iv值就是衡量自变量的预测能力的大小,类似于信息增益、基尼系数等。

64.卡方独立性检验是统计学的一种检验方式,与适合性检验同属于x2检验,即卡方检验(英文名:chi square test),它是根据次数资料判断两类因子彼此相关或相互独立的假设检验。

65.p值是用来判定假设检验结果的一个参数,就是当原假设为真时,比所得到的样本观察结果更极端的结果出现的概率。如果p值很小,说明原假设情况的发生的概率很小,而如果出现了,根据小概率原理,就有理由拒绝原假设,p值越小,拒绝原假设的理由越充分。

66.因此,可以理解的是,为了在理论方法中提高后续不良根因定位结果的准确性,本实施例中利用列联表中的数据,获得iv值和卡方独立性检验的p值,以此来进行后续的目标生产时段的筛选以及不良率的计算。

67.需要说明的是,p值和iv值的计算过程是本领域的公知常识,这里不再赘述。

68.s60、筛选出p值低于预设显著水平值的多个目标生产时段。

69.在具体实施过程中,预设显著水平值为统计学中的统计显著性水平值,取值一般为0.1,0.01,0.05,可以根据样本分布特征进行选择。在本实施例中,根据生产时段的不良率分布特点,选用0.05。

70.具体的,可以根据预设显著水平值查阅卡方分布表,获得多个目标生产时段。

71.可以理解的是,p值越小,代表假设与实际差异越小,也就是说,通过筛选出p值低于预设显著水平值的多个目标生产时段,获得的目标生产时段发生不良率的真实性越高,进而,后续确定的不良根因的准确性就越高。

72.s80、根据每个产品存储区的不良发生率以及多个所述目标生产时段的iv值,获得每个目标生产时段的不良率值。

73.在具体实施过程中,由于同一个产品存储区会在不同目标生产时段多次使用,因此,为了提高产品存储区的不良发生率的准确性,排除偶然因素造成的影响,本实施例中按照产品存储区分组全局统计(不按站点)glass的经过数量和不良发生率,并且为了进一步提高数据的可靠性,可以筛除glass数量低于预设组数量的产品存储区分,例如10组。从而获得的每个产品存储区的不良发生率更具有代表性和准确性。

74.具体的,可以根据如下关系式,获得每个目标生产时段的不良率值:

75.piv

szi_sj

=p

szi

*iv

sj

,其中,piv

szi_sj

表示第i个产品存储区关联的第j个目标生产时段的不良率值,p

szi

表示第i个产品存储区的不良发生率,iv

sj

表示第j个目标生产时段的iv

值。i和j的取值为正整数。

76.可以理解的是,由于iv值是衡量自变量的预测能力的大小参数,因此,利用产品存储区的不良发生率与目标生产时段的iv值相乘,即同时考虑了产品存储区自身的不良率和产品存储区关联的目标生产时段的iv值,提高了后续对不良根因定位的准确率。

77.s100、基于每个目标生产时段的不良率值,确定不良根因所在位置。

78.在具体实施过程中,每个目标生产时段的不良率值可以准确的反应各目标生产时段的存在不良根因的概率大小,而每个产品存储区关联一个或多个目标生产时段,因此,基于每个目标生产时段的不良率值,可以获得每个产品存储区的反应不良率的参数,从而确定不良根因所在位置。

79.具体的,参见图3,所述基于每个目标生产时段的不良率值,确定不良根因所在位置的步骤,包括:

80.s102、基于每个目标生产时段的不良率值,获得每个产品存储区的miv值,所述miv值为所述产品存储区关联的所有目标生产时段的不良率值的平均值;

81.s104、根据每个产品存储区的miv值,确定不良根因所在位置。

82.以产品存储区关联的所有目标生产时段的不良率值的平均值来代表产品存储区的反应不良率的参数,可以达到进一步提高不良根因定位准确率的效果。

83.具体的,所述根据每个产品存储区的miv值,确定不良根因所在位置的步骤,包括:

84.根据每个产品存储区的miv值,确定miv值满足预设条件的n个目标产品存储区,1≤n≤5;在具体实施过程中,预设条件可以根据需要进行设置,例如,miv值排名靠前的。因此,该步骤,可以具体包括:根据每个产品存储区的miv值,进行降序排列;确定miv值排名前n的n个产品存储区为目标产品存储区。

85.对每个目标产品存储区相关的设备进行故障排查,确定不良根因所在位置。

86.可以理解的是,本实施例中在确定了数量较少的几个最可能发生不良根因的目标产品存储区后,再进行故障排查,现对于现有的停机进行逐一排查,可显著提高排查效率。

87.下面以一个场景实例,来进一步展示本实施例的实施过程:

88.获得的列联表如下:

[0089][0090][0091]

iv值的计算结果如下:

[0092]

产品存储区设备不良数良数woeivstka80201.410.56

stkb60201.120.30stkc654

‑

2.170.66stkd763

‑

2.170.77total153157

‑

2.29

[0093]

以stka为例,其计算过程如下:

[0094]

根据计算iv,

[0095]

其中,#b

i

表示生产时段第i个设备的不良数,#b

t

为该生产时段的全部不良数,#g

i

和#g

t

对应第i个设备的良数和全部良品数,ln为自然对数

[0096]

具体的:

[0097]

woe(stka)=ln((80/153)/(20/157))=1.41

[0098]

iv(stka)=(80/153

‑

20/157)*ln((80/153)/(20/157))=0.56

[0099]

iv=iv(stka)+iv(stkb)+iv(stkc)+iv(stkd)=0.56+0.30+0.66+0.77=2.29

[0100]

iv值的大小决定了自变量对于目标变量的影响程度,如果某个设备对于不良没有影响,则其对应的良与不良分布也没有明显差异,即woe与iv均为0。

[0101]

接下来,p值计算:

[0102]

卡方假设检设置原假设为设备差异与不良分布无关,即不同设备水平计算的不良率与总体的不良率都一致,用设备行的total乘以对应的不良率,更新表:

[0103][0104]

其中,利用公式计算p值;

[0105]

公式中,更新前的表为观测频数,更新后的表中为期望频数

[0106]

按照上述公式计算:

[0107]

χ2卡方值

[0108]

=(80

‑

49.35)^2/49.35+(20

‑

50.65)^2/50.65+(60

‑

39.48)^2/39.48+(20

‑

40.52)^2/40.52+(6

‑

29.61)^2/29.61+(54

‑

30.39)^2/30.39+(7

‑

35.55)^2/35.55+(63

‑

34.45)^2/34.45

[0109]

=139.17【查表p值5.7e

‑

30】

[0110]

然后根据本实施例的后续步骤执行,最终获得不良根因的位置。

[0111]

应当理解的是,以上仅为举例说明,对本技术的技术方案并不构成任何限制,本领域的技术人员在实际应用中可以基于需要进行设置,此处不做限制。

[0112]

通过上述描述不难发现,本实施例的方法基于生产数据,通过统计学的方法获得每个产品存储区的不良发生率,采用理论计算的方法求解获得不良率值,由于不良率值可以反应发生不良根因的概率,因此,根据不良率值可以提高定位效率;同时,综合考虑了各生产时段的iv值,即提高了数据的参考价值,进而在提高不良根因定位效率的同时,还保证根因定位准确率,因此,相对于现有的停产对整个生产环节进行逐一排查的方式,解决了定位不良根因的效率低的技术问题。

[0113]

此外,由于以产品存储区为单位定位不良根因,相对于现有的只能对生产设备缺陷根因定位,本实施例的方法还能对搬运设备缺陷根因进行定位。

[0114]

参照图4,基于同样的发明原理,本技术的实施例还提供一种产品生产过程的不良根因定位装置,包括:

[0115]

数据统计模块,用于对获取到的产品生产过程数据进行统计,获得产品的列联表;其中,所述列联表中包括多个生产时段以及每个生产时段对应产品存储区中的不良情况数据,所述不良情况数据中包括不良发生率;

[0116]

第一获得模块,用于基于所述列联表,获得每个生产时段的信息价值iv值和卡方独立性检验的p值;

[0117]

数据筛选模块,用于筛选出p值低于预设显著水平值的多个目标生产时段;

[0118]

第二获得模块,用于根据每个产品存储区的不良发生率以及多个所述目标生产时段的iv值,获得每个目标生产时段的不良率值;

[0119]

根因确定模块,用于基于每个目标生产时段的不良率值,确定不良根因所在位置。。

[0120]

需要说明的是,本实施例中图像识别装置中各模块是与前述实施例中的图像识别方法中的各步骤一一对应,因此,本实施例的具体实施方式可参照前述图像识别方法的实施方式,这里不再赘述。

[0121]

此外,为实现上述目的,本技术还提供一种电子设备,该电子设备包括处理器,存储器以及存储在所述存储器中的计算机程序,所述计算机程序被处理器运行时实现前述实施例中方法的步骤。

[0122]

此外,在一种实施例中,本技术还提供一种计算机存储介质,所述计算机存储介质上存储有计算机程序,所述计算机程序被处理器运行时实现前述实施例中方法的步骤。

[0123]

在一些实施例中,计算机可读存储介质可以是fram、rom、prom、eprom、eeprom、闪存、磁表面存储器、光盘、或cd

‑

rom等存储器;也可以是包括上述存储器之一或任意组合的各种设备。计算机可以是包括智能终端和服务器在内的各种计算设备。

[0124]

在一些实施例中,可执行指令可以采用程序、软件、软件模块、脚本或代码的形式,按任意形式的编程语言(包括编译或解释语言,或者声明性或过程性语言)来编写,并且其可按任意形式部署,包括被部署为独立的程序或者被部署为模块、组件、子例程或者适合在计算环境中使用的其它单元。

[0125]

作为示例,可执行指令可以但不一定对应于文件系统中的文件,可以可被存储在

保存其它程序或数据的文件的一部分,例如,存储在超文本标记语言(html,hyper text markup language)文档中的一个或多个脚本中,存储在专用于所讨论的程序的单个文件中,或者,存储在多个协同文件(例如,存储一个或多个模块、子程序或代码部分的文件)中。

[0126]

作为示例,可执行指令可被部署为在一个计算设备上执行,或者在位于一个地点的多个计算设备上执行,又或者,在分布在多个地点且通过通信网络互连的多个计算设备上执行。

[0127]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

[0128]

上述本技术实施例序号仅仅为了描述,不代表实施例的优劣。

[0129]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本技术的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如只读存储器/随机存取存储器、磁碟、光盘)中,包括若干指令用以使得一台多媒体终端设备(可以是手机,计算机,电视接收机,或者网络设备等)执行本技术各个实施例所述的方法。

[0130]

以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1