一种固体氧化物燃料电池系统振荡根因检测方法

1.本发明属于固体氧化物燃料电池系统技术领域,具体涉及一种固体氧化物燃料电池系 统振荡根因检测方法。

背景技术:

2.固体氧化物燃料电池(sofc)是一种通过高温电化学反应直接将燃料中的化学能转换 为电能的发电技术。与传统燃料发电相比,sofc技术极大地减少了化石燃料在能量转换中 的能量损失,并且避免了硫氧化物和氮氧化物的排放,大幅降低了二氧化碳的排放。燃料 电池的发电进程不受卡诺循环的限定,具备高效发电、低碳环保的优点。在实际发电过程 中,由于温度、压力、流量等因素的不稳定,相应的电化学反应会受到影响,从而降低 sofc系统的性能。

3.sofc系统具有强耦合特性,一个sofc系统由多个子系统组成,包括一个sofc电堆、 一个重整子系统、气体供应单元和废气燃烧子系统。每个子系统包含众多变量,变量之间 也具有耦合关系。因此,当某处发生振荡时,振荡信号可以很容易地在多个控制回路中传 播,它会影响到其他部分甚至是整个系统,造成系统故障从而影响整个系统的性能和寿 命。例如,sofc电堆出口气体的属性(温度、流速、成分、水碳比等)的突变会造成尾气 燃烧室的温度抖振,引起燃烧室燃烧性能的改变,燃烧性能的改变进一步导致燃烧室内部 温度的陡升和陡降。作为整个sofc系统的高温热源峰值部件,其温度的抖振会顺着气体 回路间接对热交换器和电堆温度产生影响,进而影响这个系统的运行特性。

4.因此,为了降低由sofc系统振荡造成的性能退化和延长sofc系统的使用寿命,检测 sofc系统振荡根因至关重要。

技术实现要素:

5.鉴于上述问题,本发明提供克服上述问题或者至少部分地解决上述问题的一种固体氧 化物燃料电池系统振荡根因检测方法。

6.为解决上述技术问题,本发明提供了一种固体氧化物燃料电池系统振荡根因检测方 法,所述方法包括步骤:

7.获取预设数量的固体氧化物燃料电池系统振荡过程变量;

8.根据预设数量的所述固体氧化物燃料电池系统振荡过程变量筛选振荡分析子集;

9.根据所述振荡分析子集获取振荡根因检测算法的最优参数;

10.根据所述最优参数确定所述振荡分析子集中各过程变量间的因果关系;

11.根据所述因果关系确定所述固体氧化物燃料电池系统的振荡根因。

12.优选地,所述获取预设数量的固体氧化物燃料电池系统振荡过程变量包括步骤:

13.在所述固体氧化物燃料电池系统中布置测量变量检测传感器;

14.在所述固体氧化物燃料电池系统中布置操作变量检测传感器;

15.通过所述测量变量检测传感器获取所述固体氧化物燃料电池系统振荡时第一数

量的测 量变量;

16.通过所述操作变量检测传感器获取所述固体氧化物燃料电池系统振荡时第二数量的操 作变量;

17.将第一数量的所述测量变量和第二数量的所述操作变量汇总作为所述振荡过程变量。

18.优选地,所述根据预设数量的所述固体氧化物燃料电池系统振荡过程变量筛选振荡分 析子集包括步骤:

19.获取预设数量所述振荡过程变量;

20.使用主成分分析法计算每个所述振荡过程变量的主成分系数和方差;

21.对所述方差进行降序排列并计算累计方差贡献率;

22.从所有所述振荡过程变量中删除对应所述累计方差贡献率大于预设值的所述振荡过程 变量并得到第一剩余量振荡过程变量;

23.根据所述第一剩余量振荡过程变量中每一所述振荡过程变量对应的主成分系数和方差 计算剩余每个所述振荡过程变量的振荡显著性指标;

24.从所述第一剩余量振荡过程变量中删除对应所述振荡显著性指标小于预设值的所述振 荡过程变量并得到第二剩余量振荡过程变量;

25.将所述第二剩余量振荡过程变量中的所有所述振荡过程变量组成所述振荡分析子集。

26.优选地,所述累计方差贡献率的表达式为:

[0027][0028]

其中,λi表示所述方差,m表示所述第一剩余量振荡过程变量中振荡过程变量的个 数,n表示预设数量所述振荡过程变量中振荡过程变量的个数,i表示所述振荡过程变量 的序号。

[0029]

优选地,所述根据所述振荡分析子集获取振荡根因检测算法的最优参数包括步骤:

[0030]

获取所述振荡分析子集;

[0031]

获取所述振荡分析子集对应的振荡分析子集重构相空间;

[0032]

计算所述振荡分析子集重构相空间的最佳时间延迟;

[0033]

根据所述最佳时间延迟计算所述振荡分析子集重构相空间的最佳嵌入维度;

[0034]

将所述最佳时间延迟和所述最佳嵌入维度作为所述最优参数。

[0035]

优选地,所述根据所述最优参数确定所述振荡分析子集中各过程变量间的因果关系包 括步骤:

[0036]

获取所述最优参数中的最佳时间延迟和最佳嵌入维度;

[0037]

获取所述振荡过程变量;

[0038]

根据所述最佳时间延迟和所述最佳嵌入维度重构一个与所述振荡过程变量在拓

扑意义 下等价的重构相空间;

[0039]

根据所述重构相空间计算所述振荡过程变量通过交叉映射得到的预测值;

[0040]

获取所述重构相空间的观测值;

[0041]

计算所述预测值和观测值之间的相关系数;

[0042]

根据所述相关系数量化所述振荡过程变量之间因果关系的强弱程度并获得收敛交叉映 射因果关系图;

[0043]

根据所述收敛交叉映射因果关系图确定所述振荡分析子集中各所述振荡过程变量之间 的因果关系。

[0044]

优选地,所述重构相空间的表达式为:

[0045]

x(t)=《x(t),x(t-τ),x(t-2τ),...,x(t-(e-l)τ)》,

[0046]

其中,x(t)表示所述重构相空间的坐标,x()表示时间序列,t表示时刻,τ表示 采样间隔,e表示所述重构相空间的嵌入维度。

[0047]

优选地,所述预测值的表达式为:

[0048][0049]

其中,表示所述预测值,wi表示重构相空间m

x

上坐标x(t)和它的第i个邻近点 的距离权重,e表示所述重构相空间的嵌入维度。

[0050]

优选地,所述相关系数的表达式为:

[0051][0052]

其中,ρ表示所述相关系数,y(i)表示时间序列,表示时间序列的平均值, 表示所述预测值,表示所述预测值的平均值,l表示时间序列的长度,i表示 所述重构相空间中邻近点的序号。

[0053]

优选地,所述根据所述因果关系确定所述固体氧化物燃料电池系统的振荡根因包括步 骤:

[0054]

获取所述因果关系对应的收敛交叉映射因果关系图;

[0055]

获取所述固体氧化物燃料电池系统的过程知识;

[0056]

根据所述收敛交叉映射因果关系图和所述过程知识检测所述振荡根因。

[0057]

本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:本技术提供 的一种固体氧化物燃料电池系统振荡根因检测方法,为了评估sofc系统性能并找到系统 振荡的根本原因,系统中每个过程变量均来源于实验中完整的发电过程,使故障分析结果 真实可靠;为了缩小因果分析的范围,提高故障源的识别精度,在进行故障根因检测之前 对原始数据中的故障变量进行筛选并得到振荡分析子集;对振荡分析子集中的变量使用收 敛交叉映射算法进行因果分析,从所述因果分析结果中检测出系统振荡根因,为解决固体 氧化物燃料电池系统的振荡根因检测提供了准确、有效的技术方案,能准确、高效地检测 出系统振荡根因,解决了固体氧化物燃料电池系统振荡根因定位效率低且影响系

统运行的 技术问题。

附图说明

[0058]

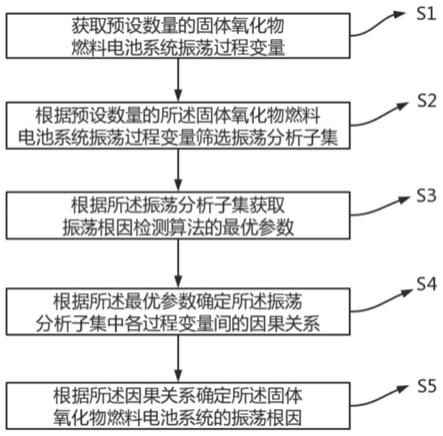

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的 附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领 域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附 图。

[0059]

图1是本发明实施例提供的一种固体氧化物燃料电池系统振荡根因检测方法的流程示 意图;

[0060]

图2是本发明实施例提供的一种固体氧化物燃料电池系统振荡根因检测方法中振荡分 析子集的效果示意图;

[0061]

图3是本发明实施例提供的一种固体氧化物燃料电池系统振荡根因检测方法中最佳时 间延迟的示意图;

[0062]

图4是本发明实施例提供的一种固体氧化物燃料电池系统振荡根因检测方法中最佳嵌 入维度的示意图;

[0063]

图5是本发明实施例提供的一种固体氧化物燃料电池系统振荡根因检测方法中收敛交 叉映射因果关系图的示意图;

[0064]

图6是本发明实施例提供的一种固体氧化物燃料电池系统振荡根因检测方法中的固体 氧化物燃料电池系统的结构示意图。

具体实施方式

[0065]

下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由 此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发 明,而非限制本发明。

[0066]

在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使 用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域 技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

[0067]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市 场购买得到或者可通过现有方法制备得到。

[0068]

如图1,在本技术实施例中,本发明提供了一种固体氧化物燃料电池系统振荡根因检 测方法,所述方法包括步骤:

[0069]

s1:获取预设数量的固体氧化物燃料电池系统振荡过程变量;

[0070]

在本技术实施例中,所述获取预设数量的固体氧化物燃料电池系统振荡过程变量包括 步骤:

[0071]

在所述固体氧化物燃料电池系统中布置测量变量检测传感器;

[0072]

在所述固体氧化物燃料电池系统中布置操作变量检测传感器;

[0073]

通过所述测量变量检测传感器获取所述固体氧化物燃料电池系统振荡时第一数量的测 量变量;

[0074]

通过所述操作变量检测传感器获取所述固体氧化物燃料电池系统振荡时第二数

量的操 作变量;

[0075]

将第一数量的所述测量变量和第二数量的所述操作变量汇总作为所述振荡过程变量。

[0076]

在本技术实施例中,如图6为本技术中的固体氧化物燃料电池系统,需要说明的是, 固体氧化物燃料电池(sofc)系统中存在大量的过程变量,这些过程变量通过固体氧化物 燃料电池系统内部设置的各种传感器进行检测获取。sofc系统在整个发电过程中涉及的过 程变量众多,包括36个测量变量和8个操作变量,每个过程变量都对应一个传感器进行 获取,也就是说,固体氧化物燃料电池系统中布置有36个测量变量检测传感器,用于对 应检测36个测量变量,固体氧化物燃料电池系统中还布置有8个操作变量检测传感器, 用于对应检测8个操作变量。在本技术中,当获取预设数量的固体氧化物燃料电池系统振 荡过程变量时,选择固体氧化物燃料电池系统振荡时的24个变量(测量变量和操作变量 的个数可以根据需要选择)构成sofc系统主要控制回路的振荡过程变量,如每个组件的 气体流量、压力和内部温度测量数据以及电气特性数据等。

[0077]

s2:根据预设数量的所述固体氧化物燃料电池系统振荡过程变量筛选振荡分析子集;

[0078]

在本技术实施例中,所述根据预设数量的所述固体氧化物燃料电池系统振荡过程变量 筛选振荡分析子集包括步骤:

[0079]

获取预设数量所述振荡过程变量;

[0080]

使用主成分分析法计算每个所述振荡过程变量的主成分系数和方差;

[0081]

对所述方差进行降序排列并计算累计方差贡献率;

[0082]

从所有所述振荡过程变量中删除对应所述累计方差贡献率大于预设值的所述振荡过程 变量并得到第一剩余量振荡过程变量;

[0083]

根据所述第一剩余量振荡过程变量中每一所述振荡过程变量对应的主成分系数和方差 计算剩余每个所述振荡过程变量的振荡显著性指标;

[0084]

从所述第一剩余量振荡过程变量中删除对应所述振荡显著性指标小于预设值的所述振 荡过程变量并得到第二剩余量振荡过程变量;

[0085]

将所述第二剩余量振荡过程变量中的所有所述振荡过程变量组成所述振荡分析子集。

[0086]

在本技术实施例中,考虑到sofc系统控制回路复杂,涉及的过程变量众多,振荡信 号很容易在多个控制回路中传播,因此很难直接确定sofc系统振荡的根本原因。因此需 要应用主成分分析方法计算振荡显著性指标,从原始振荡过程变量数据中筛选出荡分析子 集,以提高振荡源识别精度。

[0087]

具体地,当根据预设数量的所述固体氧化物燃料电池系统振荡过程变量筛选振荡分析 子集时,首先通过步骤s1获取n(本实施例中n=24)个振荡过程变量,然后使用主成分 分析法计算每个振荡过程变量的主成分系数(依次记为α1、α2...αn)和方差(依次记为 λ1、λ2...λn);然后对所述方差进行降序排列并计算累计方差贡献率。在本技术实施例 中,所述累计方差贡献率的表达式为:

[0088][0089]

其中,λi表示所述方差,m表示所述第一剩余量振荡过程变量中振荡过程变量的个 数,n表示预设数量所述振荡过程变量中振荡过程变量的个数,i表示所述振荡过程变量 的序号。接着从24个振荡过程变量中删除对应的累计方差贡献率大于预设值(95%)的振 荡过程变量并得到第一剩余量振荡过程变量(m个振荡过程变量);然后根据m个主成分 系数和方差计算剩余每个所述振荡过程变量的振荡显著性指标,此时可以得到方差向量 lambda和主成分系数矩阵coeff,振荡显著性指标osi=coeff2*lambda;接着从剩余的 m个振荡过程变量中删除对应振荡显著性指 标小于预设值(10%)的振荡过程变量并得到第二剩余量振荡过程变量,并将此第二剩余 量振荡过程变量作为振荡分析子集。

[0090]

具体的,参见图2,在本实施例中,经过步骤s2后24个振荡过程变量中最终筛选出 了5个过程变量,这5个过程变量组成振荡分析子集,其中包括的变量有燃烧室入口温 度、甲烷压强、电堆电压、空气旁路流量和重整器燃料入口温度。

[0091]

s3:根据所述振荡分析子集获取振荡根因检测算法的最优参数;

[0092]

在本技术实施例中,所述根据所述振荡分析子集获取振荡根因检测算法的最优参数包 括步骤:

[0093]

获取所述振荡分析子集;

[0094]

获取所述振荡分析子集对应的振荡分析子集重构相空间;

[0095]

计算所述振荡分析子集重构相空间的最佳时间延迟;

[0096]

根据所述最佳时间延迟计算所述振荡分析子集重构相空间的最佳嵌入维度;

[0097]

将所述最佳时间延迟和所述最佳嵌入维度作为所述最优参数。

[0098]

在本技术实施例中,当根据所述振荡分析子集获取振荡根因检测算法的最优参数时, 针对s2中筛选出的5个过程变量,分别计算其原始时间序列x(t)和偏移τ的时间序列 x(t+τ)之间的互信息i(x(t),x(t+τ)),计算公式如下:

[0099][0100]

式中,pi,表示x(t)中的数据点构造的直方图的仓i中的概率,p

ij

(τ)表示x(t)在仓i中 并且x(t+τ)在仓j中的概率。

[0101]

使用这种方法,在所述振荡分析子集中所有过程变量上平均的互信息估算时间延迟 τ,选择平均的互信息函数低于阈值1/e的位置为最佳时间延迟。

[0102]

具体的,参见图3,在本实施例中,平均互信息低于阈值的位置在τ=1处,因此最 佳时间延迟为1。基于计算得到的最佳时间延迟,将原始时间序列x(t)重构到d维的高 维时间序列y(t):y(t)=(x(t),x(t+τ),...x(t+(d-1)τ)),将振荡分析子集中所有 过程变量的时间序列逐步嵌入到更高维度中,通过检查相空间中相邻点之间距离的变化来 估计嵌入维数。具体地,采用伪最近邻(fnn)法选择最优嵌入维度,该方法的基本思想 为:通过增加嵌入维数d来检查数据点之间的距离是否有明显变化,如果嵌入明显改变了 邻居之间的距离,那么它们就被称为假邻居,这表明数据需要进一步嵌入,直到fnn的数 量下降到0,或者

表示所述预测值,表示所述预测值的平均值,l表示时间序列的长度,i表示 所述重构相空间中邻近点的序号。

[0126]

若变量y为变量x的驱动力因子,则随着时间序列长度l增加,相关系数ρ逐渐收敛 于[0,1],且ρ值越大,表明变量间的因果关系强度越强。

[0127]

上述结果产生的效果图参见图5。

[0128]

s5:根据所述因果关系确定所述固体氧化物燃料电池系统的振荡根因。

[0129]

在本技术实施例中,所述根据所述因果关系确定所述固体氧化物燃料电池系统的振荡 根因包括步骤:

[0130]

获取所述因果关系对应的收敛交叉映射因果关系图;

[0131]

获取所述固体氧化物燃料电池系统的过程知识;

[0132]

根据所述收敛交叉映射因果关系图和所述过程知识检测所述振荡根因。

[0133]

在本技术实施例中,图5显示了筛选得到的5个振荡变量之间的收敛交叉映射因果关 系图。在该图中,第(i,j)个子图中的两条线分别表示第i个振荡变量对第j个变量的振 荡影响程度和第j个变量对第i个变量的振荡影响程度。从图中可以看出,甲烷压强对电 堆电压和电堆电压对甲烷压强的因果影响最为显著,且二者无明显差异,这表明甲烷压强 和电堆电压二者相互影响。结合sofc系统过程知识,在气路中放电电压改变,在甲烷供 给不变的情况下,使得消耗的甲烷量不同,甲烷波动导致气路中压强波动。另外,位置 (1,5)和(5,1)可以看出重整器燃料入口温度和燃烧室入口温度之间的振荡影响程度 较为显著。尾气燃烧室作为整个sofc系统的高温热源峰值部件,其温度的振荡会顺着气 体回路间接对热交换器和重整器的温度产生影响。尾气燃烧室温度的抖振现象经过热交换 器的作用会传递给阴极气体,导致阴极空气的温度出现振荡。当阴极空气进入电堆后,同 样会引起电堆内部温度变化,最终导致sofc电堆电特性的抖振进而影响整个系统的运行 特性。另外,空气旁路流量与其他变量间的因果影响程度都非常小,接近于0,这表明空 气旁路流量不参与上述振荡传播。

[0134]

综合上述分析和sofc系统结构(参见图6),推断甲烷压力不稳定是振荡故障根因, 直接影响到重整器燃料入口温度波动,而后导致电堆电压抖动,最后引起燃料室温度波动 性变化。

[0135]

本技术提供的一种固体氧化物燃料电池系统振荡根因检测方法,为了评估sofc系统 性能并找到系统振荡的根本原因,系统中每个过程变量均来源于实验中完整的发电过程, 使故障分析结果真实可靠;为了缩小因果分析的范围,提高故障源的识别精度,在进行故 障根因检测之前对原始数据中的故障变量进行筛选并得到振荡分析子集;对振荡分析子集 中的变量使用收敛交叉映射算法进行因果分析,从所述因果分析结果中检测出系统振荡根 因,为解决固体氧化物燃料电池系统的振荡根因检测提供了准确、有效的技术方案,能准 确、高效地检测出系统振荡根因,解决了固体氧化物燃料电池系统振荡根因定位效率低且 影响系统运行的技术问题。

[0136]

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一 个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之 间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变 体意

在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅 包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、 物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的 要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。 以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些 实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可 以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被 限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽 的范围。

[0137]

总之,以上所述仅为本发明技术方案的较佳实施例而已,并非用于限定本发明的保护 范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在 本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1