一种锥体的变曲率无褶皱轨迹设计方法

1.本发明属于复合材料自动铺丝成型领域,涉及一种锥体的变曲率无褶皱轨迹设计方法。

背景技术:

2.自动铺丝成型技术因其高质量、高效率、适用性强等特点已经被广泛的应用于具有复杂外形的先进复合材料构件的自动化成型过程中。目前,自动铺丝成型技术已经成为大型航空航天飞行器的标配制造技术。其中的铺丝轨迹生成在自动铺丝成型工艺中起着重要作用,优良的轨迹不仅可以提高铺放效率,还可以铺放出高质量、无褶皱、无搭接的复合材料构件。随着工艺技术的提高,复材构件形状从传统的开曲面到复杂的闭合曲面,在发展过程中对轨迹的设计要求也越来越高。

3.对于回转锥体构件,合理的铺丝路径对保证可制造性及铺贴质量至关重要。目前轨迹规划时多采用曲面上两点间测地线方法,但测地线法生成的轨迹会使实际纤维取向与设计取向产生角度偏差,影响自动铺丝成型构件的最终性能。此外铺丝轨迹的曲率若不满足工艺性要求和结构性要求也可能产生褶皱缺陷,影响构件的最终性能。以上两种因素都会导致构件的综合力学性能并不令人满意。

技术实现要素:

4.为解决上述问题,本发明公开了一种锥体的变曲率无褶皱的轨迹设计设计方案,适用于一切锥体的轨迹生成方案,锥体的锥度不限,可以同时满足轨迹角度偏差与轨迹曲率的工艺要求。

5.为达到上述目的,本发明采用如下技术方案:

6.一种锥体的变曲率无褶皱轨迹设计方法,包括:

7.步骤1,兼顾曲率与角度,引入角度偏差与曲率的加权因子,这里要求曲率半径满足不小于1500mm,角度偏差在

±5°

范围内角度偏差加权影响因子为a,则曲率加权影响因子为(1

‑

a);根据产品所需曲率与角度自行选定,因为模具的锥度不一样,也就没有特定的参数,不过通常满足的要求就是曲率半径不小于1500,角度偏差范围不一定,这里定为正负5度。

8.步骤2,从母线中点a以此位置按设计角度θ向两端生成一条直线轨迹,为参考轨迹;

9.步骤3,将参考轨迹密化成一系列轨迹点p0,p1,

…

p

n

,参考直线轨迹与各位置母线角度为θ0,θ1,

…

θ

n

,其中n为轨迹点个数;

10.步骤4,基于参考轨迹,保证满足最低曲率半径,对轨迹点p

i

在该点的母线上进行微调,微调方式为:对于p0点,过p0做一条与p0所在母线成设计角度θ角的直线与p1点所在母线相交于p1,将p1p1线段m等分p11,p12

…

p1m,以此方法将p1

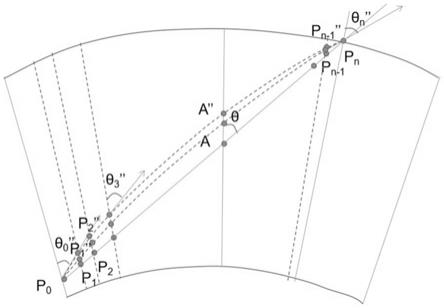

…

pn

‑

1进行等分处理依次通过计算pi

‑

1m,pim,pi+1m处曲率半径,当满足曲率半径要求时则停止迭代,将p1m,p2m

…

pn

‑

1m重新记为点p0’,p1

’…

pn’,调整后的点对应为p0’

,p1’…

p

n’,生成一条新的变曲率的铺放轨迹,铺放轨迹与各位置母线角度为θ0’

,θ1’

,

…

θ

n’;

11.步骤5,将实际铺放偏差角|θ

i

’‑

θ|与容许最大偏差角α进行比较:

12.若|θ

i

’‑

θ|>α,重新调整轨迹点p

i

,重复步骤4,直到实际铺放偏差角|θ

n

’‑

θ|<α,满足允许最大偏差角,生成新的铺放轨迹。

13.若|θ

i

’‑

θ|,<α,重复步骤4,进一步对轨迹进行迭代优化,使得此时的θ

i”进一步接近设计角度θ。

14.步骤6,引入偏差角的方差s2,对生成的轨迹进行评估,方差要求与所需角度偏差要求对应变化,对于角度偏差要求满足

±5°

,则要求方差s2满足s2小于25,调整轨迹点p

i

重新迭代,生成满足工艺条件的最优铺放轨迹。

15.进一步的,将最终铺放轨迹轨迹周向均布,形成覆盖性轨迹。

16.与现有的常用测地线方法相比,本发明具有如下优点和有益效果:

17.1、在对回转锥体构件进行轨迹设计情况下,本发明充分利用变曲率算法生成初始轨迹可兼顾结构设计要求和铺丝工艺性能要求,引入角度偏差与曲率加权因子,解决了以往基于测地线算法产生的角度偏差从而导致复材构件最终性能不达标准等问题;

18.2、采用迭代方法在最大程度上降低角度偏差,实现了变曲率无褶皱的轨迹生成。基于本发明的变曲率无褶皱的轨迹设计方案,既满足工艺性能要求又满足结构性要求,可以充分发挥纤维的性能,提升构件综合力学性能。

附图说明

19.图1为参考轨迹展开示意图。

20.图2为参考轨迹与设计角度的角度偏差示意图。

21.图3为本发明第一步优化的变曲率轨迹示意图。

22.图4为本发明迭代优化的轨迹示意图。

具体实施方式

23.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

24.本实施例提供一种锥体的变曲率无褶皱的轨迹设计设计方案,包括:

25.步骤1,兼顾曲率与角度,引入角度偏差与曲率的加权因子,角度偏差加权影响因子为a,则曲率加权影响因子为(1

‑

a),根据所需构件特性自行决定角度偏差加权影响因子,如角度偏差0

°

~5

°

,取影响因子a为0.4,角度偏差5

°

~10

°

,取影响因子a为0.7;

26.步骤2,若将锥面展开为扇形,从母线中点a以此位置按设计角度θ向两端生成一条直线轨迹,为参考轨迹如图1所示,这里取θ为45

°

说明;

27.步骤3,将参考轨迹密化成一系列轨迹点p0,p1,

…

p

n

,参考直线轨迹与各位置母线角度为θ0,θ1,

…

θ

n

,其中n为轨迹点个数,显而易见参考轨迹会与设计角度产生角度偏差,如图2所示;

28.步骤4,基于参考轨迹,保证满足最低曲率半径,对轨迹点p

i

在该点的母线上进行微调,调整后的点对应为p0’

,p1’…

p

n’,生成一条新的变曲率的铺放轨迹,铺放轨迹与各位置母线角度为θ0’

,θ1’

,

…

θ

n’,如图3所示,新得到的变曲率轨迹优化了在满足保证最低曲率半径的条件下优化了偏差角,使得θ

i’向45

°

接近;

29.步骤5,将实际铺放偏差角|θ

i

’‑

θ|与容许最大偏差角α进行比较:

30.若|θ

i

’‑

θ|>α,重新调整轨迹点p

i

,重复步骤4,直到实际铺放偏差角|θ

n

’‑

θ|<α;

31.若|θ

i

’‑

θ|,<α,重复步骤4,进一步对轨迹进行迭代优化,如图4所示,在满足允许最大偏差角的前提下,生成更加理想的新的铺放轨迹,使得θ

i”进一步向设计轨迹45

°

接近;

32.步骤6,引入偏差角的方差s2,

33.也就是对|θ

i

’‑

θ|、|θ

i

”‑

θ|等进行方差运算,对生成的轨迹进行评估,调整轨迹点p

i

重新迭代,生成满足工艺条件的最优铺放轨迹;将最终铺放轨迹轨迹周向均布,形成覆盖性轨迹,采用本发明生成的锥体轨迹无褶皱,间隙搭接均匀,可以最大程度满足设计要求。

34.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1