基于图像处理的成捆棒材端面双标签焊接位置获取方法

1.本发明涉及一种成捆棒材端面标签焊接方法,特别涉及一种基于图像处理的成捆棒材端面双标签焊接位置获取方法。

背景技术:

2.钢铁行业是国家重要的原材料工业之一,作为我国国民经济的重要支柱产业,其健康发展一直备受关注,如何高质量发展,已成为钢铁企业迫切需要解决的问题。在产品日益丰富的现代经济社会,钢企之间的核心竞争越来越依赖对新技术和新产品的掌握,钢企的利润强烈依赖生产能力及生产效率,因此对钢材生产过程中各环节进行智能化改造是钢企精细管理的唯一途径。

3.钢材是钢企为社会生产和生活提供的最终产品,其中棒类钢材广泛应用于船舶、机械、建筑、汽车等多个领域。钢企生产的棒材总是以成捆的方式交付给客户,每捆棒材端面一般会有1~2个类似“身份证”的标签,主要用于显示棒材的钢种、炉号、规格、长度、日期等生产信息。考虑到货物搬运、运输等复杂工况,标签通常需要采用焊接的方式牢固地固定在棒材端面。焊接标签的环节通常被称为打标环节,目前钢企主要采用人工进行定位、焊接的方式进行打标。但随着生产节奏的加快,打标人员在面对高强度、重复性劳作时,很容易产生疲劳和厌倦情绪,进而容易引起工作效率变低、打标位置出错等问题;同时高粉尘,高噪音等恶劣环境也会给从业人员带来伤害。为避免上述人工作业带来的问题,对棒材打标环节进行自动化、智能化改造升级具有重大的经济效益和社会意义。近几年出现了机器人自动化系统,如鞍钢喷码贴标一体化机器人、水钢自动焊接标签机器人等,但对于机器人自动焊接过程中的标签焊接位置获取方法尚不成熟,且目前多数自动焊接标签机器人系统一般采用焊接螺柱焊接,焊接螺柱焊接是电弧焊的一种,需要在焊接螺柱和焊接母材间激发电弧,形成焊接熔池,所以要求焊接母材为导电材料,而标签材料一般选为硬纸板这类不导电材料,因此进行双标签焊接时,要求第二个标签不能焊接在第一个标签上,这对于自动焊接提出了更高的精准度要求,而现有自动焊接技术很难达到该要求,存在位置获取难度大、准确率、效率低等问题。

技术实现要素:

4.为解决上述技术问题,针对机器人在棒材端面自动焊接标签过程中的标签焊接位置获取,本发明提出一种基于图像处理的成捆棒材端面双标签焊接位置获取方法,为成捆棒材端面单标签和双标签自动焊接提供了一种可行性焊接位置获取方法。

5.本发明提供的一种基于图像处理的成捆棒材端面双标签焊接位置获取方法,包括以下步骤:

6.步骤一、采集成捆棒材端面图像,对已采集的成捆棒材端面图像进行图像预处理得到腐蚀图像,所述的图像预处理包括灰度处理、二值化和腐蚀处理;对得到的腐蚀图像进行hough圆检测,获得个体棒材端面的圆轮廓及圆心坐标qj(aj,bj),j=1,2,...,m;

7.步骤二、利用个体棒材端面的圆心坐标qj(aj,bj),j=1,2,...,m,通过基于变尺度法的棒材端面中心坐标获取算法,获取成捆棒材端面中心坐标c(x

*

,y

*

),获取成捆棒材端面中心坐标c(x

*

,y

*

)的目标函数为:

[0008][0009]

式中,aj,bj为步骤一中得到的个体棒材端面的圆心坐标qj(aj,bj),j=1,2,...,m,x,x

(1)

,x

(2)

为变尺度法迭代过程所得中心坐标x=[x

(1)

,x

(2)

]

t

;

[0010]

步骤三、以中心坐标c(x

*

,y

*

)为圆心,确定可焊接区域半径r,得到双标签的可焊接区域,所述的可焊接区域半径r为:

[0011]

r=r-l

[0012]

式中,r为可焊接区域半径,r为成捆棒材半径,l为标签孔心到标签底边的距离;

[0013]

步骤四、确定可焊接区域内可焊接个体棒材的数量n及其端面的中心坐标qi(xi,yi),i=1,2,...,n,确定标签1和标签2的像素坐标q

uv1

(u1,v1)和q

uv2

(u2,v2),确定标签1和标签2的像素坐标方法如下:

[0014]

当可焊接区域内的可焊接个体棒材数量n=0或1时,发出警告;

[0015]

当可焊接区域内的可焊接个体棒材数量n=2时,则判断两根棒材是否满足双标签焊接限定条件一,若满足,则先将标签1焊接在偏下的棒材中心,再将标签2焊接在偏上的棒材中心;若不满足,则判断两根棒材是否满足双标签焊接限定条件二,若满足,则任选其中之一焊接标签1,另一个焊接标签2,焊接顺序为:先焊接标签1,再焊接标签2;若不满足,则发出警告;

[0016]

当可焊接区域内的可焊接个体棒材数量n≥3时,则对可焊接区域内的可焊接个体棒材端面按平均像素pi(i=1,2,3,...,n)进行排序,先在平均像素最大的棒材端面中心焊接标签1,若平均像素第二大的棒材端面中心与平均像素最大的棒材端面中心满足双标签焊接限定条件一,再将标签2焊接在平均像素第二大的棒材端面中心,若不满足双标签焊接限定条件一,则判断是否满足双标签焊接限定条件二,若满足双标签焊接限定条件二,则将标签2焊接在平均像素第二大的棒材端面中心,若不满足,则对平均像素第三大的棒材重复上述判断,直到找到标签2的焊接位置坐标;

[0017]

步骤五、利用坐标转换,将步骤四中得到的标签1和标签2的像素坐标q

uv1

(u1,v1)和q

uv2

(u2,v2)转换为世界坐标q

w1

(x

w1

,y

w1

,z

w1

)和q

w2

(x

w2

,y

w2

,z

w2

)。

[0018]

进一步的,步骤一中,所述的图像预处理包括:运用matlab命令函数rgb2gray对成捆棒材端面图像进行灰度处理,得到灰度图像,其中灰度方式采用对真彩图像的r、g、b分量进行加权平均法,具体为gray=0.2989r+0.5870g+0.1140b;运用matlab命令函数im2bw对灰度图像进行二值化处理,将二值化阈值设置为0.98,得到二值图像;运用matlab命令函数imerode对二值图像进行腐蚀处理,其中腐蚀大小设置为10,得到腐蚀图像;运用matlab命令函数imfindcircles对腐蚀图像进行hough圆检测,其中圆检测的半径范围设置为[45,160],对象极性objectpolarity设置为bright,敏感度因子sensitivity设置为0.954,边缘梯度阈值edgethreshold设置为0.57。

[0019]

进一步的,步骤四中,所述的双标签焊接限定条件一为两根棒材不在同一高度,且两根棒材中心高度差大于或等于标签孔心到标签顶边的距离;所述的双标签焊接限定条件

二为两根棒材横向中心距大于或等于标签宽度的一半。

[0020]

本发明的有益效果:

[0021]

本发明针对钢铁行业成捆棒材端面自动化焊接标签方式的应用需求,提出了基于matlab图像处理的双标签焊接位置坐标的定位算法,通过对采集的棒材端面图像进行灰度化、二值化、腐蚀等图像预处理,过滤掉内陷的个体棒材,提高焊接成功率;通过hough圆检测得到其余个体棒材端面圆心坐标,利用变尺度法(dfp)确定不规则成捆棒材端面中心,给出了双标签焊接限定条件,在棒材端面中心附近按照双标签焊接限定条件确定双标签的焊接位置,能够使标签始终位于棒材端面内,降低搬运过程中标签被不慎刮落的风险;本发明给出的双标签焊接限定条件能够保证第二个标签不会焊接在第一个标签上,显著提高了双标签焊接的牢固率。本发明自动化程度更高,提高了标签焊接位置获取的准确度及工作效率,极大降低了人工操作的工作强度。

附图说明

[0022]

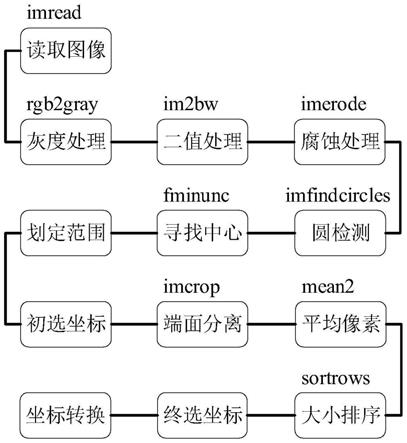

图1为本发明的成捆棒材端面双标签焊接位置获取方法的流程示意图;

[0023]

图2为本发明的matlab双标签焊接时第二个标签的可焊区域示意图;

[0024]

图3为本发明的双标签焊接位置坐标的选择方法的流程示意图;

[0025]

图4为本发明的可焊区域内棒材个数为2时的焊接位置获取的matlab仿真图;

[0026]

图5为本发明的可焊区域内棒材个数为3时的焊接位置获取的matlab仿真图。

具体实施方式

[0027]

如图1所示,本实施例提供的一种基于图像处理的成捆棒材端面双标签焊接位置获取方法,步骤如下:

[0028]

步骤一、采集成捆棒材端面图像,以实地拍摄的成捆棒材端面图像为例,利用matlab进行仿真,对已采集的成捆棒材端面图像进行图像预处理得到腐蚀图像,所述的图像预处理包括:运用matlab命令函数rgb2gray对成捆棒材端面图像进行灰度处理,得到灰度图像,其中灰度方式采用对真彩图像的r、g、b分量进行加权平均法,具体为gray=0.2989r+0.5870g+0.1140b;运用matlab命令函数im2bw对灰度图像进行二值化处理,考虑到棒材端面参差不齐现象,进行二值化处理时应选择合适的阈值,将二值化阈值设置为0.98,过滤掉尽可能多的较暗的个体棒材端面,得到二值图像;运用matlab命令函数imerode对二值图像进行腐蚀处理,其中腐蚀大小设置为10,得到腐蚀图像;运用matlab命令函数imfindcircles对腐蚀图像进行hough圆检测,其中圆检测的半径范围设置为[45,160],对象极性objectpolarity设置为bright,敏感度因子sensitivity设置为0.954,边缘梯度阈值edgethreshold设置为0.57,获得个体棒材端面的圆轮廓及圆心坐标qj(aj,bj),j=1,2,...,m;图像预处理结果如图4(a)~(d)所示;个体棒材端面的hough圆检测结果如图4(e)、(f)所示;

[0029]

步骤二、利用个体棒材端面的圆心坐标qj(aj,bj),j=1,2,...,m,通过基于变尺度法的棒材端面中心坐标获取算法,获取成捆棒材端面中心坐标c(x

*

,y

*

),获取成捆棒材端面中心坐标c(x

*

,y

*

)的目标函数为:

[0030][0031]

式中,aj,bj为步骤一中得到的个体棒材端面的圆心坐标qj(aj,bj),j=1,2,...,m,x,x

(1)

,x

(2)

为变尺度法迭代过程所得中心坐标x=[x

(1)

,x

(2)

]

t

;结果如图4(g)所示;

[0032]

步骤三、以中心坐标c(x

*

,y

*

)为圆心,确定可焊接区域半径r,得到双标签的可焊接区域,所述的可焊接区域半径r为:

[0033]

r=r-l

[0034]

式中,r为可焊接区域半径,r为成捆棒材半径,l为标签孔心到标签底边的距离,近似等于标签长;结果如图4(h)所示;

[0035]

步骤四、确定可焊接区域内可焊接个体棒材的数量n及其端面的中心坐标qi(xi,yi),i=1,2,...,n,确定标签1和标签2的像素坐标q

uv1

(u1,v1)和q

uv2

(u2,v2),如图3所示,确定标签1和标签2的像素坐标方法如下:

[0036]

当可焊接区域内的可焊接个体棒材数量n=0或1时,由于不能将两个标签焊接在同一位置上,故n=0或1时应发出警告;

[0037]

当可焊接区域内的可焊接个体棒材数量n=2时,则判断两根棒材是否满足双标签焊接限定条件一,所述的双标签焊接限定条件一为两根棒材不在同一高度,且两根棒材中心高度差大于或等于标签孔心到标签顶边的距离;若满足:

[0038][0039]

则先将标签1焊接在偏下的棒材中心(x1,y1),再将标签2焊接在偏上的棒材中心(x2,y2);若不满足,则判断两根棒材是否满足双标签焊接限定条件二,所述的双标签焊接限定条件二为两根棒材横向中心距大于或等于标签宽度的一半;若满足:

[0040][0041]

则任选其中之一焊接标签1,另一个焊接标签2,焊接顺序为:先焊接标签1,再焊接标签2;若不满足,则发出警告;双标签焊接仿真结果如图4(i)所示;

[0042]

上述两式中,(x1,y1)为标签1孔心坐标,(x2,y2)为标签2孔心坐标,δy为两标签纵向孔心距,δx为两标签横向孔心距,w0为标签孔心到标签顶边的距离,w为标签宽度;如图2所示;

[0043]

当可焊接区域内的可焊接个体棒材数量n≥3时,则对可焊接区域内的可焊接个体棒材端面按平均像素pi(i=1,2,3,...,n)进行排序,先在平均像素最大的棒材端面中心焊接标签1,若平均像素第二大的棒材端面中心与平均像素最大的棒材端面中心满足双标签焊接限定条件一,再将标签2焊接在平均像素第二大的棒材端面中心,若不满足双标签焊接限定条件一,则判断是否满足双标签焊接限定条件二,若满足双标签焊接限定条件二,则将标签2焊接在平均像素第二大的棒材端面中心,若不满足,则对平均像素第三大的棒材重复上述判断,直到找到标签2的焊接位置坐标;n=3时的成捆棒材端面双标签焊接matlab仿真过程如图5所示,双标签焊接仿真结果如图5(i)所示。

[0044]

步骤五、利用坐标转换,将步骤四中得到的标签1和标签2的像素坐标q

uv1

(u1,v1)和quv2

(u2,v2)转换为世界坐标q

w1

(x

w1

,y

w1

,z

w1

)和q

w2

(x

w2

,y

w2

,z

w2

)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1