一种烧结成品矿FeO含量预测方法及系统与流程

一种烧结成品矿feo含量预测方法及系统

技术领域

1.本技术涉及钢铁生产技术领域,特别涉及一种烧结成品矿feo含量预测方法及系统。

背景技术:

2.烧结工艺是钢铁生产过程中的基础环节,主要是将经过配料、混合、制粒后的含铁原料,布设在烧结机台车上,使得含铁原料经高温焙烧,发生一系列物理化学变化后,再经过破碎处理,形成具有一定强度的多孔、块状的烧结成品矿的过程。烧结成品矿是烧结工艺的输出产物,是高炉炼铁的主要原料,烧结成品矿中的氧化亚铁(化学式为feo)含量会严重影响烧结成品矿后续的还原性和粉化率,因此需要烧结成品矿中feo的含量稳定在合适的范围之内。

3.判定烧结成品矿中feo含量,通常采用在线取样或人工取样再送入化验室检测的方法,即在烧结机台车运行到烧结机尾并向下翻转后,热烧结成品矿从烧结机台车上被卸下,经过破碎后下落至环冷机台车进行冷却,再对冷却后的烧结成品矿进行筛分,通过烧结成品矿输送皮带上设置取样机构,从筛分后的烧结成品矿中进行取样和制料,最终送入化验分析室,获取烧结成品矿中feo的准确含量。

4.采用上述方法,热烧结成品矿从烧结机台车上被卸下,到最终获取烧结成品矿中feo的准确含量,整个过程所需时间至少为1.5小时,再考虑人工化验时间的不确定性,feo含量判定的滞后时间会更长,不能实时反映烧结成品矿中feo含量,对于指导前述配料环节生产参数的调节已经严重滞后。

技术实现要素:

5.本技术提供了一种烧结成品矿feo含量预测方法及系统,可用于解决现有方法feo含量判定的滞后时间较长,不能实时反映烧结成品矿中feo含量的技术问题。

6.第一方面,本技术实施例提供一种烧结成品矿feo含量预测方法,包括:

7.获取烧结机尾断面的当前热成像图像,所述烧结机尾断面是在烧结机台车的前一个台车运行至烧结机尾并向下翻转后,所显露出的烧结成品矿的截面;

8.提取所述当前热成像图像的图像特征,得到所述当前热成像图像所对应的当前特征图像;

9.将所述当前特征图像输入预先构建的feo含量预测模型进行feo含量预测,得到当前烧结成品矿中的feo预测含量,所述当前烧结成品矿为所述当前热成像图像所对应的烧结成品矿,所述feo含量预测模型基于多层感知机神经网络模型结构建立,并使用已实测feo含量的历史特征图像集完成训练和测试,其中,所述已实测feo含量的历史特征图像集包括多个已实测feo含量的历史特征图像,所述历史特征图像是从烧结机尾断面的历史热成像图像中提取出来的。

10.结合第一方面,在第一方面的一种可实现方式中,所述将所述当前特征图像输入

预先构建的feo含量预测模型进行feo含量预测,得到当前烧结成品矿中的feo预测含量,包括:

11.获取所述当前特征图像中每个像素点的像素值;

12.利用预先确定的映射关系对所有像素点的像素值进行处理,得到当前烧结成品矿中的feo预测含量。

13.结合第一方面,在第一方面的一种可实现方式中,所述feo含量预测模型通过以下步骤构建:

14.搭建所述feo含量预测模型的架构,所述feo含量预测模型的架构为多层感知机神经网络模型结构,包括依次连接的输入层、隐藏层和输出层,其中,所述输入层中的输入节点数量与输入图像的像素点数量相同,所述输出层中的输出节点数量与待预测参数的数量相同;

15.使用所述已实测feo含量的历史特征图像集对所述feo含量预测模型的架构进行训练和测试,得到所述feo含量预测模型。

16.结合第一方面,在第一方面的一种可实现方式中,所述已实测feo含量的历史特征图像集通过以下方式获取:

17.按预设采样周期采集烧结机尾断面的多个历史热成像图像;

18.获取每个历史热成像图像所对应的历史烧结成品矿中的feo实测含量;

19.提取所述历史热成像图像的图像特征,得到所述历史热成像图像所对应的历史特征图像;

20.根据所有历史热成像图像所对应的历史特征图像,以及每个历史热成像图像所对应的历史烧结成品矿中的feo实测含量,生成所述已实测feo含量的历史特征图像集。

21.结合第一方面,在第一方面的一种可实现方式中,在按预设采样周期采集烧结机尾断面的多个历史热成像图像之后,获取每个历史热成像图像所对应的历史烧结成品矿中的feo实测含量之前,所述烧结成品矿feo含量预测方法还包括:

22.去除多个历史热成像图像中的无效图像。

23.结合第一方面,在第一方面的一种可实现方式中,所述使用所述已实测feo含量的历史特征图像集对所述feo含量预测模型的架构进行训练和测试,得到所述feo含量预测模型,包括:

24.根据交叉验证法,将所述已实测feo含量的历史特征图像集折分为训练子集和测试子集;

25.使用所述训练子集和所述测试子集,对所述feo含量预测模型的架构进行交叉训练。

26.结合第一方面,在第一方面的一种可实现方式中,所述采样周期通过以下方式设置:

27.获取所述烧结机尾断面的产生周期;

28.获取烧结成品矿的取样机构的取样周期;

29.确定所述产生周期和所述取样周期的最小公倍数;

30.将所述最小公倍数确定为所述采样周期。

31.结合第一方面,在第一方面的一种可实现方式中,所述提取所述当前热成像图像

的图像特征,得到所述当前热成像图像所对应的当前特征图像,包括:

32.将所述当前热成像图像进行预处理后,输入预先构建的特征提取模型进行图像特征提取,得到每个指定网络层输出的当前中间特征图像,所述特征提取模型为卷积神经网络模型,所述指定网络层为所述特征提取模型中预先指定的卷积层;

33.对所有当前中间特征图像进行融合处理,得到所述当前热成像图像所对应的当前特征图像。

34.结合第一方面,在第一方面的一种可实现方式中,所述对所有当前中间特征图像进行融合处理,得到所述当前热成像图像所对应的当前特征图像,包括:

35.采用线性插值方法将每个当前中间特征图像的大小,调整为预设大小;

36.对所有调整过大小的当前中间特征图像进行通道串接,得到所述当前热成像图像所对应的当前特征图像。

37.第二方面,本技术实施例提供一种烧结成品矿feo含量预测系统,包括:

38.当前热成像图像获取装置,用于获取烧结机尾断面的当前热成像图像,所述烧结机尾断面是在烧结机台车的前一个台车运行至烧结机尾并向下翻转后,所显露出的烧结成品矿的截面;

39.图像特征提取装置,用于提取所述当前热成像图像的图像特征,得到所述当前热成像图像所对应的当前特征图像;

40.feo含量预测装置,用于将所述当前特征图像输入预先构建的feo含量预测模型进行feo含量预测,得到当前烧结成品矿中的feo预测含量,所述当前烧结成品矿为所述当前热成像图像所对应的烧结成品矿,所述feo含量预测模型基于多层感知机神经网络模型结构建立,并使用已实测feo含量的历史特征图像集完成训练和测试,其中,所述已实测feo含量的历史特征图像集包括多个已实测feo含量的历史特征图像,所述历史特征图像是从烧结机尾断面的历史热成像图像中提取出来的。

41.结合第二方面,在第二方面的一种可实现方式中,所述feo含量预测装置包括:

42.像素值获取模块,用于获取所述当前特征图像中每个像素点的像素值;

43.预测模块,用于利用预先确定的映射关系对所有像素点的像素值进行处理,得到当前烧结成品矿中的feo预测含量。

44.结合第二方面,在第二方面的一种可实现方式中,所述feo含量预测模型通过以下模块构建:

45.架构搭建模块,用于搭建所述feo含量预测模型的架构,所述feo含量预测模型的架构为多层感知机神经网络模型结构,包括依次连接的输入层、隐藏层和输出层,其中,所述输入层中的输入节点数量与输入图像的像素点数量相同,所述输出层中的输出节点数量与待预测参数的数量相同;

46.训练模块,用于使用所述已实测feo含量的历史特征图像集对所述feo含量预测模型的架构进行训练和测试,得到所述feo含量预测模型。

47.结合第二方面,在第二方面的一种可实现方式中,所述已实测feo含量的历史特征图像集通过以下模块获取:

48.采集模块,用于按预设采样周期采集烧结机尾断面的多个历史热成像图像;

49.feo实测含量获取模块,用于获取每个历史热成像图像所对应的历史烧结成品矿

中的feo实测含量;

50.特征提取模块,用于提取所述历史热成像图像的图像特征,得到所述历史热成像图像所对应的历史特征图像;

51.生成模块,用于根据所有历史热成像图像所对应的历史特征图像,以及每个历史热成像图像所对应的历史烧结成品矿中的feo实测含量,生成所述已实测feo含量的历史特征图像集。

52.结合第二方面,在第二方面的一种可实现方式中,在所述采集模块之后,所述feo实测含量获取模块之前,所述烧结成品矿feo含量预测系统还包括:

53.筛选模块,用于去除多个历史热成像图像中的无效图像。

54.结合第二方面,在第二方面的一种可实现方式中,所述训练模块包括:

55.折分子模块,用于根据交叉验证法,将所述已实测feo含量的历史特征图像集折分为训练子集和测试子集;

56.交叉训练子模块,用于使用所述训练子集和所述测试子集,对所述feo含量预测模型的架构进行交叉训练。

57.结合第二方面,在第二方面的一种可实现方式中,所述采样周期通过以下方式设置:

58.获取所述烧结机尾断面的产生周期;

59.获取烧结成品矿的取样机构的取样周期;

60.确定所述产生周期和所述取样周期的最小公倍数;

61.将所述最小公倍数确定为所述采样周期。

62.结合第二方面,在第二方面的一种可实现方式中,所述图像特征提取装置包括:

63.当前中间特征图像获取模块,用于将所述当前热成像图像进行预处理后,输入预先构建的特征提取模型进行图像特征提取,得到每个指定网络层输出的当前中间特征图像,所述特征提取模型为卷积神经网络模型,所述指定网络层为所述特征提取模型中预先指定的卷积层;

64.融合模块,用于对所有当前中间特征图像进行融合处理,得到所述当前热成像图像所对应的当前特征图像。

65.结合第二方面,在第二方面的一种可实现方式中,所述融合模块包括:

66.调整子模块,用于采用线性插值方法将每个当前中间特征图像的大小,调整为预设大小;

67.串接子模块,用于对所有调整过大小的当前中间特征图像进行通道串接,得到所述当前热成像图像所对应的当前特征图像。

68.如此,本技术实施例提供一种烧结成品矿feo含量预测方法及系统,在预测方法中,获取烧结机尾断面的当前热成像图像后,提取当前热成像图像中的图像特征,利用预先构建的feo含量预测模型从提取出的当前特征图像中获得当前烧结成品矿中的feo预测含量,其中,feo含量预测模型是基于多层感知机神经网络模型结构建立,并使用已实测feo含量的历史特征图像集完成训练和测试的。整个方法能够根据烧结机尾断面的当前热成像图像,实时在线获取对应的烧结成品矿中的feo预测含量,可以实时反应feo含量及其变化情况,有利于对前面的配料环节形成闭环控制或指导。

附图说明

69.图1为本技术实施例提供的一种烧结成品矿feo含量预测方法的应用场景示意图;

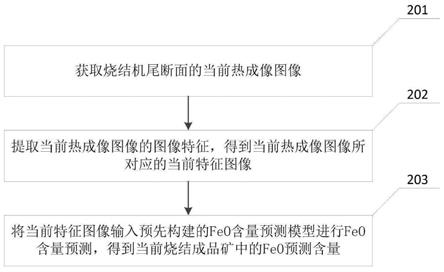

70.图2为本技术实施例提供的一种烧结成品矿feo含量预测方法所对应的整体流程示意图;

71.图3为本技术实施例提供的当前热成像图像所对应的当前特征图像的获取方式所对应的流程示意图;

72.图4为本技术实施例提供的feo含量预测模型的架构示意图;

73.图5为本技术实施例提供的对feo含量预测模型的架构采用bp算法进行训练时的训练流程示意图;

74.图6为本技术实施例提供的一种烧结成品矿feo含量预测系统的结构示意图。

具体实施方式

75.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

76.首先结合附图对本技术实施例的应用场景进行说明。

77.图1示例性示出了本技术实施例提供的一种烧结成品矿feo含量预测方法的应用场景示意图,如图1所示,布设在烧结机台车上的含铁原料在烧结机中完成反应之后,热成品矿从烧结机尾被卸下,经破碎后下落至环冷机进行冷却,冷却过程约60~70分钟,通常冷却至150℃以内,再输送至分料溜槽和筛分装置进行筛分,筛分后通过设置在成品矿皮带上(本技术实施例在铺底料、返矿皮带取样进行化验也是可以的,三种皮带上的物料化学成分是一样的,只是粒度等物理性质略有不同)的feo检测装置,从烧结成品矿中进行取样、制料,送入化验分析室获取相关物理、化学成分。此外,可以通过在烧结机尾安装热成像装置,来获取烧结机尾断面的热成像图像。

78.在上述应用场景中,从热烧结成品矿从烧结机台车上被卸下,到最终获取烧结成品矿中feo的准确含量,整个过程所需时间至少为1.5小时,feo含量判定的滞后时间较长,不能实时反映烧结成品矿中feo含量。

79.为了解决feo含量判定的滞后时间较长,不能实时反映烧结成品矿中feo含量的问题,本技术实施例提供一种烧结成品矿feo含量预测方法及系统。下面结合附图对本技术实施例提供的一种烧结成品矿feo含量预测方法进行说明。

80.图2示例性示出了本技术实施例提供的一种烧结成品矿feo含量预测方法所对应的整体流程示意图,如图2所示,本技术实施例提供的烧结成品矿feo含量预测方法具体包括如下步骤:

81.201:获取烧结机尾断面的当前热成像图像。

82.其中,烧结机尾断面是在烧结机台车的前一个台车运行至烧结机尾并向下翻转后,所显露出的烧结成品矿的截面。

83.具体地,可以通过设置在烧结机尾的热成像装置来获取烧结机尾断面的当前热成像图像。当烧结机中某节台车运行至机尾处并向下翻转时,该台车的烧结成品矿因为重力掉落至下方环冷机,此时会露出下一节台车的烧结成品矿的截面,即烧结机尾断面,此时热成像装置即可拍摄到烧结机尾断面的当前热成像图像。

84.202:提取当前热成像图像的图像特征,得到当前热成像图像所对应的当前特征图像。

85.具体地,可以通过以下步骤提取当前热成像图像的图像特征,得到当前热成像图像所对应的当前特征图像:

86.第一步,将当前热成像图像进行预处理后,输入预先构建的特征提取模型进行图像特征提取,得到每个指定网络层输出的当前中间特征图像。

87.其中,特征提取模型为卷积神经网络模型,比如vggnet

‑

19神经网络模型,具体不作限定。

88.指定网络层为特征提取模型中预先指定的卷积层。

89.优选地,可以根据卷积神经网络模型的深度,分别在高、中、低三种深度上各选取一个卷积层作为指定网络层。

90.对当前热成像图像进行预处理,包括对当前热成像图像进行图像去噪和尺寸缩放。图像去噪可以采用高斯滤波的形式,尺寸缩放为将当前热成像图像的尺寸缩放至特征提取模型的输入尺寸大小。

91.第二步,对所有当前中间特征图像进行融合处理,得到当前热成像图像所对应的当前特征图像。

92.具体地,可以首先采用线性插值方法将每个当前中间特征图像的大小,调整为预设大小,然后,对所有调整过大小的当前中间特征图像进行通道串接,得到当前热成像图像所对应的当前特征图像。

93.示例性地,图3示例性示出了本技术实施例提供的当前热成像图像所对应的当前特征图像的获取方式所对应的流程示意图,如图3所示,假设采用vggnet

‑

19神经网络模型作为特征提取模型,将vggnet

‑

19中的conv3

‑

4、conv4

‑

4和conv5

‑

4三个卷积层作为指定网络层,将当前热成像图像输入vggnet

‑

19神经网络模型后,将conv3

‑

4输出的特征图像作为当前中间特征图像x1,将conv4

‑

4输出的特征图像作为当前中间特征图像x2,将conv5

‑

4输出的特征图像作为当前中间特征图像x3,三个当前中间特征图像经过双线性插值的方式缩放到同一尺度,然后通过通道串接的方式组合成最终的当前特征图像x。图3中,relu表示relu激活函数,用于给网络增加非线性能力,避免过拟合及梯度消失的情况;softmax表示softmax层,用于将网络的多维输出归一化,使网络具有分类能力,其余附图标记以“224

×

224

×

64”为例,各个参数的含义为:第一个224表示卷积特征图的宽度,第二个224表示卷积特征图的高度,64表示卷积特征图的通道数。

94.如此,采用上述方式获取当前热成像图像所对应的当前特征图像,采用的烧结机尾断面热成像图像已能有效地表征当前烧结成品矿的状态,同时经过卷积神经网络提取的高中低三种层次的特征,并经过线性插值调整为同一尺度大小后,再进行通道串接,更能有效地提取烧结机尾断面热成像图像的高表征性能的卷积特征,进而提高了后续feo含量预测模型的预测精度。

95.203:将当前特征图像输入预先构建的feo含量预测模型进行feo含量预测,得到当前烧结成品矿中的feo预测含量。

96.其中,当前烧结成品矿为当前热成像图像所对应的烧结成品矿,feo含量预测模型基于多层感知机神经网络模型结构建立,并使用已实测feo含量的历史特征图像集完成训

练和测试,已实测feo含量的历史特征图像集包括多个已实测feo含量的历史特征图像,历史特征图像是从烧结机尾断面的历史热成像图像中提取出来的。

97.进一步地,将当前特征图像输入预先构建的feo含量预测模型后,首先获取当前特征图像中每个像素点的像素值,然后利用预先确定的映射关系对所有像素点的像素值进行处理,得到当前烧结成品矿中的feo预测含量。

98.下面结合附图对本技术实施例提供的feo含量预测模型进行说明。

99.本技术实施例提供的feo含量预测模型可以通过以下步骤构建:

100.第一步,搭建feo含量预测模型的架构。

101.具体地,feo含量预测模型的架构为多层感知机神经网络模型结构,包括依次连接的输入层、隐藏层和输出层,其中,输入层中的输入节点数量与输入图像的像素点数量相同,输出层中的输出节点数量与待预测参数的数量相同。

102.图4示例性示出了本技术实施例提供的feo含量预测模型的架构示意图,如图4所示,feo含量预测模型的架构包括输入层、隐藏层和输出层,各层的数量以及各层的节点数量均可根据实际需求设置。输入层的输入节点数量与输入图像的像素点数量相同,输出层中的输出节点数量与待预测参数的数量相同,例如在本技术实施例中只预测feo含量这一单一数据,所以输出层的输出节点数量可以设置为1。隐藏层中的隐藏节点数量可以通过公式(1)确定:

[0103][0104]

公式(1)中,h为隐藏节点数量,m为输入节点数量,n为输出节点数量,表示向下取整,a为1至10之间的调节常数。

[0105]

此外,可以通过增加输出层中的输出节点数量,并在feo含量预测模型的训练数据中添加相应的数据标签,即可实现多个待预测参数的预测。

[0106]

如此,本技术实施例提供的feo含量预测模型的架构,针对烧结成品矿中的其他物质含量数据,只需要利用该物质实际含量数据和对应的烧结机尾断面热成像图像进行训练,同时修改预测模型的输出节点数量,即可实现该一种物质含量或者多种物质含量的预测,模型的可拓展性较强,具有较高的实用性。

[0107]

第二步,使用已实测feo含量的历史特征图像集对feo含量预测模型的架构进行训练和测试,得到feo含量预测模型。

[0108]

具体地,已实测feo含量的历史特征图像集可以通过以下方式获取:

[0109]

首先,按预设采样周期采集烧结机尾断面的多个历史热成像图像。

[0110]

进一步地,采样周期可以通过以下方式设置:

[0111]

获取烧结机尾断面的产生周期。

[0112]

获取烧结成品矿的取样机构的取样周期。

[0113]

确定产生周期和取样周期的最小公倍数。

[0114]

将最小公倍数确定为采样周期。

[0115]

其中,烧结机尾断面的产生周期t

b

取决于烧结机台车的运行速度。

[0116]

热成像装置按照预设采样周期采集烧结机尾断面的多个历史热成像图像。

[0117]

其次,获取每个历史热成像图像所对应的历史烧结成品矿中的feo实测含量。

[0118]

具体地,可以利用预先设置在烧结成品矿输送皮带上的取样机构,获取每个历史热成像图像所对应的历史烧结成品矿中的feo实测含量。

[0119]

取样机构也应按照与热成像装置相同的采样周期获取每个历史热成像图像所对应的历史烧结成品矿中的feo实测含量。。

[0120]

需要说明的是,由于烧结成品矿从烧结机尾到取样机构处也需要时间,假设为t

u

,因此热成像装置的采集开始时间与取样机构的采集开始时间应该相差t

u

,但是热成像装置的采集周期与取样机构的采集周期相同,均为烧结机尾断面的产生周期与取样机构的取样周期的最小公倍数。

[0121]

示例性地,热成像装置从t0时刻开始采集历史热成像图像,并以采集周期t为间隔重复采集历史热成像图像,取样机构从t0+t

u

时刻开始采集历史热成像图像所对应的历史烧结成品矿中的feo实测含量,并以采集周期t为间隔重复采集历史热成像图像所对应的历史烧结成品矿中的feo实测含量,由此可以生成一系列具有时间关联性的历史热成像图像和历史烧结成品矿中的feo实测含量。

[0122]

此外,也可以将烧结机尾断面的产生周期与取样机构的取样周期的其他公倍数作为采集周期,具体不作限定。

[0123]

如此,采用上述数据跟踪方式,对每次采集的历史热成像图像所对应的烧结机台车上的烧结成品矿进行数据跟踪、匹配,跟踪方法是将烧结机台车的移动速度与数据采集周期进行关联,台车停数据采集也停,当烧结成品矿移动到取样机构时,数据也同步到此处,这样就可以准确地采集到烧结机尾断面热成像图像采集时所对应的烧结成品矿的feo实测含量数据,当热成像图像数据多于自动取样化验数据时,则去年多余的数据,原则是必须取到图像与化验对应的关联的数据,如此可以确保热成像图像与对应的烧结成品矿的feo实测含量的准确对应,进而提高了模型训练的准确性。

[0124]

接着,提取历史热成像图像的图像特征,得到历史热成像图像所对应的历史特征图像。

[0125]

具体地,可以采用特征提取模型进行图像特征提取,此处不再赘述。

[0126]

最后,根据所有历史热成像图像所对应的历史特征图像,以及每个历史热成像图像所对应的历史烧结成品矿中的feo实测含量,生成已实测feo含量的历史特征图像集。

[0127]

此外,在已实测feo含量的历史特征图像集的获取过程中,在按预设采样周期采集烧结机尾断面的多个历史热成像图像之后,获取每个历史热成像图像所对应的历史烧结成品矿中的feo实测含量之前,还可以去除多个历史热成像图像中的无效图像。

[0128]

其中,无效图像可以为拍摄模糊的图像。

[0129]

示例性地,采用已实测feo含量的历史特征图像集进行训练时,使用历史热成像图像所对应的的历史特征图像x作为输入,使用与历史热成像图像在时间上存在对应关系的烧结成品矿中feo实测含量y作为输出,对如图4所示的feo含量预测模型的架构进行训练。

[0130]

在训练时,可以通过以下方式使用已实测feo含量的历史特征图像集对feo含量预测模型的架构进行训练和测试,得到feo含量预测模型:

[0131]

根据交叉验证法,将已实测feo含量的历史特征图像集折分为训练子集和测试子集。

[0132]

使用训练子集和测试子集,对feo含量预测模型的架构进行交叉训练。

[0133]

具体地,交叉验证法为k折交叉验证法,主要是将采集的数据集随机分为k份,依次轮流将其中的k

‑

1份作为训练子集,另外的1份作为测试子集,重复k次,再取k次测试的模型精度的平均值作为最终的模型精度值。

[0134]

优选地,k可以为10。

[0135]

利用交叉验证法划分训练子集和测试子集后,训练时采用反向传播算法(bp算法)对feo含量预测模型的架构进行训练。图5示例性示出了本技术实施例提供的对feo含量预测模型的架构采用bp算法进行训练时的训练流程示意图,如图5所示,p表示第p组样本,q表示第q次迭代,w表示网络权值,k表示网络的第k层,l表示网络总层数,p表示样本总数,d

k

‑

o

k

为第k层神经元的误差,e表示总误差,e

rme

为第q次迭代的误差,e

min

为设置的最小误差值,一般可以设置为0.001,在训练时,首先初始化网络权值w,并利用计数器将p和q都初始化为1,然后输入第p组样本,计算各层输出,并通过公式(2)计算总误差e:

[0136][0137]

公式(2)中,e为总误差,p为第p组样本,p为样本总数,k为网络的第k层,l为网络总层数,d

k

‑

o

k

为第k层神经元的误差。

[0138]

计算总误差e后,若p<p,则样本数p加一,并返回上述输入第p组样本的步骤,若p=p,则用总误差e计算各层后,调整各层权值,并且迭代次数q加一,然后判断第q次迭代的误差e

rme

是否小于设置的最小误差值e

min

,如果e

rme

大于或等于e

min

,则将总误差e设为0,将样本数p设为1,并返回上述输入第p组样本的步骤,如果e

rme

小于e

min

,则结束训练流程。也就是说,若网络权值w和阈值经过调整后,整体样本的误差仍然大于设定的最小误差值则继续进行迭代,若达到设定的最小误差值则训练结束,保存目前所有的权值、阈值以及学习因子,此时该训练后的模型可用于烧结成品矿feo含量预测。

[0139]

如此,本技术实施例提供一种烧结成品矿feo含量预测方法,获取烧结机尾断面的当前热成像图像后,提取当前热成像图像中的图像特征,利用预先构建的feo含量预测模型从提取出的当前特征图像中获得当前烧结成品矿中的feo预测含量,其中,feo含量预测模型是基于多层感知机神经网络模型结构建立,并使用已实测feo含量的历史特征图像集完成训练和测试的。整个方法能够根据烧结机尾断面的当前热成像图像,实时在线获取对应的烧结成品矿中的feo预测含量,可以实时反应feo含量及其变化情况,有利于形成闭环控制及时指导调节配料工序的配碳量。

[0140]

下述为本技术系统实施例,可以用于执行本技术方法实施例。对于本技术系统实施例中未披露的细节,请参照本技术方法实施例。

[0141]

图6示例性示出了本技术实施例提供的一种烧结成品矿feo含量预测系统的结构示意图。如图6所示,该系统具有实现上述烧结成品矿feo含量预测方法的功能,所述功能可以由硬件实现,也可以由硬件执行相应的软件实现。该系统可以包括:当前热成像图像获取装置601、图像特征提取装置602和feo含量预测装置603。

[0142]

当前热成像图像获取装置601,用于获取烧结机尾断面的当前热成像图像,烧结机尾断面是在烧结机台车的前一个台车运行至烧结机尾并向下翻转后,所显露出的烧结成品矿的截面。

[0143]

图像特征提取装置602,用于提取当前热成像图像的图像特征,得到当前热成像图

像所对应的当前特征图像。

[0144]

feo含量预测装置603,用于将当前特征图像输入预先构建的feo含量预测模型进行feo含量预测,得到当前烧结成品矿中的feo预测含量,当前烧结成品矿为当前热成像图像所对应的烧结成品矿,feo含量预测模型基于多层感知机神经网络模型结构建立,并使用已实测feo含量的历史特征图像集完成训练和测试,其中,已实测feo含量的历史特征图像集包括多个已实测feo含量的历史特征图像,历史特征图像是从烧结机尾断面的历史热成像图像中提取出来的。

[0145]

在一种可实现方式中,feo含量预测装置603包括:

[0146]

像素值获取模块,用于获取当前特征图像中每个像素点的像素值。

[0147]

预测模块,用于利用预先确定的映射关系对所有像素点的像素值进行处理,得到当前烧结成品矿中的feo预测含量。

[0148]

在一种可实现方式中,feo含量预测模型通过以下模块构建:

[0149]

架构搭建模块,用于搭建feo含量预测模型的架构,feo含量预测模型的架构为多层感知机神经网络模型结构,包括依次连接的输入层、隐藏层和输出层,其中,输入层中的输入节点数量与输入图像的像素点数量相同,输出层中的输出节点数量与待预测参数的数量相同。

[0150]

训练模块,用于使用已实测feo含量的历史特征图像集对feo含量预测模型的架构进行训练和测试,得到feo含量预测模型。

[0151]

在一种可实现方式中,已实测feo含量的历史特征图像集通过以下模块获取:

[0152]

采集模块,用于按预设采样周期采集烧结机尾断面的多个历史热成像图像。

[0153]

feo实测含量获取模块,用于获取每个历史热成像图像所对应的历史烧结成品矿中的feo实测含量。

[0154]

特征提取模块,用于提取历史热成像图像的图像特征,得到历史热成像图像所对应的历史特征图像。

[0155]

生成模块,用于根据所有历史热成像图像所对应的历史特征图像,以及每个历史热成像图像所对应的历史烧结成品矿中的feo实测含量,生成已实测feo含量的历史特征图像集。

[0156]

在一种可实现方式中,在采集模块之后,feo实测含量获取模块之前,烧结成品矿feo含量预测系统还包括:

[0157]

筛选模块,用于去除多个历史热成像图像中的无效图像。

[0158]

在一种可实现方式中,训练模块包括:

[0159]

折分子模块,用于根据交叉验证法,将已实测feo含量的历史特征图像集折分为训练子集和测试子集。

[0160]

交叉训练子模块,用于使用训练子集和测试子集,对feo含量预测模型的架构进行交叉训练。

[0161]

在一种可实现方式中,采样周期通过以下方式设置:

[0162]

获取烧结机尾断面的产生周期。

[0163]

获取烧结成品矿的取样机构的取样周期。

[0164]

确定产生周期和取样周期的最小公倍数。

[0165]

将最小公倍数确定为采样周期。

[0166]

在一种可实现方式中,图像特征提取装置602包括:

[0167]

当前中间特征图像获取模块,用于将当前热成像图像进行预处理后,输入预先构建的特征提取模型进行图像特征提取,得到每个指定网络层输出的当前中间特征图像,特征提取模型为卷积神经网络模型,指定网络层为特征提取模型中预先指定的卷积层。

[0168]

融合模块,用于对所有当前中间特征图像进行融合处理,得到当前热成像图像所对应的当前特征图像。

[0169]

在一种可实现方式中,融合模块包括:

[0170]

调整子模块,用于采用线性插值方法将每个当前中间特征图像的大小,调整为预设大小。

[0171]

串接子模块,用于对所有调整过大小的当前中间特征图像进行通道串接,得到当前热成像图像所对应的当前特征图像。

[0172]

如此,本技术实施例提供一种烧结成品矿feo含量预测系统,获取烧结机尾断面的当前热成像图像后,提取当前热成像图像中的图像特征,利用预先构建的feo含量预测模型从提取出的当前特征图像中获得当前烧结成品矿中的feo预测含量,其中,feo含量预测模型是基于多层感知机神经网络模型结构建立,并使用已实测feo含量的历史特征图像集完成训练和测试的。整个方法能够根据烧结机尾断面的当前热成像图像,实时在线获取对应的烧结成品矿中的feo预测含量,可以实时反应feo含量及其变化情况,有利于形成闭环控制及时指导调节配料工序的配碳量。

[0173]

以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1