一种基于无人叉车的废弃物自动化仓储系统的制作方法

1.本发明属于工业废弃物处理技术领域,具体来说,涉及一种基于无人叉车的废弃物自动化仓储系统。

背景技术:

2.危险废弃物是指列入国家危险废弃物名录或者根据国家规定的危险废弃物鉴别标准和鉴别方法认定的具有危险特性的固体废弃物,目前我国危险废弃物分49大类共700多种,种类多、成分复杂,具有毒性、腐蚀性、易燃易爆性,其污染具有潜在性和滞后性,是固体废弃物污染防治中的重中之重,现有危险废弃物处置仓储系统还处于原始的人工操作阶段,存在搬运工作量大、效率低、人工成本高、人工记录危废进出情况库存管理困难、危害人体健康等问题。

3.叉车是工业搬运车辆,是指对成件托盘货物进行装卸、堆垛和短距离运输作业的各种轮式搬运车辆。叉车广泛应用于港口、货场、工厂车间、仓库和物流中心等。传统的叉车都需要配置驾驶员,对驾驶员的技能要求很高且劳动强度大。由于人力成本上升以及计算机通信技术的发展,在标准化仓库里越来越多地使用无人驾驶叉车。

4.中国申请公布号为cn107038546a的基于rfid叉车智能仓储管理系统及方法,其包括叉车上读取货物的rfid天线以及读卡器,贴在货物架上的第一rfid电子标签,贴在货物上的第二rfid电子标签和控制主机。读卡器与控制主机相连接以将读取的数据信息传输到控制主机,本发明能够简便仓储管理,使货物摆放及数量一目了然,规范仓储管理,使货物更妥善的保管,明确货物走向,使货物流程更加明确。

5.现有无人驾驶叉车以及在自动化仓储管理的技术趋于成熟,但是无人驾驶叉车在自动化运输中运行路径规划技术要求很高,如果长期处于非最优路径的运行存储废弃物,可能导致大量的运行能源浪费,这在运行成本上难以承受。

技术实现要素:

6.针对现有技术存在无人驾驶叉车长期处于非最优路径的运行存储废弃物,使得大量的运行能源浪费,导致整个系统运行成本过高的问题,本发明提供了一种基于无人叉车的废弃物自动化仓储系统。

7.为实现上述技术目的,本发明采用的技术方案如下:

8.一种基于无人叉车的废弃物自动化仓储系统,包括电动叉车、危险废弃物盛放箱、叉车轨道、自动化存储仓库和存储管理单元,电动叉车通过叉车轨道将危险废弃物盛放箱运输并存储至相自动化存储仓库的对应位置处;

9.所述危险废弃物盛放箱上设置有rfid标签,电动叉车上设有rfid读写器,rfid读写器上内置有无线信号发射器,所述存储管理单元连接有无线信号接收器;所述存储管理单元包括处理模块、存储模块和电路控制模块,所述自动化存储仓库由存储货架和存储区域组成,所述存储模块存储有废弃物种类存储表,处理模块用于计算电动叉车起始位置到

自动化存储仓库的路径,电路控制模块用于控制电动叉车在叉车轨道上的前进方向。

10.本发明的使用原理在于,首先,通过电动叉车上的rfid读写器识别险废弃物盛放箱上的rfid标签,并通过rfid读写器上内置的无线信号发射器将识别的危险废弃物盛放箱上的rfid标签码和危险废弃物盛放箱的位置信息远程发送至存储管理单元。然后,通过比对废弃物种类存储表的rfid标签码,找到对应废弃物种类在自动化存储仓库的存储位置,并通过处理模块计算电动叉车到自动化存储仓库的存储位置的最优轨道路径。最后,通过电路控制模块控制电动叉车在叉车轨道上移动至自动化存储仓库的存储位置的对应存储货架处。

11.进一步地,所述叉车轨道由纵横交错的双向滑轨组成,电动叉车的底部设有两组4车轮,两组4车轮之间相互垂直设置。

12.进一步地,所述电动叉车包括叉车车体、货叉、两组4车轮、一组4车轮的升降收折装置、电驱动系统和电控推板,货叉设置在叉车车体前后端,升降收折装置与一组4车轮独立联动,通过升降收折装置的升降控制一组4车轮的升降;所述电驱动系统设置在叉车车体内,并用于驱动两组4车轮中的一组4车轮在叉车轨道上滚动,电驱动系统还用于控制升降收折装置的升降控制和电控推板的推动危险废弃物盛放箱的动力控制。

13.进一步地,所述废弃物种类存储表的存储信息包括废弃物种类、废弃物种类rfid标签码、废弃物存储区域和废弃物存储坐标。

14.进一步地,所述存储货架设置在双向滑轨之间,存储货架最低层存储高度大于或者等于电动叉车的货叉最低高度,存储货架最高层存储高度小于或者等于电动叉车的货叉上升的最高高度。

15.进一步地,所述处理模块计算电动叉车行使到自动化存储仓库的路径采用最优路径算法,计算出电动叉车行驶路程的最短距离作为电动叉车的运输距离。

16.进一步地,所述废弃物存储坐标包括存储区域、存储货架号和存储货架的行列坐标,存储区域对应区域号设为s,存储货架号对应货架位置设为(x,y),存储货架的行列坐标对应货架上的存储格子坐标(y,z)。

17.进一步地,还包括危险废弃物分类别包装装置,危险废弃物分类别包装装置用于将对应危险废弃物分不同类别的危险废弃物盛放箱打包危险废弃物。

18.本发明相比现有技术,具有如下有益效果:

19.通过存储管理单元智能化的计算电动叉车到自动化存储仓库的存储位置的对应存储货架处的最优路径,并通过存储管理单元的电路控制模块远程控制电动叉车的运行路径;进而实现电动叉车大量的运行能源的节约,确保整个系统运行成本降至最低,提高整个系统的运行效率。

附图说明

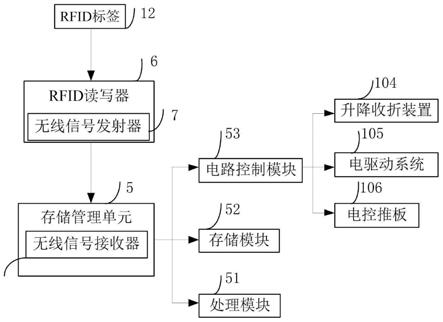

20.图1为本发明一种基于无人叉车的废弃物自动化仓储系统的整体结构示意图;

21.图2为本发明一种基于无人叉车的废弃物自动化仓储系统的电动叉车结构示意图;

22.图3为本发明一种基于无人叉车的废弃物自动化仓储系统的电动叉车底部结构示意图;

23.图4为本发明一种基于无人叉车的废弃物自动化仓储系统的电动叉车侧视图;

24.图5为本发明一种基于无人叉车的废弃物自动化仓储系统的控制流程图。

25.图中标记说明:1-电动叉车,2-危险废弃物盛放箱,3-叉车轨道,4-自动化存储仓库,5-存储管理单元,51-处理模块,52-存储模块,53-电路控制模块,6-rfid读写器,7-无线信号发射器,8-无线信号接收器,101-叉车车体,102-货叉,103-两组4车轮,104-升降收折装置,105-电驱动系统,106-电控推板,9-危险废弃物分类别包装装置,11-存储货架,12-rfid标签。

具体实施方式

26.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

27.如图1所示,一种基于无人叉车的废弃物自动化仓储系统,包括电动叉车1、危险废弃物盛放箱2、叉车轨道3、自动化存储仓库4和存储管理单元5,电动叉车1通过叉车轨道3将危险废弃物盛放箱2运输并存储至相自动化存储仓库4的对应位置处;所述危险废弃物盛放箱2上设置有rfid标签12,电动叉车1上设有rfid读写器6,rfid读写器6上内置有无线信号发射器7,所述存储管理单元5连接有无线信号接收器8;所述存储管理单元5包括处理模块51、存储模块52和电路控制模块53,所述自动化存储仓库4由存储货架11和存储区域组成,所述存储模块52存储有废弃物种类存储表,处理模块51用于计算电动叉车1起始位置到自动化存储仓库4的路径,电路控制模块53用于控制电动叉车1在叉车轨道3上的前进方向。

28.本发明的使用原理在于,首先,通过电动叉车1上的rfid读写器6识别险废弃物盛放箱上的rfid标签12,并通过rfid读写器6上内置的无线信号发射器7将识别的危险废弃物盛放箱2上的rfid标签12码和危险废弃物盛放箱2的位置信息远程发送至存储管理单元5。然后,通过比对废弃物种类存储表的rfid标签12码,找到对应废弃物种类在自动化存储仓库4的存储位置,并通过处理模块51计算电动叉车1到自动化存储仓库4的存储位置的最优轨道路径。最后,通过电路控制模块53控制电动叉车1在叉车轨道3上移动至自动化存储仓库4的存储位置的对应存储货架11处。

29.所述叉车轨道3由纵横交错的双向滑轨组成,电动叉车1的底部设有两组4车轮103,两组4车轮103之间相互垂直设置。叉车轨道3由纵横交错的双向滑轨组成的设置目的是,确保电动叉车1在叉车轨道3上能来回的双向行驶;同时减少物料输送辊道的设置,直接由电动叉车1快速运输至存储货架11的存储格子内,无需人工搬运中间转运环节,纵横交错的双向滑轨设置目的还减少了电动叉车1转弯的不便性,可能导致电动叉车1偏离最优形式路径。两组4车轮103的设置目的是减少电动叉车1结构设计复杂度,减少控制转向结构,通过一组4车轮行驶纵向或者横向的叉车轨道3,另一组4车轮行驶对应的横向或者纵向的叉车轨道3。

30.如图2、3和4所示,所述电动叉车1包括叉车车体101、货叉102、两组4车轮103、一组4车轮的升降收折装置104、电驱动系统105和电控推板106,货叉102设置在叉车车体101前后端,升降收折装置104与一组4车轮独立联动,通过升降收折装置104的升降控制一组4车轮的升降;所述电驱动系统105设置在叉车车体101内,并用于驱动两组4车轮103中的一组4车轮在叉车轨道3上滚动,电驱动系统105还用于控制升降收折装置104的升降控制和电控

推板106的推动危险废弃物盛放箱2的动力控制。当电动叉车1行驶在最优路径的叉车轨道3上需要直角转弯时,无需复杂的电动叉车1转向机构的增设,只需先降下未运行的一组4车轮,再升起运行的一组4车轮,即可实现叉车车体101直线式直角转向运行。货叉102设置在叉车车体101前后端的目的是便于叉车可以对叉车轨道3左右两侧的存储货架11进行危险废弃物的盛放。电控推板106的设置目的是便于当货叉102把危险废弃物运输至存储货架11的货架格子正前方时,对其危险废弃物盛放箱2进行推入货架格子中。

31.所述废弃物种类存储表的存储信息包括废弃物种类、废弃物种类rfid标签12码、废弃物存储区域和废弃物存储坐标。便于电动叉车1识别的rfid标签12码作为唯一识别码,一一对应查找该危险废弃物盛放箱2的废弃物存储区域和废弃物存储坐标。废弃物种类存储表的废弃物种类rfid标签12码为关联字段,与废弃物种类、废弃物存储区域和多个废弃物存储坐标进行关联。

32.所述存储货架11设置在双向滑轨之间,存储货架11最低层存储高度大于或者等于电动叉车1的货叉102最低高度,存储货架11最高层存储高度小于或者等于电动叉车1的货叉102上升的最高高度。便于货叉102和电控推板106能够精准的将危险废弃物盛放箱2推入货架格子内。

33.所述处理模块51计算电动叉车1行使到自动化存储仓库4的路径采用最优路径算法,计算出电动叉车1行驶路程的最短距离作为电动叉车1的运输距离。通过采用最优路径算法计算出电动叉车1行驶到危险废弃物盛放箱2推入货架格子内的最优路径,减少电动叉车1运行的路径距离,降低电动叉车1运行成本,提高了危险废弃物盛放箱2的存储效率。

34.所述废弃物存储坐标包括存储区域、存储货架11号和存储货架11的行列坐标,存储区域对应区域号设为s,存储货架11号对应货架位置设为(x,y),存储货架11的行列坐标对应货架上的存储格子坐标(y,z)。

35.最优路径计算方法:通过区域号s判定起点在纵向叉车轨道3的电动叉车1需要转弯的横向叉车轨道3点包括几个;然后,通过货架位置坐标(x,y)具体遍历所有可行驶至该坐标点的所有路程值的最小值;最后,通过货架上的存储格子坐标(y,z),具体判定货叉102需要上升的数值,进而综合判断电动叉车1在已有的横纵向叉车轨道3上运行的最短距离,以及电动叉车1的货叉102所上升高度距离。

36.还包括危险废弃物分类别包装装置9,危险废弃物分类别包装装置9用于将对应危险废弃物分不同类别的危险废弃物盛放箱2打包危险废弃物。危险废弃物分类别包装装置9便于在电动叉车1识别和运输危险废弃物前,通过统一的危险废弃物盛放箱2识别危险废弃物种类,并打包完成,待电动叉车1识别和运输。

37.本发明相比现有技术,具有如下有益效果:

38.通过存储管理单元5智能化的计算电动叉车1到自动化存储仓库4的存储位置的对应存储货架11处的最优路径,并通过存储管理单元5的电路控制模块53远程控制电动叉车1的运行路径;进而实现电动叉车1大量的运行能源的节约,确保整个系统运行成本降至最低,提高整个系统的运行效率。

39.以上对本技术提供的一种基于无人叉车的废弃物自动化仓储系统进行了详细介绍。具体实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改

进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1