一种基于振动测试的结构疲劳分析方法与流程

1.本发明涉及振动控制技术领域,特别是涉及基于振动测试的既有建筑结构疲劳分析方法。

背景技术:

2.建筑结构的安全鉴定是为了保证结构安全、改造设计的重要环节,现有的规范方法仅考虑了静荷载下的结构安全验算,对于动力设备作用下的结构安全鉴定还没有有效的技术手段。工业建筑内安装有大量的动力设备,生产过程中设备运行产生对其支持结构的动荷载,该类动荷载一般为有规律的循环往复力,随着建筑结构的使用时间增加,结构会产生疲劳破坏。

3.目前结构疲劳分析多在设计阶段进行,如《钢结构设计规范》中对结构构件的疲劳验算做了比较小详细的说明。但既有厂房投入使用后,或者使用时间达到或接近设计使用寿命时,对建筑结构进行安全评估、结构安全鉴定时,需要对建筑结构进行疲劳分析,避免因为结构疲劳出现安全事故。目前在结构安全鉴定正在完善,尚未成熟,结构疲劳分析没有具体的方法。设计阶段的疲劳计算偏于理论,设备实际运行时结构产生的循环内力可能偏离设计阶段的计算值。

4.对既有的建筑结构,特别是工业建筑结构的疲劳分析还是一个空白,市场中有人采用应变贴片粘贴于要计算疲劳分析的构件之上,通过构件应变的时间曲线来反算结构的循环内应力,从而达到疲劳分析的目的。但是很多场合中由于生产工艺的原因,结构没有条件粘贴应变片及布线,而且应变片对粘贴的环境有着苛刻的要求,不易实现。

5.因此,需要新的技术方法,以至少部分解决现有技术中存在的问题。

技术实现要素:

6.本发明旨在克服上述现有技术之不足,提供一种基于振动测试的既有建筑结构疲劳分析方法,本发明采用振动传感器(例如无线振动传感器),解决了布线问题;结构疲劳分析的关键点是循环内应力大小和单位时间的循环次数,采用振动传感器采集结构构件的振幅和频率,通过振幅可以计算构件的循环内应力,通过振动频率可以得知每秒钟循环内应力的次数。

7.根据本发明的一方面,提供一种基于振动测试的既有建筑结构疲劳分析方法,其特征在于,包括:

8.a.利用振动传感器检测待测建筑结构的振动信号,所述振动信号包括振动频率以及选自振动加速度、振动速度和振动位移幅值中至少之一;

9.b.当所述振动信号包括振动加速度或者振动速度时,利用积分法计算振动位移幅值;

10.c.基于振动位移幅值来计算循环内应力幅值

△

σ;以及

11.d.基于循环应力幅值

△

σ和振动频率,计算待测建筑结构的寿命。

12.根据本发明的实施方案,其中所述振动信号为动荷载的振动信号,利用快速傅里叶分析得到振动信号的动荷载频率和相应的幅值。

13.根据本发明的实施方案,其中步骤b中,积分法为时域信号直接积分数值方法或或经傅里叶变换后得到的频域信号进行积分。

14.根据本发明的实施方案,其中在步骤c中,循环内应力幅值

△

σ包括最大应力和最小应力。

15.根据本发明的实施方案,其中所述待测建筑结构包括多个构件,采用多台振动传感器同步采集各个构件激振点的振动信号,用有限元法计算循环内应力

△

σ。

16.根据本发明的实施方案,其中步骤a中,振动传感器与待测建筑结构之间采用ab胶或强力磁座刚性连接。

17.根据本发明的实施方案,其中步骤a中,振动传感器为无线振动传感器。

18.根据本发明的实施方案,其中步骤d包括根据循环内应力幅值和循环应力次数的关系,计算最大循环应力次数n,并基于最大循环应力次数n计算待测建筑结构的寿命。

19.通过本发明,可以通过对结构的无损测试来计算构件的疲劳寿命,能够评估既有工业建筑结构的安全状况,预测结构构件的剩余寿命,保障工业建筑结构的安全。工业建筑结构的安全鉴定多停留在静荷载的验算的基础上,不能反映结构实际的受力状况,特别是重型动力设备厂房,本发明可以给工业建筑结构的安全鉴定提供新的方法,能给各个工业企业的安全生产和改造设计提供有力的保障。

附图说明

20.图1是根据本发明一个实施方案的基于振动测试的既有建筑结构疲劳分析方法的单个构件在受迫振动时的受力分析示意图;

21.图2是根据本发明一个实施方案的基于振动测试的既有建筑结构疲劳分析方法的设备承载模型示意图;

22.图3是根据本发明一个实施方案的基于振动测试的既有建筑结构疲劳分析方法的梁上各点弯矩示意图;

23.图4是根据本发明一个实施方案的基于振动测试的既有建筑结构疲劳分析方法的梁截面惯性矩中性轴示意图;

24.图5是根据本发明一个实施方案的基于振动测试的既有建筑结构疲劳分析方法的混凝土梁截面应力分布示意图;以及

25.图6是根据本发明一个实施方案的基于振动测试的既有建筑结构疲劳分析方法的一个应用工程的结构示意图。

26.图7是根据本发明一个实施方案的基于振动测试的既有建筑结构疲劳分析方法的一个应用工程的振动测试频域数据图。

具体实施方式

27.为清楚的说明本发明中的方案,下面给出优选的实施例并结合附图详细说明。以下的说明本质上仅仅是示例性的而并不是为了限制本公开的应用或用途。其中,相同或者类似的附图标记表示相同和类似的单元或含义。

28.结构疲劳分析的关键点是循环内应力大小和单位时间的循环次数,采用振动传感器采集结构构件的振幅和频率,通过振幅可以计算构件的循环内应力,通过振动频率可以得知每秒钟循环内应力的次数。基于此实现了本发明的技术方案。

29.更具体地,可以采用振动测试方法来获取要分析结构构件的振动幅值和振动频率,振动物理量例如可以是振动加速度、振动速度、或者振动位移,当测试数据是振动加速度时经过两次积分得到振动位移,测试数据是振动速度时经过一次积分可以得到振动位移。

30.具体积分方法可以采用时域直接积分数值方法,如采用北京东方振动与噪声研究所的软件dasp模块进行积分;积分方法还可以根据测得动荷载的振动信号,进行快速傅里叶分析得到振动信号的主振频率(动荷载频率)和相应的幅值,可表示为asin2πft,式中a为振幅,f为振动频率,t为时间,若振动测试数据物理量为加速度则通过两次积分可以得到位移信号若asin2πft为振动速度,则经过一次积分可以得到振动位移信号

31.得到结构的振动位移幅值和振动频率,可以进行结构计算方法:振动位移幅值用

△

ε表示,对结构的单个构件进行分析时,受力图可以参考图1,确定了构件的两端约束方式和杆件的材料特性、尺寸,得到变形量,也即振动位移幅值

△

ε,则可以计算构件的内应力:

32.(1)当构件为钢构件时,可以直接计算得到的杆件最大内应力幅值

△

σ,由此来计算结构疲劳寿命;

33.(2)若构件为钢筋混凝土结构,可以直接计算得到的杆件最大内应力幅值

△

σ,由于拉应力主要由钢筋承担,结合钢筋的型号、数量可以计算钢筋所受的循环内应力幅值

△

σ

钢筋

。

34.在计算得到的循环应力幅值和振动测试得到的单位时间的振动频率之后,可以依据材料的疲劳寿命次数计算构件的寿命。

35.另外,当结构为多个构件组成时,可以利用有限元模型,并测试多个测点,测点位置为动力设备的安装位置,在有限元模型中施加动力设备运行时产生的振幅,可以计算所有构件的动载荷下的内应力。

36.下面以单个构件中间受力为例,进一步说明本发明的方法:

37.1.参见图2,单台设备(质量m)安装于两端铰接的弹性梁(长度l)上,设备安装于梁的中间位置。根据经典力学理论,梁的最大弯矩为梁中设备安装位置,弯矩参见图3。梁的截面为矩形,宽为b,高为h,横截面对中性轴的惯性矩为参见图4。通过测量梁的端点坐标和设备安装位置的坐标,可以得到梁的最大挠度ε0。

38.依据基本力学理论,受设备荷载的作用,梁向下弯曲变形,最大变形量发生于梁中,变形量为:

39.式中g为重力加速度,e为梁的弹性模量。

40.梁受荷载作用,梁的最大正应力发生于玩具最大截面,且离中性轴最远处,所以梁的最大正应力y最大值为即:

[0041][0042]

由(1)、(2)式可得:

[0043][0044]

式中为固定值,即受荷载下的梁产生的内应力和变形是线性关系,且与材料的特性和梁的截面尺寸及长度有关。

[0045]

当设备运行时产生动荷载,在荷载作用位置安装振动传感器采集该位置的振动信号,假设该设备的运行频率为25hz(也可以是其他频率),那么测得的振动加速度信号为:

[0046]

ya=asin(100πt)

ꢀꢀꢀꢀ

(4)

[0047]

积分两次得到位移量信号:

[0048][0049]

所以最大振动幅值为:

[0050][0051]

将式(6)代入(3)式,可以求得在25hz动荷载下的动应力幅值:

[0052][0053]

于是可以得梁所受的最大应力为

△

σ,最小应力值为

‑△

σ。

[0054]

2.下面进行疲劳分析计算:

[0055]

(1)若该梁为钢梁,那么将钢梁的弹性模量和尺寸数据代入即可得到梁的最大应力值和最小应力值,查询《钢结构设计标准》中钢梁的正应力幅和循环应力次数的关系可以计算得到循环应力次数n。那么该梁的疲劳寿命为:

[0056]

式中25是设备工作频率(hz),th是指每天工作的小时数。

[0057]

(2)若梁为钢筋混凝土梁,可等效为弹性梁,当梁底受拉时,主要由钢筋承担拉应

力,可以忽略混凝土承担的拉力,见图5,此时拉应力的总和为:

[0058][0059]

假设梁底配筋4根直径25mm的钢筋,那么钢筋所受的动荷载下动态拉应力幅值为:

[0060][0061]

得到钢筋的应力幅值和循环应力的每秒钟的作用次数(振动频率),可以依据欧洲规范eccs或者日本规范jrea中钢筋循环应力次数和应力幅值的函数关系,可以计算得到钢筋在已知循环应力下的最大循环应力次数n。那么该梁的疲劳寿命为:

[0062]

式中25是设备工作频率,th是指每天工作的小时数。

[0063]

应用实施例

[0064]

下面结合一个具体工程来进一步展示本发明方法的详细过程:

[0065]

鄂尔多斯某一煤矿安装有离心机工作,钢结构在动力设备作用下多处结构振动明显,为了降低离心机产生的振动,对该钢结构做了结构优化处理,加固补强了梁柱。施工完成后,通过本发明的方法,振动测试分析结构在动荷载下的疲劳寿命,评估其安全性能。图6是该应用工程的结构示意图。

[0066]

1.测点布置及工况

[0067]

振动测试点选择承载离心机结构梁的位置,经初步的振动测试,该层此位置振动量明显大于其他的梁构件测点,振动测试时段选择设备正常运行的时段。

[0068]

2.振动测试仪器

[0069]

本次振动测试仪器采用无线型拾振器,通过网关来传输数据,适用于复杂工艺、难以布设数据线的的工业生产、冲击地压测试环境,内置gps定位和对时功能,可以准确地记录振动信号,适用于多个拾振器同时作业。

[0070]

3.振动测试结果

[0071]

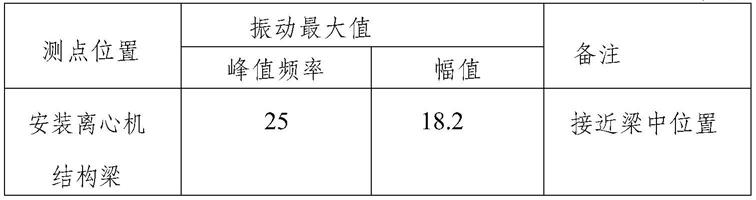

将采集到的数据进行傅里叶变化得到各个测点频域的振动分量,从而能计算最大振动量,振动信号分析结果见下表1及图7。

[0072]

表1正常运行工况下测点振动位移测试频域最大值(mm)及峰值频率(hz)

[0073][0074]

4.结构疲劳计算

[0075]

建立钢结构的有限元模型,将测得的振动速度值(频率25hz,幅值18.2mm)施加于

测点位置计算构件的动应力幅值为4.1mpa。

[0076]

末煤车间钢结构构件为普通型钢,依据《钢结构设计规范》(gb50017-2017)附录k及条文16.2.2,可以推得许用应力幅值与交变应力循环次数关系为:

[0077][0078]

其中,β=4。

[0079]

将动应力代入上式,钢构件产生疲劳破坏的极限动应力交变次数为:

[0080]

n=6.7

×

109[0081]

考虑该设备激振频率25hz,即每秒钟动应力往复次数为25次,若该动力设备全年365天无休,则结构在疲劳破坏前的运行时间为:

[0082]

t=6.7

×

109/(365

×

4.8

×

60

×

60

×

25)=50年

[0083]

在额定负荷工况下,动应力维持在现有状态,可持续运行50年无疲劳破坏,考虑到设备检修及轻负荷运行,实际疲劳寿命大于50年。

[0084]

综上所述,以上所述内容仅为本发明的实施例,仅用于说明本发明的原理,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1