一种锂离子电池系统热蔓延仿真方法及介质与流程

1.本发明属于锂离子电池领域,更具体地,涉及一种锂离子电池系统热蔓延仿真方法及介质。

背景技术:

2.电芯在使用过程中,内部可能出现内阻增大、锂金属沉积等现象,随着时间的积累,发生热失控的风险会逐渐增加;除电芯使用产生的影响因素外,其他如浸水、热冲击、振动、过充过放等因素也可能成为引发热失控的原因。在电池系统中,当一支电芯发生热失控现象,由于热量的传递现象,热失控可能向其他电芯蔓延。

3.2020年5月13日,国家工业和信息化部发布《电动汽车安全要求》《电动客车安全要求》《电动汽车用动力蓄电池安全要求》三项强制性国家标准,2021年1月1日起开始实施。其中《电动汽车用动力蓄电池安全要求》规定电池在发生热失控后5分钟内不得发生起火和爆炸,这对热管理提出了更高的要求。

4.对锂离子电池系统进行仿真计算分析,可以在电池模组、电池包的研发设计阶段提供技术支持,对风险项进行预估、判断,并根据仿真结果做针对性的修改,在仿真数据上得到安全的结果后,实测验证。避免多次测试带来的人力、物力、财力上的浪费。ansys fluent软件为热失控提供了专门的仿真模型:1方程热失控模型和4方程热失控模型,但是这两个仿真模型存在电池热失控模型参数难以获取的问题,这会导致数据拟合可能失败的问题。

5.因此,期待发明一种锂离子电池系统热蔓延仿真方法,能够解决现有技术中由于ansys fluent软件而导致数据拟合失败的问题。

技术实现要素:

6.本发明的目的是一种锂离子电池系统热蔓延仿真方法,

7.为了实现上述目的,本发明提供一种锂离子电池系统热蔓延仿真方法,所述电池系统包括多个电芯,其特征在于,所述仿真方法包括:

8.获得所述电芯的热失控测试数据;

9.建立所述电池系统的几何模型并对所述几何模型进行网格划分,获得所述电池系统的网格模型;

10.在ansys fluent软件中导入所述网格模型,并在所述ansys fluent软件中设置用于完成仿真计算的基本参数;

11.基于所述电芯的热失控测试数据和所述网格模型,编写加热片的热源表达式和每个所述电芯的热源表达式;

12.在所述ansys fluent软件中录制用于控制计算的初始日志文件,并基于所述初始日志文件编写每个所述电芯对应的第一日志文件;

13.基于所述基本参数、所述加热片的热源表达式、每个所述电芯的热源表达式和每

个所述电芯对应的第一日志文件,应用ansys fluent软件进行仿真计算,得到所述锂离子电池系统热蔓延仿真结果。

14.可选地,所述获得所述电芯的热失控测试数据包括:

15.对一个所述电芯进行绝热热失控测试,得到所述电芯的温度-时间曲线;

16.基于所述温度-时间曲线,获得所述电芯的热失控测试数据。

17.可选地,所述电芯的热失控测试数据包括电芯热失控的触发温度、结束温度和热失控时间。

18.可选地,根据电池的尺寸、形状和电池系统的排布,应用有限元前处理软件建立所述电池系统的几何模型。

19.可选地,所述仿真方法还包括:在获得所述电池系统的网格模型之后,在所述网格模型中建立每个所述电芯对应的计算域。

20.可选地,所述仿真方法还包括:

21.编写加热片的热源表达式和每个所述电芯的热源表达式之后,在每个所述电芯对应的计算域中选择所述电芯的热源表达式。

22.可选地,所述加热片的热源表达式为:计算开始时,所述加热片以恒定功率对所述电芯加热,当所述电芯达到热失控触发温度时,停止产热;

23.每个所述电芯的热源表达式为:当电芯温度达到热失控触发温度时,开始以所述电芯的体平均产热功率产热,所述体平均产热功率为p=c

bat

·mbat

·

(t3-t2)/((t3-t2)

·vbat

),其中c

bat

是电芯比热容,m

bat

是电芯质量,v

bat

是电芯体积,t2是热失控触发温度,t3是热失控结束温度,t2是热失控开始时刻的时间,t3是热失控结束时刻的时间。

24.可选地,所述仿真方法还包括:在基于所述初始日志文件编写每个所述电芯对应的第一日志文件之后,编写第二日志文件;

25.所述第一日志文件用于修改每个所述电芯对应的热源参数,所述第一日志文件的内容包括:在所述ansys fluent软件中的预定位置,将所述电芯的热源由对应的热源表达式改为常数0;

26.所述第二日志文件用于命令每个所述电芯,所述第二日志文件的内容包括:比较所述电芯平均温度是否达到热失控结束温度,若判断结果为是,则执行所述初始日志文件。

27.可选地,所述基本参数包括计算模型、材料参数、边界条件、求解方法和变量监控。

28.一种计算机可读存储介质,该计算机可读存储介质存储有计算机程序,该计算机程序被处理器执行时实现所述的锂离子电池系统热蔓延仿真方法。

29.本发明的有益效果在于:

30.本发明的锂离子电池系统热蔓延仿真方法包括:获得电芯的热失控测试数据,建立电池系统的几何模型并对几何模型进行网格划分,获得电池系统的网格模型,在ansys fluent软件中导入网格模型,并在ansys fluent软件中设置用于完成仿真计算的基本参数,基于电芯的热失控测试数据和网格模型,编写加热片的热源表达式和每个电芯的热源表达式,在ansys fluent软件中录制用于控制计算的初始日志文件,并基于初始日志文件编写每个电芯对应的第一日志文件,基于基本参数、加热片的热源表达式、每个电芯的热源表达式和每个电芯对应的第一日志文件,应用ansys fluent软件进行仿真计算,得到锂离子电池系统热蔓延仿真结果;本发明的锂离子电池系统热蔓延仿真方法基于ansys fluent

软件和热失控测试数据,基于热失控测试数据进行电池系统热蔓延仿真,不需要开启ansys fluent软件内部的热失控模型,解决了现有技术中大量电池热失控参数难以获取而导致数据拟合失败的问题。

31.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

32.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

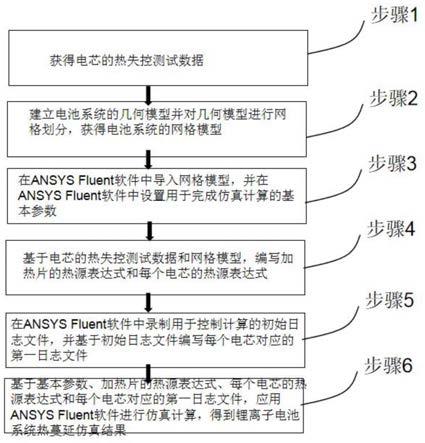

33.图1示出了根据本发明的一个实施例的一种锂离子电池系统热蔓延仿真方法的流程图。

34.图2示出了根据本发明的一个实施例的一种锂离子电池系统热蔓延仿真方法的单体热失控测试获得的电芯的温度-时间曲线图。

35.图3示出了根据本发明的一个实施例的一种锂离子电池系统热蔓延仿真方法的电池系统的几何模型图。

36.图4示出了根据本发明的一个实施例的一种锂离子电池系统热蔓延仿真方法的电池系统中多个电芯的温度-时间曲线图。

具体实施方式

37.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

38.根据本发明的一种锂离子电池系统热蔓延仿真方法,电池系统包括多个电芯,其特征在于,仿真方法包括:

39.获得电芯的热失控测试数据;

40.建立电池系统的几何模型并对几何模型进行网格划分,获得电池系统的网格模型;

41.在ansys fluent软件中导入网格模型,并在ansys fluent软件中设置用于完成仿真计算的基本参数;

42.基于电芯的热失控测试数据和网格模型,编写加热片的热源表达式和每个电芯的热源表达式;

43.在ansys fluent软件中录制用于控制计算的初始日志文件,并基于初始日志文件编写每个电芯对应的第一日志文件;

44.基于基本参数、加热片的热源表达式、每个电芯的热源表达式和每个电芯对应的第一日志文件,应用ansys fluent软件进行仿真计算,得到锂离子电池系统热蔓延仿真结果。

45.具体地,本发明的锂离子电池系统热蔓延仿真方法包括:获得电芯的热失控测试数据,建立电池系统的几何模型并对几何模型进行网格划分,获得电池系统的网格模型,在

ansys fluent软件中导入网格模型,并在ansys fluent软件中设置用于完成仿真计算的基本参数,基于电芯的热失控测试数据和网格模型,编写加热片的热源表达式和每个电芯的热源表达式,在ansys fluent软件中录制用于控制计算的初始日志文件,并基于初始日志文件编写每个电芯对应的第一日志文件,基于基本参数、加热片的热源表达式、每个电芯的热源表达式和每个电芯对应的第一日志文件,应用ansys fluent软件进行仿真计算,得到锂离子电池系统热蔓延仿真结果;本发明的锂离子电池系统热蔓延仿真方法基于ansys fluent软件和热失控测试数据,基于热失控测试数据进行电池系统热蔓延仿真,不需要开启ansys fluent软件内部的热失控模型,解决了现有技术中大量电池热失控参数难以获取而导致数据拟合失败的问题。

46.进一步地,使用本发明的锂离子电池系统热蔓延仿真方法,只需要提供各部分元件材料的基本参数,如密度、比热容和导热系数,易获得;且仿真参数均是基于实测数据设置的,仿真结果中的单体温升和热失控时间不再需要进行准确性验证,可以方便、快捷、准确地进行电池系统安全性的预估判断。

47.进一步地,在ansys fluent软件中导入网格模型,并在ansys fluent软件中设置用于完成仿真计算的基本参数之后,需要对ansys fluent软件进行一次初始化操作。

48.在一个示例中,获得电芯的热失控测试数据包括:

49.对一个电芯进行绝热热失控测试,得到电芯的温度-时间曲线;

50.基于温度-时间曲线,获得电芯的热失控测试数据。

51.具体地,对一个电芯进行绝热热失控测试,得到测试过程中电芯的温度-时间曲线,分析所得温度-时间曲线,温升速度突然大幅增加处为电芯热失控过程的起点,记录此刻的温度为触发温度t2,时间为t2,温度峰值为电芯热失控过程的终点,记录此刻的温度为结束温度t3,时间为t3。

52.在一个示例中,电芯的热失控测试数据包括电芯热失控的触发温度、结束温度和热失控时间。

53.在一个示例中,根据电池的尺寸、形状和电池系统的排布,应用有限元前处理软件建立电池系统的几何模型。

54.在一个示例中,仿真方法还包括:在获得电池系统的网格模型之后,在网格模型中建立每个电芯对应的计算域。

55.在一个示例中,仿真方法还包括:

56.编写加热片的热源表达式和每个电芯的热源表达式之后,在每个电芯对应的计算域中选择电芯的热源表达式。

57.在一个示例中,加热片的热源表达式为:计算开始时,加热片以恒定功率对电芯加热,当电芯达到热失控触发温度时,停止产热;

58.每个电芯的热源表达式为:当电芯温度达到热失控触发温度时,开始以电芯的体平均产热功率产热,体平均产热功率为p=c

bat

·mbat

·

(t3-t2)/((t3-t2)

·vbat

),其中c

bat

是电芯比热容,m

bat

是电芯质量,v

bat

是电芯体积,t2是热失控触发温度,t3是热失控结束温度,t2是热失控开始时刻的时间,t3是热失控结束时刻的时间。

59.在一个示例中,仿真方法还包括:在基于初始日志文件编写每个电芯对应的第一日志文件之后,编写第二日志文件;

60.第一日志文件用于修改每个电芯对应的热源参数,第一日志文件的内容包括:在ansys fluent软件中的预定位置,将电芯的热源由对应的热源表达式改为常数0;

61.第二日志文件用于命令每个电芯,第二日志文件的内容包括:比较电芯平均温度是否达到热失控结束温度,若判断结果为是,则执行初始日志文件。

62.具体地,ansys fluent软件中的预定位置为cell zone condition,在cell zone condition中将电芯的热源由对应的热源表达式改为常数0。

63.在一个示例中,基本参数包括计算模型、材料参数、边界条件、求解方法和变量监控。

64.一种计算机可读存储介质,该计算机可读存储介质存储有计算机程序,该计算机程序被处理器执行时实现所述的锂离子电池系统热蔓延仿真方法。

65.实施例一

66.如图1所示,该锂离子电池系统热蔓延仿真方法包括:

67.步骤1:获得电芯的热失控测试数据;

68.其中,获得电芯的热失控测试数据包括:

69.对一个电芯进行绝热热失控测试,得到电芯的温度-时间曲线;

70.基于温度-时间曲线,获得电芯的热失控测试数据。

71.其中,电芯的热失控测试数据包括电芯热失控的触发温度、结束温度和热失控时间。

72.具体地,如图2所示,图中标记出4个温度点t1-t4,t1代表测试起始时刻温度,t4代表测试结束时刻温度,可以看到温度-时间曲线中还有两个温度转折点,其中温度变化速率突增的位置记为t2,是热失控开始时的温度,并记下此刻的时间t2,温度曲线的峰值位置记为t3,是热失控结束时的温度,并记下此刻的时间t3。

73.步骤2:建立电池系统的几何模型并对几何模型进行网格划分,获得电池系统的网格模型;

74.其中,根据电池的尺寸、形状和电池系统的排布,应用有限元前处理软件建立电池系统的几何模型。

75.具体地,如图3所示,根据电池形状尺寸及系统的排布方式,利用三维绘图软件(如solidworks)建立几何模型,模型忽略对计算影响不大的零部件及细节特征,本实施例保留了对电芯热量传递影响较大的泡棉和导热垫、液冷板。

76.其中,仿真方法还包括:在获得电池系统的网格模型之后,在网格模型中建立每个电芯对应的计算域。

77.步骤3:在ansys fluent软件中导入网格模型,并在ansys fluent软件中设置用于完成仿真计算的基本参数;

78.其中,基本参数包括计算模型、材料参数、边界条件、求解方法和变量监控。

79.具体地,在ansys fluent软件中导入网格模型,完成除热源参数外的其他所有设置,包括计算模型、材料参数、边界条件、计算方法、变量监控等,其中电芯与空气域的交界面考虑对流换热和辐射换热。

80.步骤4:基于电芯的热失控测试数据和网格模型,编写加热片的热源表达式和每个电芯的热源表达式;

81.其中,仿真方法还包括:编写加热片的热源表达式和每个电芯的热源表达式之后,在每个电芯对应的计算域中选择电芯的热源表达式。

82.其中,加热片的热源表达式为:计算开始时,加热片以恒定功率对电芯加热,当电芯达到热失控触发温度时,停止产热;

83.每个电芯的热源表达式为:当电芯温度达到热失控触发温度时,开始以电芯的体平均产热功率产热,体平均产热功率为p=c

bat

·mbat

·

(t3-t2)/((t3-t2)

·vbat

),其中c

bat

是电芯比热容,m

bat

是电芯质量,v

bat

是电芯体积,t2是热失控触发温度,t3是热失控结束温度,t2是热失控开始时刻的时间,t3是热失控结束时刻的时间。

84.具体地,编写加热片的热源表达式和每个电芯的热源表达式之后,将网格模型进行保存,记为example.cas和example.dat。

85.步骤5:在ansys fluent软件中录制用于控制计算的初始日志文件,并基于初始日志文件编写每个电芯对应的第一日志文件;

86.其中,仿真方法还包括:在基于初始日志文件编写每个电芯对应的第一日志文件之后,编写第二日志文件;

87.第一日志文件用于修改每个电芯对应的热源参数,第一日志文件的内容包括:在ansys fluent软件中的预定位置,将电芯的热源由对应的热源表达式改为常数0;

88.第二日志文件用于命令每个电芯,第二日志文件的内容包括:比较电芯平均温度是否达到热失控结束温度,若判断结果为是,则执行初始日志文件。

89.具体地,初始日志文件格式和第一日志文件为bat-11.jou,第二日志文件格式为check.jou,第二日志文件使用scheme语言,分别为每只电芯写一条命令,内容为:比较电芯平均温度是否达到热失控结束温度,若判断结果为是,则执行初始日志文件。

90.步骤6:基于基本参数、加热片的热源表达式、每个电芯的热源表达式和每个电芯对应的第一日志文件,应用ansys fluent软件进行仿真计算,得到锂离子电池系统热蔓延仿真结果。

91.具体地,重新读入example.cas和example.dat文件,在execute commands中编写命令,要求软件在每一个时间步计算完成后后,均执行check.jou文件,判断各电芯的状态;初始化并计算。计算初期,加热片为电芯加热阶段,步长可以设置为1s;当任意一支电芯达到热失控状态时,将步长调小,可以设置为0.1s。仿真计算得到的多个电芯的温度-时间曲线图如图4所示,选取8个电芯,记为1.1-1.8。

92.实施例二

93.本发明公开提供一种计算机可读存储介质,该计算机可读存储介质存储有计算机程序,该计算机程序被处理器执行时实现上述锂离子电池系统热蔓延仿真方法。

94.根据本公开实施例的计算机可读存储介质,其上存储有非暂时性计算机可读指令。当该非暂时性计算机可读指令由处理器运行时,执行前述的本公开各实施例方法的全部或部分步骤。

95.上述计算机可读存储介质包括但不限于:光存储介质(例如:cd-rom和dvd)、磁光存储介质(例如:mo)、磁存储介质(例如:磁带或移动硬盘)、具有内置的可重写非易失性存储器的媒体(例如:存储卡)和具有内置rom的媒体(例如:rom盒)。

96.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也

不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1