一种钢厂全流程智能协同运行降本增效方法与流程

1.本发明属于冶金自动化的工业人工智能技术领域,具体涉及一种可实现钢厂计量数据的实时精准及在线传输,能够在线分析和诊断钢铁生产流程中的高能耗节点,避免因诊断滞后所导致的指导方案无效的情况;并实现钢厂操作的自学习迭代提升过程,有效提升节能降耗工作智能化水平的钢厂全流程智能协同运行降本增效方法。

背景技术:

2.目前,钢铁行业热工炉窑节能工作主要是以建立项目的方式,并通过数据采集、汇总、离线计算、分析与诊断等过程,将结果生成分析报告及改进方案,以指导钢厂进行耗能设备的优化调整。然而,由于耗能设备的节能项目开展需要电仪信号技术、热工分析技术和诊断技术作为支撑,所以,在具体实施的过程中存在着技术局限性。在国内钢厂生产水平相对落后的年代,离线诊断方法曾发挥过较好的作用,很大程度降低了当时炉窑的能源消耗。但是,随着我国钢铁生产工艺水平的进步、以及信息技术的广泛应用,这类统计核算的静态方法便显得优势不足;其所反馈的离线诊断结果,无法满足炉窑设备的动态调节需求。故有必要对现有钢铁企业的节能降耗方法予以改进。

技术实现要素:

3.本发明就是针对上述问题,提供一种可实现钢厂计量数据的实时精准及在线传输,能够在线分析和诊断钢铁生产流程中的高能耗节点,避免因诊断滞后所导致的指导方案无效的情况;并实现钢厂操作的自学习迭代提升过程,有效提升节能降耗工作智能化水平的钢厂全流程智能协同运行降本增效方法。

4.本发明所采用的技术方案是:该钢厂全流程智能协同运行降本增效方法包括如下步骤:

5.步骤一、针对运输管路直管段长度不足、管路内的流量小、管道内淤积、气体含湿气严重等,影响钢厂能源流产耗量计量准确性的主要因素,建立智能计量模块的在线流量计量模型;

6.步骤二、围绕产品生产及能源消耗,建立在线热工计算模块的热工计算模型;

7.步骤三、建立钢厂各类能耗设备对应的指标体系,并根据设备的运行特性确定各类指标的合理区间,两者共同作用于钢厂耗能设备,使设备保持在合理的生产区间内运行,形成智能分析诊断模块;

8.步骤四、智能分析诊断模块所生成的改进建议,可通过动态反馈模块在线反馈到对应设备端,指导设备运行操作的改进;该动态反馈过程需要进行合理性判断,分析设备是否因生产需要突然改变生产状态;如果运行状态突变,则需要根据设备新状态启动上述模块顺序重新计算,在线生成改进建议;若设备状态正常,则可直接输出改进建议到设备对应的物料供应系统、产品输出系统和能源供应系统,指导生产;

9.步骤五、建立智能辅助决策模块;辅助决策模块由两个阶段构成:一是t时刻当上

述改进信息反馈到对应设备端时,需要进行合理性决策,保证与设备生产现状合理协同;二是当设备根据改进建议实施具体操作后,需要对实施效果进行分析,如果设备实际运行效果合格,则分析结束;如果实际运行效果不理想,则需要启动改进规则。

10.所述步骤一,能源介质流量模型如公式(1)所示:

[0011]v介质流量

=f(c

直管段不足

,c

小流量

,c

管道淤积

,c

含湿严重

,

……

,c

多组分

)

ꢀꢀꢀꢀꢀꢀ

(1)

[0012]

式中,v

介质流量

—表示所计量能源介质的准确流量;

[0013]c直管段不足

—表示现场管路直管段不足情况;

[0014]c小流量

—表示管路内流动介质处于小流量的情况;

[0015]c管道淤积

—表示管道内淤积的情况;

[0016]c含湿严重

—表示管道内含湿气的情况;

[0017]c多组分

—表示管道内为多种混合介质流动的情况;

[0018]

并将钢厂设备层的计量数据经过精准处理,上传到智能计量模块。

[0019]

所述步骤二,钢厂九大能源介质产生和消耗量模型如式(2)和式(3)所示:

[0020][0021][0022]

式中,v

产生,i

—表示第i类能源的产生量,伴随着产品的生产过程而产生;

[0023]

p

产品,j

—表示能源产生设备j的产品产量;

[0024]ddc,j

—表示设备j生产单位产品对应的i类能源产生量,可简称为单产;

[0025]

dc—下角标,表示单产的意思;

[0026]v消耗,i

—表示第i类能源的消耗量,该能源消耗伴随着产品的产生过程;

[0027]ddh,j

—表示设备j生产单位产品的i类能源消耗量,可简称为单耗;

[0028]

dh—下角标,表示单耗的意思;

[0029]

i—表示能源的种类;

[0030]

j—表示设备种类。

[0031]

所述步骤二,钢厂的产品产量计算如式(4)所示:

[0032]

p

h,k

=α(β1p

料1

+β2p

料2

+

…

+βnp

料n

)

ꢀꢀꢀꢀꢀꢀꢀ

(4)

[0033]

式中,p

h,k

—表示设备h生产的k类产品的量;

[0034]

h—表示钢厂中的设备种类;

[0035]

k—表示所生产的产品种类;

[0036]

p

料1

、p

料2

、

…

p

料n

—表示生产设备对应的各类物料的种类;

[0037]

β1、β2、

…

、βn—表示各类物料投入对最终产品产量的核算权重系数;

[0038]

α—表示设备不同运行状态对应的产品产量修正系数,设备一般分为正常运行、设备减产(非满负荷运行)、设备停产三个状态,定义式如下:

[0039]

[0040]

式中,ψ可由历史数据拟合得到。

[0041]

所述步骤三,全厂指标系列由双维度-三层级体系组成;其中,双维度指生产指标维度和能耗指标维度,三层级体系指设备级指标、工序级指标和企业级总指标;然后,根据设备生产工艺特性,确定各工序设备的合理生产绿色区间,保证设备高效运行,能源利用处于工艺原理的经济区;利用该区间和所建立的监测指标系列的协同作用,自动做出分析诊断,生成钢厂各设备系统优化运行建议。

[0042]

所述步骤三,生产指标体系的建立:

[0043]

①

设备级

[0044][0045]

式中,i—表示钢厂的生产工序;

[0046]

j—表示工序内的耗能设备;

[0047]

k—表示耗能设备投入的生产物料种类;

[0048]gijk

—表示工序i的j类耗能设备生产单位产品所消耗的k类物料量;

[0049]mj,k

—j类耗能设备消耗的k类物料量;

[0050]m设备j,产品

—j类耗能设备的产品产生量;

[0051]

②

工序级

[0052][0053][0054]

式中,g

ik

—表示工序i生产单位主产品所消耗的k类物料量;

[0055]mj,k

—工序i中耗能设备j消耗的k物料量;

[0056]m工序i,产品

—工序i的主产品产生量;

[0057]

③

企业级

[0058][0059]

式中,m

i,j,k

—工序i中耗能设备j所消耗的k类物料量;

[0060]g企业,k

—统计期内该企业共消耗k类物料量。

[0061]

所述步骤三,能耗指标体系的建立:

[0062]

①

设备级

[0063][0064]

式中,i—表示钢厂的生产工序;

[0065]

j—表示工序内的耗能设备;

[0066]

l—表示耗能设备投入的能源种类;

[0067]eijl

—表示工序i的j类耗能设备生产单位主产品所消耗的l类能源折标煤量;

[0068]

ζ

l

—表示l类能源折标煤系数;

[0069]ej,l

—j类耗能设备消耗的l类能源量;

[0070]m设备j,产品

—j类耗能设备的主产品产生量;

[0071]

②

工序级

[0072][0073][0074][0075]

式中,e

il

—表示工序i生产单位主产品所消耗l类能源折标煤量;

[0076]ei

—表示工序i生产单位主产品所消耗总能源折标煤量;

[0077]

ζ

l

—表示l类能源折标煤系数;

[0078]ej,l

—j类耗能设备消耗的l类能源折标煤量;

[0079]m工序i,产品

—工序i的主产品产生量;

[0080]

③

企业级

[0081][0082][0083]

式中,ei—表示工序i生产单位主产品所消耗总能源折标煤量;

[0084]

pi—表示钢厂各工序的钢比系数;

[0085]m工序i,产品

—表示钢厂各工序的产品产量;

[0086]m企业,钢产量

—表示该钢厂的合格钢产量。

[0087]

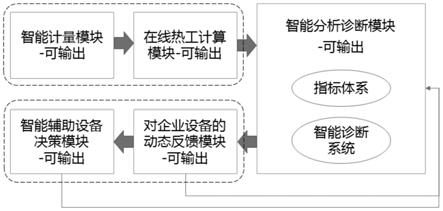

本发明的有益效果:该钢厂全流程智能协同运行降本增效方法,通过智能计量模块提供校准数据上传,供在线热工计算模块使用,依据热工系统运行原理模型进行计算,输出一系列结果;然后,利用智能分析诊断模块中指标体系和诊断系统进行分析,对各项指标进行监测并实施在线超标预警提示。再通过动态反馈模块将诊断优化建议在线反馈,指导企业各设备运行,保证钢厂系统运行在稳定高效的绿色区间;并通过智能辅助决策模块对各设备实际运行状态进行分析决策。最后,将优化结果和决策建议自动反馈到智能分析诊断模块,指导指标体系和诊断系统的迭代升级。

[0088]

通过本发明的实施,可达到以下效果和目的:1、智能计量模块可实现钢铁厂计量数据的实时在线、准确上、下传输,以确保计算过程数据需求的在线及时性。2、实现数据系统、能耗指标系统在线关联,达到在线分析、诊断钢铁生产流程中高能耗节点,利于钢厂节能降耗工作的针对性与高效性。3、将诊断系统与钢厂设备群的运行状态在线监测相关联,使全厂高耗能节点及高能耗因素在本系统在线显现出来,从而生成全厂指导方案,避免因诊断滞后导致无效。4、通过生产过程的各参数分析系统及对标功能,实现钢厂操作的自学习迭代提升过程。从而,大幅度提升钢铁企业的节能降耗工作的智能化水平。

附图说明

[0089]

图1是本发明的系统构成简图。

[0090]

图2是钢铁行业炉窑设备节能诊断项目的实施局限性简图。

[0091]

图3是本发明的实现效果简图。

[0092]

图4是本发明的智能计量模块的结构及运行简图。

[0093]

图5是本发明的钢厂指标体系简图。

[0094]

图6是本发明的钢厂指标监测与各类物料、产品、能源的关系图。

[0095]

图7是本发明的分析诊断及设备系统健康绿色运行简图。

[0096]

图8是本发明的动态反馈流程图。

[0097]

图9是本发明的辅助决策模块运行流程图(之一)。

[0098]

图10是本发明的辅助决策模块运行流程图(之二)。

[0099]

图11本发明的钢厂全流程智能协同运行降本增效系统的实施流程框图。

具体实施方式

[0100]

本发明共由五部分模块构成。分别为智能计量模块、在线热工计算模块、智能分析诊断模块、动态反馈模块和智能辅助决策模块(如图1所示)。并且,通过各模块间相互协作,打通传统手段的限制环节(限制环节如图2所示),并打通了钢厂的数据在线供应系统、动态热工分析系统及节能诊断调节系统等关键环节;建立计量数据工艺核算模型、耗能设备热工分析模型、节能诊断模型;整合计量系统、热工分析系统、能耗指标系统等,形成一套具备自学习迭代提升能力的降本增效方法。可实现系统高效运行,大量节约人力成本,可在线生成智能指导方案(实现效果如图3所示)。

[0101]

详细说明本发明的具体步骤。该钢厂全流程智能协同运行降本增效方法包括:

[0102]

步骤一、数据的精准性是有效大数据的基础,更是智能制造的基础。钢厂能源流产耗量计量准确性影响最大的因素有:运输管路直管段长度不足、管路内的流量小、管道内淤积、气体含湿气严重等。本专利通过建立在线流量计量模型解决上述问题。

[0103]

能源介质流量模型如公式(1)所示:

[0104]v介质流量

=f(c

直管段不足

,c

小流量

,c

管道淤积

,c

含湿严重

,

……

,c

多组分

)

ꢀꢀꢀꢀꢀꢀ

(1)

[0105]

式中,v

介质流量

—表示所计量能源介质的准确流量;

[0106]c直管段不足

—表示现场管路直管段不足情况;

[0107]c小流量

—表示管路内流动介质处于小流量的情况;

[0108]c管道淤积

—表示管道内淤积的情况;

[0109]c含湿严重

—表示管道内含湿气的情况;

[0110]c多组分

—表示管道内为多种混合介质流动的情况。

[0111]

将钢厂设备层的计量数据经过精准处理,上传到智能计量工艺计算系统(如图4所示)。

[0112]

步骤二、热工计算模型主要围绕产品生产及能源消耗展开。钢厂九大能源介质产生和消耗量模型如式(2)和式(3)所示:

[0113]

[0114][0115]

式中,v

产生,i

—表示第i类能源的产生量,伴随着产品的生产过程而产生;

[0116]

p

产品,j

—表示能源产生设备j的产品产量;

[0117]ddc,j

—表示设备j生产单位产品对应的i类能源产生量,可简称为单产;

[0118]

dc—下角标,表示单产的意思;

[0119]v消耗,i

—表示第i类能源的消耗量,该能源消耗伴随着产品的产生过程;

[0120]ddh,j

—表示设备j生产单位产品的i类能源消耗量,可简称为单耗;

[0121]

dh—下角标,表示单耗的意思;

[0122]

i—表示能源的种类;

[0123]

j—表示设备种类。

[0124]

同时,钢厂的产品产量计算如式(4)所示:

[0125]

p

h,k

=α(β1p

料1

+β2p

料2

+

…

+βnp

料n

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0126]

式中,p

h,k

—表示设备h生产的k类产品的量;

[0127]

h—表示钢厂中的设备种类;

[0128]

k—表示所生产的产品种类;

[0129]

p

料1

、p

料2

、

…

p

料n

—表示生产设备对应的各类物料的种类;

[0130]

β1、β2、

…

、βn—表示各类物料投入对最终产品产量的核算权重系数;

[0131]

α—表示设备不同运行状态对应的产品产量修正系数,设备一般分为正常运行、设备减产(非满负荷运行)、设备停产三个状态,定义式如下:

[0132][0133]

式中,ψ可由历史数据拟合得到。

[0134]

步骤三、建立钢厂各类能耗设备对应的指标体系,并根据设备的运行特性确定各类指标的合理区间,两者共同作用于钢厂耗能设备,使其保持在合理绿色生产区间内运行,形成智能分析诊断模块。具体指标体系的设计、优化思路及相互作用关系如图5和图6所示。

[0135]

全厂指标系列由双维度-三层级体系组成。其中,双维度指生产指标维度和能耗指标维度;三层级体系指设备级指标、工序级指标和企业级总指标。具体指标体系建立如下:

[0136]

1、生产指标体系

[0137]

①

设备级

[0138][0139]

式中,i—表示钢厂的生产工序;

[0140]

j—表示工序内的耗能设备;

[0141]

k—表示耗能设备投入的生产物料种类;

[0142]gijk

—表示工序i的j类耗能设备生产单位产品所消耗的k类物料量;

[0143]mj,k

—j类耗能设备消耗的k类物料量;

[0144]m设备j,产品

—j类耗能设备的产品产生量。

[0145]

②

工序级

[0146][0147][0148]

式中,g

ik

—表示工序i生产单位主产品所消耗的k类物料量;

[0149]mj,k

—工序i中耗能设备j消耗的k物料量;

[0150]m工序i,产品

—工序i的主产品产生量。

[0151]

③

企业级

[0152][0153]

式中,m

i,j,k

—工序i中耗能设备j所消耗的k类物料量;

[0154]g企业,k

—统计期内该企业共消耗k类物料量。

[0155]

2、能耗指标体系

[0156]

①

设备级

[0157][0158]

式中,i—表示钢厂的生产工序;

[0159]

j—表示工序内的耗能设备;

[0160]

l—表示耗能设备投入的能源种类;

[0161]eijl

—表示工序i的j类耗能设备生产单位主产品所消耗的l类能源折标煤量;

[0162]

ζ

l

—表示l类能源折标煤系数;

[0163]ej,l

—j类耗能设备消耗的l类能源量;

[0164]m设备j,产品

—j类耗能设备的主产品产生量。

[0165]

②

工序级

[0166][0167][0168][0169]

式中,e

il

—表示工序i生产单位主产品所消耗l类能源折标煤量;

[0170]ei

—表示工序i生产单位主产品所消耗总能源折标煤量;

[0171]

ζ

l

—表示l类能源折标煤系数;

[0172]ej,l

—j类耗能设备消耗的l类能源折标煤量;

[0173]m工序i,产品

—工序i的主产品产生量。

[0174]

③

企业级

[0175][0176][0177]

式中,ei—表示工序i生产单位主产品所消耗总能源折标煤量;

[0178]

pi—表示钢厂各工序的钢比系数;

[0179]m工序i,产品

—表示钢厂各工序的产品产量;

[0180]m企业,钢产量

—表示该钢厂的合格钢产量。

[0181]

3、分析诊断

[0182]

根据设备生产工艺特性,确定各工序设备的合理生产绿色区间,保证设备高效运行,能源利用处于工艺原理的经济区。利用该区间和所建立的监测指标系列的协同作用,自动做出分析诊断,生成钢厂各设备系统优化运行建议。对于超出绿色合理经济区运行的设备群,系统自动给出改进建议(如图7所示)。

[0183]

步骤四、智能分析诊断模块所生成的改进建议,可通过动态反馈模块在线反馈到对应设备端,指导设备运行操作的改进。该动态反馈过程需要进行合理性判断,分析设备是否因生产需要突然改变生产状态;如果运行状态突变,则需要根据设备新状态启动上述模块顺序重新计算,在线生成改进建议;若设备状态正常,则可直接输出改进建议到设备对应的物料供应系统、产品输出系统和能源供应系统,指导生产(如图8所示)。

[0184]

步骤五、智能辅助决策模块由两个阶段构成:一是t时刻当上述改进信息反馈到对应设备端时,需要进行合理性决策,保证与设备生产现状合理协同(如图9所示);二是当设备根据改进建议实施具体操作后,需要对实施效果进行分析,如果设备实际运行效果合格,则分析结束;如果实际运行效果不理想,则需要启动改进规则(如图10所示)。改进规则的实施需要根据设备能耗指标的变化判断,所建三条规则如下:

[0185]

规则一:能耗指标下降,表明改进建议合理,改进效果合格;

[0186]

规则二:能耗指标不变,表明改进建议未收到更好效果,改进无效;

[0187]

规则三:能耗指标变大,表明改进建议实施后,设备能耗反而增高,说明改进不合理,存在未考虑到的因素影响。如果能够根据现场情况找到该影响因素,则拟合新模型修正原模型,否则,清除该条改进建议。

[0188]

该钢厂全流程智能协同运行降本增效方法,在钢厂的智能协同降本增效的实施依托于构成本系统的五个模块联合运行。具体实施过程(如图11所示)如下:

[0189]

1、智能计量模块

→

保证数据准确且在线供应;

[0190]

2、热工在线模块

→

保证在线数据实施动态工艺计算;

[0191]

3、智能诊断模块

→

保证系统运行于绿色区间;

[0192]

4、动态反馈模块

→

保证诊断结果在线反馈及时响应;

[0193]

5、辅助决策模块

→

保证与设备生产现状合理协同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1