一种液体火箭发动机推力室寿命预估方法

1.本发明涉及工程寿命设计技术领域,更具体地说,特别涉及一种液体火箭发动机推力室寿命预估方法。

背景技术:

2.发展航天,动力先行,动力系统作为液体火箭的心脏,成为限制火箭重复使用的重要部分。为了降低火箭的发射和研制成本,液体火箭发动机的重复使用是航天动力系统发展的主要方向。而推力室又是液体火箭发动机的核心,其寿命往往决定了发动机的寿命。

3.大多数现役和在研的液体火箭发动机都采用了再生冷却的方式对推力室进行冷却降温,即让燃料组元或氧化剂组元由矩形冷却槽经过,吸收燃烧产生的一部分热量,最终通过集液环再喷入燃烧室燃烧。推力室内壁面为燃气壁承受高温,另一面为冷却壁承受低温。温差悬殊较大,且受到高压的作用,内壁很容易受到损伤和破坏,因此寿命较低。急需开发一种液体火箭发动机推力室寿命预估方法。

技术实现要素:

4.本发明的目的在于提供一种液体火箭发动机推力室寿命预估方法,以克服现有技术所存在的缺陷。

5.为了达到上述目的,本发明采用的技术方案如下:

6.一种液体火箭发动机推力室寿命预估方法,包括以下步骤:

7.获取推力室的结构参数、材料参数、内壁温差及压力数据;

8.计算每次工作后内壁变形的总挠度、细化量、细化停止的循环次数nt和失稳寿命ns;

9.判断失稳寿命ns与细化停止的循环次数nt的关系,若ns<n

t

,则推力室的寿命为失稳寿命ns,若ns>n

t

,则计算推力室的疲劳寿命nf;

10.计算内壁的有效应变幅,并将有效应变幅输入推力室内壁材料的疲劳曲线中,计算疲劳损伤df,若df<1,则不断迭代直至df≥1,输出疲劳寿命nf,所述推力室的寿命为n

t

+nf。

11.进一步地,所述推力室的结构参数、材料参数、内壁温差及压力数据均采用设计数据。

12.进一步地,所述内壁变形的总挠度的计算方法包括:

13.首先、采用以下公式计算周向塑性应变幅和其修正量

[0014][0015][0016]

[0017]

式中,αi为内壁热膨胀系数,α0为外壁热膨胀系数,(tiα

i-t0α0)

max

为循环中出现的最大热应变,(tiα

i-t0α0)

min

为循环中出现的最小热应变,为工作平均温度下的绝对屈服强度最大值,为工作平均温度下的绝对屈服强度最小值sy为和绝对值的平均值,e为弹性模量,v为泊松比,δt为推力室内壁两侧的温差;

[0018]

然后、根据以下公式计算弯矩产生的挠度δ1和切应力引起的挠度δ2[0019][0020][0021]

式中,r为推力室内壁弯曲产生的曲率半径,p为冷却槽与推力室室压的差值;

[0022]

最后、计算每次工作后内壁变形的总挠度δ

p

=δ1+δ2。

[0023]

进一步地,所述内壁的细化量的计算公式为:

[0024][0025]

式中,l和w分别为槽宽和肋宽,n为重复使用次数。

[0026]

进一步地,所述失稳寿命ns的计算方法如下:

[0027]

首先、计算推力室内壁失稳的临界厚度t

cr

=2he-q

,其中,q为应变硬化系数,q为内壁材料的强度极限su与屈服极限sy之比;

[0028]

然后、令tn=2h-t

cr

,可得失稳寿命ns,2h(1-e-q

)=tn;

[0029]

所述细化停止的循环次数n

t

的计算公式为:n

t

=750q

1.25

。

[0030]

进一步地,所述内壁的有效应变幅的计算公式为:

[0031][0032]

式中,式中,

[0033]

假设每次工作循环后的总挠度δ

p

保持不变,n次循环后,内壁厚度得最大值t

max

和最小值t

min

由下式计算出:

[0034][0035][0036]

其中,2h、l和w为冷却槽几何尺寸。

[0037]

进一步地,所述推力室内壁材料的疲劳曲线采用如下公式进行拟合:

[0038][0039][0040]

nf为疲劳寿命,ε

t

为应变幅,su为内壁材料的强度极限,%ra为断面收缩率;

[0041]

所述推力室的疲劳寿命采用如下公式计算:若df<1,则不断迭代直至df≥1时,输出疲劳寿命nf。

[0042]

与现有技术相比,本发明的优点在于:本发明可针对液体火箭发动机推力室内壁细化量的损伤进行计算,并结合该推力室的性能数据,结构数据和材料数据给出推力室寿命预估的结果。

附图说明

[0043]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0044]

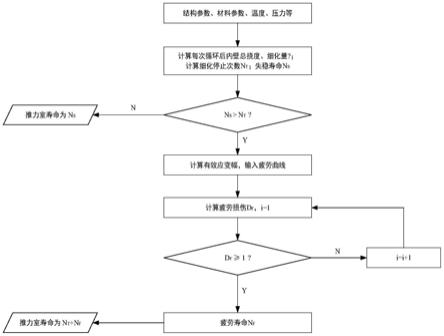

图1是本发明液体火箭发动机推力室寿命预估方法的流程图。

[0045]

图2是本发明推力室内壁结构示意图。

[0046]

图3是本发明推力室内壁简化成矩形梁的示意图。

[0047]

图4是本发明内壁最小值随重复使用次数的变化图。

[0048]

图5是本发明内壁最大值随重复使用次数的变化图。

[0049]

图6是本发明推力室内壁有效应变幅随重复使用次数的变化图。

[0050]

图7是本发明推力室内壁疲劳损伤随重复使用次数的变化图。

[0051]

图8是本发明推力室内壁疲劳寿命随重复使用次数的变化图。

具体实施方式

[0052]

下面结合附图对本发明的优选实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

[0053]

参阅图1所示,本实施例公开了一种液体火箭发动机推力室寿命预估方法,包括以下步骤:

[0054]

步骤s1、获取推力室的结构参数、材料参数、内壁温差及压力数据,结构参数获取如图2所示,包括内壁厚度、冷却槽宽度和肋片宽度,以上参数作为寿命预估方法的基本输入参数。

[0055]

作为优选,所述推力室的结构参数、材料参数、内壁温差及压力数据均采用设计数据。

[0056]

步骤s2、计算每次工作后内壁变形的总挠度、细化量、细化停止的循环次数nt和失稳寿命ns。

[0057]

本实施例中,所述的内壁变形的总挠度的计算方法包括:

[0058]

首先、采用以下公式计算周向塑性应变幅和其修正量

[0059][0060][0061][0062]

式中,αi为内壁热膨胀系数,α0为外壁热膨胀系数,(tiα

i-t0α0)

max

为循环中出现的最大热应变,(tiα

i-t0α0)

min

为循环中出现的最小热应变,为工作平均温度下的绝对屈服强度最大值,为工作平均温度下的绝对屈服强度最小值,sy为和绝对值的平均值,e为弹性模量,v为泊松比,δt为推力室内壁两侧的温差。通过传热计算可以得到推力室燃气壁温度t

wg

和冷却壁温度t

wc

,内壁温度ti和外壁温度t0可通过下式计算:

[0063][0064][0065]

常数的近似值为0.35,的值是根据特定的几何图形确定的,适用于矩形冷却槽内壁。

[0066]

然后、根据以下公式计算弯矩产生的挠度δ1和切应力引起的挠度δ2。

[0067][0068][0069]

式中,r为推力室内壁弯曲产生的曲率半径,p为冷却槽与推力室室压的差值。

[0070]

最后、计算每次工作后内壁变形的总挠度δ

p

=δ1+δ2。

[0071]

本实施例中,所述内壁的细化量的计算公式为:

[0072][0073]

式中,l和w分别为槽宽和肋宽,n为重复使用次数。

[0074]

本实施例中,所述失稳寿命ns的计算方法如下:

[0075]

首先、计算推力室内壁失稳的临界厚度t

cr

=2he-q

,其中,q为应变硬化系数,q为内壁材料的强度极限su与屈服极限sy之比;

[0076]

然后、令tn=2h-t

cr

,可得失稳寿命ns,2h(1-e-q

)=tn;

[0077]

所述细化停止的循环次数nt的计算公式采用经验公式,为:n

t

=750q

1.25

。

[0078]

步骤s3、判断失稳寿命ns与细化停止的循环次数nt的关系,若ns<n

t

,则推力室的寿命为失稳寿命ns,若ns>n

t

,则计算推力室的疲劳寿命nf。

[0079]

步骤s4、计算内壁的有效应变幅,并将有效应变幅输入推力室内壁材料的疲劳曲线中,计算疲劳损伤df,若df<1,则不断迭代直至df≥1,输出疲劳寿命nf,所述推力室的寿

命为n

t

+nf。

[0080]

本实施例中,所述内壁的有效应变幅的计算公式为:

[0081][0082]

式中,中,

[0083]

假设每次工作循环后的总挠度δ

p

保持不变,n次循环后,内壁厚度得最大值t

max

和最小值t

min

由下式计算出:

[0084][0085][0086]

其中,2h、l和w为冷却槽几何尺寸,可以参考图2所示。

[0087]

当推力室内壁材料的疲劳曲线已知时,直接将有效应变幅输入疲劳曲线计算。若无法获得疲劳曲线,在已知材料强度极限,弹性模量和拉伸断面收缩率时,则采用mansonuniversal slopes(mus)equation进行拟合,具体公式为:

[0088][0089][0090]

在疲劳寿命的计算中,mus中的应变幅等于内壁最小部位有的效应变幅,即令

[0091]

nf为疲劳寿命,ε

t

为应变幅,su为内壁材料的强度极限,%ra为断面收缩率。

[0092]

所述推力室的疲劳寿命采用palmgren-miner理论进行计算,具体公式为:若df<1,则不断迭代直至df≥1时,输出疲劳寿命nf。

[0093]

下面通过具体实施例来对本发明作进一步介绍。

[0094]

本实施例以某型号液氧煤油发动机为对象,取冷却槽内压力与推力室室压的差值为18mpa(2610.68psi),冷却槽宽度l的值为1.686mm(0.0664in),推力室内壁厚度2h为0.889mm(0.035in),直肋厚度w为1.27mm(0.05in)。内壁材料分别采用ofhc无氧铜和narloy-z银锆铜材料数据进行计算。ofhc无氧铜和narloy-z银锆铜的泊松比分别取0.3和0.34,弹性模量分别为117215mpa(17000ksi)和124110mpa(18000ksi)。ofhc无氧铜的强度极限为317mpa(46ksi),屈服极限为62mpa(9ksi)。narloy-z银锆铜的强度极限为379mpa(55ksi),屈服极限为207mpa(30ksi)。

[0095]

计算循环总挠度需要内壁温差,一般通过传热分析获得。经传热计算,内壁温差为135.41k(243.73

°

f)。经过计算ofhc无氧铜的细化停止次数n

t

为289次,失稳寿命ns为33次;narloy-z银锆铜的细化停止次数n

t

为87次,失稳寿命ns为31次。内壁细化最大值和最小值的计算可参考图4和图5。

[0096]ns

<n

t

,故ofhc无氧铜和narloy-z银锆铜为内壁材料的推力室的寿命为失稳寿命。尽管该型号的液氧煤油发动机推力室的寿命为失稳寿命,对于低压差的推力室而言,疲劳寿命占主要因素,故依旧进行下一步的计算,给出完整的推力室寿命计算的流程。

[0097]

计算内壁的有效应变幅,有效应变幅随循环次数的关系如图6所示,并输入到由manson universal slopes(mus)equation拟合的疲劳曲线中,采用palmgren-miner理论计算推力室的疲劳损伤。若df<1,则不断迭代直至df≥1时,输出疲劳寿命nf;则推力室寿命为n

t

+nf。疲劳损伤和疲劳寿命的计算结果参见图7和图8。

[0098]

本发明可针对液体火箭发动机推力室内壁细化量的损伤进行计算,并结合该推力室的性能数据,结构数据和材料数据给出推力室寿命预估的结果。

[0099]

虽然结合附图描述了本发明的实施方式,但是专利所有者可以在所附权利要求的范围之内做出各种变形或修改,只要不超过本发明的权利要求所描述的保护范围,都应当在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1