一种副车架强度台架试验载荷获取方法和装置与流程

1.本发明涉及车辆试验技术领域,具体涉及一种副车架强度台架试验载荷获取方法和装置。

背景技术:

2.汽车的副车架作为汽车的重要承载部件,其强度性能受到主机厂的重点关注。在汽车研发阶段,会对整车进行底盘误用试验和台架强度试验以验证底盘的强度性能。当前副车架的强度台架试验的载荷主要依据主机厂的经验工况制定,并与整车底盘误用试验无直接关系。这会导致副车架的强度性能验证还是主要依靠整车底盘误用试验,造成验证周期的延长及验证费用的增加。

3.因此,如何准确获取副车架强度台架试验载荷,是目前亟需解决的技术问题。

技术实现要素:

4.本发明的目的是提供一种副车架强度台架试验载荷获取方法和装置,以准确获取副车架强度台架试验载荷。

5.为实现上述目的,本发明实施例提供了以下方案:第一方面,本发明实施例提供一种副车架强度台架试验载荷获取方法,所述方法包括:利用目标车辆的整车多体仿真模型模拟整车底盘误用试验工况,获得所述目标车辆的副车架对应的整车误用工况载荷矩阵;将所述整车误用工况载荷矩阵加载进所述副车架的有限元模型中,获取所述副车架对应的整车误用工况应力矩阵;其中,所述副车架包括若干个待选载荷加载点;所述整车误用工况应力矩阵包括所述若干个待选载荷加载点中每个待选载荷加载点的应力值;根据所述整车误用工况载荷矩阵和所述整车误用工况应力矩阵,获取线性转化矩阵;其中,所述线性转化矩阵用于表征所述若干个待选载荷加载点中一个或多个待选载荷加载点的载荷与应力的转换关系;以减少本次迭代的强度台架试验应力矩阵与所述整车误用工况应力矩阵之间的差异为目标,迭代计算所述强度台架试验载荷矩阵,并将满足迭代终止条件时的强度台架试验载荷矩阵作为目标强度台架试验载荷矩阵;在迭代计算的过程中,初始的所述强度台架试验载荷矩阵通过利用所述整车多体仿真模型模拟所述整车底盘误用试验工况获得;下次迭代的强度台架试验载荷矩阵根据本次迭代的强度台架试验载荷矩阵以及本次迭代残差确定;所述本次迭代残差通过所述线性转化矩阵对所述本次迭代的强度台架试验应力矩阵与所述整车误用工况应力矩阵之差进行转换获得;所述本次迭代的强度台架试验应力矩阵利用所述有限元模型对所述本次迭代的强度台架试验载荷矩阵进行加载解算获得。

6.在一种可能的实施例中,所述迭代计算所述强度台架试验载荷矩阵,包括:

从所述若干个待选载荷加载点中确定用于强度台架试验的载荷加载点,构建载荷加载点集合;计算第次迭代时的所述载荷加载点集合的强度台架试验载荷矩阵,具体的计算公式包括:;其中,为第次迭代时的所述载荷加载点集合对应的强度台架试验载荷矩阵;为所述线性转化矩阵;为所述整车误用工况应力矩阵;为第次迭代残差;为第次迭代时所述载荷加载点集合对应的强度台架试验应力矩阵;为迭代进度控制矩阵。

7.在一种可能的实施例中,所述将满足迭代终止条件时的强度台架试验载荷矩阵作为目标强度台架试验载荷矩阵,包括:若满足所述迭代终止条件中的任一条件,则将作为目标强度台架试验载荷矩阵;其中,所述迭代终止条件的表达式包括;;其中,为设定误差矩阵;为设定最大迭代次数。

8.在一种可能的实施例中,所述将满足迭代终止条件时的强度台架试验载荷矩阵作为目标强度台架试验载荷矩阵之后,所述方法还包括:以所述目标强度台架试验载荷矩阵对应的载荷加载点集合作为所述副车架的载荷加载位置,以所述目标强度台架试验载荷矩阵作为所述载荷加载位置的载荷输入量,控制台架对所述目标车辆的副车架进行强度台架试验。

9.在一种可能的实施例中,所述从所述若干个待选载荷加载点中确定用于强度台架试验的载荷加载点,构建载荷加载点集合,包括:根据所述整车误用工况应力矩阵,确定所述副车架的应力薄弱部位点,构建薄弱部位点集合;在所述副车架的有限元模型中,约束所述副车架的台架安装点的自由度,向所述载荷加载点集合中的目标载荷加载点加载第一设定衬套载荷和第二设定衬套载荷,获取所述目标载荷加载点对所述薄弱部位点集合中各薄弱部位点的载荷灵敏度;其中,所述第一设定衬套载荷大于所述第二设定衬套载荷;遍历所述载荷加载点集合,重复更改所述目标载荷加载点,直到确定出所述载荷

加载点集合中每个载荷加载点对所述薄弱部位点集合中各薄弱部位点的载荷灵敏度,并确定出每个薄弱部位点对应的最大载荷灵敏度;从所述载荷加载点集合中去除低灵敏度载荷加载点,以更新所述载荷加载点集合;其中,所述低灵敏度载荷加载点对每个薄弱部位点的载荷灵敏度均小于所述每个薄弱部位点对应的最大载荷灵敏度与第一比例阈值之积。

10.在一种可能的实施例中,所述根据所述整车误用工况应力矩阵,确定所述副车架的应力薄弱部位点,构建薄弱部位点集合,包括:根据所述整车误用工况应力矩阵,按照应力数值从大到小的顺序,对所述载荷加载点集合中的载荷加载点进行排序,获得载荷加载点序列,并从所述载荷加载点序列中按照所述顺序确定出设定数量的载荷加载点,构建薄弱部位点集合。

11.在一种可能的实施例中,所述构建薄弱部位点集合之后,所述方法还包括:从所述薄弱部位点集合中去除低应力薄弱部位点,以更新所述薄弱部位点集合;其中,所述低应力薄弱部位点对应的整车误用工况应力不大于设定应力阈值。

12.在一种可能的实施例中,所述从所述若干个待选载荷加载点中确定用于强度台架试验的载荷加载点,构建载荷加载点集合之前,所述方法还包括:去除所述初始的强度台架试验载荷矩阵中沿衬套垂向的强度台架试验载荷,以更新所述初始的强度台架试验载荷矩阵。

13.在一种可能的实施例中,所述向所述载荷加载点集合中的目标载荷加载点加载第一设定衬套载荷和第二设定衬套载荷,获取所述目标载荷加载点对所述薄弱部位点集合中各薄弱部位点的载荷灵敏度,包括:将所述载荷加载点集合中第个载荷加载点作为目标载荷加载点,向所述目标载荷加载点分别加载第一设定衬套径向载荷和第二设定衬套径向载荷,分别获取所述薄弱部位点集合第个薄弱部位点的应力值和;其中,;计算所述目标载荷安装点对所述第个薄弱部位点的衬套径向载荷灵敏度,具体的计算公式包括:;向所述目标载荷加载点分别加载第一设定衬套轴向载荷和第二设定衬套轴向载荷,分别获取所述第个薄弱部位点的应力值和; 其中,;计算所述目标载荷安装点对所述第个薄弱部位点的衬套轴向载荷灵敏度

,具体的计算公式包括:。

14.第二方面,本发明实施例提供了一种副车架强度台架试验载荷获取装置,所述装置包括:第一获取模块,用于利用目标车辆的整车多体仿真模型模拟整车底盘误用试验工况,获得所述目标车辆的副车架对应的整车误用工况载荷矩阵;第二获取模块,用于将所述整车误用工况载荷矩阵加载进所述副车架的有限元模型中,获取所述副车架对应的整车误用工况应力矩阵;其中,所述副车架包括若干个待选载荷加载点;所述整车误用工况应力矩阵包括所述若干个待选载荷加载点中每个待选载荷加载点的应力值;第三获取模块,用于根据所述整车误用工况载荷矩阵和所述整车误用工况应力矩阵,获取线性转化矩阵;其中,所述线性转化矩阵用于表征所述若干个待选载荷加载点中一个或多个待选载荷加载点的载荷与应力的转换关系;第四获取模块,用于以减少本次迭代的强度台架试验应力矩阵与所述整车误用工况应力矩阵之间的差异为目标,迭代计算所述强度台架试验载荷矩阵,并将满足迭代终止条件时的强度台架试验载荷矩阵作为目标强度台架试验载荷矩阵;在迭代计算的过程中,初始的所述强度台架试验载荷矩阵通过利用所述整车多体仿真模型模拟所述整车底盘误用试验工况获得;下次迭代的强度台架试验载荷矩阵根据本次迭代的强度台架试验载荷矩阵以及本次迭代残差确定;所述本次迭代残差通过所述线性转化矩阵对所述本次迭代的强度台架试验应力矩阵与所述整车误用工况应力矩阵之差进行转换获得;所述本次迭代的强度台架试验应力矩阵利用所述有限元模型对所述本次迭代的强度台架试验载荷矩阵进行加载解算获得。

15.在一种可能的实施例中,所述第四获取模块,包括:第一构建模块,用于从所述若干个待选载荷加载点中确定用于强度台架试验的载荷加载点,构建载荷加载点集合;第一计算模块,用于计算第次迭代时的所述载荷加载点集合的强度台架试验载荷矩阵,具体的计算公式包括:;其中,为第次迭代时的所述载荷加载点集合对应的强度台架试验载荷矩阵;为所述线性转化矩阵;为所述整车误用工况应力矩阵;为第次迭代残差;为第次迭代时所述载荷加载点集合对应的强度台架试验应力矩阵;为迭代进度控制矩阵。

16.在一种可能的实施例中,所述第四获取模块,还包括:第一认定模块,用于在满足所述迭代终止条件中的任一条件时,将作为目标强度台架试验载荷矩阵;其中,所述迭代终止条件的表达式包括;;其中,为设定误差矩阵;为设定最大迭代次数。

17.在一种可能的实施例中,所述装置还包括:第一控制模块,用于以所述目标强度台架试验载荷矩阵对应的载荷加载点集合作为所述副车架的载荷加载位置,以所述目标强度台架试验载荷矩阵作为所述载荷加载位置的载荷输入量,控制台架对所述目标车辆的副车架进行强度台架试验。

18.在一种可能的实施例中,所述第一构建模块,包括:第二构建模块,用于根据所述整车误用工况应力矩阵,确定所述副车架的应力薄弱部位点,构建薄弱部位点集合;第五获取模块,用于在所述副车架的有限元模型中,约束所述副车架的台架安装点的自由度,向所述载荷加载点集合中的目标载荷加载点加载第一设定衬套载荷和第二设定衬套载荷,获取所述目标载荷加载点对所述薄弱部位点集合中各薄弱部位点的载荷灵敏度;其中,所述第一设定衬套载荷大于所述第二设定衬套载荷;第一确定模块,用于遍历所述载荷加载点集合,重复更改所述目标载荷加载点,直到确定出所述载荷加载点集合中每个载荷加载点对所述薄弱部位点集合中各薄弱部位点的载荷灵敏度,并确定出每个薄弱部位点对应的最大载荷灵敏度;第一更新模块,用于从所述载荷加载点集合中去除低灵敏度载荷加载点,以更新所述载荷加载点集合;其中,所述低灵敏度载荷加载点对每个薄弱部位点的载荷灵敏度均小于所述每个薄弱部位点对应的最大载荷灵敏度与第一比例阈值之积。

19.在一种可能的实施例中,所述第二构建模块,包括:第三构建模块,用于根据所述整车误用工况应力矩阵,按照应力数值从大到小的顺序,对所述载荷加载点集合中的载荷加载点进行排序,获得载荷加载点序列,并从所述载荷加载点序列中按照所述顺序确定出设定数量的载荷加载点,构建薄弱部位点集合。

20.在一种可能的实施例中,所述装置还包括:第二更新模块,用于在所述第二构建模块工作之后,从所述薄弱部位点集合中去除低应力薄弱部位点,以更新所述薄弱部位点集合;其中,所述低应力薄弱部位点对应的整车误用工况应力不大于设定应力阈值。

21.在一种可能的实施例中,所述装置还包括:第三更新模块,用于在所述第一构建模块工作之前,去除所述初始的强度台架试验载荷矩阵中沿衬套垂向的强度台架试验载荷,以更新所述初始的强度台架试验载荷矩

阵。

22.在一种可能的实施例中,所述第五获取模块,包括:第六获取模块,用于将所述载荷加载点集合中第个载荷加载点作为目标载荷加载点,向所述目标载荷加载点分别加载第一设定衬套径向载荷和第二设定衬套径向载荷,分别获取所述薄弱部位点集合第个薄弱部位点的应力值和;其中,;第二计算模块,用于计算所述目标载荷安装点对所述第个薄弱部位点的衬套径向载荷灵敏度,具体的计算公式包括:;第七获取模块,用于向所述目标载荷加载点分别加载第一设定衬套轴向载荷和第二设定衬套轴向载荷,分别获取所述第个薄弱部位点的应力值和; 其中,;第三计算模块,用于计算所述目标载荷安装点对所述第个薄弱部位点的衬套轴向载荷灵敏度,具体的计算公式包括:。

23.本发明与现有技术相比,具有如下的优点和有益效果:本发明首先利用整车多体仿真模型,获得目标车辆的副车架对应的整车误用工况载荷矩阵,然后利用目标车辆的副车架的有限元模型,获取副车架对应的整车误用工况应力矩阵,之后确定表征副车架的一个或多个待选载荷加载点的载荷与应力的转换关系的线性转化矩阵,最后迭代计算强度台架试验载荷矩阵,并将满足迭代终止条件时的强度台架试验载荷矩阵作为目标强度台架试验载荷矩阵。本发明通过迭代计算,将整车底盘误用试验工况与强度台架试验工况建立联系,准确获取副车架强度台架试验载荷,使台架强度试验能够有效反映整车底盘误用试验的情况。

附图说明

24.为了更清楚地说明本说明书实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本说明书的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1是本发明实施例提供的一种副车架的结构示意图;图2是本发明实施例提供的一种副车架强度台架试验载荷获取方法的流程图;图3是本发明实施例提供的一种副车架强度台架试验载荷获取装置的结构示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明实施例保护的范围。

27.本发明实施例希望在副车架强度台架试验中,还原整车底盘误用试验工况中目标车辆的副车架所受到的载荷,但是,由于整车底盘误用试验工况中,目标车辆的副车架所受到的载荷冲击来自于路面的沟坎设计,而副车架强度台架试验中,载荷只能从若干个载荷加载点处输入,这使得副车架强度台架试验很难还原出整车底盘误用试验工况中目标车辆的副车架所受到的载荷。本发明实施例正是为了将整车底盘误用试验工况引入至副车架强度台架试验中,提出了以下方案。

28.如图1为本发明实施例提供的一种副车架的结构示意图,其中包括10个安装点,具体包括:左前副车架车身安装点101、右前副车架车身安装点102、左摆臂1安装点103、右摆臂1安装点104、左摆臂2安装点105、右摆臂2安装点106、左摆臂3安装点107、右摆臂3安装点108、左后副车架车身安装点109和右后副车架车身安装点110。

29.副车架与摆臂一般用衬套连接,副车架与车身一般用直接螺栓固接或者衬套连接。因此,在副车架强度台架试验中,左前副车架车身安装点101、右前副车架车身安装点102、左后副车架车身安装点109和右后副车架车身安装点110可以作为台架安装点,来模拟副车架和车身的连接;左摆臂1安装点103、右摆臂1安装点104、左摆臂2安装点105、右摆臂2安装点106、左摆臂3安装点107和右摆臂3安装点108可以作为载荷加载点,来向副车架施加载荷。

30.本实施例希望从10个安装点中选出若干个台架试验的安装点及加载点,并向这些加载点上加载合适的载荷,还原整车底盘误用试验工况中目标车辆的副车架所受到的载荷。

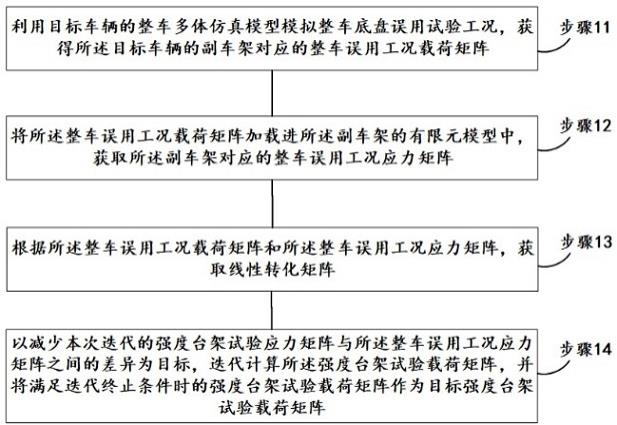

31.请参阅图2,图2为本发明实施例提供的一种副车架强度台架试验载荷获取方法的流程图,具体包括步骤11至步骤14。

32.步骤11,利用目标车辆的整车多体仿真模型模拟整车底盘误用试验工况,获得所述目标车辆的副车架对应的整车误用工况载荷矩阵。

33.其中,所述副车架包括若干个待选载荷加载点。

34.具体的,整车多体仿真模型包括:前悬架模型、后悬架模型、副车架模型、动力总成模型、转向模型、制动模型、ftire车轮模型(基于轮胎参数辨识试验获取,属于一种轮胎的柔性环模型的物理模型)、车身模型。建立的整车多体仿真分析模型需要经过:整车kc(kinematics & compliance,运动学和柔顺性)试验台仿真计算与试验对标、整车轴耦合试验台仿真计算与试验对标、整车标准工况(包括前进制动工况、倒车制动工况、定半径转向、

行驶通过已知截面障碍物等)仿真计算与试验对标等步骤进行整车多体仿真模型的校核。

35.具体的,整车底盘误用试验用以模拟目标车辆实际行驶时在滥用操作下的若干个场景工况来测试目标车辆的底盘性能,整车底盘误用试验工况可以包括路沿冲击工况、梯形坑冲击/制动工况、冲撞路沿石工况、缓冲台冲击工况、斜坡坑冲击工况、台阶路直进工况、方坑冲击/制动工况、斜坡坑冲击/制动工况、滑冲坎冲击工况、后退落轮直进/制动工况和突起路直上/制动工况中的一种或多种。

36.具体的,将采用经过校对的整车多体仿真模型模拟整车底盘误用试验工况,即可获得包含目标车辆的副车架的若干个待选载荷加载点的整车误用工况载荷的整车误用工况载荷矩阵。

37.步骤12,将所述整车误用工况载荷矩阵加载进所述副车架的有限元模型中,获取所述副车架对应的整车误用工况应力矩阵。

38.具体的,首先可以根据目标车辆的副车架结构、连接关系和材料等数据,构建出目标车辆的副车架的几何模型;然后可以对该几何模型进行有限元网格划分,获得目标车辆的副车架的有限元模型。本步骤将整车误用工况载荷矩阵加载进目标车辆的有限元模型中,利用有限元仿真计算,即可获得副车架对应的整车误用工况应力矩阵。

39.步骤13,根据所述整车误用工况载荷矩阵和所述整车误用工况应力矩阵,获取线性转化矩阵;其中,所述线性转化矩阵用于表征所述若干个待选载荷加载点中一个或多个待选载荷加载点的载荷与应力的转换关系。

40.具体的,本步骤可以先确定一个或多个待选载荷加载点,然后根据整车误用工况载荷矩阵和整车误用工况应力矩阵,获得该一个或多个待选载荷加载点对应的载荷矩阵以及应力矩阵,为了方便计算,本步骤假定载荷矩阵以及应力矩阵之间为线性转化关系,通过下述矩阵公式计算,即可获知线性转化矩阵,具体的公式包括:。

41.步骤14,以减少本次迭代的强度台架试验应力矩阵与所述整车误用工况应力矩阵之间的差异为目标,迭代计算所述强度台架试验载荷矩阵,并将满足迭代终止条件时的强度台架试验载荷矩阵作为目标强度台架试验载荷矩阵。

42.在迭代计算的过程中,初始的所述强度台架试验载荷矩阵通过利用所述整车多体仿真模型模拟所述整车底盘误用试验工况获得;下次迭代的强度台架试验载荷矩阵根据本次迭代的强度台架试验载荷矩阵以及本次迭代残差确定;所述本次迭代残差通过所述线性转化矩阵对所述本次迭代的强度台架试验应力矩阵与所述整车误用工况应力矩阵之差进行转换获得;所述本次迭代的强度台架试验应力矩阵利用所述有限元模型对所述本次迭代的强度台架试验载荷矩阵进行加载解算获得。

43.具体的,实际台架试验中,目标车辆的副车架在强度台架试验的加载条件下,可能会产生塑性变形甚至出现断裂,此时目标车辆的副车架将不再是一个线性模型,因此步骤13所获得的线性转化矩阵并不能准确地计算出目标强度台架试验载荷矩阵,本步骤采用了迭代计算的方式,来对强度台架试验载荷矩阵进行非线性修正,从而获得最终的目标强度台架试验载荷矩阵。

44.具体的,初始的强度台架试验载荷矩阵利用所述采用目标车辆的整车多体仿真模

型模拟整车底盘误用试验工况获得,可以理解为第0次迭代时的强度台架试验载荷矩阵;当然,还可以将整车误用工况载荷矩阵作为初始的强度台架试验载荷矩阵。

45.具体的,步骤14实际是对本次迭代的强度台架试验应力矩阵与整车误用工况应力矩阵之差的迭代计算。

46.为了方便展示本实施例的迭代过程,这里本实施例还提供了一种步骤14可行的实现方案,具体包括步骤21至步骤22。

47.步骤21,从所述若干个待选载荷加载点中确定用于强度台架试验的载荷加载点,构建载荷加载点集合。

48.具体的,在副车架强度台架试验中,可以将所有的待选载荷加载点均作为载荷加载点,也可以选择部分的待选载荷加载点均作为载荷加载点。

49.步骤22,计算第次迭代时的所述载荷加载点集合的强度台架试验载荷矩阵,具体的计算公式包括:;其中,为第次迭代时的所述载荷加载点集合对应的强度台架试验载荷矩阵;为所述线性转化矩阵;为所述整车误用工况应力矩阵;为第次迭代残差;为第次迭代时所述载荷加载点集合对应的强度台架试验应力矩阵;为迭代进度控制矩阵。

50.具体的,迭代进度控制矩阵可以为对角矩阵,用以控制迭代计算的速度。

51.具体的,本步骤在迭代计算中,利用与之差来表征第次迭代时强度台架试验应力矩阵与所述整车误用工况应力矩阵之间的差异,这样可以反复将线性转化矩阵引入迭代计算中,减小转换误差,从而有效提高迭代计算的修正效果。

52.这里,本实施例还给出了迭代终止条件,具体的,步骤14还包括步骤22。

53.步骤22,若满足所述迭代终止条件中的任一条件,则将作为目标强度台架试验载荷矩阵;其中,所述迭代终止条件的表达式包括;;其中,为设定误差矩阵;为设定最大迭代次数。

54.具体的,设定误差矩阵中的每个元素的值可以在0至10%之间取值,表明对应整

车误用工况的误差精度。

55.在经过步骤11至步骤14获得目标强度台架试验载荷矩阵之后,本实施例将继续进行台架试验,包括步骤31。

56.步骤31,以所述目标强度台架试验载荷矩阵对应的载荷加载点集合作为所述副车架的载荷加载位置,以所述目标强度台架试验载荷矩阵作为所述载荷加载位置的载荷输入量,控制台架对所述目标车辆的副车架进行强度台架试验。

57.具体的,由于本实施例中,目标强度台架试验载荷矩阵经过了多次迭代计算修正,使得台架将其在加载到目标车辆的副车架对应载荷加载位置后,能够准确还原整车底盘误用试验工况中目标车辆的副车架所受到的载荷,从而提高了副车架强度台架试验的试验精度。

58.在步骤31之前,本实施例还希望精简台架试验中的载荷加载位置的数量,降低台架试验的难度和成本,为此,本实施例还提供了步骤21的一种实现方式,具体包括步骤41至步骤44。

59.步骤41,根据所述整车误用工况应力矩阵,确定所述副车架的应力薄弱部位点,构建薄弱部位点集合。

60.具体的,由于整车误用工况应力矩阵基于副车架的有限元模型解算获得,其能够表征副车架各个位置在整车误用工况下的应力大小,本步骤可以将大于一定应力数值的位置作为薄弱部位点,也可以将应力值大小排行靠前的位置作为薄弱部位点,在此不予以限制。

61.步骤42,在所述副车架的有限元模型中,约束所述副车架的台架安装点的自由度,向所述载荷加载点集合中的目标载荷加载点加载第一设定衬套载荷和第二设定衬套载荷,获取所述目标载荷加载点对所述薄弱部位点集合中各薄弱部位点的载荷灵敏度;其中,所述第一设定衬套载荷大于所述第二设定衬套载荷。

62.具体的,当向载荷加载点集合中的目标载荷加载点加载第一设定衬套载荷和第二设定衬套载荷后,能够利用副车架的有限元模型解算出薄弱部位点集合中各薄弱部位点的应力值,基于该应力值以及第一设定衬套载荷和第二设定衬套载荷,即可确定出目标载荷加载点对薄弱部位点集合中各薄弱部位点的载荷灵敏度,以表征目标载荷加载点对各薄弱部位点的应力贡献大小。这里,第一设定衬套载荷可以为最大设定衬套载荷,第二设定衬套载荷可以为最小设定衬套载荷。

63.步骤43,遍历所述载荷加载点集合,重复更改所述目标载荷加载点,直到确定出所述载荷加载点集合中每个载荷加载点对所述薄弱部位点集合中各薄弱部位点的载荷灵敏度,并确定出每个薄弱部位点对应的最大载荷灵敏度。

64.具体的,更改目标载荷加载点,重复步骤42,遍历载荷加载点集合,从而可以获得每个载荷加载点对各薄弱部位点的载荷灵敏度,相对应的,此时也可获得每个薄弱部位点相对于每个载荷加载点的载荷灵敏度,进而可以确定出每个薄弱部位点对应的最大载荷灵敏度。

65.步骤44,从所述载荷加载点集合中去除低灵敏度载荷加载点,以更新所述载荷加载点集合;其中,所述低灵敏度载荷加载点对每个薄弱部位点的载荷灵敏度均小于所述每个

薄弱部位点对应的最大载荷灵敏度与第一比例阈值之积。

66.具体的,步骤44中给出了低灵敏度载荷加载点的定义,步骤73需要从载荷加载点集合中确定并删除全部的低灵敏度载荷加载点,以精简台架试验中的载荷加载位置的数量,降低台架试验的难度和成本,本步骤在目标强度台架试验载荷矩阵中现存的加载点中删去与台架试验敏感度不高的载荷加载点,进一步精简台架试验中的载荷加载位置的数量,降低台架试验的难度和成本,这里,本实施例还提供了步骤41的具体实现方式,具体包括步骤51。

67.步骤51,根据所述整车误用工况应力矩阵,按照应力数值从大到小的顺序,对所述载荷加载点集合中的载荷加载点进行排序,获得载荷加载点序列,并从所述载荷加载点序列中按照所述顺序确定出设定数量的载荷加载点,构建薄弱部位点集合。

68.在步骤41之后,为了减少后续迭代计算的计算量,本实施例还提供了一种精简薄弱部位点集合的方案,具体包括步骤61。

69.步骤61,从所述薄弱部位点集合中去除低应力薄弱部位点,以更新所述薄弱部位点集合;其中,所述低应力薄弱部位点对应的整车误用工况应力不大于设定应力阈值。

70.具体的,设定应力阈值可以为载荷加载点序列中排行第一的薄弱部位点对应的整车误用工况应力与第二比例阈值之积。

71.具体的,通常情况下,副车架的强度薄弱部位的应力值较高点一般个数较少,因此本步骤只在副车架的强度薄弱部位点集合中保留了强度显著薄弱部位点,这样能够减少台架试验中的载荷加载位置的数量,进一步降低台架试验的难度和成本。

72.为了进一步精简台架试验中的载荷加载位置的数量,降低台架试验的难度和成本,为此,本实施例还在步骤21之前,还提供了步骤71。

73.步骤71,去除所述初始的强度台架试验载荷矩阵中沿衬套垂向的强度台架试验载荷,以更新所述初始的强度台架试验载荷矩阵。

74.具体的,车架强度台架试验中,摆臂通过连接衬套在对应安装点连接副车架,并向其施加沿衬套轴向的强度台架试验载荷、沿衬套径向的强度台架试验载荷和沿衬套垂向的强度台架试验载荷,沿衬套轴向方向、沿衬套径向方向和沿衬套垂向方向呈左手坐标系或右手坐标系分布。

75.由于汽车在行驶过程中,副车架与摆臂的连接衬套可以上下摆动,因此副车架加载点沿着衬套竖直方向的载荷较小,工程上一般可以忽略不计算,进一步减少台架试验中的载荷加载位置的数量,降低台架试验的难度和成本。

76.这里,本实施例还提供了步骤42的一种实现方式,具体包括步骤81至步骤84。

77.步骤81,将所述载荷加载点集合中第个载荷加载点作为目标载荷加载点,向所述目标载荷加载点分别加载第一设定衬套径向载荷和第二设定衬套径向载荷,分别获取所述薄弱部位点集合第个薄弱部位点的应力值和;其中,。

78.具体的,第一设定衬套载荷包括第一设定衬套径向载荷和第一设定衬套轴向载

荷,第二设定衬套载荷包括第二设定衬套径向载荷和第二设定衬套轴向载荷;第一设定衬套径向载荷可以为最大设定衬套径向载荷,第二设定衬套径向载荷可以为最小设定衬套径向载荷。

79.步骤82,计算所述目标载荷安装点对所述第个薄弱部位点的衬套径向载荷灵敏度,具体的计算公式包括:。

80.步骤83,向所述目标载荷加载点分别加载第一设定衬套轴向载荷和第二设定衬套轴向载荷,分别获取所述第个薄弱部位点的应力值和; 其中,。

81.具体的,第一设定衬套轴向载荷可以为最大设定衬套轴向载荷,第二设定衬套轴向载荷可以为最小设定衬套轴向载荷。

82.步骤84,计算所述目标载荷安装点对所述第个薄弱部位点的衬套轴向载荷灵敏度,具体的计算公式包括:。

83.本实施例首先获取副车架在整车误用试验工况下的应力值分布;结合副车架在整车上的受力特点,定义副车架强度台架试验的约束及加载方式;建立副车架强度台架试验的计算模型,包括:副车架强度台架试验的有限元计算模型、副车架强度台架试验加载点载荷对副车架强度薄弱部位应力值的灵敏度计算模型、副车架强度台架试验加载点载荷与副车架强度薄弱部位应力值的线性转化矩阵计算模型;最后采用多步迭代的方法求解副车架强度台架试验加载点载荷,使得副车架在强度台架试验下的应力分布与在整车误用试验下一致。

84.本实施例实现整车底盘误用试验载荷转化为副车架强度台架试验载荷,能够将整车底盘误用试验工况与强度台架试验工况建立相关性;本实施例能够在台架上精确的模拟副车架的强度性能,缩短验证周期及降低验证费用;本实施例适应于所有结构件将整车强度试验载荷转化为台架强度试验载荷,应用面广。

85.基于与方法同样的发明构思,本发明实施例还提供了一种副车架强度台架试验载荷获取装置,如图3所示为该装置实施例的结构示意图,所述装置包括:第一获取模块91,用于利用目标车辆的整车多体仿真模型模拟整车底盘误用试验工况,获得所述目标车辆的副车架对应的整车误用工况载荷矩阵;第二获取模块92,用于将所述整车误用工况载荷矩阵加载进所述副车架的有限元模型中,获取所述副车架对应的整车误用工况应力矩阵;其中,所述副车架包括若干个待选

载荷加载点;所述整车误用工况应力矩阵包括所述若干个待选载荷加载点中每个待选载荷加载点的应力值;第三获取模块93,用于根据所述整车误用工况载荷矩阵和所述整车误用工况应力矩阵,获取线性转化矩阵;其中,所述线性转化矩阵用于表征所述若干个待选载荷加载点中一个或多个待选载荷加载点的载荷与应力的转换关系;第四获取模块94,用于以减少本次迭代的强度台架试验应力矩阵与所述整车误用工况应力矩阵之间的差异为目标,迭代计算所述强度台架试验载荷矩阵,并将满足迭代终止条件时的强度台架试验载荷矩阵作为目标强度台架试验载荷矩阵;在迭代计算的过程中,初始的所述强度台架试验载荷矩阵通过利用所述整车多体仿真模型模拟所述整车底盘误用试验工况获得;下次迭代的强度台架试验载荷矩阵根据本次迭代的强度台架试验载荷矩阵以及本次迭代残差确定;所述本次迭代残差通过所述线性转化矩阵对所述本次迭代的强度台架试验应力矩阵与所述整车误用工况应力矩阵之差进行转换获得;所述本次迭代的强度台架试验应力矩阵利用所述有限元模型对所述本次迭代的强度台架试验载荷矩阵进行加载解算获得。

86.在一种可能的实施例中,所述第四获取模块,包括:第一构建模块,用于从所述若干个待选载荷加载点中确定用于强度台架试验的载荷加载点,构建载荷加载点集合;第一计算模块,用于计算第次迭代时的所述载荷加载点集合的强度台架试验载荷矩阵,具体的计算公式包括:;其中,为第次迭代时的所述载荷加载点集合对应的强度台架试验载荷矩阵;为所述线性转化矩阵;为所述整车误用工况应力矩阵;为第次迭代残差;为第次迭代时所述载荷加载点集合对应的强度台架试验应力矩阵;为迭代进度控制矩阵。

87.在一种可能的实施例中,所述第四获取模块,还包括:第一认定模块,用于在满足所述迭代终止条件中的任一条件时,将作为目标强度台架试验载荷矩阵;其中,所述迭代终止条件的表达式包括;;其中,为设定误差矩阵;为设定最大迭代次数。

88.在一种可能的实施例中,所述装置还包括:第一控制模块,用于以所述目标强度台架试验载荷矩阵对应的载荷加载点集合作为所述副车架的载荷加载位置,以所述目标强度台架试验载荷矩阵作为所述载荷加载位置的载荷输入量,控制台架对所述目标车辆的副车架进行强度台架试验。

89.在一种可能的实施例中,所述第一构建模块,包括:第二构建模块,用于根据所述整车误用工况应力矩阵,确定所述副车架的应力薄弱部位点,构建薄弱部位点集合;第五获取模块,用于在所述副车架的有限元模型中,约束所述副车架的台架安装点的自由度,向所述载荷加载点集合中的目标载荷加载点加载第一设定衬套载荷和第二设定衬套载荷,获取所述目标载荷加载点对所述薄弱部位点集合中各薄弱部位点的载荷灵敏度;其中,所述第一设定衬套载荷大于所述第二设定衬套载荷;第一确定模块,用于遍历所述载荷加载点集合,重复更改所述目标载荷加载点,直到确定出所述载荷加载点集合中每个载荷加载点对所述薄弱部位点集合中各薄弱部位点的载荷灵敏度,并确定出每个薄弱部位点对应的最大载荷灵敏度;第一更新模块,用于从所述载荷加载点集合中去除低灵敏度载荷加载点,以更新所述载荷加载点集合;其中,所述低灵敏度载荷加载点对每个薄弱部位点的载荷灵敏度均小于所述每个薄弱部位点对应的最大载荷灵敏度与第一比例阈值之积。

90.在一种可能的实施例中,所述第二构建模块,包括:第三构建模块,用于根据所述整车误用工况应力矩阵,按照应力数值从大到小的顺序,对所述载荷加载点集合中的载荷加载点进行排序,获得载荷加载点序列,并从所述载荷加载点序列中按照所述顺序确定出设定数量的载荷加载点,构建薄弱部位点集合。

91.在一种可能的实施例中,所述装置还包括:第二更新模块,用于在所述第二构建模块工作之后,从所述薄弱部位点集合中去除低应力薄弱部位点,以更新所述薄弱部位点集合;其中,所述低应力薄弱部位点对应的整车误用工况应力不大于设定应力阈值。

92.在一种可能的实施例中,所述装置还包括:第三更新模块,用于在所述第一构建模块工作之前,去除所述初始的强度台架试验载荷矩阵中沿衬套垂向的强度台架试验载荷,以更新所述初始的强度台架试验载荷矩阵。

93.在一种可能的实施例中,所述第五获取模块,包括:第六获取模块,用于将所述载荷加载点集合中第个载荷加载点作为目标载荷加载点,向所述目标载荷加载点分别加载第一设定衬套径向载荷和第二设定衬套径向载荷,分别获取所述薄弱部位点集合第个薄弱部位点的应力值和;其中,;第二计算模块,用于计算所述目标载荷安装点对所述第个薄弱部位点的衬套径

向载荷灵敏度,具体的计算公式包括:;第七获取模块,用于向所述目标载荷加载点分别加载第一设定衬套轴向载荷和第二设定衬套轴向载荷,分别获取所述第个薄弱部位点的应力值和; 其中,;第三计算模块,用于计算所述目标载荷安装点对所述第个薄弱部位点的衬套轴向载荷灵敏度,具体的计算公式包括:。

94.本发明实施例中提供的技术方案,至少具有如下技术效果或优点:本发明实施例首先利用整车多体仿真模型,获得目标车辆的副车架对应的整车误用工况载荷矩阵,然后利用目标车辆的副车架的有限元模型,获取副车架对应的整车误用工况应力矩阵,之后确定表征副车架的一个或多个待选载荷加载点的载荷与应力的转换关系的线性转化矩阵,最后迭代计算强度台架试验载荷矩阵,并将满足迭代终止条件时的强度台架试验载荷矩阵作为目标强度台架试验载荷矩阵。本发明实施例通过迭代计算,将整车底盘误用试验工况与强度台架试验工况建立联系,准确获取副车架强度台架试验载荷,使台架强度试验能够有效反映整车底盘误用试验的情况。

95.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品的形式。

96.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

97.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

98.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

99.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1