一种考虑资源影响下的关键链完工时间弹性优化方法

1.本发明涉及项目管理技术领域,具体涉及一种考虑资源影响下的关键链完工时间弹性优化方法。

背景技术:

2.关键链技术在项目管理中起到了大大缩短项目工期的作用,在项目中的应用十分广泛;现有关键链完工时间系数的影响评价并没有具体到资源等一系列因素进行综合考量;而如何有效提高时间系数k值的方法也有待发掘,项目工期的时间和完工效率仍有待提高,且影响评价模型资源影响因素没有与缓冲确定方法相结合,而缓冲确定方法会影响到资源汇入时间,应该综合来考虑;基于此,拟将资源因素融入完工时间系数评价指标中,提出资源因素能够改进项目完工时间系数的大小,为提高项目任务进度的效率,将资源影响因素的评价建立资源影响模型,便于实时观察资源对工期的管控;充分考虑订货周期、物流供应链于资源汇入的联系,采用层次分析计算计算各类资源的权重系数,结合资源汇入得出工序的时间弹性区间。

技术实现要素:

3.为此,本发明提出一种考虑资源影响下的关键链完工时间弹性优化方法以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供以下技术方案:一种考虑资源影响下的关键链完工时间弹性优化方法,其包括以下步骤:

5.s1:充分考虑项目过程中资源因素对工序的完工时间概率造成的影响,通过对订货周期和物流供应链设置数学模型分析资源汇入的影响,采用层次分析法对各类资源的权重系数进行计算;

6.s2:备选的供应商设置为n个,从这n个供应商中选择合适的供应商组成一个a层供应网络,其中,每个供应商表示一个节点,层级用i表示,i∈{1,

…

,k};供应商集合用a={1,2,

…

,n}表示,第n个节点为制造商;

7.s3:供应弧a(v,u)∈a代表从上游供应商v到下游客户u的可行供应渠道,a为所有工序的集合,j代表第i工序前需求订货资源的某个工序,显然,对于所有的v∈t1;

8.s4:以订货周期t函数表示其它因素对订货周期影响下的实际订货周期公式表达,并以星期为单位,基本模型为如下线性规划问题:

9.式a:

10.式b:

11.式c:t0=t

p

+σ*t0+t

x

;

12.式d:t1=σ*t

0-tm+t

p

;

13.式e:t2=σ*t

0-t

m'

+δt';

14.式f:

15.式a~f中,t

p

为项目团队提供给供应商材料及图纸的准备时间,t0为订货期间供应商完成订单的预估时间;t

x

为不确定因素的影响时间,t

x

∈[0,1];σ为项目团队与供应商之间的相互反馈对预估时间的影响系数,通常取σ≈1;

[0016]

t

m'

为项目经理再次增加利润后,供应商同意缩减的订货时间;δt'为项目团队发出的订货通知的时间变化;ti指第i次增加订货价格后供应商给出的订货周期;ki表示第i工序上的订货周期与考虑各类因素后所定周期的比值;

[0017]

i为第i工序;i∈a,a为工序数;

[0018]

s5:价格—的周期评价公式为:

[0019][0020]

s6:定期订货法每次的订货数量是不固定的,订货批量的多少都是由当时实际库存量的大小决定的,在订货过程中,资源数量对订货时间也会产生影响,大件资源的订购数量直接影响着预期到货时间,每次订货量的计算公式为:

[0021]

qi=q

max

+q

ni-q

ki-q

mi

;

[0022]

式中,qi是第i次订货的订货量,q

max

是最高库存量,q

ni

是第i次订货点的在途到货量,q

ki

是第i次订货点的实际库存量,q

mi

是第i次订货点的待出库货数量;

[0023]

s7:资供应链网络平均运输距离是供应链网络中物流量对应所有货物的运输路径的长度均值,决定了供应链网络的运输成本和运输速度,平均运输距离计算公式为:

[0024][0025]

式中,n为网络中的节点数量;d

ij

为节点i到节点j的路径长度;ω

ij

为节点i到节点j路径上运输的货物总量;w为供应链网络物流量;

[0026]

s8:运货周期:资源由生产地通过日常运输方式送达至使用地的时间;

[0027]

s9:资源网络弹性指标定义为:突发事件发生后网络中维修最小资源需求满足度与事件发生前网络中维修最小资源需求满足度的比值为:

[0028][0029]

式中,ε表示维修服务网络弹性指标;表示事件发生前各个医院的可用维修资源量;表示事件前各个工序维修资源的实际需求量;产表示事件发生后各个工序的可用维修资源量;表示事件后各个工序维修资源的实际需求量;ri/r

id

是工序当前资源供应量与资源需求量的比值,比值的意义是工序资源需求满足度;当比值小于1时,说明资源供应量小于资源需求量,此时比值越小,表示资源供应缺口越大,工序应对突发灾害事件的能力也就越弱;当比值大于1时,表示此时维修资源供应量可以满足需求量,比值越大,表明工序资源供应越充足,但比值过大也意味着资源使用率很低;

[0030]

s10:汇入缓冲区的时间大小确定:根据模糊工期的三个时间(乐观时间、一般时间

和悲观时间)通过一致指数ai转化成工序最可能完成的基准时间(t

ij

);基准时间公式为:

[0031][0032]

式中,a为乐观时间,b为一般时间,c为悲观时间,ai(a,b)=0.5,0.9;

[0033]

s11:采用三点估计算法计算弹性系数k的计算公式为:

[0034][0035]

汇入缓冲区的时间大小等于各个工序基准时间与乐观时间的差值再和弹性系数k乘积的和;

[0036]

s12:汇入缓冲区的计算公式为:

[0037][0038]

式中,j为非关键链;

[0039]

s13:针对资源汇入工序的自由时差这一范围设定工序的时间弹性,依次作为衡量关键链弹性的指标,依据资源汇入时总时差与各类资源自由时差的关系,根据上述公式,计算出时间弹性;根据资源汇入的时间和工序的预期完工时间可以计算出某个工序的完工的时间区间,根据这个区间获得时间弹性,利用弹性时间的开闭区间值,可以得到该工序最早及最晚时间的完工概率k值;时差计算公式如下所示;

[0040]

s14:自由时差=所有紧后工作中最早开始时间最小值-紧前工作的最早结束时间,即tf=ls-es=lf-ef;

[0041]

s15:总时差=最迟开始时间-最早开始时间=最迟结束时间-最早结束时间,即tf=ls-es=lf-ef;

[0042]

s16:根据ahp-熵权法计算各资源权重指标,构造判断矩阵;

[0043]

s17:熵权法计算资源权重系数;

[0044]

设有n个观测值,m个指标,x

ij

则表示第i个观测值得第j个指标,其中,i=1,2,

…

,n;j=1,2,

…

,m;数据标准化处理:

[0045][0046]

计算信息熵:

[0047][0048]

式中,在计算p

ij

时,若p

ij

=0,则定义p

ij

*lnp

ij

=0;

[0049]

计算熵权:

[0050][0051]

式中,熵权vj代表了各类资源在不同因素下的的客观权重;

[0052]

s18:各工序时间弹;性时间弹性基于资源汇入的时间差来决定。

[0053]

本发明采用以上技术,与现有的技术相比具有以下有益效果:本发明采用数学公式建立各类影响因素模型,充分考虑订货周期与资源供应链对资源汇入的影响,在得到所需资源的情况下,利用层次分析法计算各类资源的权重系数,结合资源汇入计算工序中的时间弹性区间,利用时间弹性区间作出工序进度的优化安排。

附图说明

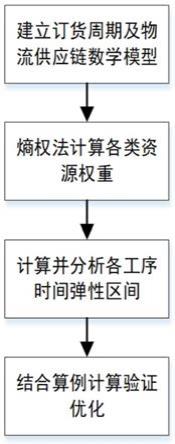

[0054]

图1为一种考虑资源影响下的关键链完工时间弹性优化方法的流程图;

[0055]

图2为一种考虑资源影响下的关键链完工时间弹性优化方法的算例中资源评估体系图;

[0056]

图3为一种考虑资源影响下的关键链完工时间弹性优化方法的算例中价格—周期图;

[0057]

图4为一种考虑资源影响下的关键链完工时间弹性优化方法的算例中基于关键链技术的项目进度计划网络图;

[0058]

图5为一种考虑资源影响下的关键链完工时间弹性优化方法的算例中最早开工时间甘特图;

[0059]

图6为一种考虑资源影响下的关键链完工时间弹性优化方法的算例中资源汇入工序的汇入区间甘特图。

具体实施方式

[0060]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0061]

实施例:请参阅附图1-6,本发明提供一种技术方案:一种考虑资源影响下的关键链完工时间弹性优化方法,其特征在于,其包括以下步骤:

[0062]

s1:充分考虑项目过程中资源因素对工序的完工时间概率造成的影响,通过对订货周期和物流供应链设置数学模型分析资源汇入的影响,采用层次分析法对各类资源的权重系数进行计算;

[0063]

s2:备选的供应商设置为n个,从这n个供应商中选择合适的供应商组成一个a层供应网络,其中,每个供应商表示一个节点,层级用i表示,i∈{1,

…

,k};供应商集合用a={1,2,

…

,n}表示,第n个节点为制造商;

[0064]

s3:供应弧a(v,u)∈a代表从上游供应商v到下游客户u的可行供应渠道,a为所有工序的集合,j代表第i工序前需求订货资源的某个工序,显然,对于所有的v∈t1;

[0065]

s4:以订货周期t函数表示其它因素对订货周期影响下的实际订货周期公式表达,并以星期为单位,基本模型为如下线性规划问题:

[0066]

式a:

[0067]

式b:

[0068]

式c:t0=t

p

+σ*t0+t

x

;

[0069]

式d:t1=σ*t

0-tm+t

p

;

[0070]

式e:t2=σ*t

0-t

m'

+δt';

[0071]

式f:

[0072]

式a~f中,t

p

为项目团队提供给供应商材料及图纸的准备时间,t0为订货期间供应商完成订单的预估时间;t

x

为不确定因素的影响时间,t

x

∈[0,1];σ为项目团队与供应商之间的相互反馈对预估时间的影响系数,通常取σ≈1;

[0073]

t

m'

为项目经理再次增加利润后,供应商同意缩减的订货时间;δt'为项目团队发出的订货通知的时间变化;ti指第i次增加订货价格后供应商给出的订货周期;ki表示第i工序上的订货周期与考虑各类因素后所定周期的比值;

[0074]

i为第i工序;i∈a,a为工序数;

[0075]

s5:价格—的周期评价公式为:

[0076][0077]

s6:定期订货法每次的订货数量是不固定的,订货批量的多少都是由当时实际库存量的大小决定的,在订货过程中,资源数量对订货时间也会产生影响,大件资源的订购数量直接影响着预期到货时间,每次订货量的计算公式为:

[0078]

qi=q

max

+q

ni-q

ki-q

mi

;

[0079]

式中,qi是第i次订货的订货量,q

max

是最高库存量,q

ni

是第i次订货点的在途到货量,q

ki

是第i次订货点的实际库存量,q

mi

是第i次订货点的待出库货数量;

[0080]

s7:资供应链网络平均运输距离是供应链网络中物流量对应所有货物的运输路径的长度均值,决定了供应链网络的运输成本和运输速度,平均运输距离计算公式为:

[0081][0082]

式中,n为网络中的节点数量;d

ij

为节点i到节点j的路径长度;ω

ij

为节点i到节点j路径上运输的货物总量;w为供应链网络物流量;

[0083]

s8:运货周期:资源由生产地通过日常运输方式送达至使用地的时间;

[0084]

s9:资源网络弹性指标定义为:突发事件发生后网络中维修最小资源需求满足度与事件发生前网络中维修最小资源需求满足度的比值为:

[0085][0086]

式中,ε表示维修服务网络弹性指标;表示事件发生前各个医院的可用维修资源量;表示事件前各个工序维修资源的实际需求量;产表示事件发生后各个工序的可用维修资源量;表示事件后各个工序维修资源的实际需求量;ri/r

id

是工序当前资源供应量与资源需求量的比值,比值的意义是工序资源需求满足度;当比值小于1时,说明资源供应量小于资源需求量,此时比值越小,表示资源供应缺口越大,工序应对突发灾害事件的能力也就越弱;当比值大于1时,表示此时维修资源供应量可以满足需求量,比值越大,

表明工序资源供应越充足,但比值过大也意味着资源使用率很低;

[0087]

s10:汇入缓冲区的时间大小确定:根据模糊工期的三个时间(乐观时间、一般时间和悲观时间)通过一致指数ai转化成工序最可能完成的基准时间(t

ij

);基准时间公式为:

[0088][0089]

式中,a为乐观时间,b为一般时间,c为悲观时间,ai(a,b)=0.5,0.9;

[0090]

s11:采用三点估计算法计算弹性系数k的计算公式为:

[0091][0092]

汇入缓冲区的时间大小等于各个工序基准时间与乐观时间的差值再和弹性系数k乘积的和;

[0093]

s12:汇入缓冲区的计算公式为:

[0094][0095]

式中,j为非关键链;

[0096]

s13:针对资源汇入工序的自由时差这一范围设定工序的时间弹性,依次作为衡量关键链弹性的指标,依据资源汇入时总时差与各类资源自由时差的关系,根据上述公式,计算出时间弹性;根据资源汇入的时间和工序的预期完工时间可以计算出某个工序的完工的时间区间,根据这个区间获得时间弹性,利用弹性时间的开闭区间值,可以得到该工序最早及最晚时间的完工概率k值;时差计算公式如下所示;

[0097]

s14:自由时差=所有紧后工作中最早开始时间最小值-紧前工作的最早结束时间,即tf=ls-es=lf-ef;

[0098]

s15:总时差=最迟开始时间-最早开始时间=最迟结束时间-最早结束时间,即tf=ls-es=lf-ef;

[0099]

s16:根据ahp-熵权法计算各资源权重指标,构造判断矩阵;

[0100]

成对比较矩阵是表示本层所有因素针对上一层某一个因素(准侧或目标的相对重要性的比较;成对比较矩阵的元素a

ij

表示的是第i个因素相对于第j个因素的比较结果,这个值使用的是1~9标度方法给出;

[0101]

对于变量指标xi和xj,以a

ij

表示xi和xj对可靠性评估指标可信度的影响大小之比,从而形成矩阵:

[0102][0103]

计算衡量—个成对比较矩阵a(n》1阶方阵)不—致程度的指标ci:

[0104][0105]

运用方根法计算各类资源权重系数:

[0106][0107]

计算步骤为:a的元素按行相乘得一新向量;将新向量的每个分量开n次方;将所得向量归一化即为权重向量;

[0108]

计算各层元素对目标层的合成权重,若上一层次b包含n个因素b1,b2,

…

,bn;其层次权重值分别为b1,b2,

…

,bn;如果c层次某些因素对于b单排序的一致性指标为ci,相应的平均随即一致性指标为ri;则c层次的总排序随机一致性比率为:

[0109][0110]

s17:熵权法计算资源权重系数;

[0111]

设有n个观测值,m个指标,x

ij

则表示第i个观测值得第j个指标,其中,i=1,2,

…

,n;j=1,2,

…

,m;数据标准化处理:

[0112][0113]

计算信息熵:

[0114][0115]

式中,在计算p

ij

时,若p

ij

=0,则定义p

ij

*lnp

ij

=0;

[0116]

计算熵权:

[0117][0118]

式中,熵权vj代表了各类资源在不同因素下的的客观权重;

[0119]

s18:各工序时间弹;性时间弹性基于资源汇入的时间差来决定。

[0120]

在具体实施时,下面结合附图与实施例对本发明作进一步说明:本发明通过12个工序21种可更新资源的简单实例来说明其具体实施方式,该项目各工序所需资源如下表1和2所示:

[0121]

表1维修工序信息

[0122][0123][0124]

表2主机维修所需备件清单

[0125][0126]

资源评估体系图如图2所示,建立判断矩阵,采用1~9的标度法对两个因素做对比,得到判断矩阵a,需求数量、订货时间、运输距离、运输成本判断矩阵b1,b2,b3,b4:

[0127][0128][0129][0130][0131]

根据s16中的计算公式,计算各类资源判断矩阵a的权重wi,计算结果如下:

[0132]

w1=0.47036,w2=0.11418,w3=0.27968,w4=0.13578。

[0133]

一致性检验:

[0134][0135]

同理计算判断矩阵b对目标层的合成权重:cr《0.1。

[0136]

由此分析出:在需求数量、订货时间、订货价格和运输距离中,订货价格所占的影响比重最大。

[0137]

根据s4中的计算公式,实际订货周期得知,t0的初值为7,单位为星期,即供应商向项目团队承诺的供货周期;t

p

对订货周期影响很小,一般取t

p

≤1;此算例中t0的取值为6。

[0138]

在增加供应商6%的利润后,如函数表达式:

[0139]

t1=σ*t

0-tm+t

p

;

[0140]

该式中,tm为项目经理增加利润后,供应商同意缩减的订货时间。

[0141]

在项目团队承诺供应商附加利润以后,并按时提供相关材料和及工程图纸,原本的订货周期会缩短;上式中,tm是项目团队提供利润以后的减少的供货时间量,此案例中tm∈[1,2];计算出t1∈[5,6]。

[0142]

继续增加利润后,考虑到通知时间对函数变化的影响,由于项目团队向供应商发出准备通知,故准备时间t

p

可忽略不计,函数表达式:

[0143]

t2=σ*t

0-t

m'

+δt';

[0144]

该式中,t

m'

为项目经理再次增加利润后,供应商同意缩减的订货时间;δt'为项目团队发出的订货通知的时间变化;在额外增加12%的利润后,项目团队在一个提前的时间段内,向供货商发出材料及图纸的到货日期;此时,t

m'

∈[2,2.5],δt'∈[0.14,1.42];最终计算出t2∈[3.64,5.42]。

[0145]

由s5中的计算公式,价格—周期图如图3所示,纵坐标为增加p%的价格,横坐标为供应商承诺的到货时间(星期),计算得出,提高12%的订货价格对资源的供货及时汇入的效果最佳。

[0146]

由s6、s7、s9中的计算公式计算选择一条最佳物流供应链。

[0147]

在对判断矩阵进行一致性检验后,得到权重矩阵,形成权重数据矩阵ub、uc。

[0148]

根据s17中的计算公式,计算资源r1、r2、r3的权重vb、vc。

[0149]

由计算得权重大小关系:r1》r3》r2;则r1资源的汇入对完工时间的影响最大。

[0150]

原本工序路线为a

→b→c→d→e→f→g→h→i→j→k→

l。

[0151]

由s10、s11、s12中的计算公式,计算出汇入缓冲fb1=1,fb2=4,设置关键工序。

[0152]

考虑到订货周期与物流供应链后,形成新的关键工序链为:a

→b→e→i→j→k→

l。

[0153]

其中汇入资源的工序有e,i,j,k,l。

[0154]

基于关键链技术的项目进度计划网络图如图4所示。

[0155]

由s14、s15中的计算公式确定最早开工时间甘特图,如图5所示;

[0156]

需汇入资源的工序其资源供应甘特图如图6所示。

[0157]

时间弹性根据以上甘特图计算得:

[0158]

表3

[0159][0160]

由计算结果可知,订货周期和物流供应链影响到资源汇入,而资源汇入影响着完工概率,通过控制资源汇入可以优化工序的完工概率。

[0161]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1