一种防拆电子标签的制作方法与流程

1.本发明涉及电子标签技术领域,具体涉及一种防拆电子标签的制作方法。

背景技术:

2.射频rfid技术作为物联网前端的核心关键技术,逐步应用于电力、铁路、交通、物流和医疗等各个行业,成为不可替代的高端技术手段,其制造工艺涵盖了半导体rfid芯片制造与封测、电路集成等核心关键工艺。

3.由于rfid电子标签在使用时主要是利用其信息识别和防伪功能,因此rfid 电子标签在贴附到物品上时需要实现防拆和防转移,不能被别人完整的撕下来,或者不能在撕下来后其射频功能仍能正常使用。

4.目前大多采用分层分离工艺达到rfid电子标签的防转移效果。从侧面撕开采用分层分离工艺制造的rfid电子标签时,其最上方的面纸层在撕开时,该层与下方的整个射频天线区域(含馈电口)完全或者整体脱离达到标签整体被破坏实现防拆防转移的效果,撕开后虽然最上方面纸层整体或者部分区域被转移或者破坏,但剩余的射频天线层及各种胶水层仍完全残留,难以移除和清理,且此时射频天线层的残余部分可能仍保持射频信号功能。

5.专利申请号为201410089314.3的发明专利公开了“一种rfid防转移且不残胶的电子标签及其制成方法”,并具体公开了“其设置是具有rfid芯片体的印刷基材及依次复合于印刷基材上的易碎膜与复合在易碎膜上的高粘度胶层形成的rfid易碎防转移标签单元;其中在高粘度胶层上进一步复合有pet透明层,pet透明层上再复合有低粘度胶层,而pet透明层与低粘度胶层对应rfid 易碎防转移标签单元的rfid芯片体形成镂空区,低粘度胶层的另一面复合承载基材。当从侧面撕开该电子标签时由于rfid馈电区域的芯片被高粘度胶层粘附于被贴物上通过镂空区域的作用被破坏,而其他主体部分因为主体因不残胶单元的作用与被标识物体不残胶分离”。

6.虽然该专利的技术方案实现了电子标签被转移时少残留物,但是其生产工艺操作复杂:rfid电子标签在生产过程中容易报废导致良率低下,尤其是在芯片贴合绑定后的芯料上需要进行多次复合以及涂胶、印刷等工艺工序,而这些工艺很容易伤害rfid芯片,进而造成良率低同时成本居高不下。同时这是市面上很多rfid防转移电子标签面临的一个很大问题,即重点关注了易碎、防转移及不残胶的功能但是忽略了繁多的生产工序导致生产效率低,高不良率,无法适应快速大批量高效率的生产,导致成本高阻碍了rfid电子标签的应用推广。

技术实现要素:

7.鉴于背景技术的不足,本发明提供了一种防拆电子标签的制作方法,所要解决的技术问题是现有电子标签制作方法制作的防拆电子标签在被撕下时,其射频天线层仍可能保持射频信号功能,不能实现防拆和防转移,而且整个制作工艺存在良率低下的问题。

8.为解决以上技术问题,本发明提供了如下技术方案:一种防拆电子标签的制作方

法,包括以下步骤:

9.s1:在基材层上依次制作胶水层和易碎层;

10.s2:印刷设备使用导电材料在易碎层上印刷天线层,形成射频芯片载体;

11.s3:使用rfid倒封装芯片技术,将射频芯片与所述天线层电连接,形成初级电子标签;

12.s4:在所述易碎层上制作所述双面胶层,所述双面胶层覆盖住所述天线层和射频芯片,形成次级电子标签;

13.s5:使用模切设备对所述双面胶层进去模切刀口加工,在所述双面胶层上制作出至少一个模切刀口,形成末级电子标签;

14.s6:在所述双面胶层上制作离型层,形成最终电子标签。

15.在某种实施方式中,步骤s1中在基材层上依次涂布复合胶水和易碎基材来分别制作胶水层和易碎层,所述复合胶水包括胶水、尼龙和聚丙烯。

16.在实际使用时,通过尼龙和聚丙烯的材料特性,可以保证易碎层的张力和拉力,进而使印刷天线层的张力和拉力得到控制,提高产品良率。

17.在某种实施方式中,在步骤s2中,还对所述射频芯片载体进行加热,使易碎层获得张力与拉力。

18.在某种实施方式中,步骤s3中,先在形成初步电子标签后还检测所述初步电子标签的电性能好坏,对电性能不符合要求的初级电子标签进行标注和收卷;然后使用rfid一致性性能检测仪对收卷好的初级电子标签进行性能检测,对性能不符合要求的初级电子标签进行标注和收卷。

19.在某种实施方式中,步骤s6中,先使用rfid一致性性能检测仪对最终电子标签进行性能检测,对不符合性能的最终电子标签进行标注,然后将标注的最终电子标签剔除后收卷。

20.在某种实施方式中,所述模切刀口的深度等于所述双面胶层的厚度,所述模切刀口的宽度与所述双面胶层的宽度相同,所述模切刀口的长度在0.5mm-1.0mm 之间。

21.在某种实施方式中,所述模切刀口关于所述射频芯片对称设置。

22.在某种实施方式中,在执行步骤s1之前,先在所述基材层上印刷图文和定位标记;步骤s2中,印刷设备根据所述定位标记在易碎层上印刷天线层;在步骤s3中,根据所述定位标记,使用rfid倒封装芯片技术,将射频芯片与所述天线层电连接。

23.在某种实施方式中,所述双面胶层包括第二基材层、第一胶层和第二胶层,所述第一胶层和第二胶层分别粘接在所述第二基材层的上下两面上。

24.本发明与现有技术相比所具有的有益效果是:

25.首先通过印刷设备使用导电材料在易碎层印刷天线层,而不是采用复杂蚀刻工艺蚀刻铝箔来制作天线结构,简化了天线层的制作程序,进而提高生成效率和产品量率;

26.其次当本发明方制作的防拆电子标签粘贴在物品上时,当有人沿着双面胶层把本发明从物体表面撕下来时,模切刀口会将作用在双面胶层上的撕力施加到易碎层上,使易碎层上的天线层、射频芯片或者导电胶碎掉,实现电子标签的防转移,因此本发明只需通过在双面胶层上开设模切刀口便能实现电子标签的防拆和防转移;

27.另外本发明方法是先在基材层上印刷完图文和定位标记后才开始制作胶水层和

易碎层,避免了射频芯片与天线层连接后要再次进行复合印刷打印等工艺,降低了射频芯片在制作过程中的损坏机率,进而提高生产效率和产品良率;

28.最后本发明方法制作的防拆电子标签的双面胶层是通过在第二基材层上分别粘接第一胶层和第二胶层,通过基材可以使双面胶层有较好的张力和拉力,便于移除清理。

附图说明

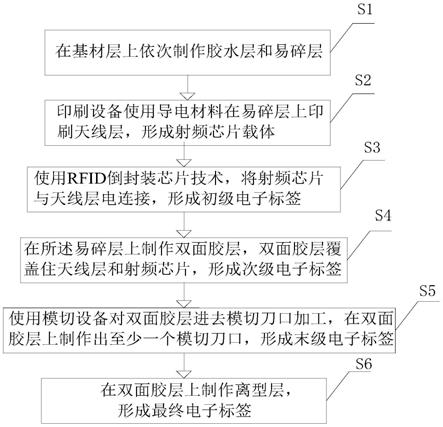

29.图1为实施例中的本发明的流程图;

30.图2为实施例中的本发明制作的防拆电子标签的结构示意图;

31.图3为实施例中的天线层和射频芯片在双面胶层上的结构示意图;

32.图4为实施例中的双面胶层的结构示意图;

33.图5为实施例中的本发明制作的防拆电子标签粘贴在物体上的结构示意图。

具体实施方式

34.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

35.如图1-2所示,一种防拆电子标签的制作方法,,包括以下步骤:

36.s1:在基材层1上依次制作胶水层2和易碎层3;

37.s2:印刷设备使用导电材料在易碎层3上印刷天线层4,形成射频芯片载体;

38.s3:使用rfid倒封装芯片技术,将射频芯片8与所述天线层4电连接,形成初级电子标签;

39.s4:在易碎层3上制作所述双面胶层5,双面胶层5覆盖住天线层4和射频芯片8,形成次级电子标签;

40.s5:使用模切设备对所述双面胶层5进去模切刀口加工,在双面胶层5上制作出至少一个模切刀口7,形成末级电子标签;

41.s6:在双面胶层5上制作离型层6,形成最终电子标签。

42.具体地,本实施例中,步骤s1中的基材层1为pet塑料薄膜材料或者纸质材料。基材层1的厚度在10um-100um之间,胶水层2的厚度在5um-100um之间。

43.具体地,步骤s1中可以在基材层1上依次涂布复合胶水和易碎基材来分别制作胶水层和易碎层,复合胶水包括胶水、尼龙和聚丙烯。在实际制作时,通过尼龙和聚丙烯的材料特性,可以保证易碎层3的张力和拉力,进而使印刷天线层 4的张力和拉力得到控制,提高产品良率。

44.在实际制作时,可以将基材层1成卷设置,从成卷设置的基材层1的起始端开始在基材层1上涂布复合胶水和易碎基材,将涂布过复合胶水和易碎基材的基材层1收卷。

45.具体地,本实施例中,在步骤s2中,印刷设备使用导电材料可以在成卷设置的易碎层3上印刷天线层4,以此实现射频芯片载体的连续制作,提高生产效率。

46.另外,在步骤s2中,当天线层4印刷完毕后,还对射频芯片载体进行加热,使易碎层3获得张力与拉力。在某种实施方式中,当在成卷的易碎层3上印刷天线层4时,可以将印刷过天线层4的易碎层3输送到加热点进行加热。

47.另外,步骤s3中的rfid倒封装芯片技术为现有技术。

48.另外,步骤s3中,先在形成初步电子标签后还检测初步电子标签的电性能好坏,对电性能不符合要求的初级电子标签进行标注和收卷;然后使用rfid一致性性能检测仪对收卷好的初级电子标签进行性能检测,对性能不符合要求的初级电子标签进行标注和收卷。

49.具体地,如图4所示,步骤s4中使用的双面胶层5包括第二基材层50、第一胶层51和第二胶层52,第一胶层51和第二胶层52分别粘接在第二基材层50 的上下两面上。其中第一胶层51用于和易碎层3的连接,第二胶层52用于和待粘接物品的连接。在实际使用时,由于是通过在第二基材层50上分别粘接第一胶层51和第二胶层52,通过基材可以使双面胶层5有较好的张力和拉力,便于移除清理。

50.具体地,在步骤s4中,可以将成卷的初级电子标签和成卷的双面胶层5进行整体复合形成卷装的次级电子标签。

51.具体地,可以使用模切设备对成卷的次级电子标签进行模切刀口加工,这样可以连续对次级电子标签进行模切刀口加工。

52.具体地,在步骤s5中,模切刀口7的深度等于双面胶层5的厚度,模切刀口7的宽度与双面胶层5的宽度相同,模切刀口7的长度在0.5mm-1.0mm之间。

53.具体地,当在双面胶层5上开设至少两个模切刀口7时,模切刀口7关于射频芯片8对称设置。示例性地,在图3中,由于天线层4通过导电胶9与射频芯片8电连接,因此双面胶层5上与天线层4对应的双面胶区域、与导电胶9对应的双面胶区域和与射频芯片8对应的双面胶区域均开设有模切刀口7,其中共开设六个模切刀口7,六个模切刀口7关于射频芯片8对称设置。

54.在实际使用时,如图5所示,如果有人沿双面胶层5将本发明方法制作的防拆电子标签从物体上撕下来时,通过天线层4的区域的模切刀口7可以在双面胶层5撕到天线层4处,施加到双面胶层5的撕力会让天线层4碎掉,通过导电胶 9区域的模切刀口可以在双面胶层5撕到导电胶9处时,施加到双面胶层5的撕力会让导电胶碎掉,通过射频芯片8区域的模切刀口7可以在双面胶层5撕到射频芯片54-处,施加到双面胶层5的撕力会让射频芯片5碎掉,以此确保本发明方法制作的防拆电子标签的天线层4、导电胶9和射频芯片8均不能使用。

55.具体地,本实施例中,当在双面胶层5上制作离型层6后,对最终电子标签收卷。

56.综上,在本发明的整个制作流程中,在步骤s2中通过印刷设备使用导电材料在易碎层印刷天线层4,而不是采用复杂蚀刻工艺蚀刻铝箔来制作天线结构,简化了天线层4的制作程序,进而提高生成效率和产品量率;

57.另外本发明方法是先在基材层上印刷完图文和定位标记后才开始制作胶水层和易碎层,避免了射频芯片与天线层连接后要再次进行复合印刷打印等工艺,降低了射频芯片在制作过程中的损坏几率,进而提高生产效率和产品良率;

58.最后相比较传统的电子标签制作方法,本发明减少了较多的复合和涂布环节,以此保证了良品率和低成本高效率生产。

59.上述依据本发明为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1