基于蒙特卡洛仿真的加速退化设备视情维修策略优化方法

1.本发明属于设备系统视情维修技术领域,具体涉及基于蒙特卡洛仿真的加速退化设备视情维修策略优化方法。

背景技术:

2.制造业是国家经济发展的重要基础,而机器设备是生产制造的重要组成部分,机器故障停机不但会造成生产中断、安全事故等问题,设备的维修费用对于企业来说也是一项较大的支出。针对机器设备的维修问题,维修策略一般经历了以下几个阶段,第一阶段是事后维修,即当设备发生故障后进行维修,该种维修策略无法避免损失的发生;第二阶段是计划性维护,即根据事先规定的固定间隔期对设备系统进行维护,该种维护策略的不足在于忽略了设备的实际性能状况,容易出现“欠维护”和“过维护”的情况;随着物联网等工业技术的发展,视情维修逐渐成为了理论研究领域和实践领域的关注热点,视情维修策略通过对设备系统实际性能状态的确认,下一步根据实际情况制定合理有效的维修方案,在经济效果和维修效果方面都有着良好的表现。

3.设备系统性能退化状态的描述和确认是视情维修的重要条件,为方便研究和计算,传统的对系统性能退化的描述大多假设退化速率保持不变。但更为实际的情况是,设备系统随着役龄的增长和维修次数的增多,其性能状态的退化速率不是恒定不变的,而是呈现出逐渐加快的特征。因此,如何通过现有的方法来准确且合理地表达或模拟设备系统加速退化的特征就显得至关重要,这也是为制定更加合理和易于实施的视情维修策略所不可忽略的关键因素。同时,设备的退化状态对所生产加工的产品质量产生重要影响,产品质量会随着设备退化越来越严重而变得越来越差,进而产生不合格品,这也是视情维修决策中所需考虑的重要因素。

4.蒙特卡洛方法(monte carlo method),也称统计模拟法、统计实验法。发明于上20世纪40年代中期,属于计算数学的一个重要分支。传统的经验方法多数时候无法准确地对真实世界中许多场景进行表达,难以得到满意的结果,而蒙特卡洛方法可以很好地弥补以上方法的不足。蒙特卡洛仿真方法是一种实验性质的方法,其核心原理是大数定律。该方法的基本思想是:为了求解目标问题,第一步建立一个随机过程或概率模型,使其相关的参数或数字特征等于问题的解;第二步通过对随机过程或模型的观察或抽样实验来仿真模拟并计算这些参数或数字特征,最终给出解决问题所需的近似解。蒙特卡洛仿真的主要步骤分为1.对概率过程进行构造与描述;2.给出模型中服从各种不同分布随机变量的抽样方法;3.统计仿真模拟结果,给出问题解的统计估计值和精度估计值。

5.因此,设计一种基于蒙特卡洛仿真的加速退化设备视情维修策略优化方法,就显得十分必要。

6.例如,申请号为cn202110395374.8的中国专利文献描述的一种考虑设备检测不确定性情况下的非周期视情维修方法,具体为:首先根据已有的设备退化数据集得到相应的退化分布,并求出分布类型;然后假设退化分布的各参数所服从的分布,利用假设检验方

法,获得此参数的先验信息;假定维修过程阈值以及采用的检测规划方程参数为决策变量,考虑每一次检测服从高斯分布的随机冲击,再利用半再生过程建立非周期维修优化模型;最后采用基于灾变策略的粒子群算法,得到决策变量的相关最优值解,并通过贝叶斯理论更新模型的后验参数。虽然降低了传统维修策略的连续监测与周期检测所需人力,物力等成本的影响,并考虑检测带来的不确定性的影响,为视情维修检测以及相应的预测与健康管理等提供了技术参考,但是其缺点在于,无法准确且合理地表达或模拟设备系统加速退化的特征,进而难以制定更加合理和易于实施的视情维修策略。

技术实现要素:

7.本发明是为了克服现有技术中,无法准确且合理地表达或模拟设备系统加速退化的特征,进而难以制定更加合理和易于实施的视情维修策略的问题,提供了一种能对加速退化设备的视情维修策略进行优化,在满足设备维修需求的条件下能确保设备生命周期平均费用率最低的基于蒙特卡洛仿真的加速退化设备视情维修策略优化方法。

8.为了达到上述发明目的,本发明采用以下技术方案:

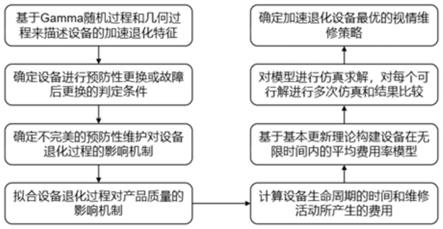

9.基于蒙特卡洛仿真的加速退化设备视情维修策略优化方法,包括如下步骤:

10.s1,基于gamma随机过程和随机单调递增的几何过程,确定设备加速退化的特征并说明设备退化状态的检测方案;

11.s2,确定设备进行更换后恢复如新的策略;

12.s3,确定不完美的预防性维护对设备退化过程的影响机制;

13.s4,确定设备的退化状态对于产品质量的影响;

14.s5,依据基本更新理论获得设备长期运行条件下的平均费用率模型,并通过蒙特卡洛仿真进行求解,获得视情维修策略优化方案。

15.作为优选,步骤s1包括如下步骤:

16.s11,通过分析gamma随机过程的相关性质,结合设备系统所处的实际生产环境,用gamma过程来表示设备系统退化过程的合理性;

17.s12,利用几何过程随机单调递增的特性,将几何过程与gamma过程相结合,根据维修周期的变化改变gamma退化过程的形状参数,构建设备加速退化模型;

18.s13,采用非等检测间隔期的离散检测方案对设备退化状态进行检测;

19.其中,设备运行前期的检测间隔期大于设备运行后期的检测间隔期;

20.s14,对步骤s11和步骤s12中的设备加速退化模型进行参数估计。

21.作为优选,步骤s2还包括如下步骤:

22.s21,通过对设备退化过程的描述和设备所处的实际生产环境,并考虑设备加速退化的特征,设定当设备经历了n-1次预防性维护后,当设备退化量再次介于预防性维护阈值与故障阈值之间时,将直接对设备进行更换;

23.s22,在任一维修周期内设备的累积退化量达到预先设定的故障阈值时,设备发生故障停机,进而对设备进行更换;

24.s23,对步骤s21和步骤s22中的设备更换方式进行相应的参数估计。

25.作为优选,步骤s3包括如下步骤:

26.s31,设定不完美的预防性维护后,设备从维修前的退化状态恢复至一个非0的退

化状态,且随着不完美预防性维护次数的增多,维护后设备的退化恢复效果越来越差,且设定第一个维修周期内的退化过程为一个gamma过程;

27.s32,设定不完美的预防性维护还会对设备的退化速率造成影响,即随着不完美的预防性维护次数的增多,在维护后的维修周期内,设备的退化速率会逐渐加快;

28.s33,针对步骤s31和步骤s32所述的不完美的预防性维护对设备退化过程的影响中,涉及的随机变量的分布函数或概率密度函数,通过极大似然估计方法进行估计。

29.作为优选,步骤s4包括如下步骤:

30.s41,设定设备的加速退化过程是一个随时间变化的复杂随机过程,在视情维修的策略制定中,将次品率与设备的退化状态之间建立单调递增函数,通过现场数据的采集和历史数据的分析来对单调递增函数中的参数进行估计。

31.作为优选,步骤s5包括如下步骤:

32.s51,设定设备的运行时间是无限的,根据基本更新理论得知设备在无限时间内运行的平均费用率等于设备一个生命周期内的平均费用率;

33.s52,将设备在一个生命周期内因维修活动而产生的费用,通过随机变量的期望值来获得最终的平均费用率模型;

34.所述费用包括检测费用、预防性维护费用、次品返修费用、预防性更换费用和故障后更换费用;

35.s53,采用蒙特卡洛仿真的方式对平均费用率模型的近似求解,获得最优的视情维修策略优化方案。

36.作为优选,设定在时刻t时加速退化设备退化量的概率密度函数如下:

[0037][0038]

其中x表示设备退化状态;αa

i-1

(α>0)表示第i个维修周期内设备gamma退化过程的形状参数,β(β>0)为gamma过程的尺度参数;其中g为积分变量,a>1表示随机单调递增几何过程的参数;表示设备在第i个维修周期内的平均退化速率。

[0039]

作为优选,设定ti表示第i个维修周期内的检测间隔,在设备正常运行时,每隔ti时间对设备的退化状态进行一次检测,检测过程中无需停机,检测可快速准确地获知设备的退化状态,对于有ti>tj且ti=t1·vi-1

(0<v<1),其中t1表示设备自全新状态开始至第一次进行维修的第1个维修周期内的检测间隔,v为取值在(0,1)之间的常数。

[0040]

作为优选,设定设备退化状态对产品质量影响的单调递增函数为:

[0041][0042]

其中,表示设备在第i个维修周期内t时刻的退化量,每个维修周期开始时刻记为0;表示第i个维修周期内t时刻设备的退化量所对应的次品率;p0表示设备全新状态下的初始次品率;η为质量退化的边界值;λ和γ为正的常数。

[0043]

作为优选,根据基本更新理论确定加速退化设备在无限时间内的平均费用率:

[0044][0045]

其中,t1,v,n为决策变量,e(tc)为设备一个生命周期内的平均总费用,e(τ)表示设备一个生命周期的平均时间;所述设备一个生命周期定义为从全新状态开始使用到更换后再次恢复如新。

[0046]

本发明与现有技术相比,有益效果是:本发明通过对所有可行解的离散取值进行相互比较,获得在无限时间内的平均费用率最低,最终获得在考虑不完美预防性维护效果条件下且考虑设备退化对产品质量影响的设备视情维修策略优化方案。

附图说明

[0047]

图1为本发明基于蒙特卡洛仿真的加速退化设备视情维修策略优化方法的一种流程图;

[0048]

图2为本发明中加速退化设备在每个维修周期内平均退化速率变化趋势的一种示意图;

[0049]

图3为本发明中加速退化设备达到预防性维护次数阈值后进行预防性更换的一种示意图;

[0050]

图4为本发明中加速退化设备的累积退化量达到故障阈值后进行故障后更换的一种示意图;

[0051]

图5为本发明中加速退化设备的退化状态对产品质量影响机制的一种示意图;

[0052]

图6为本发明数值案例部分的一种结果示意图。

具体实施方式

[0053]

为了更清楚地说明本发明实施例,下面将对照附图说明本发明的具体实施方式。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

[0054]

实施例1:

[0055]

如图1所示,基于蒙特卡洛仿真的加速退化设备视情维修策略优化方法,包括以下步骤:

[0056]

s1,基于gamma随机过程和随机单调递增的几何过程来描述设备加速退化的特征并说明设备退化状态的检测方案;具体如图2所示;

[0057]

s11,一般gamma过程描述设备退化特征的合适性:

[0058]

gamma随机过程具有严格的单调和独立增量的特性,已被广泛地应用于对设备退化过程的描述。由{x(t),t≥0}为gamma过程,其概率密度函数为:

[0059]

[0060]

式中,αt和β分别为设备退化gamma过程在t时刻的形状参数和尺度参数,可通过极大似然估计的方法来对参数进行估计;x为设备的退化量,u为积分变量,s为取值大于0的变量。

[0061]

s12,几何过程的随机单调递增特性:

[0062]

设{θn,n=1,2,

…

}为一非负独立随机变量序列,且θn的分布函数为un(t)=u(a

n-1

t),n=1,2,

…

,其中a>0,则称{θn,n=1,2,

…

}是一个几何过程。

[0063]

s13,加速退化过程:

[0064]

为表示设备加速退化的特征,通过改变gamma过程在不同维修周期内的形状参数αi=a

i-1

·

α,可得设备在不同维修周期内加速退化的密度函数为:

[0065][0066]

其中x表示设备退化状态;αa

i-1

(α>0)表示第i个维修周期内设备gamma退化过程的形状参数,β(β>0)为gamma过程的尺度参数;其中g为积分变量,a>1表示随机单调递增几何过程的参数;表示设备在第i个维修周期内的平均退化速率。

[0067]

s14,根据加速退化过程的检测方式:

[0068]

设备在运行前期退化程度较低且性能状态较稳定的时候,宜采用检测间隔期较长的方式,而在设备运行后期,其退化状态越严重,宜采用间隔期更短的检测方式,及时发现设备的潜在故障,延长设备的使用寿命。对于有ti>tj,且有ti=t1·vi-1

(0<v<1),其中t1表示设备自全新状态开始至第一次进行维修的第1个维修周期内的检测间隔,v为取值在(0,1)之间的常数。

[0069]

s2,设备进行更换后恢复如新的策略:

[0070]

设备无法一直稳定运行下去,在一定的情况下需对设备进行更换后恢复如新。

[0071]

s21,设备进行预防性更换的模型,具体如图3所示:

[0072]

设定预防性维护次数的阈值,设备在阈值次数之前未发生故障而是都进行预防性维护,而在阈值次数再需进行预防性维护时,而是采用预防性更换的措施。单位时间预防性更换的费用为c

r1

,预防性更换所需的时间是一个随机变量w1并服从一般分布g(w1),预防性更换的费用为c

r1

·

w1。

[0073]

s22,系统进行故障后更换的模型:

[0074]

除去步骤s21对于预防性更换的描述,对系统进行更换的另一种方式是当设备的累积退化量大于等于故障阈值l时,对设备进行故障后更换恢复如新,单位时间设备故障后更换的费用为c

r2

,故障后更换所需的时间是一个随机变量w2并服从一般分布r(w1),预防性更换的费用为c

r2

·

w2。

[0075]

s3,考虑不完美的预防性维护对设备退化过程的影响机制,具体如图4所示:

[0076]

与已有的相关研究不同,本发明考虑对设备采取不完美的预防性维护方式,一方面对维护后残余退化量的影响,另一方面对设备退化速率的影响。

[0077]

s31,不完美的预防性维护对退化量的影响:

[0078]

不完美的预防性维护后,设备的退化状态无法恢复至全新状态,而是介于全新状态与预防性维护阈值ξ之间的任一状态,以随机变量bi(0)~beta(p

i-1

,q

i-1

)(2≤i≤n)表示,其中p

i-1

和q

i-1

分别为beta分布的两个参数,特别的有b1(0)=0,单位时间预防性维护的费用为c

pm

。

[0079]

s32,不完美的预防性维护对退化速率的影响:

[0080]

不完美的预防性维护后,设备的退化速率会逐渐加快,第i次预防性维护的时间为mi。考虑到不完美的预防性维护。bi(0)为设备第i个维修周期开始时的退化量。设备每个维修周期开始的时刻更新为0,运行t时间后,xi(t)表示设备在t时刻的退化增量,服从gamma过程,故设备在第i+1个维修周期内的联合退化量为x

i*

(t):

[0081][0082]

s4,考虑设备的退化状态对于产品质量的影响,具体如图5所示:

[0083]

设备的退化状态与产品质量之间密切相关,设备的退化状态越严重,产品加工完成后变成不合格品的风险越大。

[0084]

s41,设备退化对于产品质量的影响(次品率):

[0085]

第i个维修周期内系统在t时刻的联合退化量为x

i*

(t),设备退化量与次品率之间具有严格的单调递增函数关系:

[0086][0087]

其中,表示设备在第i个维修周期内t时刻的退化量,每个维修周期开始时刻记为0;表示第i个维修周期内t时刻设备的退化量所对应的次品率;p0表示设备全新状态下的初始次品率;η为质量退化的边界值;λ和γ为正的常数。

[0088]

s42,次品的返修成本:

[0089]

根据步骤s41所规定的设备的退化状态与次品率之间的关系,不合格品经返修程序后可恢复至合格品,修复的时间忽略不计,单位不合格品的平均返修成本为cb,第i个维修周期内产生的次品数ni为:

[0090][0091]

其中s为设备的生产速率;qi为第i个维修周期的时间,为第i个维修周期内设备t时刻退化量所对应的次品率。

[0092]

s5,基本更新理论获得设备长期运行条件下的平均费用率模型,并通过蒙特卡洛仿真进行求解获得最优的视情维修策略设计方案。

[0093]

根据基本的更新理论,设备在无限时间内因维修费用而产生的平均次品率可用设备在一个生命周期内的平均费用率来表示:

[0094][0095]

其中,t1,v,n为决策变量,e(tc)为设备一个生命周期内的平均总费用,e(τ)表示设备一个生命周期的平均时间;所述设备一个生命周期定义为从全新状态开始使用到更换后再次恢复如新。

~e(30)。

[0110]

按照上述蒙特卡洛仿真过程对数值案例进行求解,本发明共选取并进行了84组实验,每组实验重复仿真1000次,部分结果如图6所示,可得最优的视情维修方案为t1=8,v=0.9,n=6,所对应的最小平均费用率为minetc(t1,v,n)=195.886元/h。即在服从加速退化过程设备的第一个维修周期内的检测间隔为t1=8h,后续每个维修周期内的检测间隔是相邻上一个维修周期内检测间隔的0.9倍,当设备未发生退化故障,则设备在第6次达到预防性维护的退化区域[ξ,l)时,直接进行预防性更换后恢复如新,所需的平均费用率为195.886元每小时,其结果优于固定检测间隔期的视情维修方式。

[0111]

本发明通过对所有可行解的离散取值进行相互比较,获得在无限时间内的平均费用率最低,最终获得在考虑不完美预防性维护效果条件下且考虑设备退化对产品质量影响的设备视情维修策略优化方案。

[0112]

以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1