一种低成本车载触摸屏的制作方法

1.本实用新型涉及一种显示技术领域,更具体地说,涉及一种低成本车载触摸屏。

背景技术:

2.传统的低成本车载触摸屏通过在整块屏幕上设置触摸构建以实现整块屏幕的触摸功能,但是对于一些低端车型的低成本车载触摸屏,客户只需要部分触摸点击功能和方向选择功能即可,全屏触摸对于这些客户来说成本太高,无法满足其成本要求。

技术实现要素:

3.本实用新型所要解决的技术问题是提供了一种低成本车载触摸屏,当用户触摸到第一功能图案区或者第二功能图案区时,第一功能图案区和第二功能图案区可以是一些功能目录logo,第一fpc触摸按键或第二fpc触摸按键即可感应到,从而实现功能目录logo的点击选择,当用户控制第一多功能旋转按钮或第二多功能旋转按钮即可实现方向选择功能,相对于全屏触摸低成本车载触摸屏来说,本实用新型提供的低成本车载触摸屏可大幅降低设计和生产制造成本,满足一些低端车型的成本要求,提高产品竞争力。

4.本实用新型所要解决的技术问题通过以下技术方案予以实现:

5.为解决上述技术问题,本实用新型提供了一种低成本车载触摸屏,其包括盖板,所述盖板上表面的两侧分别设置有第一功能图案区和第二功能图案区,所述盖板的上表面分别于所述第一功能图案区和第二功能图案区的一侧设置有第一开孔和第二开孔,所述盖板的下表面对应于所述第一功能图案区处设置有第一fpc触摸按键,所述盖板的下表面对应于所述第二功能图案区处设置有第二fpc触摸按键,所述第一开孔处设置有第一多功能旋转按钮,所述第二开孔处设置有第二多功能旋转按钮。

6.进一步地,所述盖板下方设置有tft模组和承载所述tft模组的铁架,所述tft模组包括依次叠加设置的下偏光片、阵列基板、彩膜基板和上偏光片,彩膜基板和阵列基板相互错开放置而形成有台阶。铁架上设有至少两个卡扣,所述卡扣扣住所述台阶。

7.进一步地,所述第一fpc触摸按键包括本体和与所述本体连接的连接部,所述连接部的两侧设有两个相互错开设置的补强板,所述连接部远离所述本体的一端设有金手指。

8.进一步地,两个所述补强板的宽度不一。

9.进一步地,所述补强板的外表面设有菱形滚花。

10.进一步地,所述tft模组下还设有垫片。

11.进一步地,所述垫片为泡棉或海绵胶。

12.进一步地,所述垫片的上表面涂布有弱粘性胶水,所述垫片的下表面涂布有强粘性胶水,所述tft模组与所述垫片的上表面贴合,背光模组与所述垫片的下表面贴合。

13.进一步地,所述垫片的下表面还设有pet层,所述强粘性胶水设于所述pet层的下表面。

14.进一步地,所述强粘性胶水与所述弱粘性胶水的初粘力比值为2:1至50:1。

15.本实用新型具有如下有益效果:

16.当用户触摸到第一功能图案区或者第二功能图案区时,第一功能图案区和第二功能图案区可以是一些功能目录logo,第一fpc触摸按键或第二fpc触摸按键即可感应到,从而实现功能目录logo的点击选择,当用户控制第一多功能旋转按钮或第二多功能旋转按钮即可实现方向选择功能,相对于全屏触摸低成本车载触摸屏来说,本实用新型提供的低成本车载触摸屏可大幅降低设计和生产制造成本,满足一些低端车型的成本要求,提高产品竞争力。

附图说明

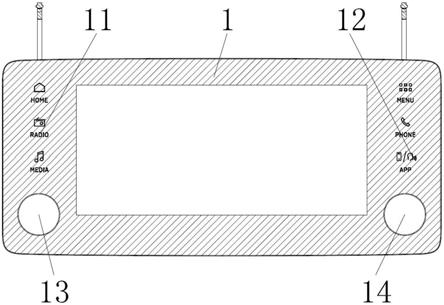

17.图1为本实用新型提供的一种低成本车载触摸屏的结构示意图。

18.图2为图1的后视图。

19.图3为图2中第一fpc触摸按键的改进结构示意图。

20.图4为本实用新型提供的另一种低成本车载触摸屏的结构示意图。

21.图5为图4中垫片的改进结构示意图。

具体实施方式

22.下面结合实施例对本实用新型进行详细的说明,实施例仅是本实用新型的优选实施方式,不是对本实用新型的限定。

23.请参阅图1和图2,为本实用新型提供的一种低成本车载触摸屏,其包括盖板1,所述盖板1上表面的两侧分别设置有第一功能图案区11和第二功能图案区12,第一功能图案区11和第二功能图案区12分别设置有多个功能图案,所述盖板1的上表面分别于所述第一功能图案区11和第二功能图案区12的一侧设置有第一开孔13和第二开孔14,所述盖板1的下表面对应于所述第一功能图案区11处设置有第一fpc触摸按键2,所述盖板1的下表面对应于所述第二功能图案区12处设置有第二fpc触摸按键3,所述第一开孔13处设置有第一多功能旋转按钮,所述第二开孔14处设置有第二多功能旋转按钮。当用户触摸到第一功能图案区11或者第二功能图案区12时,第一功能图案区11和第二功能图案区12可以是一些功能目录logo,第一fpc触摸按键2或第二fpc触摸按键3即可感应到,从而实现功能目录logo的点击选择,当用户控制第一多功能旋转按钮或第二多功能旋转按钮即可实现方向选择功能,相对于全屏触摸低成本车载触摸屏来说,本实用新型提供的低成本车载触摸屏可大幅降低设计和生产制造成本,满足一些低端车型的成本要求,提高产品竞争力。

24.请参阅图1至图3,进一步地,所述第一fpc触摸按键2包括本体21、与所述本体21连接的连接部22和与所述连接部22连接的金手指23,所述连接部22的两侧的外表面设有两个相互错开设置的补强板24。传统的第一fpc触摸按键2设计中,通常不设有补强板24或将补强板24设于同一位置且补强板24的宽度相同,导致拔出第一fpc触摸按键2时,所施加的压力集中在同一条直线上,导致第一fpc触摸按键2线路微断。本实用新型提供的第一fpc触摸按键2由于两个补强板24分别位于连接部22的两侧且相互错开设置,当拔出第一fpc触摸按键2时,两侧补强板24给第一fpc触摸按键2的压力并不在同一条线段上,弯折时应力也不会集中在同一条直线上,由此避免应力集中,金手指23处的线路容易微断的问题,提高产品良率。

25.进一步地,本实用新型中所指的两个相互错开设置的补强板24可以是分别设于两个不同位置;也可以是中心点位置相同,但两个补强板24的宽度不同,其只要使两个补强板24弯折时的应力不集中在同一条直线上即可,其可避免应力集中,金手指23处的线路容易微断的问题,提高产品良率。本实施例中,补强板24包括第一补强板和第二补强板,每个补强板24的宽度各不相同,其中心点处于同一水平线上,以使补强板24的边缘处相互错开,而不集中在同一条直线上。

26.进一步地,所述补强板24的材料为fr4、pi或不锈钢,在其他实施例中,如果第一fpc触摸按键2的发热量较大,也可以采用散热效果更佳的散热材料,如铝箔补强板24。

27.进一步地,所述补强板24的外表面设有菱形滚花,以使拔出第一fpc触摸按键2时可更容易拔出,降低第一fpc触摸按键2线路断裂的风险。

28.请参阅图1至图4,进一步地,所述盖板1下方设置有tft模组和承载所述tft模组的铁架4,所述tft模组包括依次叠加设置的下偏光片5、阵列基板6、彩膜基板7和上偏光片8,彩膜基板7和阵列基板6相互错开放置而形成有台阶。铁架4上设有至少两个卡扣41,所述卡扣41扣住所述台阶,以防止背光模组与tft模组分离。本实施例采用左右两两相互对称的四个卡扣41,但不限于此,在其他实施例中,也可以只采用两个卡扣41,但其稳定性不如本实施例的四个卡扣41。其中彩膜基板7在阵列基板6的上方,卡扣41扣住的台阶为阵列基板6的上表面与彩膜基板7错开的位置。阵列基板6包括线路区和非线路区,本实施例卡扣41扣住的位置优选为非线路区,以防止影响阵列基板6的电路。本实用新型所提供的液晶显示模组,其结构简单,工艺成熟,成本低廉,可使tft模组牢固地固定在铁架4上,装配时只需将tft模组按下即可,不费时不费力,装配效率高,可有效提高生产效率。

29.进一步地,tft模组下还设有垫片9,垫片9可选用泡棉或海绵胶,本实施例优选为泡棉,泡棉不但可以起到tft模组与背光模组之间的防尘作用,还可以保证在tft模组装配过程中起到缓冲作用。在其他实施例中也可以使用海绵胶,其不但可以起到上述作用,还可以将背光模组和tft模组更牢固的粘贴起来,进一步防止背光模组与tft模组分离。更优地,垫片9的厚度δ≥0.3mm,以保证tft模组起到缓冲作用的同时,垫片9有足够的厚度可以弹性变形,弹性变形所产生的弹力能对tft模组施加一定的压力,以保证tft模组能被卡扣41更牢固的卡住,垫片9的厚度δ过小时则弹力小,无法对tft模组产生足够的压力,容易脱落。

30.请参阅图1至图5,进一步地,所述垫片9的上表面涂布有弱粘性胶水91,所述垫片9的下表面涂布有强粘性胶水92,所述tft模组与所述垫片9的上表面贴合,背光模组与所述垫片9的下表面贴合,垫片9不仅可以起到缓冲和防尘的作用,还由于垫片9的上表面涂布有弱粘性胶水91,其可以防止垫片9的上表面对tft模组中的下偏光片5造成拉扯避免mura,进而防止下偏光片5变形;同时垫片9层数较少,其可以防止垫片9脱落,进而防止tft模组脱落。

31.进一步地,所述垫片9的下表面还设有pet层93,所述强粘性胶水92设于所述pet层93的下表面,垫片9的下表面还设有pet层93,强粘性胶水92设于pet层93的下表面,由于设有pet层93作为识别,可以起到防呆的作用。

32.进一步地,所述强粘性胶水92与所述弱粘性胶水91的初粘力比值为2:1至50:1,其通过控制胶水粘力来防止垫片9的上表面对tft模组中的下偏光片5造成拉扯避免mura,进而防止下偏光片5变形。

33.以上实施例仅表达了本实用新型的实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制,但凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1