一种高速线材轧辊的数字化设计方法与流程

1.本发明涉及冶金工业生产设备技术领域,具体为一种高速线材轧辊的数字化设计方法。

背景技术:

2.棒线材广泛应用于各类工业生产和建筑行业中。经过多年的发展,高速线材的轧制速度已经从早期的40-50米每秒提高到了现在超过120米每秒。中国作为目前世界上线材产量最大的国家,每年线材产能超过8000万吨,且拥有超过世界上一半的轧机数量。由于我国在高速线材轧机方面的研究起步较晚,目前仍有大部分高速线材轧机都需要从国外进口,这导致相应材料的采购和生产成本较高。

3.随着轴承钢、弹簧钢、钢帘线等高端线材、特种线材生产比重的逐步提升,对高速线材轧机的轧辊刚度和强度提出了更高的要求。轧辊作为阶梯状的轴系零件,其辊颈和辊身的直径差较大,根据圆形截面零件的弯曲应力公式可知,其弯曲应力不仅与弯矩的大小呈线性关系,还会随着零件的直径的增大而逐渐减小。

4.根据设计经验,轧辊的最大弯曲应力通常会出现在辊颈和辊身的交接处。通过增大辊颈直径可以降低最大弯曲应力、提高轧辊强度,但同时会导致轧辊轴承、轴承座、牌坊等零部件的尺寸同步增加,使得设备重量增加、设备布置不紧凑。

5.为了避免高速线材轧机轧辊在轧制时出现辊颈断裂事故,同时保证高速线材生产线的紧凑性,在轧辊的设计之初需要保证各部分的安全系数达标,以满足连续稳定生产的要求。

技术实现要素:

6.本发明的目的在于提供一种高速线材轧辊的数字化设计方法,能够在不增加设备重量、保证生产线紧凑性的前提下通过数字化设计方法保证轧辊的强度满足连续稳定生产的要求,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种高速线材轧辊的数字化设计方法,包括以下步骤:

9.s1:初始赋值:通过初始圆角推算出满足强度要求的辊脖直径;

10.s2:结果判定:根据辊脖直径与辊身直径的比值判断所得辊脖直径是否满足紧凑化的要求;

11.s3:迭代计算:对过度圆角调整后迭代计算出轧辊的力学性能满足高速轧制的需求。

12.更进一步地,所述轧辊为辊身开槽带孔型的轧辊,轧辊轴承位于轧辊的两端直径为d的辊脖处,其中,开槽辊身从左至右按照等间距依次排列三个不同直径的孔型。

13.更进一步地,所述轧件位于操作侧孔槽时,轧辊轴承处的支反力满足方程为:

[0014][0015]

其中,f1为传动侧轴承座的支反力,f2为操作侧轴承座的支反力,l为辊身长度,la为辊脖宽度,lb为孔槽间距、r为轴肩倒角,p为轧制力。

[0016]

更进一步地,所述轧件位于中间孔槽时,轧辊轴承处的支反力满足方程为:

[0017][0018]

更进一步地,所述轧件位于传动侧孔槽时,轧辊轴承处的支反力满足方程为:

[0019][0020]

更进一步地,所述轧辊的危险断面位于辊脖与辊身交界处。

[0021]

更进一步地,所述轧辊材质为铸钢材质时,合成应力为:

[0022][0023]

更进一步地,所述轧辊材质为铸铁轧辊时,合成应力为:

[0024][0025]

其中,灰口铸铁μ'=0.25,球磨铸铁μ'=0.30。

[0026]

更进一步地,所述轧辊的辊脖直径满足下列方程:

[0027][0028]

式中,d为轧辊的辊脖直径,σb为轧辊的抗拉强度,n为轧辊安全系数,mf为危险断面的弯矩,me为轧制力矩。

[0029]

与现有技术相比,本发明的有益效果是:

[0030]

本发明提供的一种高速线材轧辊的数字化设计方法,通过初始圆角推算出满足强度要求的辊脖直径,并根据辊脖直径与辊身直径的比值判断所得辊脖直径是否满足紧凑化的要求,从而对过度圆角调整后迭代计算,其通过初始赋值、结果判定、迭代计算等几个步骤,优化了高速线材轧机的轧辊设计方法,实现了在不增加辊脖直径的前提下,保证了轧辊的力学性能满足高速轧制的需求,实现了在不增加设备重量、保证生产线紧凑性的同时,保证轧辊的强度满足连续稳定生产的要求。

附图说明

[0031]

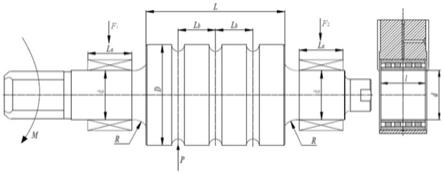

图1为本发明轧件位于传动侧孔型时轧辊受力示意图;

[0032]

图2为本发明轧件位于中间孔型时轧辊受力示意图;

[0033]

图3为本发明轧件位于操作侧孔型时轧辊受力示意图;

[0034]

图4为本发明轧辊数字化设计的流程图;

[0035]

图5为本发明轧辊数字化设计工具箱-轧辊设计界面图;

[0036]

图6为本发明轧辊数字化设计工具箱-轧辊校核界面图。

具体实施方式

[0037]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0038]

请参阅图1-4,本发明实施例中:一种高速线材轧辊的数字化设计方法,包括以下步骤:

[0039]

步骤一:初始赋值:通过初始圆角推算出满足强度要求的辊脖直径;

[0040]

步骤二:结果判定:根据辊脖直径与辊身直径的比值判断所得辊脖直径是否满足紧凑化的要求;

[0041]

步骤三:迭代计算:通过对过度圆角调整后迭代计算出轧辊的力学性能满足高速轧制的需求。

[0042]

其中,轧辊为辊身开槽带孔型的轧辊,轧辊轴承位于轧辊的两端直径为d的辊脖处,其中,开槽辊身从左至右按照等间距依次排列三个不同直径的孔型。

[0043]

在轧件位于操作侧孔槽时,轧辊轴承处的支反力满足方程为:

[0044][0045]

其中,f1为传动侧轴承座的支反力,f2为操作侧轴承座的支反力,l为辊身长度,la为辊脖宽度,lb为孔槽间距、r为轴肩倒角,p为轧制力。

[0046]

在轧件位于中间孔槽时,轧辊轴承处的支反力满足方程为:

[0047][0048]

在轧件位于传动侧孔槽时,轧辊轴承处的支反力满足方程为:

[0049][0050]

在上述实施例中,轧辊的危险断面位于辊脖与辊身交界处。

[0051]

当轧辊材质为铸钢材质时,合成应力为:

[0052][0053]

当轧辊材质为铸铁轧辊时,合成应力为:

[0054][0055]

其中,灰口铸铁μ'=0.25,球磨铸铁μ'=0.30。

[0056]

本发明实施例中轧辊的辊脖直径满足下列方程:

[0057][0058]

式中,d为轧辊的辊脖直径,σb为轧辊的抗拉强度,n为轧辊安全系数,mf为危险断面的弯矩,me为轧制力矩。

[0059]

综上所述:本发明通过初始圆角推算出满足强度要求的辊脖直径,并根据辊脖直径与辊身直径的比值判断所得辊脖直径是否满足紧凑化的要求,从而对过度圆角调整后迭代计算,其通过初始赋值、结果判定、迭代计算等几个步骤,优化了高速线材轧机的轧辊设计方法,实现了在不增加辊脖直径的前提下,保证了轧辊的力学性能满足高速轧制的需求,实现了在不增加设备重量、保证生产线紧凑性的同时,保证轧辊的强度满足连续稳定生产的要求。

[0060]

为了进一步更好的解释说明本发明实施例,还提供如下具体的案例:

[0061]

请参阅图5为轧辊数字化设计工具箱中的轧辊设计模块;其轧制工艺参数为:轧制力p=2800kn、轧制力矩m=250kn

·

m,孔槽间距lb=205mm;轧辊相关尺寸:辊身长度l=760mm,辊身直径d=550mm,辊脖长度la=210mm。采用铸钢轧辊,其抗拉强度σb=550mpa。根据本发明数字化的迭代计算,最终计算出辊脖直径d=267mm,辊脖/辊身过渡圆角r=36mm。

[0062]

请参阅图6为轧辊数字化设计工具箱中的轧辊校核模块;其轧制工艺参数为:轧制力p=3200kn、轧制力矩m=250kn

·

m,孔槽间距lb=175mm;设计好的轧辊尺为:辊身长度l=760mm,辊身直径d=550mm,辊脖长度la=210mm,辊脖直径d=280mm,过渡圆角r=35mm。采用铸钢轧辊,其抗拉强度σb=550mpa。经校核计算得到危险断面处的应力为σ

max

=169.043mpa,对应的安全系数n=3.2536,轧辊的安全系数n>3,保证了轧辊的强度能满足连续稳定生产的要求。

[0063]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1