一种大扁平比胎侧二维刚度建模及轮胎变形特性分析方法

1.本发明涉及车辆工程技术领域,特别涉及一种大扁平比胎侧二维刚度建模及轮胎变形特性分析方法。

背景技术:

2.轮胎作为特种车辆行驶中与地面接触的唯一元件,将绝大多数作用力传递至整车,同时还缓解由于路面不平度引起的冲击与振动,因此轮胎的特性影响整车的动力性、平顺性、制动性和操纵稳定性等性能指标,因此,准确的轮胎动力学模型变得关键,尤其是基于结构柔性的轮胎动力学模型,作为轮胎结构模型的典型代表,柔性胎体轮胎模型将轮胎简化成弹性基础上的柔性胎体,弹性基础沿圆周径向和切向分布,模拟胎侧-胎体间作用力和充气预紧效应。如何准确描述胎体、胎侧柔性结构振动引起的路面-轮辋振动传递特性一直是轮胎动力学研究中的重点和难点。国内外学者研究了不同的胎体柔性化建模方法,提出了从一维到三维的柔性胎体模型,包括基于弹性基础的弦模型、梁模型、平板模型、环模型、壳模型和分布质量模型等;

3.胎侧作为胎体和轮辋的连接和传力部件,其力学特征和振动特性影响胎体与轮辋间的传递特性。国内外学者也提出了一维到三维胎侧刚度模型。zhouf.[建立了胎侧一维径向刚度的力学特性模型;liuz.h.结合一维径向胎侧刚度模型,考虑胎侧惯性质量和分段刚度,建立了基于离散弹性基础的大扁平比重载轮胎柔性梁模型,此外,在此模型基础上,考虑胎侧单元间的弯曲刚度,建立了基于弹性连续基础的轮胎模型,用以研究柔性胎体与连续基础的轮胎模型,用以研究柔性胎体与连续胎侧曲梁的耦合振动问题。pacejia首次引入具有径向和切向刚度的弹簧来表征胎侧二维刚度特性,建立了二维弹性基础的柔性环轮胎模型,探究了轮胎的振动特性;gong基于径向和切向弹簧建立了基于弹性基础的环模型,研究了不同胎侧刚度和充气压力对轮胎振动特性的影响规律;liuz.h.建立了考虑胎侧弯曲刚度的基于弹性连续基础的二维胎侧刚度模型,研究了胎体环与连续胎侧环的耦合振动特性。nogas.将胎侧刚度由二维拓展至三维,在径向和切向弹簧的基础上,考虑了轮胎面外横向刚度,建立了考虑三维胎侧刚度特性的圆环振动模型。

[0004]

现有技术以基于弹性基础的欧拉梁模型为基础,分别从大扁平比胎侧曲梁的径向刚度建模、基于解析弹性基础的轮胎动力学建模两方面开展研究。但重载轮胎胎体作为典型的圆环结构,胎体点的径向变形和切向变形间存在耦合关系。因此,需考虑胎体圆环的径向变形与切向变形之间的耦合关系,建立基于解析弹性基础的柔性环二维轮胎低频动力学模型,建立径向和切向二维胎侧刚度的解析式。将轮胎-轮辋系统等效为由二维弹簧、柔性圆环和圆盘组成的系统,径向和切向弹簧将柔性圆环和圆盘相连,如附图1所示。其中圆盘模拟轮辋质量,柔性环表征带束及与胎冠相连的胎体,二维线性弹簧表征胎侧及充气效应。

[0005]

传统的采用线性定刚度的胎侧模型,无法解决轮胎在接地过程中变形所导致的刚度变化。因此,本发明考虑了胎体圆环的径向变形与切向变形之间的耦合关系,提出并建立了胎侧径向和切向解析刚度模型,结合胎体柔性圆环模型,在解决轮胎接地特性求解过程

中,实时迭代计算胎侧由于变形导致的刚度变化,实现轮胎接地高精度求解。

技术实现要素:

[0006]

针对上述存在的问题,本发明提出了一种大扁平比胎侧二维刚度建模及轮胎变形特性分析方法,建立了轮胎低频动力学模型以及径向和切向二维胎侧刚度的解析式,利用接地弹簧进行接地求解,在接地迭代求解过程中利用胎侧解析模型,实时更新胎侧刚度值。

[0007]

为了实现上述目的,本发明所采用的技术方案如下:

[0008]

一种大扁平比胎侧二维刚度建模及轮胎变形特性分析方法,其特征在于,包括以下步骤:

[0009]

步骤1:基于考虑轮胎旋转效应的基于弹性基础的柔性环完备轮胎模型,得到基于“胎体不可伸长假设”下的轮胎动力学模型简化形式,基于该简化形式建立了基于解析弹性基础的柔性环二维轮胎低频动力学模型;

[0010]

步骤2:基于欧拉梁弯曲变形理论,考虑胎侧曲梁沿径向的充气预紧力,建立轮胎二维胎侧刚度解析模型;

[0011]

步骤3:基于所述柔性环二维轮胎低频动力学模型,利用不同充气压力下的胎侧切向刚度反求胎侧切向弯曲刚度;

[0012]

步骤4:接地区引入接地弹簧,对步骤1构建的柔性环轮胎模型的接地特性进行分析,得到了轮胎不同压平量对应的径向和切向接地印记力;

[0013]

步骤5:通过轮胎刚度实验验证了步骤3-4所得到的胎侧切向弯曲刚度和接地特性。

[0014]

进一步地,步骤1的具体操作步骤为:

[0015]

步骤11:建立考虑轮胎旋转效应的基于弹性基础的柔性环完备轮胎模型:

[0016]

[0017]

且且

[0018]

其中,e为胎体圆环梁截面模量,i为胎体圆环梁截面惯量,w为胎体圆环径向变形,v为胎体圆环切向变形,θ为胎体圆环相对于轮毂圆盘转角,x为轮毂圆盘在x方向上位移,y为轮毂圆盘在y方向上位移,kw为径向弹簧刚度,kv切向弹簧刚度,p0为额定气压,ρ为圆环梁等效密度,ω为圆盘转动角速度,qw为径向分布载荷,qv为切向分布载荷,iw为圆盘转动惯量,γ为圆盘转角,t0表示轮胎胎体预紧力,且

[0019]

步骤12:基于“胎体不可伸长假设”,得到式(13)的简化形式:

[0020][0021]

步骤13:基于步骤12得到的简化形式,再假设轮胎轮辋固定支撑,不旋转,得到式(13)的新简化形式:

[0022][0023]

步骤14:将带入式(19)中,得到:

[0024][0025]

则,基于“胎体不可伸长假设”的轮胎模态共振频率为:

[0026][0027]

其中,

±

符号表明轮胎在每一阶模态阶数处存在两个共振频率,互为相反数。

[0028]

进一步地,步骤2的具体步骤为:

[0029]

步骤21:将胎侧曲梁的弦预紧效应和结构变形效应考虑在内依据式(1)建立重载轮胎径向胎侧刚度解析式:

[0030][0031]

其中,θ为胎侧曲梁弧度夹角的一半、es为胎侧曲梁沿径向的弹性模量、hs为胎侧截

面厚度、λ为胎侧曲梁泊松比,p0为充气压力,ls为胎侧曲梁的长度;

[0032]

步骤22:基于欧拉梁弯曲变形理论,并考虑胎侧曲梁沿径向的充气预紧力,得到胎侧曲梁的切向动力学模型

[0033][0034]

其中,u

tt

为上胎侧曲梁端点在切向力f

tt

作用下产生的位移;e

tit

为胎侧曲梁切向弯曲刚度;

[0035]

步骤23:忽略胎侧曲梁沿径向的分布惯性力,将式(2)简化为:

[0036][0037]

其中,

[0038]

式(4)的通解为:

[0039]utt

(θ)=c1e

βθ

+c2e-βθ

+c3e

iβθ

+c4e-iβθ

ꢀꢀꢀ

(5)

[0040]

其中,c1,c2,c3和c4为常数系数,与边界条件相关;

[0041]

则式(5)可转化为:

[0042]utt

(θ)=c1cosβθ+c2sinβθ+c3coshβθ+c4sinhβθ

ꢀꢀꢀ

(6)

[0043]

其相关变量则转化为:

[0044][0045]

步骤24:假设胎侧曲梁与周向连续梁的交点为固定状态,则式(7)需满足以下方程式:

[0046][0047]

步骤25:求解式(8),得到:

[0048][0049]

则,在切向力f

tt

作用下,胎侧曲梁端点产生的位移u

tt

为:

[0050]utt

(θ)=c3(coshβθ

c-cosβθc)+c4(sinhβθ

c-sinβθc)

ꢀꢀꢀ

(10)

[0051]

式(10)中:

[0052][0053][0054]

则胎侧曲梁的切向刚度解析式为:

[0055][0056]

其中,同时,rs=ls/θc,且b

t

=1,则

[0057][0058]

进一步地,步骤3的具体步骤为:

[0059]

步骤31:在仅考虑式(21)为+的形式下,将式(20)转化为:

[0060][0061]

步骤32:利用式(22)对不同充气压力下的胎侧切向刚度进行辨识;

[0062]

步骤33:采用式(19)的轮胎动力学模型,基于式(21)利用不同充气压力下的胎侧切向刚度反求出式(11)中的胎侧切向弯曲刚度e

tit

。

[0063]

进一步地,步骤4的具体步骤为:

[0064]

步骤41:定义由非接地区进入接地区的点为前接地点,由接地区离开非接地区的点为后接地点,前接地点与后接地点与y轴的夹角分别为φf和φr,接地区域内任一点与y轴的夹角为φ,且φf≤φ≤φr;

[0065]

步骤42:在接地区引入接地弹簧,接地范围为[-a~a],接地长度为2a,在接地区域内接地压力分布为q(φ);

[0066]

步骤43:根据接地弹簧的变形计算得出接地区的接地印记力,为:

[0067]

q(φ)=k2·wtread

(φ)

[0068]

=k2·

[w(φ)+d

0-(r+h)(1-cosφ)]

[0069]

(24)

[0070]

其中,k2表示接地区的接地弹簧刚度;

[0071]

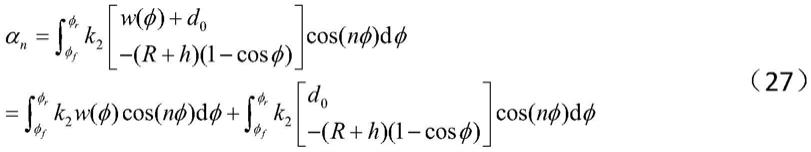

步骤44:轮胎滚动过程中,轮胎-路面间的作用力沿轮胎接地区域而分布,考虑轮胎的任一点的变形应将沿轮胎接地区域内的印记,则任一点φ的变形表示为:

[0072][0073]

式(25)化简为:

[0074][0075]

其中,

[0076][0077]

表示角度;

[0078]

步骤45:基于式(26)得到柔性胎体已知接地角φf和φr条件下的接地状态求解方程式:

[0079][0080]

式中,α={α1,α2,

…

,αn},β={β1,β2,

…

,βn};a、b、c和d矩阵为n

×

n阶矩阵,e和f矩阵为n

×

1阶矩阵,且均为轮胎的接地角φf和φr的函数;

[0081]

步骤44:通过式(29)计算轮胎不同压平量对应的径向和切向接地印记力。

[0082]

进一步地,步骤44的具体操作步骤为:

[0083]

步骤441:估算轮胎的接地后角,由于稳态条件下,接地前角和接地后角互为相反数,则可计算出接地后角所对应的变形系数α和β,求出前后接地角处的胎体变形;

[0084]

步骤442:求解出前后接地角处的接地印记力,根据接地角处接地印记力的征服,确定接地角的取值范围;

[0085]

步骤443:以接地角处接地印记力为0作为判断条件,采用二分法,求解柔性胎体的接地角,确定给定压平量d0或加载力fz条件下的柔性胎体变形系数α和β;

[0086]

步骤444:将得到的变形系数α和β代入式(29)即可求解出前后接地角处的接地印记力。

[0087]

本发明的有益效果是:

[0088]

本发明提出了一种大扁平比胎侧二维刚度建模及轮胎变形特性分析方法,其以基于非线性弹性基础的柔性环模型为基础,开展了重载轮胎的接地建模研究,分析了轮胎的刚度特性,首先建立了考虑轮胎旋转效应的基于弹性基础的柔性环完备轮胎模型,并给出了基于不同假设条件下的简化形式;其次,基于充气预紧力作用下的梁变形理论,建立了重载轮胎二维胎侧刚度解析模型,并对重载轮胎不同充气压力的模态特征进行预测;最后接地区引入接地弹簧,利用力平衡条件,对柔性环轮胎模型的接地特性进行分析,给出了轮胎不同压平量对应的径向和切向接地印记力,并开展轮胎刚度实验研究。通过仿真实验表明,基于非线性弹性基础的柔性环轮胎模型在能够准确表征轮胎的接地印记、刚度特性和滚动非对称特性,解析与实验结果拟合较好。从而解决传统方法采用定刚度胎侧模型,在轮胎接地特性求解过程中,由于胎侧变形导致的刚度变化,以至于接地特性求解不准确的问题。

附图说明

[0089]

图1为基于弹性基础的柔性环轮胎模型;

[0090]

图2为重载轮胎沿圆周方向分布的胎侧单元示意图;

[0091]

图3为胎侧曲梁切向受力分析图;

[0092]

图4(a)-(b)分别为轮胎振动模态测试原理以及基于最小二乘复指数法对不同充气压力;

[0093]

图5为不同充气压力下胎侧曲梁解析刚度;

[0094]

图6(a)-(e)为不同充气压力下轮胎低频环模态预测结果;

[0095]

图7为轮胎柔性胎体接地变形几何示意图;

[0096]

图8为轮胎胎体与接地弹簧变形关系示意图;

[0097]

图9(a)-(b)分别为基于线性弹性基础的柔性环接地分析和基于非线性弹性基础的柔性环接地分析的流程图;

[0098]

图10(a)-(f)为不同压平量下的轮胎接地印记力;

[0099]

图11为实施例中搭建的重载轮胎力学振动实验系统;

[0100]

图12为不同加载力的重载轮胎接地印记图;

[0101]

图13(a)-(c)为重载轮胎刚度特性仿真与实验对比结果(标准充气压力)

[0102]

图14为重载轮胎不同充气压力刚度特性仿真与实验对比结果。

具体实施方式

[0103]

为了使本领域的普通技术人员能更好的理解本发明的技术方案,下面结合附图和实施例对本发明的技术方案做进一步的描述。

[0104]

1、大扁平比胎侧曲梁二维解析刚度

[0105]

大扁平比胎侧曲梁作为重载轮胎的典型结构特点,其连接柔性胎体与轮辋结构,分别在径向和切向具有传递力和位移的作用,其二维力学特性影响轮胎的振动特性,本发明对大扁平比胎侧曲梁的径向和切向力学特性开展研究,在专利号为202010621194.2的现有技术《一种基于解析胎侧刚度的重载轮胎建模方法》中已建立了维轮胎模型中的胎侧径向解析刚度。参照式(1),将胎侧曲梁的弦预紧效应和结构变形效应考虑在内,建立重载轮胎径向胎侧刚度解析式,为:

[0106][0107]

其中,θ为胎侧曲梁弧度夹角的一半、es为胎侧曲梁沿径向的弹性模量、hs为胎侧截面厚度、λ为胎侧曲梁泊松比,p0为充气压力,ls为胎侧曲梁的长度;

[0108]

附图2为沿圆周径向分布的胎侧单元示意图,为实现对胎侧曲梁刚度的分析,假定胎侧曲梁分别受切向作用力f

tt

作用。

[0109]

基于欧拉梁弯曲变形理论,同时考虑胎侧曲梁沿径向的充气预紧力,进行受力分析,如图3所示,参见含预紧效应的欧拉梁建模方法,则胎侧曲梁的切向动力学模型如式(2)所示。

[0110][0111]

其中,u

tt

为上胎侧曲梁端点在切向力f

tt

作用下产生的位移;e

tit

为胎侧曲梁切向弯曲刚度;

[0112]

忽略胎侧曲梁沿径向的分布惯性力影响,因此在进行胎侧切向刚度分析时,则式(2)简化为:

[0113][0114]

式(3)为4阶偏微分方程,需至少4个边界条件才可实现对方程式的求解,通过对端

点变形u

tt

的求解,可知与变形相关的参数包括:u

tt

、和

[0115]

则方程式(3)可化简为:

[0116][0117]

其中,

[0118]

式(4)的通解为:

[0119]utt

(θ)=c1e

βθ

+c2e-βθ

+c3e

iβθ

+c4e-iβθ

ꢀꢀꢀ

(5)

[0120]

其中,c1,c2,c3和c4为常数系数,与边界条件相关。

[0121]

式(5)转化为:

[0122]utt

(θ)=c1cosβθ+c2sinβθ+c3coshβθ+c4sinhβθ

ꢀꢀꢀ

(6)

[0123]

则其相关变量则转化为:

[0124][0125]

假定:胎侧曲梁与周向连续梁的交点为固定状态,则以下边界条件需满足:

[0126]

(1)交点处的变形u

tt

(0)和转角均为0;

[0127]

(2)在θ=θ

c (θc=2θ0)端点处,存在与外力f

tt

相平衡的剪切力

[0128]

(3)在θ=θc端点处,转角

[0129]

将式(7)带入边界条件中,则满足以下方程式:

[0130][0131][0132]

通过求解,得到:

[0133][0134]

则,在切向力f

tt

作用下,胎侧曲梁端点产生的位移u

tt

为:

[0135]utt

(θ)=c3(coshβθ

c-cosβθc)+c4(sinhβθ

c-sinβθc)

[0136]

(10)

[0137]

式中:

[0138][0139][0140]

则胎侧曲梁的切向刚度为:

[0141][0142]

其中,无量纲项同时,rs=ls/θc,且b

t

=1,

[0143]

则β转化为:

[0144][0145]

式(11)和式(12)表明:胎侧曲梁的切向刚度与轮胎充气压力、几何和结构参数相

关,可用于分析不同参数对胎侧切向刚度的影响规律。

[0146]

2、基于弹性基础的柔性环轮胎模型及简化形式分析

[0147]

现有技术中已有很多对基于弹性基础的圆环振动特性的研究,如式(13)所示的基于弹性基础的柔性环轮胎模型,式中,为圆环受到充气压力以及转动离心力所产生的预紧力。

[0148][0149]

以胎体圆环为研究对象,可得:

[0150][0151]

其中,e为胎体圆环梁截面模量,i为胎体圆环梁截面惯量,w为胎体圆环径向变形,v为胎体圆环切向变形,θ为胎体圆环相对于轮毂圆盘转角,x为轮毂圆盘在x方向上位移,y为轮毂圆盘在y方向上位移,kw为径向弹簧刚度,kv切向弹簧刚度,p0为额定气压,ρ为圆环梁等效密度,ω为圆盘转动角速度,qw为径向分布载荷,qv为切向分布载荷,iw为圆盘转动惯量,γ为圆盘转角,且

[0152]

则,充气压力和转动效应产生胎体初始应力为:

[0153][0154]

式(13)为完备的轮胎模型,包括胎体圆环径向、切向振动与轮辋圆盘垂向、水平和旋转方向振动方程,并将轮辋自由度和旋转效应考虑在内,在进行轮胎振动特性分析时,可进行不同约束情况的简化。

[0155]

a.简化形式1

[0156]

子午胎胎体由钢丝、橡胶等复合材料组成,且钢丝沿轮胎的子午线方向,其周向拉

伸刚度较大,且在400hz频率范围内,gl073子午胎的模态振型均为胎体面内弯曲振型,而与胎体拉伸刚度相关的呼吸振型未出现在该频率范围内,验证了“胎体不可伸长假设”的有效性。“胎体不可伸长假设”描述胎体环中性面在变形过程中,其周保持向长度不变的特性,表示为:

[0157]v′

+w=0

ꢀꢀꢀ

(16)

[0158]

将式(16)带入式(13)(a和b),对式(13(a))对求导数,而后与(13(b))相加。则,基于“胎体不可伸长假设”,则基于弹性基础的柔性环轮胎模型(13)转化为:

[0159][0160]

b.简化形式2

[0161]

进一步地,假设轮胎轮辋固定支撑,不旋转,则x

*

=0,y

*

=0和γ=0,且“胎体不可伸长假设”,则,基于简化形式1的模型则转化为:

[0162][0163]

将式(16)带入式(18),则方程转化为:

[0164][0165]

利用基于“胎体不可伸长假设”的力学模型,将带入动力学方程式(19)中,得:

[0166][0167]

则,基于“胎体不可伸长假设”的轮胎模态共振频率为:

[0168][0169]

其中,

±

符号表明轮胎在每一阶模态阶数处存在两个共振频率,互为相反数,这是由于轮胎的对称结构造成的,存在沿圆周方向顺时针和逆时针的两个振型,其中顺时针为+,逆时针为-;本发明仅对单一方向的振型多对应的模态频率进行讨论。

[0170]

基于“胎体不可伸长假设”的轮胎动力学模型中存在未知变量,包括:弯曲刚度ei、胎侧径向刚度kw、胎侧切向刚度kv和胎体密度ρa,其中,弯曲刚度ei、胎侧径向刚度kw和胎体

密度ρa在式(20)-(21)中已确定,因此在仅需对胎侧切向刚度kv进行求解,如表1所示。

[0171]

在仅考虑式(21)为+的形式下,将式(20)整理为:

[0172][0173]

表1 gl073a型重载轮胎几何与结构参数(含已辨识结果)

[0174][0175]

3、大扁平比胎侧刚度参数分析

[0176]

式(11)表征轮胎大扁平比胎侧曲梁的切向解析刚度特性,其中解析式中胎侧切向弯曲刚度e

tit

为未知变量,本发明采用如式(19)所示的基于“胎体不可伸长假设”的轮胎模型,以重载轮胎低频环模态为辨识目标函数,利用不同充气压力下的胎侧切向刚度反求e

tit

。

[0177]

搭建重载轮胎振动模态测试系统,针对重载轮胎不同的充气压力工况,采用移动力锤的方法,依次激励沿圆周方向等分的34个胎体点,获取目标传递函数。分别计算驱动点传递函数和跨点传递函数,并对比分析不同充气压力下的轮胎传递特性。附图4(a)为轮胎振动模态测试原理,图4(b)给出了基于最小二乘复指数法对不同充气压力,包括:0.3、0.4、0.5、0.6、0.7和0.8mpa下的轮胎振动模态频率结果。

[0178]

分析表明:(1)随着充气压力的增大,轮胎的刚度增大,导致轮胎频率共振频率增大;(2)充气压力对轮胎振动特性的影响,体现在两个方面,包括:充气压力引起的胎体梁轴向预紧力和充气压力引起的胎侧径向和切向刚度变化。

[0179]

利用式(22)对不同充气压力下的胎侧切向刚度进行辨识,计算结果如图5所示,同时利用计算的胎侧径向、切向刚度对不同充气压力下的轮胎低频环振动模态进行预测,结果如图6所示,结果表明:(1)胎侧径向刚度近似与充气压力呈线性关系,与胎侧径向刚度结论一致;(2)图6(a)-(e)为不同充气压力下重载轮胎实验模态结果与解析模态结果对比图,对比结果表明:解析模态结果与实验模态结果拟合较好,误差保证在5%以内。

[0180]

4、重载轮胎接地求解及刚度特性分析

[0181]

轮胎与路面间的作用力均产生于接地区,因此开展重载轮胎接地求解研究具有重要实用价值,尤其是针对重载轮胎,其柔性胎体与路面接触变形过程中,大扁平比胎侧曲梁同样产生变形,引起胎侧曲梁的结构变化,导致胎侧曲梁的刚度变化,因此,需要将轮胎变形过程中的胎侧非线性刚度考虑在内,进行重载轮胎接地求解;此外,轮胎的接地特性决定

轮胎的刚度特性,而轮胎的刚度特性作为轮胎选型的重要依据,因此求解轮胎的刚度特性至关重要。

[0182]

(1)轮胎柔性接地理论分析

[0183]

轮胎在承载工况下,会产生在接地区域内的胎体压平量和轮胎接地印迹,定义xoy平面坐标系,将轮胎按照接地情况可分为接地区和非接地区,如图7所示。

[0184]

定义:由非接地区进入接地区的点为前接地点,由接地区离开非接地区的点为后接地点,前接地点与后接地点与y轴的夹角分别为φf和φr,接地区域内任一点与y轴的夹角为φ,其中φf≤φ≤φr。为表征胎体的柔性,在接地区引入接地弹簧,如图7所示,接地范围为[-a~a],则接地长度为2a,在接地区域内接地压力分布为q(φ)。

[0185]

附图8为轮胎胎体变形和接地弹簧变形关系图,在外力加载作用下,轮胎产生垂向d0位移的压平量,其中,轮胎胎体与接地弹簧均产生变形,其轮胎垂向变形存在如下关系:

[0186]wtread

(φ)=w(φ)+d

0-(r+h)(1-cosφ)

ꢀꢀꢀ

(23)

[0187]

其中,w(φ)为接地区内胎体变形,w

tread

(φ)为接地区内接地弹簧变形,h为接地弹簧初始长度,即胎体厚度。则,根据接地弹簧的变形可计算出接地印记力,为:

[0188][0189]

其中,k2表示接地区的接地弹簧刚度;

[0190]

轮胎滚动过程中,轮胎-路面间的作用力沿轮胎接地区域而分布,因此轮胎的任一点的变形应将沿轮胎接地区域内的印记力综合考虑,应对接地区域φf≤φ≤φr内的印记力积分,则,任一点φ的变形可表示为:

[0191][0192]

式(25)化简为:

[0193][0194]

其中,

[0195][0196]

表示角度;

[0197]

将式(23)带入式(26),则αn可转化为:

[0198][0199]

同理,βn可转化为:

[0200][0201]

将式(25)分别带入式(27)和式(28)中的第一项中,可得到关于αi、β

i (i=1,2,

…

,n)的2n

×

2n阶方程组,为:

[0202][0203]

式中,α={α1,α2,

…

,αn},β={β1,β2,

…

,βn};a、b、c和d矩阵为n

×

n阶矩阵,e和f矩阵为n

×

1阶矩阵,且均为轮胎的接地角φf和φr的函数。

[0204]

若已知接地角φf和φr,可实现对α={α1,α2,

…

,αn}和β={β1,β2,

…

,βn}的求解,并带入式(23),进而求解出胎体变形和接地区域内的印记力,同时,接地印记力又影响接地角。因此,需在保证接地印记力合力等于外负载力的条件下,通过迭代求解确定接地角和接地印记力。

[0205]

此外,柔性胎体在接地过程中,大扁平比胎侧曲梁在变形过程中的,其几何结构发生变化,轮胎胎体沿轮胎的径向方向移动w(φ),则,变形后的胎侧弧度夹角为2θ

′

和变形后的胎侧弧度为1/rs′

,存在以下几何关系:

[0206][0207]

若w(φ)已知,则存在两个变量θ

′

和rs′

,可通过非线性方程组求解的方法,实现对变量θ

′

和rs′

的求解。通过将计算出的θ

′

和rs′

,带入方程式(11)中,可实现对变形δl0的胎侧径向解析刚度分析。

[0208]

(2)重载轮胎轮胎接地变形求解分析

[0209]

式(29)给出了柔性胎体已知接地角φf和φr条件下的接地状态求解方程式,但任意时刻下的轮胎滚动过程中,接地角φf和φr为未知参数,因此为计算柔性胎体的接地印记力,需对接地角φf和φr进行估算。柔性胎体在稳态接地过程中,接地角存在关系:φf+φr=0,即接地印记区域关于轮胎圆心在接地区域内投影点对称,因此对于柔性胎体稳态接地特性的求解,仅需求解接地角φf和φr中的任一项,可实现对α={α1,α2,

…

,αn}和β={β1,β2,

…

,βn}的求解,并带入式(25),进而求解出胎体变形和接地区域内的印记力,同时,接地印记力又影响接地角。因此,需在保证接地印记力合力等于外负载力的条件下,通过迭代求解确定接地角和接地印记力,其中轮胎的垂向和水平印记力合力可表示为:

[0210][0211]

图9(a)给出了轮胎稳态接地分析的流程图。首先,估算轮胎的接地后角,由于稳态条件下,接地前角和接地后角互为相反数,则可计算出接地后角所对应的变形系数α和β,代入式(29)求出前后接地角处的胎体变形;代入式(29)可求解出前后接地角处的接地印记力,根据接地角处接地印记力的征服,确定接地角的取值范围;以接地角处接地印记力为0作为判断条件,采用二分法,求解柔性胎体的接地角,确定给定压平量d0或加载力fz条件下的柔性胎体变形系数α和β。

[0212]

此外,柔性胎体与路面接触变形过程中,大扁平比胎侧曲梁由于结构变化,导致胎侧曲梁的刚度变化,图9(b)给出了考虑胎侧非线性刚度的轮胎稳态接地流程图。

[0213]

附图10(a)-(f)为重载轮胎在不同压平量d0条件下的轮胎垂向和水平印记力,通过对不同压平量条件下的轮胎接地印记求解,如附图9(b)所示,可获得压平量和负载力的关系。

[0214]

实施例

[0215]

为进一步验证本方法的有效性,结合轮胎刚度实验特性,对轮胎接地特性进行分析。

[0216]

首先,搭建基于mts液压伺服激振装置的重载轮胎力学振动实验系统,机械部分如图11所示,电控部分为计算机以及rssigedit。该系统主要包括:被测试重载轮胎、轮胎固定工装(用以限定轮胎的垂向自由度,使轮胎沿垂向运动)、mts液压伺服激振装置、位移传感器、力传感器和加速度传感器等。通过工装将重载轮胎连接于平台的龙门架与激振头设备上,mts液压伺服激振为系统的激励源,施加激励静态激励;液压激振端自带位移和力传感器,通过计算机数据采集系统将重载轮胎位移和加载力信号进行采样,实现对轮胎加载力和变形的监测,同时采用墨迹法对重载轮胎的接地印记进行测量,等间隔加载,如图12所示,分别加载1t、2t、3t、4t、5t和6t,将胎体等效为柔性环,忽略胎体横向方向对轮胎接地特性的影响规律,主要针对轮胎接地印记的长度进行分析。

[0217]

附图13给出了轮胎压平量在0~0.1m范围内的压平量与加载力、印记长度和接地角三者间的关系,对比结果表明:

[0218]

(1)在小变形范围内(0~0.02m),基于线性弹性基础的柔性环模型的刚度特性与基于非线性弹性基础的柔性环模型相差不明显,而随着变形的增大,基于非线性弹性基础的柔性环模型刚度低于基于线性弹性基础的柔性环模型,与胎侧曲梁向内变形位移增大,胎侧曲梁径向刚度降低相一致;

[0219]

(2)基于非线性弹性基础的柔性环轮胎模型刚度曲线、压平量-印记长度曲线与实验结果拟合较好,验证了模型的准确性,表明对于大扁平比轮胎进行接地特性分析时需将大扁平比胎侧曲梁的非线性刚度考虑在内。

[0220]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本

发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1