一种基于液-汽冷却系统的锂离子电池组热性能分析方法与流程

1.本发明属于电池冷却技术领域,尤其涉及一种基于液-汽冷却系统的锂离子电池组热性能分析方法。

背景技术:

2.电池冷却系统(battery cooling systems,bcss)将锂离子电池工作温度保持在设定的工作温度以下或工作温度范围以内。锂离子电池内阻是主要热源之一,高温工作导致电池容量衰减、热失控和电解质爆炸。当电池温度降至最佳工作温度范围以内,锂离子电池的内阻会增加。

3.目前,bcs可根据多种标准进行分类,例如工作原理或冷却液相,冷却液与锂离子电池之间是否直接接触等。bcs也可以根据冷却剂的材料不同进行分类,多数文献归纳常用分类方法为基于液体、基于气体和基于相变材料(pcm)。bcss的另一种分类方式是基于功率辅助主动控制系统和基于动力辅助的被动控制系统。基于液体bcs为主动控制系统,基于pcm的bcs系统为被动系统,基于气体bcs可为主动系统,也可以被动系统。

4.基于pcm的bcs利用冷却负载实现冷却(恒温或恒温范围内),与基于液体和基于空气系统相比,pcm实现了更高的封装温度均匀性。但是,基于pcm的bcs存在以下缺点:相变过程中材料体积变化、导热系数变化。

技术实现要素:

5.本发明的目的是克服现有技术中的不足,提供一种基于液-汽冷却系统的锂离子电池组热性能分析方法。

6.这种基于液-汽冷却系统的锂离子电池组热性能分析方法,包括以下步骤:

7.步骤1、冷却系统内,冷却剂供应池的液体冷却剂根据电池组的热量,蒸发成蒸汽或冷却成液体;冷凝壁将蒸汽冷凝为液体,并回收至冷却剂供应池;

8.步骤2、建立一维电化学模型,一维电化学模型包括液相多孔电极、固相多孔电极、固体基质和边界条件;通过一维电化学模型,计算液相多孔电极上的锂离子浓度随时间变化量、表观电流密度、电势、边界条件和电位;计算固相多孔电极上的表观电流密度、电势、边界条件和电位;计算固体基质上的电子电导率、锂离子浓度和锂离子的扩散系数;仿真锂离子电池组内基于液-汽冷却剂的闭环式循环冷却系统的行为和性能;

9.步骤3、建立三维热传导模型,根据能量速率平衡方程来计算锂离子电池体积生热率、径向导热系数、轴向导热系数和比热容;

10.步骤4:建立质量流量模型来描述基于液-汽冷却剂的闭环式循环冷却系统的热性能,质量流量模型包括式(16)表示的冷却剂的质量流量方程、式(17)表示的动量传递方程和式(18)表示的能量流量方程;

11.[0012][0013][0014]

上式中,为流速,p为压强,g为重力常数,ρ为制冷剂密度,c

p

为比热容,t为温度,k为导热系数;

[0015]

步骤5、设置模型参数和运行参数,对基于液-汽冷却系统的锂离子电池组进行热性能分析:设定锂离子电池的导热系数、选用的冷却剂类型、选用的制冷剂类型;验证单体电池间距和液体冷却池和蒸汽冷却池的高度对电池组最高温度的影响。

[0016]

作为优选,步骤1中冷却系统包括:电池组、冷却剂供应池、液体冷却池和蒸汽冷却池、冷凝壁和蒸汽部;电池组具备锂离子电池组微型化结构,电池组中所有电池呈矩形排列,单个电池之间保持2个间隔距离,其中1个间隔距离长度等于圆柱形电池半径;电池组位于液体冷却池和蒸汽冷却池上方,冷却剂供应池连接液体冷却池和蒸汽冷却池,蒸汽部为冷却系统内气体所在空间;冷凝壁为冷却系统的弧形顶部内壁;冷却剂供应池内装有液体冷却剂和蒸汽冷却剂。

[0017]

作为优选,电池组中的电池采用先串联后并联的方式连接。

[0018]

作为优选,电池组选用18650型圆柱形锂离子电池。

[0019]

作为优选,步骤2具体包括如下步骤:

[0020]

步骤2-1、一维电化学模型中液相多孔电极的锂离子浓度随时间变化公式为:

[0021][0022]

上式中,bs为液相多孔电极中锂离子的浓度;t为时间;ε为体积分数;为梯度算子;ds为盐扩散系数;a为界面面积;jn为锂离子孔壁通量;表示正极时间零点;i2为表观电流密度;下标+和下标-分别表示正极和负极;f为法拉第常数,取值为96487c/mol;

[0023]

步骤2-2、计算液相多孔电极的表观电流密度i2和固相多孔电极表观电流密度i1;公式(1)中的ajn与液相多孔电极的表观电流密度i2的关系式为:

[0024][0025][0026]

上式中,k为电解质离子电导率,φ2为液相多孔电极电势,r为通用气体常数,t为温度值,f为法拉第常数,f为活度系数,f

±

表示正负极活度系数;

[0027]

计算固相多孔电极的表观电流密度i1:

[0028][0029]

上式中,φ1为固相多孔电极电势,σ为固体基质的电子电导率;

[0030]

步骤2-3、计算电极固体基质中的锂离子浓度:

[0031][0032]

上式中,b

li

为锂离子在电极固体基质中的浓度;t为时间;d

li

为锂离子通过电极固体基质的扩散系数;r为锂离子半径;

[0033]

步骤2-4、建立正极和负极的边界条件,计算转换电流密度i0;

[0034]

基于butler-volmer动力学表达式的电极正极和负极关联公式为:

[0035][0036]

上式中,jn为锂离子孔壁通量;h是不同材料的转换系数;bs为液相多孔电极中锂离子的浓度;bi为第i层中的盐浓度;b

li

为锂离子在电极固体基质中的浓度;η为电极电位;v

oc

为开路电压;

[0037]

计算锂离子浓度转换电流密度i0:

[0038]

i0=fh(bs)

0.5

(b

i-b

li

)

0.5

(b

li

)

0.5

ꢀꢀꢀꢀꢀ

(7)

[0039]

步骤2-5、建立固相多孔电极和液相多孔电极的边界条件:

[0040][0041]

上式中,固相多孔电极和液相多孔电极的电位计算公式为:

[0042]

η=φ

1-φ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0043]

上式中,φ1和φ2分别表示固相多孔电极和液相多孔电极的电势。

[0044]

作为优选,步骤3具体包括如下步骤:

[0045]

步骤3-1、建立能量速率平衡方程,电池在任意时间点t的三维温度分布通过能量速率平衡方程表示为:

[0046][0047]

上式中,x、y和z均为三维坐标系的坐标轴,i、j和k为复数表达式虚部参数,kb为电池的导热系数,tb为电池的温度,ρb为电池的密度,c

p,b

为电池的比热容,t为时间;下标b表示电池,表示bcs的散热率;根据热源将体积生热率分为两项:

[0048][0049]

上式中,表示由电流内阻产生的电池体积生热率,表示由电池内部化学反应产生的电池体积生热率;

[0050]

步骤3-2、径向导热系数和轴向导热系数的计算公式为

[0051][0052][0053]

上式中,kr为径向导热系数,h为电池的高度,li表示第i层的厚度,ki表示第i层的导热系数,ka为轴向导热系数;

[0054]

步骤3-3、建立总比热容量的有效部分计算公式:

[0055][0056]

上式中,c

p

为总比热容的有效部分,cp,i为第i层比热容;电池有效组成部分的总质量密度计算公式为:

[0057][0058]

上式中,ρi为第i层密度,厚度表示为li。

[0059]

本发明的有益效果是:本发明提供一种结合液体冷却池和蒸汽冷却池的适用于纯电动汽车/混合动力汽车的新型闭环式循环冷却系统;该系统结合液体冷却剂和蒸汽冷却剂;本发明的系统用于进行电池组热性能管理;本发明还基于锂离子电池组微型化结构,设置模型参数和运行参数,进行了热性能分析,并与传统液体冷却系统的性能进行比较。

[0060]

本发明还设计了锂离子电池组微型化结构,与传统的半径间隔设计相比,新结构可获得较高的最高温度和平均温度;本发明结合锂离子电池组微型化结构和液-汽闭环式循环冷却系统,在80%的循环时间段内,高强度循环中的温度变化范围保持在4℃以内,最高温度保持在35℃以内。

附图说明

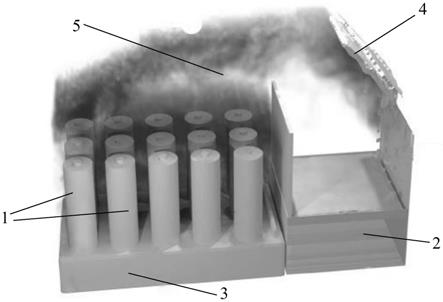

[0061]

图1为基于液-汽冷却池的新型冷却系统三维模型图;

[0062]

图2-1为液体制冷剂池覆盖率为20%时锂离子电池最高温度随充放电时间的变化曲线图;

[0063]

图2-2为液体制冷剂池覆盖率为40%时锂离子电池最高温度随充放电时间的变化曲线图;

[0064]

图2-3为液体制冷剂池覆盖率为80%时锂离子电池最高温度随充放电时间的变化曲线图;

[0065]

图3为微型化设计和半径间隔设计的液体池吸收热量、蒸汽吸收热量和总排出热量的差值曲线图。

[0066]

附图标记说明:电池组1、冷却剂供应池2、液体冷却池和蒸汽冷却池3、冷凝壁4、蒸

汽部5。

具体实施方式

[0067]

下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0068]

实施例一

[0069]

本技术实施例一提供了一种如图1所示液-汽冷却系统,包括:电池组1、冷却剂供应池2、液体冷却池和蒸汽冷却池3、冷凝壁4和蒸汽部5;电池组1具备锂离子电池组微型化结构,电池组1中所有电池呈矩形排列,单个电池之间保持2个间隔距离,其中1个间隔距离长度等于圆柱形电池半径;电池组1位于液体冷却池和蒸汽冷却池3上方,冷却剂供应池2连接液体冷却池和蒸汽冷却池3,蒸汽部5为冷却系统内气体所在空间;冷凝壁4为冷却系统的弧形顶部内壁;冷却剂供应池2内装有液体冷却剂和蒸汽冷却剂。电池组1中的电池采用先串联后并联的方式连接。

[0070]

实施例二

[0071]

在实施例一的基础上,本技术实施例二提供了一种基于实施例一中液-汽冷却系统的锂离子电池组热性能分析方法:

[0072]

步骤1、冷却系统内,冷却剂供应池2的液体冷却剂根据电池组1的热量,蒸发成蒸汽或冷却成液体;冷凝壁4将蒸汽冷凝为液体,并回收至冷却剂供应池2;

[0073]

步骤2、建立一维电化学模型,一维电化学模型包括液相多孔电极、固相多孔电极、固体基质和边界条件;通过一维电化学模型,计算液相多孔电极上的锂离子浓度随时间变化量、表观电流密度、电势、边界条件和电位;计算固相多孔电极上的表观电流密度、电势、边界条件和电位;计算固体基质上的电子电导率、锂离子浓度和锂离子的扩散系数;仿真锂离子电池组内基于液-汽冷却剂的闭环式循环冷却系统的行为和性能;

[0074]

步骤2-1、一维电化学模型中液相多孔电极的锂离子浓度随时间变化公式为:

[0075][0076]

上式中,bs为液相多孔电极中锂离子的浓度;t为时间;ε为体积分数;为梯度算子;ds为盐扩散系数;a为界面面积;jn为锂离子孔壁通量;表示正极时间零点;i2为表观电流密度;下标+和下标-分别表示正极和负极;f为法拉第常数,取值为96487c/mol;

[0077]

步骤2-2、计算液相多孔电极的表观电流密度i2和固相多孔电极表观电流密度i1;公式(1)中的ajn与液相多孔电极的表观电流密度i2的关系式为:

[0078][0079][0080]

上式中,k为电解质离子电导率,φ2为液相多孔电极电势,r为通用气体常数,t为

温度值,f为法拉第常数,f为活度系数,f

±

表示正负极活度系数;

[0081]

计算固相多孔电极的表观电流密度i1:

[0082][0083]

上式中,φ1为固相多孔电极电势,σ为固体基质的电子电导率;

[0084]

步骤2-3、计算电极固体基质中的锂离子浓度:

[0085][0086]

上式中,b

li

为锂离子在电极固体基质中的浓度;t为时间;d

li

为锂离子通过电极固体基质的扩散系数;r为锂离子半径;

[0087]

步骤2-4、建立正极和负极的边界条件,计算转换电流密度i0;

[0088]

基于butler-volmer动力学表达式的电极正极和负极关联公式为:

[0089][0090]

上式中,jn为锂离子孔壁通量;h是不同材料的转换系数;bs为液相多孔电极中锂离子的浓度;bi为第i层中的盐浓度;b

li

为锂离子在电极固体基质中的浓度;η为电极电位;v

oc

为开路电压;

[0091]

计算锂离子浓度转换电流密度i0:

[0092]

i0=fh(bs)

0.5

(b

i-b

li

)

0.5

(b

li

)

0.5

ꢀꢀꢀꢀꢀ

(7)

[0093]

步骤2-5、建立固相多孔电极和液相多孔电极的边界条件:

[0094][0095]

上式中,固相多孔电极和液相多孔电极的电位计算公式为:

[0096]

η=φ

1-φ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0097]

上式中,φ1和φ2分别表示固相多孔电极和液相多孔电极的电势;

[0098]

步骤3、建立三维热传导模型,根据能量速率平衡方程来计算锂离子电池体积生热率、径向导热系数、轴向导热系数和比热容;

[0099]

步骤3-1、建立能量速率平衡方程,电池在任意时间点t的三维温度分布通过能量速率平衡方程表示为:

[0100][0101]

上式中,x、y和z均为三维坐标系的坐标轴,kb为电池的导热系数,tb为电池的温度,ρb为电池的密度,c

p,b

为电池的比热容,t为时间;下标b表示电池,表示bcs的散热率;根据

热源将体积生热率分为两项:

[0102][0103]

上式中,表示由电流内阻产生的电池体积生热率,表示由电池内部化学反应产生的电池生热率;

[0104]

步骤3-2、径向导热系数和轴向导热系数的计算公式为

[0105][0106][0107]

上式中,kr为径向导热系数,h为电池的高度,li表示第i层的厚度,ki表示第i层的导热系数,ka为轴向导热系数;

[0108]

步骤3-3、建立总比热容量的有效部分计算公式:

[0109][0110]

上式中,c

p

为总比热容的有效部分,cp,i为第i层比热容;电池有效组成部分的总质量密度计算公式为:

[0111][0112]

上式中,ρi为第i层密度,厚度表示为li;

[0113]

步骤4:建立质量流量模型来描述基于液-汽冷却剂的闭环式循环冷却系统的热性能,质量流量模型包括式(16)表示的冷却剂的质量流量方程、式(17)表示的动量传递方程和式(18)表示的能量流量方程;

[0114][0115][0116][0117]

上式中,为流速,p为压强,g为重力常数,ρ为制冷剂密度,c

p

为比热容,t为温度,k为导热系数;

[0118]

步骤5、参数设置和实验设置:在体积比为1:2的碳酸乙烯酯/碳酸二甲酯混合物

中,18650型锂离子电池的导热系数k0计算公式为,

[0119][0120]

式中,bs为锂离子浓度(mol/dm3),电导率单位为s/cm。本发明冷却剂选用r134a,其热物理性能如下表1所示。本发明冷却系统采用的制冷剂为r134a。根据不同的充放电循环,验证单体电池间距和液体池高对电池组最高温度的影响。本发明设计充放电循环时间为600s,分别以6c、7c和8c的放电倍率从300s充电开始,以300s放电结束。

[0121]

表1从ees和comsol进口的制冷剂r134a性能关联表

[0122]

参数温度范围相关性方程导热系数303-500k(w/m.k)=-1.86

×

10-7

t2+0.0003t-0.0419密度303-500ρ(kg/m3)=0.0002t

2-0.3473t+114.21比热容303-500c

p

(j/kg.k)=6

×

10-6

t

2-0.0036t+1.6002比热比303-400γ=c

p

/cv=2

×

10-5

t

2-0.01212t+3.1468动态粘度303-400μ(pa.s)=6

×

10-8

t+8

×

10-7

[0123]

实验结果1:

[0124]

图2为改变设计参数和操作参数对锂电池最高温度的影响曲线,r表示单体电池间隔为单体电池半径值,0.1r表示单体电池间隔为电池半径值的10%。

[0125]

图2-1表明,充电倍率为6c,7c和8c的条件下,微型化结构设计的电池最高温度分别为37.6℃、40.0℃和42.9℃。当液体池覆盖率为20%时,微型化电池结构的最高温度与较大间隔电池结构的最高温度相近。在充放电倍率为7c的条件下,最大温度差值为0.2℃。当放电倍率为6c时,微型化设计和大间隔设计的最高温度差异较小。

[0126]

图2-2表明,当液体池覆盖率为40%时,锂离子电池最高温度在600s循环中的变化曲线。与覆盖率为20%的情况相似,当充放电倍率增大,两种设计的最高温度差值也会增加。对于微型化设计,当液体覆盖率为40%时,循环充电模式切换为循环放电模式,最高温度可在50s内分别下降0.8℃、1.3℃和2.0℃(充放电倍率分别为6c、7c和8c)。

[0127]

图2-3表明,当充电倍率分别为6c、7c和8c时,液体覆盖率为80%的电池最高温度降低至32.6℃、33.5℃和35.0℃。当液体覆盖率为60%时,温度下降值增加到1.0℃、1.5℃和2.3℃。

[0128]

实验结果2:

[0129]

图3表示微型化设计和半径间隔设计的液体池吸收热量、蒸汽吸收热量和总排出热量的差值曲线图。在电池覆盖20%的情况下,随着循环电流的增加,两种设计之间的差异在液体池和蒸汽提供方面会增加。充放电倍率分别为6c、7c和8c条件下,蒸汽冷却效果在总冷负载的贡献结果,微型化设计小于半径间隔设计。如图3所示,随着充放电倍率的增加,蒸汽冷却效果的差异值会增加。但是,微型化设计中,液体池的冷却效果大于半径间隔设计,且差异只随着充放电倍率的增加而增加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1