一种连杆杆身的轻量化优化方法与流程

1.本发明涉及汽车零部件轻量化,具体涉及连杆杆身的轻量化优化方法。

背景技术:

2.为了达到节能减排的目标,需要运用多种节能技术,其中轻量化设计是在工程实际中最为容易实现的,通过轻量化技术的运用实现经济效益的最大化。在连杆机构运动中,为了实现机构的轻量化目标,连杆的轻量化便成为其中重要的课题。

3.但连杆结构轻量化设计却困难重重:连杆大头结构设计根据曲柄销直径、缸套直径、发动机冲程及曲轴箱空间结构等进行连杆大头刚强度设计;连杆小头结构设计根据活塞内腔空间及活塞销直径等进行连杆小头刚强度设计。这两者的优化空间有限,约束条件多,优化难度大,优化效率低。

4.cn205663742u公开了一种轻量化发动机连杆及其发动机,包括大头、小头和杆身,杆身沿平行于大头和小头轴线的纵向截面由小头至大头为逐渐变薄的变截面结构;相较于现有的连杆的杆身在平行于大头和小头的轴线的纵向截面为平面的结构,可在保证杆身与大头的连接端和杆身与小头的连接端的连接强度和刚度的同时,最大限度的对杆身的质量进行优化,为连杆机构轻量化优化的一种有益尝试,但该方案没有系统地说明如何实现轻量化目标,更没有说明如何满足刚强度要求。因此,需要开发一种针对连杆杆身的轻量化优化方法。

技术实现要素:

5.本发明的目的是提供一种连杆杆身的轻量化优化方法,其能够在保证连杆杆身强度满足性能要求的前提下,减轻连杆杆身质量,实现轻量化结构设计。

6.本发明所述的连杆杆身的轻量化优化方法包括如下步骤:

7.s1,建立连杆总成等效模型,所述连杆总成等效模型的质量矩阵和刚度矩阵与连杆总成初始模型一致;

8.s2,以杆身筋高、杆身厚度、杆身宽度、杆身筋宽、杆身的腹板角度作为优化参数,确定各个优化参数的约束条件或优化范围;

9.s3,对等效模型进行网格处理,以杆身强度最大、杆身重量最小、疲劳安全系数不小于目标值作为优化目标,对优化参数进行优化计算,得到优化后的连杆杆身;

10.s4,对优化后的连杆杆身进行仿真分析验证,若满足连杆杆身的轻量化设计目标,则优化完成;若不满足连杆杆身的轻量化设计目标,则重复步骤s1~s3。

11.进一步,所述s1的建立连杆杆身等效模型具体包括如下步骤:

12.s11,将连杆总成初始模型划分为依次连接的连杆小头模型、连杆杆身模型和连杆大头模型;

13.s12,分别计算连杆小头模型和连杆大头模型的质量;

14.s13,在所述连杆小头模型中心点上建立与连杆小头模型质量相等的第一质量点,

所述第一质量点与连杆杆身模型的上端通过第一弹簧连接;

15.s14,在连杆大头模型中心点上建立与连杆大头模型质量相等的第二质量点,所述第二质量点与连杆杆身模型的下端通过第二弹簧连接,得到连杆总成等效模型;

16.s15,采用有限元方法分别计算得到连杆总成初始模型与连杆杆身相关的第一振动频率和连杆总成等效模型与连杆杆身相关的第二振动频率,评价等效精度是否在设定范围内,若等效精度超出设定范围,调整第一弹簧和第二弹簧的刚度,直到等效精度在设定范围内。

17.进一步,所述

18.进一步,所述s3中的网格处理具体为:以连杆总成等效模型作为控制体,在连杆总成等效模型设置多个被控节点,采用最大实体原则,将被控节点在控制体内的相对位置函数固定,当控制体发生改变时,被控节点在控制体内的相对位置函数不变,从而实现实际空间位置改变,并用优化参数定义对应的被控节点组,实现等效模型的网格处理。

19.本发明通过建立连杆总成等效模型,使得连杆总成等效模型的质量矩阵和刚度矩阵与连杆总成初始模型一致,利于后续优化计算。通过限定优化参数为杆身筋高、杆身厚度、杆身宽度、杆身筋宽、杆身的腹板角度,能够更好地实现连杆杆身强度和重量的协调配合,从而更好地满足优化目标,在保证连杆杆身强度满足性能要求的前提下,减轻连杆杆身质量,实现轻量化结构设计。

附图说明

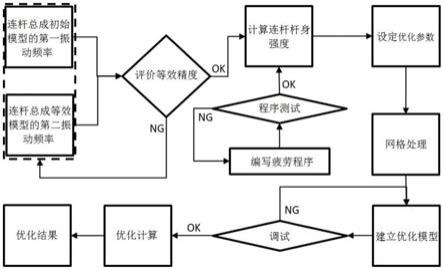

20.图1是本发明所述连杆杆身的轻量化优化方法的流程示意图,ok表示通过,ng表示未通过;

21.图2是本发明所述连杆总成初始模型的结构示意图;

22.图3是本发明所述连杆总成等效模型的结构示意图;

23.图4是本发明连杆总成模型的横向一阶弯曲振型示意图,a为连杆总成初始模型的横向一阶弯曲振型示意图,b为连杆总成等效模型的横向一阶弯曲振型示意图;

24.图5是本发明连杆总成模型的纵向一阶弯曲振型示意图,c为连杆总成初始模型的纵向一阶弯曲振型,d为连杆总成等效模型的纵向一阶弯曲振型;

25.图6是本发明连杆总成模型的一阶扭转振型示意图,e为连杆总成初始模型的一阶扭转振型,f为连杆总成等效模型的一阶扭转振型;

26.图7是本发明连杆总成模型的拉伸振型示意图,g为连杆总成初始模型的拉伸振型,h为连杆总成等效模型的拉伸振型;

27.图8是本发明所述杆身筋高、杆身厚度的尺寸表征示意图;

28.图9是本发明所述杆身宽度、杆身筋宽的尺寸表征示意图;

29.图10是本发明所述杆身的腹板角度的尺寸表征示意图。

30.图中,1—连杆小头模型,2—连杆杆身模型,3—连杆大头模型。

具体实施方式

31.下面结合本发明实施例中的附图对本发明进行说明,在此处的描述仅仅用来解释

本发明,但并不作为对本发明的限定。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

32.参见图1,所示的连杆杆身的轻量化优化方法包括如下步骤:

33.s1,建立连杆总成等效模型,所述连杆总成等效模型的质量矩阵和刚度矩阵与连杆总成初始模型一致,具体包括如下步骤。

34.s11,参见图2,将连杆总成初始模型划分为依次连接的连杆小头模型1、连杆杆身模型2和连杆大头模型3。

35.s12,分别计算连杆小头模型和连杆大头模型的质量。

36.s13,参见图3,在所述连杆小头模型1中心点上建立与连杆小头模型质量相等的第一质量点m1,所述第一质量点m1与连杆杆身模型2的上端通过第一弹簧连接。

37.s14,在连杆大头模型3中心点上建立与连杆大头模型质量相等的第二质量点m2,所述第二质量点m2与连杆杆身模型2的下端通过第二弹簧连接,得到连杆总成等效模型。

38.s15,采用有限元方法分别计算得到连杆总成初始模型与连杆杆身相关的第一振动频率和连杆总成等效模型与连杆杆身相关的第二振动频率。在进行有限元方法计算时,放开连杆大头x方向转动自由度,约束连杆大头其余自由度;放开连杆小头z方向平动自由度与连杆小头x方向转动自由度,约束连杆小头其余自由度,计算前十阶模态。结果参见图4至图7。

39.图4中a为连杆总成初始模型的横向一阶弯曲振型,第一振动频率为1738.7hz,b为连杆总成等效模型的横向一阶弯曲振型,第二振动频率为1982.2hz。

40.图5中c为连杆总成初始模型的纵向一阶弯曲,第一振动频率为5100.8hz。d为连杆总成等效模型的纵向一阶弯曲,第二振动频率为4444.4hz。

41.图6中e为连杆总成初始模型的一阶扭转,第一振动频率为7901.5hz。f为连杆总成等效模型的一阶扭转,第二振动频率为7406.8hz。

42.图7中g为连杆总成初始模型的拉伸振型,第一振动频率为8078.7hz。h为连杆总成等效模型的拉伸振型,第二振动频率为7793.3hz。

43.依据计算得到各个模态的等效精度,统计结果参见表1。

44.表1等效精度计算结果

[0045] 振型第一振动频率(hz)第二振动频率(hz)差值等效精度1横向一阶弯曲1738.71982.2243.586.0%2纵向一阶弯曲5100.84444.4-656.487.1%3一阶扭转7901.57406.8-494.793.7%4拉伸8078.77793.3-285.496.5%

[0046]

评价等效精度是否在设定范围内,以等效精度为85%作为设定值,表1中各个模态的等效精度均满足要求,进行后续步骤。需要说明的是,若某一模态的等效精度超出设定范围,则需要重新调整第一弹簧和第二弹簧的刚度,直到各个模态的等效精度均在设定范围

内。

[0047]

计算连杆杆身等效模型的强度,具体为:首先编写疲劳程序,为了保守及提高计算效率,采用了“goodman”直线方法。然后进行程序测试,通过采用编写的疲劳程序对已知疲劳强度的连杆杆身进行疲劳计算,将计算结果与已知疲劳强度进行对比,结果相同则“ok”,即通过继续进行后一步骤,反之则“ng”,即未通过,重新编写疲劳程序。然后采用编写的疲劳程序计算连杆杆身等效模型的强度,需考虑最大爆发压力工况、最大惯性力工况以及连杆屈曲计算。

[0048]

s2,参见图8至图10,以杆身筋高m、杆身厚度n、杆身宽度o、杆身筋宽p、杆身的腹板角度q作为优化参数,确定各个优化参数的约束条件或优化范围。

[0049]

s3,对等效模型进行网格处理,以连杆总成等效模型作为控制体,在连杆总成等效模型设置多个被控节点,采用最大实体原则,将被控节点在控制体内的相对位置函数固定,当控制体发生改变时,被控节点在控制体内的相对位置函数不变,从而实现实际空间位置改变,并用优化参数定义对应的被控节点组,实现等效模型的网格处理。

[0050]

采用集成化软件建立基于优化参数驱动的疲劳强度与屈曲优化模型,调试优化模型,确保数据流正确及计算存储正确。

[0051]

以杆身强度最大、杆身重量最小、疲劳安全系数不小于目标值作为优化目标,对优化参数进行优化计算,得到优化后的连杆杆身。

[0052]

s4,对优化后的连杆杆身进行仿真分析验证,若满足连杆杆身的轻量化设计目标,则优化完成;若不满足连杆杆身的轻量化设计目标,则重复步骤s1~s3。

[0053]

本发明通过建立连杆总成等效模型,使得连杆总成等效模型的质量矩阵和刚度矩阵与连杆总成初始模型一致,利于后续优化计算。通过限定优化参数为杆身筋高、杆身厚度、杆身宽度、杆身筋宽、杆身的腹板角度,能够更好地实现连杆杆身强度和重量的协调配合,从而更好地满足优化目标,在保证连杆杆身强度满足性能要求的前提下,减轻连杆杆身质量,实现轻量化结构设计。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1