一种高防护性变刚度滑雪头盔及其设计、制备方法

1.本发明属于头盔领域,涉及一种高防护性变刚度滑雪头盔及其设计、制备方法。

背景技术:

2.头盔是保护头部的装具,应用于运动、军事、建筑等多个领域,以抵御外部冲击或打击物对佩戴者头部的伤害。滑雪头盔是专门为雪上运动设计和制造的头盔,在进行滑雪运动时佩戴专用滑雪头盔可以大幅度降低滑雪者跌倒后头部受伤的风险。专业滑雪运动员在训练与比赛过程中,往往具有较高的滑行速度,对滑雪头盔的防护性能提出了严苛的要求。同时,头盔的重量还应尽可能轻,以保证头盔的佩戴不影响运动员的运动表现力。

3.现有的滑雪头盔设计过程往往缺乏针对性的材料和结构形式设计,仅依靠单纯地增加外壳和内壳的材料厚度来实现防护性的提升。此类设计手段严重制约了滑雪头盔的防护潜力,同时也导致头盔的重量将随着防护需求的提升而迅速增加。通过在头盔外壳内侧布置具有非均匀分布的曲线筋条,可以在结构设计层面引入变刚度概念。通过设计曲筋布局调控头盔外壳的刚度分布,使头盔在遭受冲击等工况时变形更加合理,外壳受冲击区域的局部剧烈变形将被转化为更大区域上的协调变形,从力学角度降低头盔发生破坏的几率,同时可以增大外壳与内壳间的力作用面积,使内壳吸能材料得到充分调动,进而提升头盔的能量吸收效率。

技术实现要素:

4.本发明的目的是:面向滑雪运动对于头盔防护性和轻量化的组合需求,综合考虑结构设计、材料优选、制备与工艺参数等因素,提出了一种高防护性变刚度滑雪头盔及其设计、制备方法,达到提高滑雪头盔防护性能的目的。

5.为达到上述目的,本发明采用的技术方案是:

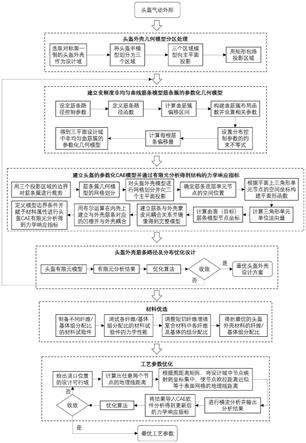

6.一种高防护性变刚度滑雪头盔的设计方法,包括以下步骤:

7.步骤100:对头盔外壳几何模型进行分区处理,包括以下子步骤:

8.步骤101:对于已经确定的头盔外壳气动外形和需适配的颅骨形貌,由于头盔外壳是左右对称模型,所以选取对称面一侧的头盔外壳作为设计域,另一侧设计方案可通过镜像对称得到;

9.步骤102:将步骤101中选定的半头盔外壳模型分为侧部、后部、上部三个区域;

10.步骤103:分别将步骤102中三个区域的几何模型向空间直角坐标系的三个主平面投影,获得三个平面设计区域;

11.步骤104:使用矩形区域分别对投影结果进行包络,得到与三个结构空间曲面设计域相对应的平面矩形设计域;

12.步骤200:在步骤104所获得的三个平面矩形设计域内,建立变刚度非均匀曲筋簇的参数化几何模型,其中所述曲筋簇包括多个曲线筋条,包括以下子步骤:

13.步骤201:设定曲线筋条路径函数f的控制参数θ1、θ2、θ3;

14.步骤202:利用分段线性函数定义曲线筋条路径函数f:

[0015][0016]

其中,2l表示设计域沿横坐标轴方向的长度;(x,f)表示曲线筋条路径上任一点的坐标;θ1、θ2和θ3分别表示设计域左边界、中心和右边界处的筋条路径和水平坐标轴的夹角。

[0017]

步骤203:曲筋簇中的每根曲线筋条由过原点的基准筋条通过偏移获得,由步骤202中得到的曲线筋条路径函数f计算各个曲筋簇的偏移区间:

[0018][0019]

其中,d

max

表示曲筋簇偏移区间的最大值;d

min

表示曲筋簇偏移区间的最小值;f(0)表示x=0处曲线筋条路径的纵坐标;f(-l)表示x=-l处曲线筋条路径的纵坐标;f(l)表示x=l处曲线筋条路径的纵坐标;2l表示设计域沿横坐标轴方向的长度;2h表示设计域沿纵坐标轴方向的长度;θi(i=1,2,3)是曲线筋条路径函数f的控制参数。

[0020]

步骤204:利用所获得的偏移区间,使用插值函数构建控制各曲筋簇偏移量的布局函数d(n),并设定d(n)中的筋条数量参数n、非均匀分布控制参数α1、α2:

[0021][0022]

其中,α1表示非均匀分布控制参数1;α2表示非均匀分布控制参数2;d(0)表示曲线起点处的插值点;表示处的插值点;表示处的插值点;d(n)表示曲线终点处的插值点。

[0023]

步骤205:设置非均匀分布控制参数α1、α2的约束不等式:

[0024][0025]

其中,μ是非均匀约束参数。

[0026]

步骤206:基于布局函数d(n)计算曲筋簇中每根筋条的具体偏移量di;

[0027]

步骤207:由路径函数f得到过平面设计域原点的曲线筋条路径,根据步骤206中所计算的各曲线筋条具体偏移量di,沿着平面设计域的纵向平移筋条,分别得到三个平面设计域中非均匀曲筋簇的参数化几何模型;

[0028]

步骤300:对步骤207中得到的非均匀曲筋簇的参数化几何模型进行网格划分,得到筋条簇的平面网格。利用外壳蒙皮的投影平面和原曲面间的空间映射关系,得到筋条簇的曲面(目标)网格。并建立头盔的参数化cae模型,此处参数化cae模型为包含内壳、外壳(具有空间曲线筋条)的有限元计算模型,随后通过有限元分析得到结构的力学响应指标,包括以下子步骤:

[0029]

步骤301:利用步骤104获得的三个平面矩形设计域,对步骤207中生成的非均匀曲筋簇的参数化几何模型进行裁剪,删去模型中超出设计域的部分;

[0030]

步骤302:对于裁剪后的非均匀曲筋簇的参数化几何模型(平面筋条),利用cae软件进行网格划分;

[0031]

步骤303:对于步骤102中半头盔外壳模型(空间蒙皮),利用cae软件中的三角形单元进行网格划分。并按照步骤102中的区域划分方式,分别将网格投影到空间直角坐标系的三个主平面,获得平面蒙皮模型;

[0032]

步骤304:根据平面筋条网格的节点坐标,寻找所对应的平面蒙皮单元,进一步寻找所对应的投影前头盔模型中的蒙皮单元,确定筋条底层(与蒙皮相连)单元节点的空间位置;

[0033]

步骤305:以设计域沿着z轴向x-y平面投影为例,根据平面蒙皮模型上三角形单元中的三个节点的空间坐标,构建平面形函数:

[0034][0035]

其中,x1、x2、x3、y1、y2、y3分别是三角形单元中三个节点的横、纵坐标值;(x,y)表示该三角形单元中任意一点的位置;n1表示节点1所对应的形函数;n2表示节点2所对应的形函数;n3表示节点3所对应的形函数;a表示该三角形单元的面积。

[0036]

步骤306:利用空间蒙皮的三角形单元的三个节点连线构建两个空间矢量,利用两矢量叉乘和方向调整计算出三角形单元的单位法向量(向内):

[0037][0038]

其中,z1、z2、z3分别是三角形单元中三个节点的z坐标值;和分别表示该三角

形单元中的两条边;θ表示和形成的夹角;表示该三角形单元的单位法向量。

[0039]

步骤307:借助步骤304的单元节点空间位置、步骤305的平面形函数和步骤306的单位法向量,由平面筋条模型的节点坐标计算出曲面(目标)筋条模型的节点坐标:

[0040][0041]

其中,n

x

、ny、nz是三角形单元单位法向量在坐标轴上的各分量,x0、y0、z0是平面筋条模型的节点坐标,x'、y'、z'是目标筋条模型的节点坐标;

[0042]

步骤308:在cae软件中,定义各区域曲筋间、及其和外壳蒙皮间的位移耦合关系,并镜像得到头盔外壳的完整cae模型;

[0043]

步骤309:建立头盔内壳模型,使用布尔运算在头盔内壳上建立与外壳筋条对应的凹槽,并建立头盔内外壳之间的位移耦合或接触关系;

[0044]

步骤310:定义模型边界条件并赋予材料属性,利用有限元求解器对步骤309中的头盔cae模型进行结构有限元分析,得到结构的力学响应指标;

[0045]

步骤400:利用优化算法,对头盔外壳的筋条路径和分布进行优化设计,包括以下子步骤:

[0046]

步骤401:执行步骤200-309的参数化建模过程,获得头盔的cae模型;

[0047]

步骤402:执行步骤310,得到结构的力学响应指标;

[0048]

步骤403:将步骤402所获得的头盔设计参数和对应的力学响应指标输入优化求解器,并判断当前设计方案是否满足收敛条件,所述的收敛条件包括但不限于最大迭代次数、性能提升幅度、性能指标到达指定数值等。如果不满足则返回执行步骤401至步骤403;如果满足,完成优化设计,得到头盔外壳非均匀曲线筋条设计方案,即得到头盔结构设计方案。

[0049]

步骤500:根据步骤403中得到的头盔结构设计方案,通过优选确定外壳所用材料的各组分及配比,包括以下子步骤:

[0050]

步骤501:以短切纤维增强abs树脂材料作为头盔外壳材料,制备不同纤维/基体组分配比的材料试验件;

[0051]

步骤502:对步骤501中所制备的材料试验件进行落锤冲击试验,测试各纤维/基体组分配比的材料试验件的力学性能;

[0052]

步骤503:根据步骤502中试验结果,综合考虑材料的强度、刚度和韧性,调整短切纤维增强复合材料中各纤维及基体的组分配比;

[0053]

步骤504:重复步骤501-步骤503,直至头盔外壳试验件满足既定指标要求,得到最优的头盔外壳材料的纤维/基体组分配比。

[0054]

进一步,所述的步骤101中,需适配的颅骨形貌可根据实际情况自行调整,包括亚洲人头形(偏圆、偏宽)、欧美头型(偏长、偏窄),也可以根据手工测量的佩戴者颅骨尺寸或3d点云等数据进行定制化设计,可根据佩戴者舒适性等实际情况自行调整。

[0055]

进一步,所述的步骤103中,设计区域分区方式可根据实际情况自行调整。

[0056]

进一步,所述的步骤104中,所包络设计空间的几何形状可根据实际情况自行调整。

[0057]

进一步,所述的步骤201中,曲线筋条路径函数f的形式和控制点位置、数目可以根据设计需求自行调整,包括但不限于分段线性函数、流势线函数、多项式函数。

[0058]

进一步,所述的步骤204中,利用曲线的导数变化描述筋条的非均匀分布,导数大的区域筋条稀疏,导数小的区域筋条密集;利用插值函数和少量的插值点控制该曲线的变化,由于控制点数目将远小于筋条数目,因此实现了变量的凝聚;为了保证不会出现筋条的重叠,插值函数应具有区间单调性,所选用的插值函数包括但不限于分段三次hermite插值多项式等具有区间单调性的插值函数。

[0059]

进一步,所述的步骤207中,所选用的筋条平移方向包括但不限于沿设计域纵向,可以根据设计需求自行调整。

[0060]

进一步,所述的步骤302至步骤307中,对步骤207中得到的非均匀曲筋簇的参数化几何模型进行网格划分,得到筋条簇的平面网格;利用外壳蒙皮的投影平面和原曲面的空间映射关系,结合三角形单元形函数确定平面筋条簇网格节点在蒙皮上的投影位置;利用外壳蒙皮上三角形单元的法线方向,计算曲面筋条簇的节点位置,得到筋条簇的曲面(目标)网格,并获得头盔的参数化cae模型。

[0061]

进一步,所述的步骤300中,所用于网格划分和cae分析的软件包括但不限于hyperworks、abaqus、ansys等类似cae软件。

[0062]

进一步,所述的步骤309中,所获得的结构力学响应指标包括但不限于应变能、渐进损伤指标、等效塑性应变等,可根据材料类型等实际情况自行调整。

[0063]

进一步,所述的步骤403中,优化求解器包括但不限于:遗传算法,模拟退火算法,人工神经网络算法,粒子群算法、蚁群算法、代理优化方法、梯度优化方法和基于深度学习的智能优化算法等类似优化方法。

[0064]

进一步,所述的步骤403中,头盔外壳的非均匀曲筋结构的作用在于,使头盔在遭受冲击等工况时变形更加合理,外壳受冲击区域的局部剧烈变形将被转化为更大区域上的协调变形,从力学角度降低头盔发生破坏的几率,同时可以增大外壳与内壳间的力作用面积,使内壳吸能材料得到充分调动,进而提升头盔的能量吸收效率。

[0065]

进一步,所述步骤504中,材料设计包括但不限于纤维/基体组分配比。

[0066]

进一步,所述的步骤504中,所用于网格划分和cae分析的软件包括但不限于hyperworks、abaqus、ansys等类似cae软件。

[0067]

一种基于上述设计方法制备高防护性变刚度滑雪头盔的方法,根据步骤404中得到的头盔结构设计方案及步骤504中得到的头盔外壳材料的纤维/基体组分配比,基于头盔外壳cae模型建立头盔外壳的模流分析数值模型。将头盔结构设计方案输入到模流分析软件中,对外壳注塑成型过程进行模拟分析,并将分析结果导入cae软件,得到修正后的力学响应指标,具体包括以下子步骤:

[0068]

步骤1:读取步骤302中cae模型的网格信息,网格信息用{x,e}来表示,其中x为节点坐标信息,e为单元信息。之后由设计人员结合模具设计的可行性,给出浇口位置的设计可行域,即{x,e}中的一个节点子集,用表示;

[0069]

步骤2:使用下式计算中相邻节点距离:

[0070]

[0071]

其中,是中两相邻节点的坐标,ek是e的一个单元,是中的两个节点。之后,将中的节点考虑为连通图,并采用dijkstra算法,由已有的d

i,j

出发,计算出所有节点之间的地理线距离。

[0072]

步骤3:采用multiple dimensional scaling算法,根据图距离矩阵d,将中节点映射到坐标集xg中,使得d

i,j

≈||x

g,i-x

g,j

||,其中x

g,i

,x

g,j

是坐标集xg中两节点坐标;

[0073]

步骤4:将浇口位置的节点编号、注射速度曲线(螺杆速度曲线)、保压曲线(保压百分比曲线)、模具温度和熔体温度参数化输入到模流分析软件中,对注塑成型过程进行分析。并输出分析结果,包括结构翘曲变形、纤维取向和残余应力等;

[0074]

步骤5:将步骤4中的分析结果输入到cae软件中,施加结构荷载并进行仿真分析,得到更新后的力学响应指标;

[0075]

步骤6:基于上述条件,采用代理模型算法,对浇口位置和工艺参数进行优化设计,具体过程如下:对优化问题的设计空间进行试验设计抽样,并分析每个样本的力学响应指标,基于样本建立kriging代理模型,其中,与传统kriging代理模型不同的地方是,相关系数模型的定义为:

[0076][0077]

其中,r(x1,x2)是浇口位置相关性,是两浇口位置变量,是浇口变量的斜相关系数,为传统参数问题的相关模型。上式中的第一项主要是考虑到浇口位置的离散化问题给出的。之后,按照一定的优化加点准则,搜索优化问题的最优解;对现有代理模型预测的最优解再次执行仿真分析,将计算结果作为新样本加入现有代理模型中,更新代理模型;

[0078]

步骤7:判断当前设计方案是否满足收敛条件,所述的收敛条件包括但不限于最大迭代次数、性能提升幅度、性能指标到达指定数值等。如果不满足则返回执行步骤6;如果满足,完成优化设计,得到头盔外壳注塑制造最优浇口位置和工艺参数;

[0079]

进一步,所述的步骤4中,所用于模流分析的软件包括但不限于moldflow等类似软件。

[0080]

一种高防护性变刚度滑雪头盔,采用上述设计方法得到的头盔。

[0081]

本发明的有益效果是:

[0082]

本发明提出一种高防护性变刚度滑雪头盔、设计及其制备方法,将非均匀曲线加筋变刚度设计技术融入到头盔设计,利用空间网格映射技术和变量凝聚技术,能够实现复杂小空间异形曲面上曲线筋条的参数化建模和筋条形貌、布局的协同设计。通过试验测试,使得材料的刚度、拉伸强度明显提升,在材料层面进一步提升了头盔的刚度和强度。相较于传统设计方法,本方法可以实现结构刚度在不同的区域按需分配,显著提升了头盔的设计能力。本发明有望成为头盔设计中的最具潜力的方法之一。

附图说明

[0083]

图1是本发明实施例提供的一种高防护性变刚度滑雪头盔的实现流程图;

[0084]

图2是半头盔外壳模型侧部、后部、上部三个投影区域示意图;

[0085]

图3是投影得到的三个平面设计区域示意图;图中:a高防护性变刚度滑雪头盔外壳;b半头盔外壳模型后部投影区域示意图;c半头盔外壳模型侧部投影区域示意图;d半头盔外壳模型投影区域示意图。

[0086]

图4是平面矩形设计域示意图;图中:a平面设计域一示意图;b平面设计域二示意图;c平面设计域三示意图。

[0087]

图5是某平面设计域中曲线筋条簇路径的示意图;

[0088]

图6是利用插值函数在平面设计域中实现曲线筋条非均匀布局设计的原理图;图中:a插值函数图像;b曲线筋条非均匀布局设计原理图。

[0089]

图7是三个平面设计域中非均匀曲筋簇的参数化几何模型示意图;图中:a平面设计域一中曲筋簇的参数化几何模型示意图;b平面设计域二中曲筋簇的参数化几何模型示意图;c平面设计域三中曲筋簇的参数化几何模型示意图。

[0090]

图8是利用网格变形进行空间映射前、后非均匀曲筋簇的cae模型示意图;图中:a平面设计域一网格变形示意图;b平面设计域二网格变形示意图;c平面设计域三网格变形示意图。

[0091]

图9是头盔外壳的完整cae模型示意图;

[0092]

图10是由头盔外壳模型、头盔内壳模型、头部模型组成的完整cae分析模型示意图;图中:a完整cae分析模型横截面示意图;b完整cae分析模型立体示意图。

[0093]

图11是优化后的头盔外壳筋条路径及分布示意图;

[0094]

图12是实施例中各材料试验件密度柱状图;

[0095]

图13是实施例中各材料试验件断裂伸长率柱状图;

[0096]

图14是实施例中各材料试验件拉伸强度柱状图;

[0097]

图15是实施例中各材料试验件弯曲强度柱状图;

[0098]

图16是实施例中各材料试验件弯曲模量柱状图;

[0099]

图17是实施例中各材料试验件简支梁缺口冲击强度柱状图;

[0100]

图18是优化后的外壳注塑浇口位置示意图;

[0101]

图19是本发明实施例提供的高防护性变刚度滑雪头盔结构示意图;图中:a头盔结构拆解示意图,b完整头盔结构意图。

[0102]

图中:1高防护性变刚度滑雪头盔外壳;2曲线网格筋条;3孔位;4下颚带;5拉钉;6头盔内壳;7头盔内衬;8护耳织物;9护耳安装结构。

具体实施方式

[0103]

为使本发明解决的技术问题、采用的技术方案和达到的技术效果更为详尽,下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅给出了本发明相关的部分而非全部内容。

[0104]

图1为本发明实施例提供的一种高防护性变刚度滑雪头盔的实现流程图。本发明中涉及的程序基于python和matlab环境开发,本发明实施例提供的一种高防护性变刚度滑雪头盔设计过程包括:

[0105]

步骤100:对头盔外壳几何模型进行分区处理,包括以下子步骤:

[0106]

步骤101:对于已经确定的头盔外壳气动外形,外壳的长度(前后方向)和宽度(左右方向)分别给定为187mm和225mm,由于头盔外壳是左右对称模型,所以选取对称面一侧的头盔外壳作为设计域,另一侧设计方案可通过镜像对称得到;

[0107]

步骤102:将步骤101中选定的半头盔外壳模型分为侧部、后部、上部三个区域,如图2所示;

[0108]

步骤103:分别将步骤102中三个区域的几何模型向空间直角坐标系的三个主平面投影,获得三个平面设计区域,如图3所示;

[0109]

步骤104:使用矩形区域分别对投影结果进行包络,得到与三个结构空间曲面设计域相对应的平面矩形设计域,如图4所示;

[0110]

步骤200:在步骤104所获得的三个平面矩形设计域内,建立变刚度非均匀曲筋簇的参数化几何模型,其中所述曲筋簇包括多个曲线筋条,包括以下子步骤:

[0111]

步骤201:设定曲线筋条路径函数f的控制参数θ1、θ2、θ3;

[0112]

步骤202:利用分段线性函数定义曲线筋条路径函数f,如图5所示:

[0113][0114]

其中,2l表示设计域沿横坐标轴方向的长度;(x,f)表示曲线筋条路径上任一点的坐标;θ1、θ2和θ3分别表示设计域左边界、中心和右边界处的筋条路径和水平坐标轴的夹角。

[0115]

步骤203:曲筋簇中的每根曲线筋条由过原点的基准筋条通过偏移获得,由步骤202中得到的曲线筋条路径函数f计算各个曲筋簇的偏移区间:

[0116][0117]

其中,d

max

表示曲筋簇偏移区间的最大值;d

min

表示曲筋簇偏移区间的最小值;f(0)表示x=0处曲线筋条路径的纵坐标;f(-l)表示x=-l处曲线筋条路径的纵坐标;f(l)表示x=l处曲线筋条路径的纵坐标;2l表示设计域沿横坐标轴方向的长度;2h表示设计域沿纵坐标轴方向的长度;θi(i=1,2,3)是曲线筋条路径函数f的控制参数。

[0118]

步骤204:利用所获得的偏移区间,使用插值函数构建控制各曲筋簇偏移量的布局函数d(n),如图6所示。设定d(n)中的筋条数量参数n、非均匀分布控制参数α1、α2:

[0119][0120]

其中,α1表示非均匀分布控制参数1;α2表示非均匀分布控制参数2;d(0)表示曲线

起点处的插值点;表示处的插值点;表示处的插值点;d(n)表示曲线终点处的插值点。

[0121]

步骤205:设置非均匀分布控制参数α1、α2的约束不等式:

[0122][0123]

其中μ是非均匀约束参数,本实施例中选取μ=0.15。

[0124]

步骤206:基于布局函数d(n)计算曲筋簇中每根筋条的具体偏移量di;

[0125]

步骤207:由路径函数f得到过平面设计域原点的曲线筋条路径,根据步骤206中所计算的各筋条具体偏移量di,沿着平面设计域的纵向平移筋条,分别得到三个平面设计域中非均匀曲筋簇的参数化几何模型;

[0126]

步骤300:对步骤207中得到的非均匀曲筋簇的参数化几何模型进行网格划分,得到筋条簇的平面网格。利用外壳蒙皮的投影平面和原曲面间的空间映射关系,得到筋条簇的曲面(目标)网格。并建立头盔的参数化cae模型,此处参数化cae模型为包含内壳、外壳(具有空间曲线筋条)的有限元计算模型,随后通过有限元分析得到结构的力学响应指标,包括以下子步骤:

[0127]

步骤301:利用步骤104获得的三个平面矩形设计域,对步骤207中生成的非均匀曲筋簇的参数化几何模型进行裁剪,删去模型中超出设计域的部分,如图7所示;

[0128]

步骤302:对于裁剪后的非均匀曲筋簇的参数化几何模型(平面筋条),利用abaqus进行网格划分。

[0129]

步骤303:对于步骤102中半头盔外壳模型(空间蒙皮),利用abaqus中的s3壳单元进行网格划分。并按照步骤102中的区域划分方式,分别将网格投影到空间直角坐标系的三个主平面,获得平面蒙皮模型。

[0130]

步骤304:根据平面筋条网格的节点坐标,寻找所对应的平面蒙皮单元,进一步寻找所对应的投影前头盔模型中的蒙皮单元,确定筋条底层(与蒙皮相连)单元节点的空间位置;

[0131]

步骤305:以设计域沿着z轴向x-y平面投影为例,根据平面蒙皮模型上三角形单元的三个节点的空间坐标,构建平面形函数:

[0132][0133]

其中,x1、x2、x3、y1、y2、y3分别是三角形单元中三个节点的横、纵坐标值;(x,y)表示该三角形单元中任意一点的位置;n1表示节点1所对应的形函数;n2表示节点2所对应的形函数;n3表示节点3所对应的形函数;a表示该三角形单元的面积。

[0134]

步骤306:利用空间蒙皮的s3三角形单元的三个节点连线构建两个空间矢量,利用两矢量叉乘和方向调整计算出三角形单元的单位法向量(向内):

[0135][0136]

其中,z1、z2、z3分别是三角形单元中三个节点的z坐标值;和分别表示该三角形单元中的两条边;θ表示和形成的夹角;表示该三角形单元的单位法向量。

[0137]

步骤307:借助步骤304的单元节点空间位置、步骤305的平面形函数n1、n2、n3和步骤306中的单位法向量,由平面筋条模型的节点坐标计算出曲面(目标)筋条模型的节点坐标,如图8所示:

[0138][0139]

其中,n

x

、ny、nz是三角形单元单位法向量在坐标轴上的各分量,x0、y0、z0是平面筋条模型的节点坐标,x'、y'、z'是目标筋条模型的节点坐标;

[0140]

步骤308:在abauqs软件中,定义各区域曲筋间、及其和外壳蒙皮间的位移耦合关系,并镜像得到头盔外壳的完整cae模型,如图9所示;

[0141]

步骤309:建立头盔内壳模型,使用布尔运算在头盔内壳上建立与外壳筋条对应的凹槽,并建立头盔内外壳之间的接触关系。将头盔cae模型与标准亚洲人头部模型位移耦合连接,头部模型底端完全固定,如图10所示;

[0142]

步骤310:定义模型边界条件并赋予材料属性,外壳材料密度ρ=1.2

×

10-9

g/cm3,弹性模量e=9000mpa。在头盔外壳上施加冲击载荷,利用有限元求解器对步骤309中的头盔cae模型进行结构有限元分析,得到结构的总应变能;

[0143]

步骤400:利用遗传算法,对头盔外壳的筋条路径和分布进行优化设计,包括以下子步骤:

[0144]

步骤401:执行步骤200-309的参数化建模过程,获得头盔的cae模型;

[0145]

步骤402:执行步骤310,得到结构的总应变能;

[0146]

步骤403:将步骤402所获得的头盔参数和对应的结构总应变能输入遗传优化算法,并判断当前设计方案是否满足最大迭代次数收敛条件。如果不满足则返回执行步骤401至步骤403;如果满足,完成优化设计,得到头盔外壳非均匀曲线筋条设计方案,即得到头盔结构设计方案。优化列式如下:

[0147][0148]

其中,设计变量为:筋条数目ni,路径函数控制参数非均匀分布控制参数优化目标为最小化结构总应变能;约束条件为非均匀分布控制参数满足箱形约束。作为效果对比,相同重量下未加筋头盔外壳、均匀加筋头盔外壳(优化前)、非均匀曲线加筋变刚度头盔外壳(优化后)三者的结构总应变能对比如下表所示:

[0149] 结构总应变能mj无筋条6112优化前5073优化后4124

[0150]

将优化后的设计变量带入步骤200-308,得到优化后的头盔外壳筋条路径分布如图11所示。

[0151]

步骤500:根据步骤403中得到的头盔结构设计方案,通过优选确定外壳所用材料的各组分及配比,包括以下子步骤:

[0152]

步骤501:以短切纤维增强abs树脂材料作为头盔外壳材料,制备不同纤维/基体组分配比的材料试验件;

[0153]

步骤502:对步骤501中所制备的材料试验件进行落锤冲击试验,测试各纤维/基体组分配比的材料试验件的力学性能,试验结果如图12-图17所示;

[0154]

步骤503:根据步骤502中试验结果,综合考虑材料的强度、刚度和韧性,调整短切纤维增强复合材料中各纤维及基体的组分配比;

[0155]

步骤504:重复步骤501-步骤503,直至头盔外壳试验件满足既定指标要求,得到最优的头盔外壳材料的纤维/基体组分配比,即最终确定abs+lgf+cf的组分配比。

[0156]

一种基于上述设计方法制备高防护性变刚度滑雪头盔的方法,根据步骤404中得到的头盔结构设计方案及步骤504中得到的头盔外壳材料的纤维/基体组分配比,基于头盔外壳cae模型建立头盔外壳的模流分析数值模型。将头盔结构设计方案输入到模流分析软件中,对外壳注塑成型过程进行模拟分析,并将分析结果导入cae软件,得到修正后的力学响应指标,具体包括以下子步骤:

[0157]

步骤1:读取步骤302中cae模型的网格信息,网格信息用{x,e}来表示,其中x为节点坐标信息,e为单元信息。之后由设计人员结合模具设计的可行性,给出浇口位置的设计可行域,即{x,e}中的一个节点子集,用表示;

[0158]

步骤2:使用下式计算中相邻节点距离:

[0159][0160]

其中,是中两相邻节点的坐标,ek是e中的一个单元,是中的

两个节点。之后,将中的节点考虑为连通图,并采用dijkstra算法,由已有的d

i,j

出发,计算出所有节点之间的地理线距离。

[0161]

步骤3:采用multiple dimensional scaling算法,根据图距离矩阵d,将中节点映射到坐标集xg中,使得d

i,j

≈||x

g,i-x

g,j

||,其中x

g,i

,x

g,j

是坐标集xg中两节点坐标;

[0162]

步骤4:将浇口位置的节点编号、注射速度曲线(螺杆速度曲线)、保压曲线(保压百分比曲线)、模具温度和熔体温度参数化输入到模流分析软件moldflow中,运行注射+保压+残余应力+翘曲分析流程。并输出分析结果,包括结构翘曲变形、纤维取向和残余应力等;

[0163]

步骤5:将步骤4中的分析结果输入到abaqus软件中,施加结构荷载并进行仿真分析,得到更新后的结构的总应变能。

[0164]

步骤6:基于上述条件,采用代理模型算法,对浇口位置和工艺参数进行优化设计,优化列式如下:

[0165][0166]

其中xg为浇口位置变量,x

p

是工艺参数变量,包括注射速度曲线(螺杆速度曲线),保压曲线(保压百分比曲线),以及模具温度和熔体温度。x

p

是工艺参数的可行域,通常为一个超立方空间。f(xg,x

p

)表示由设计变量到结构总应变能的映射函数,f(xg,x

p

)具体计算过程如步骤-步骤6所述。基于doe算法,给出一组初始设计样本并计算每个样本的结构的总应变能y=f(s),基于s和y建立kriging代理模型,其中,与传统kriging代理模型不同的地方是,相关系数模型的定义为:

[0167][0168]

其中,r(x1,x2)是浇口位置相关性,是两浇口位置变量,是浇口位置变量的斜相关系数。为传统参数问题的相关模型。上式中的第一项主要是考虑到浇口位置的离散化问题给出的。之后,按照采用ei加点准则,搜索优化问题的最优解;对现有代理模型预测的最优解再次执行仿真分析,将计算结果作为新样本加入现有代理模型中,更新代理模型;

[0169]

步骤7:判断当前设计方案是否满足收敛条件,所述的收敛条件包括但不限于最大迭代次数、性能提升幅度、性能指标到达指定数值等。如果不满足则返回执行步骤6;如果满足,完成优化设计,得到头盔外壳注塑制造最优浇口位置和工艺参数,最终得到优化后的浇口位置如图18所示。

[0170]

如图19所示,本发明实施例提供的高防护性变刚度滑雪头盔外壳1采用abs基短纤制成,外壳内表面设置有非均匀分布的曲线网格筋条2,通过设计筋条的分布与路径,实现头盔外壳刚度按需分配,最大化外壳材料性能利用率,达到高防护性、轻质的目的。外壳两侧各设置有用于安装拉钉的孔位3,长度可调节的下颚带4固定于两拉钉5上。头盔内壳6由发泡聚苯乙烯制成,主要起到抗冲击的作用。内壳6外表面设置有凹槽,凹槽与外壳内表面筋条严格对应,二者通过胶粘紧密贴合。头盔内衬7由柔软的织物材料制成,内衬7的主要作用是提升穿戴者的舒适度,同时具有吸汗、保暖的作用。护耳织物8通过内壳6两侧分别嵌入

的护耳安装结构9固定于其上,护耳8主要起到保暖的作用。

[0171]

其中,外壳1为abs基短纤注塑件,下颚带4为纤维编织带,内壳6为发泡聚苯乙烯泡沫材料,内衬7、护耳8均为织物材料,护耳安装结构9为塑料件。

[0172]

在本发明的描述中,“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为附图中所示的情况,并不代表装置或元件必须具有的特定方位,因此不能理解为对于本发明的限制。

[0173]

在本发明实施例中,术语“安装”、“固定”、“贴合”、“连接”、“相连”等的含义应作广义的理解,如连接可以是机械连接,也可以是粘接,或是过盈连接,可以是可拆卸连接,也可以是固定连接。应该根据具体情况理解上述术语的含义。

[0174]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1