多区域混合网格耦合分析方法

1.本发明涉及一种多区域分析方法,尤其涉及一种多区域混合网格耦合分析方法,属于粉状物料制备领域。

背景技术:

2.我国每年的工业生产会消耗大量原煤,其中煤炭焦化用煤量约为10亿吨,煤炭焦化过程中会散发出sox、nox和灰尘含量较高的焦炉烟气,容易造成酸雨和雾霾等问题。因此,对焦化企业脱硫脱硝的关键设备进行优化设计具有重要的现实意义。工业生产中主要使用的烟气脱硫方法按工艺特点可分为:湿法、半干法和干法。干法脱硫技术使用的脱硫剂粉体粒度通常为15μm以下,这就要求脱硫粉体制造设备具有良好的性能和较高的精度。

3.现有超细分级磨性能较差,研磨过程中容易出现设备发热、堵塞和泄漏等问题。超细分级磨分级精度较低,产出的粉体粒度的粒径分布范围过大,对脱硫效果产生不良影响。为了满足工业生产对粉体制造设备的更高要求,有必要对超细分级磨的工作参数进行优化。

技术实现要素:

4.本发明所需要解决的问题是,提供一种多区域混合网格耦合分析方法。

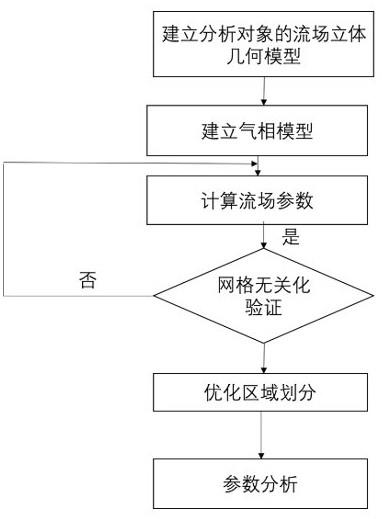

5.为了解决上述的技术问题,本发明所提供的技术方案一为:一种基于多区域混合网格的多相耦合分析方法,包括以下步骤:步骤1:建立分析对象的流场立体几何模型:所述分析对象内部腔体分为1个以上结构区域和空腔区域,各结构区域为分析对象各机械部件的包围盒腔体,各结构区域和空腔区域分别使用立体网格单元填充,所述各结构区域的立体网格密度大于平均立体网格密度,所述空腔区域的立体网格密度小于平均立体网格密度;步骤2:建立气相模型:建立气相模型:建立气相模型:其中:式中,为流体密度;为时间;、、分别为速度在、、三轴上的速度分量;为湍动能;ε为湍流耗散率;μ为流体动力粘度;gk为平均速度梯度引起的湍动能的产生项;为浮力引起的湍动能的产生项;为可压缩湍流脉动膨胀对总耗散率的影响值;、和为经验常数,分别为湍动能和湍流耗散率的有效普朗特数的倒数;r为

多腔体耦合因子;步骤3:计算流场参数;按照步骤2所建立的模型计算各区域流场参数;所述流场参数包括流场速度和压力的取样点最大值;所述流场速度和压力取自预设截面;步骤4:网格划分无关化检验:判断所述流场参数随时间变化方差是否大于预设的阈值,如果是,转向步骤5;否则转向步骤6;步骤5:优化区域划分:按照所述流场参数将所述空腔区域分为1个以上流场区域并检测各区域中流场速度曲线是否发生交汇;如果发生交汇,相应区域中的立体网格单元数量增加到原来的两倍,转向项步骤3;步骤6:建立颗粒相模型:式中,g为重力加速度;f为附加力;式中,μ为空气动力粘度;为相对雷诺数,为常数;步骤7:参数分析:采用单变量控制法,逐一选择分析对象的预设参数;所述参数包括各区域流场速度、气流压力、颗粒相轨迹。

6.进一步,所述步骤1中,所述立体网格为立方体或多面体。

7.本发明提供的技术方案二为:一种应用技术方案一所述的基于多区域混合网格的多相耦合分析方法的超级分级磨的参数优化方法。

8.所述步骤1中的分析对象为超细分级磨,包括壳体,壳体上设有进料口和细粉出口;壳体内部安装有分级轮和研磨装置;所述研磨装置包括相对安装的磨盘和齿槽形磨壁;所述分级轮设有1片以上长方体形的分级轮叶片;所述磨盘设有1片以上冲击叶片;所述壳体内部腔体分为细粉出口区域、分级轮区域、研磨装置区域、进料口区域和空腔区域,所述细粉出口区域、分级轮区域、研磨装置区域、进料口区域和空腔区域分别使用立体网格单元填充,所述各分级轮叶片、冲击叶片和齿槽形磨壁处的立体网格密度大于平均立体网格密度,所述进料口区域和细粉出口区域的的立体网格密度小于平均立体网格密度;所述步骤5中按照所述流场参数将所述空腔区域分为扬析区域和交汇区域;所述扬析区域的流场速度方向与所述研磨装置区域的流场速度方向相同,与所述分级轮区域的速度相反;所述交汇区域为空腔区域中扬析区域以外部分;流场速度曲线在所述交汇区域发生交汇;所述步骤7中采用单变量控制法,逐一选择所述超细分级磨的参数的最佳值;所述超细分级磨的参数包括进口风速、分级轮转速和磨盘转速,其最佳值对杨析区域速度、分级腔气流运动、分级腔压力、分级区域切向速度、分级叶片间径向速度达到最佳状态。

9.采用上述技术方案,本发明的有益效果是:对于多区域流场耦合的情况下,采用结构与非结构网格混合而成的方法进行混合网格分析,模拟流场等分布,直接对三维模型进行参数优化,效果直观。

10.附图说明

11.图1为本发明流程图。

12.图2 为超细分级磨结构示意图。

13.图3为本发明实施例2的网格划分示意图。

14.图4为本发明实施例2的网格划分局部放大图。

15.图5为直线line0位置示意图。

16.图6为不同网格密度时速度曲线。

17.图7为不同网格密度时压力曲线。

18.图8为整体气流流线与分区正面示意图;图9为整体气流流线与分区反面示意图;其中:1-细粉出口;2-分级腔壳体;3-分级轮;4-法兰;5-进料口;6-磨盘;7-粉碎腔壳体;8-齿槽形磨壁;9-冲击叶片;10-分级区域;11-扬析区域;12-交汇区域;13-粉碎区域。

具体实施方式

19.下面将结合本发明实例中的附图,对本发明实例中技术方案进行清楚,完整地描述,显然,所描述的实例仅仅是本发明一部分实例,而不是全部的实例,基于本发明中的实例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实例,都属于本发明保护的范围。

20.实施例1:一种基于多区域混合网格的多相耦合分析方法,包括以下步骤:步骤1:建立分析对象的流场立体几何模型:所述分析对象内部腔体分为1个以上结构区域和空腔区域,各结构区域为分析对象各机械部件的包围盒腔体,各结构区域和空腔区域分别使用立体网格单元填充,所述各结构区域的立体网格密度大于平均立体网格密度,所述空腔区域的立体网格密度小于平均立体网格密度;步骤2:建立气相模型:建立气相模型:建立气相模型:其中:式中,为流体密度;为时间;、、分别为速度在、、三轴上的速度分量;为湍动能;ε为湍流耗散率;μ为流体动力粘度;gk为平均速度梯度引起的湍动能的产生项;为浮力引起的湍动能的产生项;为可压缩湍流脉动膨胀对总耗散率的影响值;、和为经验常数,分别为湍动能和湍流耗散率的有效普朗特数的倒数;r为

多腔体耦合因子;步骤3:计算流场参数;按照步骤2所建立的模型计算各区域流场参数;所述流场参数包括流场速度和压力的取样点最大值;所述流场速度和压力取自预设截面;步骤4:网格划分无关化检验:判断所述流场参数随时间变化方差是否大于预设的阈值,如果是,转向步骤5;否则转向步骤6;步骤5:优化区域划分:按照所述流场参数将所述空腔区域分为1个以上流场区域并检测各区域中流场速度曲线是否发生交汇;如果发生交汇,相应区域中的立体网格单元数量增加到原来的两倍,转向项步骤3;步骤6:建立颗粒相模型:式中,g为重力加速度;f为附加力;式中,μ为空气动力粘度;为相对雷诺数,为常数;步骤7:参数分析:采用单变量控制法,逐一选择分析对象的预设参数;所述参数包括各区域流场速度、气流压力、颗粒相轨迹。

21.所述步骤1中,所述立体网格为立方体或多面体。

22.实施例2:超细分级磨是一种卧式涡轮冲击式分级磨,与其他普通分级磨分为粉碎腔体和分级腔体不同,超细分级磨集粉碎和分级于一腔,故在颗粒进入时,两个流场会发生耦合情况。

23.引风机对超细分级磨内部流场影响有限,所以略去;带动分级轮和磨盘旋转的传动轴,在分级轮左右两侧起到固定分级叶片的轮毂,以及连接轮毂与分级轮中心轴套的肋板等都对流场影响较小,所以建模时也省去;为防止计算出现回流,将出口长度适当加长,并把分级叶片简化为长方体形的直叶片。简化后的模型主要分为细粉出口、壳体、分级轮、磨盘和齿槽形磨壁五部分,其中壳体上包括进料口。

24.超细分级磨采用干式粉碎中的高速旋转冲击式和振动式粉碎方式,粉碎腔内的主要介质为空气,由于粉碎后的颗粒粒径较小,在气流中的跟随性较好,所以内部气流的流动状态基本决定了颗粒的运动特性。分级方式主要采用的是离心力式,根据颗粒因粒度不同导致在旋转流场中受到的离心力和气体阻力不同的原理将细颗粒分离出来。为了直观的了解分级磨内流场的状态,故选择运用fluent来协助进行仿真模拟。fluent是一个cfd(computational fluid dynamics,计算流体力学)的商业软件。用来模拟从不可压缩到高度可压缩范围内的复杂流动。fluent软件包含非常丰富、经过工程确认的物理模型,由于采用了多种求解方法和多重网格加速收敛技术,因而fluent能达到最佳的收敛速度和求解精度。灵活的非结构化网格和基于解的自适应网格技术及成熟的物理模型,可以模拟高超音速流场、传热与相变、化学反应与燃烧、多相流、旋转机械、动/变形网格、噪声、材料加工等复杂机理的流动问题。

25.本实施例中分析对象为超细分级磨,建立的流场几何模型与实际生产中的分级磨

设备尺寸一致;包括壳体,壳体上设有进料口和细粉出口;壳体内部安装有分级轮和研磨装置;所述研磨装置包括相对安装的磨盘和齿槽形磨壁;所述分级轮设有1片以上长方体形的分级轮叶片;所述磨盘设有1片以上冲击叶片;所述壳体内部腔体分为细粉出口区域、分级轮区域、研磨装置区域、进料口区域和空腔区域,所述细粉出口区域、分级轮区域、研磨装置区域、进料口区域和空腔区域分别使用立体网格单元填充,所述各分级轮叶片、冲击叶片和齿槽形磨壁处的立体网格密度大于平均立体网格密度,所述进料口区域和细粉出口区域的的立体网格密度小于平均立体网格密度;网格密度会影响运算量和模拟精度,网格越稀疏代表总数量越少,运算速度越快,但结果不能准确描述流场特征,误差较大;网格越密集数量越多,模拟精度越高,但运算量也随之增加。

26.对超细分级磨的流场几何模型采用结构和非结构相结合的混合网格进行划分,所建立的网格模型需要对分级轮叶片、冲击叶片和粉碎腔磨壁齿槽处的网格进行加密处理,对于分级磨腔体、进料管和细粉排出管区域的网格划分采用较为疏松的处理方式,最后得到对应的超细分级磨的网格文件;本实施例对超细分级磨流场几何模型进行网格划分后,进行网格无关化检验的具体方法为:利用计算流体力学软件fluent对划分完成的网格模型进行模拟,对比不同网格数量的计算结果的偏差,当参数变化小于5%时,则认为模拟结果与网格数量无关。参数为提取截面f处直线line0上7个点的数据进行对比,此线所在位置为分级轮所在区域,数据具有代表性,得出不同网格数量时line0速度曲线和压力曲线。各区域获得网格总数分别为168万、230万、286万、330万、392万。

27.边界条件设定:根据分级磨的实际工作情况,将进料口设为速度入口(velocity-inlet);分级磨细粉出口为引风机提供的负压,但具体数值无法确定,所以将其设为充分发展流出口(outflow);将流场模型各部分之间的接触面设为交界面(interface);分级叶片和磨盘冲击叶片壁面设为墙体(wall)并分别命名为fenjiyepian和chongjiyepian,其余壁面均默认为墙体(wall);最后在specify continuum types中将分级轮和磨盘两区域都设置为流体区域并分别命名为fenjilun和mopan。

28.按照所述流场参数将所述空腔区域分为扬析区域和交汇区域;所述扬析区域的流场速度方向与所述研磨装置区域的流场速度方向相同,与所述分级轮区域的速度相反;所述交汇区域为空腔区域中扬析区域以外部分;流场速度曲线在所述交汇区域发生交汇;区域划分的划分依据主要是按照分级磨内气流运动的分布规律及其作用,颗粒从进料口进入后首先来到粉碎区域,主要为磨盘旋转产生的水平漩涡,作用是将进料口送入的物料粉碎成大小不一的颗粒;扬析区域位于分级腔下侧,该区域流场主要为粉碎腔延伸至此处的水平漩涡、扬析流场的作用是将粉碎区域中粉碎完成的颗粒充分分散,并在水平漩涡产生的离心力作用下对颗粒进行预分级,也可对分级区域中下降的粉末进行淘洗,将混杂在其中的细颗粒分离出来并再次送入分级区域,避免了过度粉碎的现象;交汇区域位于分级腔中间位置,此区域内流场较复杂,大致分为输送粉碎后的颗粒至分级区域的上升气流、分级轮旋转产生的下降气流和上升气流与下降气流由在此处交汇产生的次级漩涡三类;分级区域位于分级腔上侧,主要为分级轮高速旋转形成的分级漩涡,其功能是利用颗粒在旋转流场中因粒径不同导致所受到的离心力和气流阻力不同的原理将细颗粒分离出来,

随气流由细粉出口排出。

29.粉碎腔流场分布中,提取z=-0.1m位置截面e上的数据进行分析,该截面位于粉碎腔中间位置,其上数据具有代表性。

30.分级腔流场分布中,提取z=0.15m位置的截面f及截面f上line1和line2两直线上数据进行分析。直线line1和line2分别位于分级区域和杨析几何中心处,故数据具有代表性。

31.采用单变量控制法,逐一选择所述超细分级磨的参数的最佳值;所述超细分级磨的参数包括进口风速、分级轮转速和磨盘转速,其最佳值对杨析区域速度、分级腔气流运动、分级腔压力、分级区域切向速度、分级叶片间径向速度达到最佳状态。

32.对超细分级磨设置进口风速10m/s,分级轮和磨盘转速为3000r/min,旋转方向相反,计算收敛后首先对超细分级磨内气流宏观运动进行分析,分析了超细分级磨内整体气流分布状态,根据分布特点和作用将其划分为粉碎区域、扬析区域、交汇区域和分级区域。

33.使用不同分级轮转速和进口风速进行正交模拟研究,分析两者对分级腔内部流场、颗粒运动轨迹和分级效率的影响规律,并选出最佳的一组参数,再改变磨盘转速进行模拟,分析磨盘转速对分级腔内流场的影响。

34.进口风速分别为5m/s、10m/s、15m/s,分级轮转速分别为-2000r/min,-3000r/m,-4000r/min,磨盘转速为3000r/min,两两组合设置了9组条件分别进行模拟。最终得出在进口风速为30m/s,分级轮和磨盘转速为3000r/min,且旋转方向相反时,分级腔内流场分布和分级效果最佳。

35.对杨析区域速度、分级腔气流运动、分级腔压力、分级区域切向速度、分级叶片间径向速度、对颗粒运动轨迹的影响、对颗粒分级效率的影响综合分析,得出进口风速为10m/s,分级轮转速为-3000r/min时,整体流场分布最佳,且分级效率符合实际生产标准。

36.为了研究不同磨盘转速对分级腔内流场的影响规律,取正交模拟中最佳的一组参数,并改变磨盘转速进行模拟。磨盘速度分别设为2000r/min、3000r/min、4000r/min,分析磨盘转速对分级腔流场的影响,对分级腔的气流、速度压力分布、切向速度进行分析。最终得出进口风速为10m/s,分级轮和磨盘转速为3000r/min,且旋转方向相反时,分级腔内流场分布和分级效果最佳。研究不同分级轮结构对超细分级磨分级腔内部流场、颗粒运动轨迹和分级效率的影响规律。分级轮是超细分级磨的核心组成部分之一,分级轮中的分级叶片的形状、数量和安装角度都影响着分级流场。对不同分级叶片数量和安装角度时的分级磨及逆行正交模拟研究,观察两者变化对分级腔内部流场、颗粒运动轨迹以及分级效率的影响规律。

37.使用不同分级轮转速和进口风速进行正交模拟研究,分析两者对分级腔内部流场、颗粒运动轨迹和分级效率的影响规律,并选出最佳的一组参数,再改变磨盘转速进行模拟,分析磨盘转速对分级腔内流场的影响,为优化超细分级磨工艺参数提供理论依据。最终得出在进口风速为30m/s,分级轮和磨盘转速为3000r/min,且旋转方向相反时,分级腔内流场分布和分级效果最佳;不同分级轮结构对超细分级磨分级腔内部流场、颗粒运动轨迹和分级效率产生影响。分级轮是超细分级磨的核心组成部分之一,分级轮中的分级叶片的形状、数量和安装角度都影响着分级流场。对不同分级叶片数量和安装角度时的分级磨及逆行正交模拟,观察

两者变化对分级腔内部流场、颗粒运动轨迹以及分级效率的影响规律;对超细分级磨的粉碎腔内不同磨盘结构进行仿真模拟,研究冲击叶片数量和宽度对粉碎腔内流场的影响,得出冲击叶片为30片,宽度为0.1m时粉碎腔内流场分布最佳。随后对磨盘结构进行优化,并分别使用离散相模型中的稳态和非稳态追踪方式来验证优化效果。

38.本实施例利用fluent软件仿真优化,旋转区域模型的选择多重参考系模型。多重参考系模型主要用于不同区域以不同速度旋转或移动的流体计算,由于在各自区域内采用其对应的参考系,所以相对速度梯度较小,数值求解误差低。

39.耦合方式和离散格式的选择simple算法。压力梯度选择更适合模拟弯曲流动的presto!格式,动量、湍动能、湍流耗散率设置为二阶迎风格式,欠松弛因子默认,收敛残差值设为默认的,对模型进行初始化并迭代计算至收敛。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1