一种基于电化学-热耦合模型预测锂电池循环寿命的方法与流程

1.本发明涉及锂离子电池技术领域,特别涉及一种基于电化学-热耦合模型预测锂电池循环寿命的方法。

背景技术:

2.当前,全球各国正在大力发展新能源产业,其中主要的应用产品有新能源汽车,储能系统,3c电子产品等。相较于传统的电化学系统,锂离子电池具备高的比能量、良好的循环性能、无记忆效应等优势,已成为重要的电化学储能设备,在交通工具动力源、大规模储能等领域展现出强大潜力。电动车的续航问题,一直是大众关注的热点问题。锂离子电池具有一定的使用范围,如合适的充放电倍率以及合适的温度,才能充分发挥电池的优异性能。在实际工况较为复杂的条件下,很难满足锂离子电池在适合的条件下运行,从而导致锂离子电池的容量衰减。循环寿命是锂离子电池众多性能指标中尤为关键的一个,导致锂离子电池衰减的因素很多,如固体电解质界面膜(solid electrolyte interphase layer,简称sei膜)生长,内部锂沉积,电解液消耗以及材料颗粒的破碎等。通常,电池循环寿命测试包括不同温度,不同放电深度(depth of discharge,dod),不同倍率,不同工况等条件,其测试过程需要使用大量的测试设备,工序繁琐,耗时长,成本高。

3.目前对锂离子电池循环寿命预测主要分为以下两个方面,第一个方面是基于实测数据拟合得到经验公式,通过数据驱动比如神经网络算法,粒子群算法和机器学习等对锂离子电池循环寿命进行分析预测;第二个方面是根据锂离子电池内部反应机理对锂离子电池进行建模以及循环过程中的机理进行建模分析。第一个方面的预测是基于数据的经验公式,对数据存在很高的依赖性,这在精确性和时效性方面有待进一步提升;第二个方面的预测是基于物理和化学机理建立的容量衰减模型,可以对锂离子电池内部反应的过程进行机理分析,但现有的容量衰减模型对于预测锂离子电池循环寿命的衰减机理是单一的,不能够充分体现循环过程中的衰减反应,导致得到的结果精确度不高。

技术实现要素:

4.本发明的目的旨在克服现有技术的缺陷,提供一种基于电化学-热耦合模型预测锂电池循环寿命的方法,达到精确而高效的锂电池寿命预测目的。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种基于电化学-热耦合模型预测锂电池循环寿命的方法,其特征在于,所述方法包括以下步骤:

6.获取锂离子电池的物性参数和电化学参数,所述物性参数和电化学参数包括电池的尺寸参数、动力学参数和热力学参数;

7.基于锂离子电池内部反应机理,根据所述物性参数和电化学参数建立电化学-热耦合模型;

8.基于锂离子电池循环寿命衰减机制和所述电化学-热耦合模型,增加循环过程内部副反应方程,得到寿命衰减模型;

9.基于锂离子电池的实测数据,对所述寿命衰减模型的准确度进行验证并对所述寿命衰减模型的参数进行优化,得到优化后的模型参数;

10.根据验证后的所述寿命衰减模型和所述优化后的模型参数,得到完整的循环寿命预测模型,利用所述循环寿命预测模型对锂离子电池的循环寿命进行预测。

11.进一步地,所述电化学-热耦合模型是一个准二维电化学模型和一个三维热模型的耦合模型,所述基于锂离子电池内部反应机理,根据所述物性参数和电化学参数建立电化学-热耦合模型的步骤,包括:

12.基于p2d模型和锂离子电池内部反应机理,将锂离子电池沿着厚度方向简化为一维几何模型,分为负极集流体、负极、隔膜、正极、正极集流体五个域,根据所述物性参数和电化学参数在所述一维几何模型上加载描述放电和充电过程的偏微分方程和代数方程,建立准二维电化学模型;

13.在所述准二维电化学模型的五个域上,分别加载五个域对应的材料,建立三维电池几何模型,并且在这五个域中加载热场,所述热场的热源为所述准二维电化学模型计算得到的电极平均热量,在所述三维电池几何模型上加载对流换热的热场,得到三维热模型;

14.根据所述准二维电化学模型和所述三维热模型建立电化学-热耦合模型。

15.进一步地,所述描述放电和充电过程的偏微分方程和代数方程包括锂离子液相扩散方程、锂离子固相扩散方程、锂离子电池内部液相电势变化方程、锂离子电池内部固相电势变化方程以及固相-液相交界面的电化学反应方程。

16.进一步地,所述锂离子液相扩散方程采用fick第二定律描述,描述区域包括正极多孔电极、负极多孔电极和隔膜,所述锂离子固相扩散方程采用fick第二定律描述,描述区域包括正极多孔电极和负极多孔电极,所述锂离子电池内部液相电势变化方程采用欧姆定律描述,描述区域包括正极多孔电极、负极多孔电极和隔膜,所述锂离子电池内部固相电势变化方程采用欧姆定律描述,描述区域包括正极集流体和负极集流体,所述固相-液相交界面的电化学反应方程采用butler-volmer动力学方程描述,描述区域为固相和液相的交界面处。

17.进一步地,根据锂离子电池产热、传热及散热规律和能量守恒方程,所述三维热模型对应的偏微分方程如下:

[0018][0019]

其中,为单位时间内电池热力学的增量,q

tot

为电池各种产热速率的总和,ha(t-t0)为因电池表面传热而使电池在单位时间内增加的能量。

[0020]

进一步地,所述内部副反应方程包括sei膜生长反应方程、锂沉积反应方程以及电解液消耗反应方程。

[0021]

进一步地,所述基于锂离子电池的实测数据,对所述寿命衰减模型的准确度进行验证并对所述寿命衰减模型的参数进行优化,得到优化后的模型参数的步骤,具体包括:

[0022]

将所述寿命衰减模型在25℃条件下采用1c倍率放电,得到所述寿命衰减模型输出的仿真值;

[0023]

将所述仿真值与所述锂离子电池的实测数据进行比较,得到比较结果;

[0024]

根据所述比较结果验证所述寿命衰减模型的准确度并对所述寿命衰减模型的参数进行优化,得到优化后的模型参数。

[0025]

进一步地,所述仿真值包括锂离子电池的电压与时间曲线和锂离子电池的温度与时间曲线。

[0026]

本发明的有益效果是:本发明提供的基于电化学-热耦合模型预测锂电池循环寿命的方法,通过搭建电化学-热耦合模型描述锂离子电池内部过程,有助于理解锂离子电池内部作用机制,同时通过增加循环过程内部副反应方程,包括sei膜生长反应方程、锂沉积反应方程以及电解液消耗反应方程,充分描述锂离子电池在循环过程中的容量衰减过程,使得对锂电池循环寿命的预测精确且高效,而且本发明的循环寿命预测模型可以用于不同工况(包括不同温度、不同充放电倍率、不同放电深度等)下锂离子电池寿命的预测,适用范围广。

附图说明

[0027]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0028]

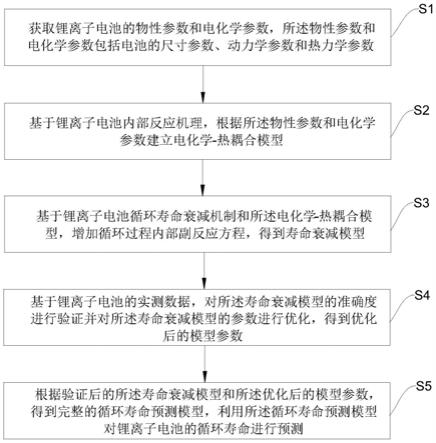

图1是本发明一种基于电化学-热耦合模型预测锂电池循环寿命的方法的流程示意图;

[0029]

图2是本发明一种基于电化学-热耦合模型预测锂电池循环寿命的方法的一维几何模型示意图;

[0030]

图3是本发明一种基于电化学-热耦合模型预测锂电池循环寿命的方法的三维热模型示意图;

[0031]

图4是本发明的一种基于电化学-热耦合模型预测锂电池循环寿命的方法实施例一中锂电池放电过程电压与时间曲线图;

[0032]

图5是本发明的一种基于电化学-热耦合模型预测锂电池循环寿命的方法实施例一中锂电池放电过程温度与时间曲线图;

[0033]

图6是本发明实施例一中利用循环寿命预测模型对锂电池的循环寿命预测的结果图。

具体实施方式

[0034]

下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

如图1所示,本发明提供一种基于电化学-热耦合模型预测锂电池循环寿命的方法,包括以下步骤:

[0036]

s1,获取锂离子电池的物性参数和电化学参数,物性参数和电化学参数包括电池的尺寸参数、动力学参数和热力学参数;

[0037]

s2,基于锂离子电池内部反应机理,根据物性参数和电化学参数建立电化学-热耦合模型;

[0038]

s3,基于锂离子电池循环寿命衰减机制和电化学-热耦合模型,增加循环过程内部副反应方程,得到寿命衰减模型;

[0039]

s4,基于锂离子电池的实测数据,对寿命衰减模型的准确度进行验证并对寿命衰减模型的参数进行优化,得到优化后的模型参数;

[0040]

s5,根据验证后的寿命衰减模型和优化后的模型参数,得到完整的循环寿命预测模型,利用循环寿命预测模型对锂离子电池的循环寿命进行预测。

[0041]

本发明提供的基于电化学-热耦合模型预测锂电池循环寿命的方法,通过搭建电化学-热耦合模型描述锂离子电池内部过程,有助于理解锂离子电池内部作用机制,同时通过增加循环过程内部副反应方程,充分描述锂离子电池在循环过程中的容量衰减过程,使得对锂电池循环寿命的预测精确且高效,搭建完寿命衰减模型后,基于锂离子电池的实测数据对寿命衰减模型的准确度进行验证并优化模型的参数,得到完整的循环寿命预测模型,有利于提高模型的准确性,该循环寿命预测模型可以用于不同工况(包括不同温度、不同充放电倍率、不同放电深度等)下锂离子电池寿命的预测,适用范围广。

[0042]

下面通过具体的实施例对本发明锂电池循环寿命的预测方法进行描述,本实施例采用以磷酸铁锂为正极材料,石墨为负极材料,lipf6为电解液溶剂的锂离子电池。一种基于电化学-热耦合模型预测锂电池循环寿命的方法,具体包括以下步骤:

[0043]

s1,获取锂离子电池的物性参数和电化学参数:通过产品说明书,实验测试,文献查询等方法,得到该锂离子电池的基本物性参数及电化学参数,见表1和表2。

[0044]

表1为电化学-热耦合模型的电池参数

[0045]

电化学参数负极集流体负极多孔电极隔膜正极多孔电极正极集流体单位长度10e-639e-625e-658e-610e-6m导电率5.998e791 1003.774e7s/m固相体积分数 0.645 0.489 1液相体积分数 0.3010.3700.407 1粒子半径 6e-6 0.5e-6 m最大锂离子浓度 30537 22836 mol/m^3电解液锂离子浓度

ꢀꢀ

1150

ꢀꢀ

mol/m^3电化学反应速率 7.7e-12 2e-11 m/s固相扩散系数 5.8e-14 6.5e-13 m^2/s液相扩散系数

ꢀꢀ

√

ꢀꢀ

m^2/s离子迁移数

ꢀꢀ

√

ꢀꢀ

1传递系数

ꢀꢀ

0.36

ꢀꢀ

1brugg系数 1.51.51.5 1比热容358143719001369900j/(kg

·

k)导热系数4001.040.381.58238w/(m

·

k)密度8960227093036002700kg/m3[0046]

表2为循环过程内部副反应参数

[0047]

副反应参数数值单位sei膜摩尔质量0.162kg/mol

sei膜密度1690kg/m^3sei膜导电率5e-6s/msei膜初始厚度1e-9mli摩尔质量6.94e-3kg/molli密度534kg/m^3i

0,li

电流密度0.001a/m2ec的摩尔质量0.0881kg/molec的密度1321kg/m^3

ꢀꢀꢀ

[0048]

s2,基于锂离子电池内部反应机理,根据物性参数和电化学参数建立电化学-热耦合模型。

[0049]

s21,基于p2d模型和锂离子电池内部反应机理,将锂离子电池沿着厚度方向简化为一维几何模型,分为负极集流体、负极、隔膜、正极、正极集流体五个域,根据物性参数和电化学参数在一维几何模型上加载描述放电和充电过程的偏微分方程和代数方程,建立准二维电化学模型。

[0050]

应理解的是,准二维电化学模型是基于newman开发的一种机理模型,其将锂离子电池描述为两个维度,第一维度为沿着材料颗粒半径方向,另一个维度为沿着锂离子电池厚度方向。将锂离子电池沿着厚度方向简化为一维几何模型,分为负极集流体、负极、隔膜、正极、正极集流体五个域,如图2所示。在放电过程中,锂离子由负极活性材料内部扩散到表面,通过发生在负极活性材料表面的电化学反应释放到电解液中;随后锂离子朝正极方向扩散,通过隔膜后到达正极,并在正极活性材料表面发生电化学反应进而扩散到正极活性粒子内部。与此同时,电子从负极集流体向正极集流体方向运动,从而在外电路中形成电流,充电过程与之相反。

[0051]

基于以上过程,建立一系列偏微分方程和代数方程作为模型,用于从电化学角度描述锂离子电池特性,下面将具体的描述上述过程:

[0052]

s211,锂离子在液相中的扩散,描述区域包括正极多孔电极,负极多孔电极和隔膜,锂离子在电解液中的传递方式有迁移和扩散,其传递过程采用fick第二定律描述:

[0053][0054]

式中,方程右边的第一项表示扩散对液相锂离子浓度的影响;第二项表示迁移对液相锂离子浓度的影响,该过程通常可忽略不计;εe为液相体积分数;ce为液相锂离子浓度;t为时间;x为电池厚度方向;为锂离子液相有效扩散系数;a为电极颗粒单位体积的表面积;为锂离子液相转移系数;jr为固相-液相交界面处的锂离子流量密度。方程(1)的边界条件如下:

[0055][0056]

式中,x=0处为负极最左端与负极集流体交界处;x=xn处为负极最右端与隔膜交界处;x=x

sep

可处为隔膜最右端与正极交界处;x=x

p

处为正极最右端与正极集流体交界处;下标sep、p、n分别描述隔膜、正极多孔电极和负极多孔电极。

[0057]

s212,锂离子在固相中的扩散,描述区域包括正极多孔电极和负极多孔电极。

[0058]

锂离子在正、负电极活性材料中的扩散同样采用fick第二定律描述。与液相中不同的是,由于模型将正、负电极活性粒子假设为半径相等的球形颗粒,需采用球形坐标系建立锂离子在固体颗粒中的扩散方程。扩散方程描述如下:

[0059][0060]

式中,cs为固相锂离子浓度;r为固体球形颗粒的半径方向;ds为锂离子固相扩散系数。方程(2)的边界条件如下:

[0061][0062]

式中,rs为固相活性颗粒半径。该式表明,在活性颗粒的中心处,锂离子流量为0;活性颗粒表面处的锂离子流量与参加电化学反应的锂离子流量相同。

[0063]

s213,液相欧姆定律,描述区域包括正极多孔电极,负极多孔电极和隔膜,锂离子电池内部液相电势的变化采用欧姆定律描述:

[0064][0065]

式中,k

eff

为液相有效离子电导率;为锂离子电池液相势能;r为摩尔气体常数;t为电池温度;f为法拉第常数;ie为液相电流密度。方程右侧第一项为液相锂离子浓度对势能变化的影响,第二项为液相电流对势能变化的影响。方程(3)的边界条件如下:

[0066][0067]

s214,固相欧姆定律,描述区域包括正极集流体和负极集流体,锂离子电池内部固相电势的变化采用欧姆定律描述:

[0068][0069]

式中,σ

eff

为固相有效扩散电导率;为固相势能;is为固相电流密度。方程(4)的

边界条件如下:

[0070][0071][0072]

式中,i为锂离子电池工作时的充放电电流密度;a为电极颗粒单位体积的表面积。该式表明,在正负极与两侧集流体交界处,锂离子固相电流密度与外部电流密度相等;在正负极与隔膜的交界处,锂离子固相电流密度为0。

[0073]

s215,bulter-volmer动力学方程,描述区域为固相和液相交界面处。

[0074]

固相-液相交界面处的电化学反应用butler-volmer动力学方程描述,通过butler-volmer方程得到球形固体颗粒表面锂离子流量密度与其表面过电势的关系,表达式为:

[0075][0076]

式中,i0为交换电流密度;αa和αc分别为阳极、阴极传递系数,通常均取0.5;η为球形颗粒表面过电势;r为摩尔气体常数;t为电池温度;f为法拉第常数。

[0077]

交换电流密度i0反映的是电极反应发生的难易程度,其计算过程为:

[0078][0079]

式中,ks为电化学反应常数;c

s,max

为活性材料内锂离子浓度最大值;c

surf

为固相液相交界面处的锂离子浓度。

[0080]

球形颗粒表面过电势η与液相电势、固相电势以及稳态开路电压有关,关系式为:

[0081]

η=φ

s-φ

e-e

ocv-r

filmiꢀꢀꢀ

(7)

[0082]

式中,e

ocv

为电池的开路电压;r

film

为锂离子电池内部膜阻;i为外部施加的电流。

[0083]

s22,在准二维电化学模型的五个域上,分别加载五个域对应的材料,建立三维电池几何模型,如图3所示,并且在这五个域中加载热场,热场的热源为准二维电化学模型计算得到的电极平均热量,在三维电池几何模型上加载对流换热的热场,得到三维热模型;

[0084]

根据锂离子电池产热、传热及散热规律和能量守恒方程,三维热模型对应的偏微分方程如下:

[0085][0086]

其中,为单位时间内电池热力学的增量,q

tot

为电池各种产热速率的总和,ha(t-t0)为因电池表面传热而使电池在单位时间内增加的能量。

[0087]

s23,根据步骤s21获得的准二维电化学模型和步骤s22获得的三维热模型建立电化学-热耦合模型。

[0088]

s3,基于锂离子电池循环寿命衰减机制和电化学-热耦合模型,增加循环过程内部副反应方程,得到寿命衰减模型。

[0089]

基于上述的电化学-热耦合模型,在循环过程中,锂离子电池内部会发生相关的副反应,包括sei膜生长,锂沉积,电解液消耗等反应,增加相应的副反应方程,来描述循环过程,下面将具体描述:

[0090]

s31,sei膜生长反应

[0091]

sei膜生长反应的动力学由以下动力学表达式描述,即负极石墨电极中颗粒表面的局部电流密度i

loc,sei

(sei单位:a/m2):

[0092][0093]

式中,i

loc,1c,ref

是对应于1c放电率的局部电流密度。hk是无量纲石墨膨胀系数函数(取决于石墨充电状态),hk在脱嵌期间为零;j寄生反应的无量纲交换电流密度;α电化学还原反应的传递系数;η

sei

是过电位,假设相对于锂的平衡电位为0v;q

sei

是由于sei形成的局部累积电荷;f是一个基于sei薄膜特性的集总无量纲参数;r为摩尔气体常数;t为电池温度;f为法拉第常数。

[0094]

获得跟踪形成的sei浓度的额外自由度c

sei

(mol/m3),方程如下:

[0095][0096]

其中v

sei

是反应中sei物质的化学计量系数。

[0097]

根据以下公式,消耗的容量q

sei

与形成的c

sei

成正比:

[0098][0099]

其中av是电极表面积。

[0100]

然后根据sei浓度计算sei层的厚度δ

film,sei

:

[0101][0102]

其中m

p,sei

(kg/mol)是sei膜摩尔质量,ρ

p,sei

(kg/m3)是sei膜的密度,假设t=0时的初始膜厚δ

film,0

为1nm。

[0103]

负极中使用的sei层的电阻r

film,sei

(ω

·

m2)计算公式为:

[0104][0105]

其中,k

sei

为sei膜导电率。

[0106]

s32,锂沉积反应

[0107]

在该模型中,锂电镀被假定为不可逆的。也就是说,忽略了后续放电过程中锂沉积的剥离。因此,锂沉积可由以下阴极tafel表达式用于计算锂沉积反应的转移电流密度:

[0108][0109]

其中a为电极颗粒单位体积的表面积,i

0,li

是锂沉积的交换电流密度,α

c,li

是传递系数,η

li

是锂沉积过电位,其方程如下:

[0110]

[0111]

其中,j

tot

为电极总的电流密度;r

li

为沉积锂的膜阻。

[0112]

锂沉积所对应的锂沉积浓度c

li

与其转移电流密度有关j

li

,其关系如下:

[0113][0114]

根据以下公式,消耗的容量q

li

与形成的c

li

成正比:

[0115][0116]

通过公式(17)可以计算锂沉积局部累积电荷。

[0117]

然后根据锂沉积浓度c

li

计算锂沉积的厚度δ

film,li

:

[0118][0119]

负极中使用的锂沉积的电阻r

film,li

(ω

·

m2)为计算公式:

[0120][0121]

其中k

li

为沉积锂的电导率。

[0122]

结合sei膜生长以及锂沉积,得到总的r

film

为:

[0123]rfilm

=r

film,sei

+r

film,li

ꢀꢀꢀ

(20)

[0124]

在测量锂离子电池循环寿命的过程中,一般会关注其容量衰减和内阻增加,模型中总的r

film

通过相关的公式迭代计算出来,可以从侧面反应电芯内阻的变化,从而实现精确而高效的预测锂电池寿命。

[0125]

s33,电解液消耗

[0126]

在循环过程中,随着sei膜的生长,会消耗电解液的量。在循环末期,如果电解液较少,会造成锂离子电池容量衰减过快,这也能解释锂离子电池在循环末期存在一段抛物线下降的衰减曲线。电解液的消耗会导致多孔电极中液相孔隙率逐步降低,通过方程描述上述过程来模拟容量衰减。

[0127]

而ec(碳酸乙烯酯)作为电解液中关键的有机溶剂,能在一定程度上表示电解液消耗的量。该因子f

ec,ratio

是由下述表达式描述的:

[0128][0129]

其中ε

ec

为ec的体积分数,通过下述表达式描述:

[0130][0131]

液相孔隙率εi通过该因子来描述其变化的过程:

[0132][0133]

其中ε

l

为多孔电极中的孔隙率,在这里可以单指负极孔隙率;

[0134]

初始soc与容量衰减的关系如下:

[0135][0136]

其中a1-a10为相关系数;ε

ec

为ec的体积分数;为负极固相中锂离子的初始浓

度;mn为负极固相的质量;ρn为负极固相的真密度;ε、a和l分别是每个组件(负极、隔膜和正极)的孔隙率、面积和长度(或厚度);ρ

ec

为ec的密度;m

ec

为ec的分子量;0.35和1.2分别表示电解液中ec的初始体积分数和电池内多余电解液的比例。

[0137]

通过公式(21)~(24)描述电解液中ec的消耗来反应液相孔隙率的变化,而液相孔隙率的变化导致电池内部反应变化,从而影响锂离子的循环寿命。

[0138]

s4,基于锂离子电池的实测数据,对寿命衰减模型的准确度进行验证并对寿命衰减模型的参数进行优化,得到优化后的模型参数。

[0139]

搭建完上述的循环衰减模型后,将模型在25℃条件下采用1c倍率放电,得到锂离子电池的电压与时间曲线和温度与时间曲线,如图4和图5所示,对比锂离子电池的实测数据,优化参数后,可以得到模型输出的结果与实测数据基本一致,说明模型的参数精度较高。

[0140]

s5,根据验证后的寿命衰减模型和优化后的模型参数,得到完整的循环寿命预测模型,利用循环寿命预测模型对锂离子电池的循环寿命进行预测。

[0141]

基于上述的循环寿命模型以及优化后的参数,得到完整的模型,在25℃条件下,采用1c充电和1c放电的循环方式进行模型计算,得到工况条件的循环寿命预测结果,如图6所示。

[0142]

以上为本发明的典型实施例,但应理解本发明不限于此实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1