一种矿浆铜品位在线预测软测量建模方法

1.本发明涉及人工智能以及工业领域,尤其涉及一种用于矿浆铜品位的,采用非负绞杀和极限学习机的在线预测软测量建模方法。

背景技术:

2.随着科学技术的发展,软测量技术广泛应用于工业生产过程。软测量技术主要通过采集与目标变量相关性较强的辅助变量作为输入变量,将目标变量作为输出变量,结合数学模型实现对目标变量的估计。当前,软测量技术主要有最小二乘法、支持向量机和人工神经网络等。但是,复杂的工业过程会导致过程变量之间存在高度的非线性、冗余性以及强耦合性,因此辅助变量的选择对于软测量建模来说至关重要。

3.非负绞杀算法(nonnegative garrote,nng)是一种嵌入式变量选择算法,最初是用来解决线性归回子集的选择问题,而对于非线性问题,有人提出将nng与mlp神经网络相结合的软测量算法,但是mlp神经网络只适用于离线预测,而对于动态数据的建模问题会导致变量选择的准确性降低。极限学习机是(extreme learning machine,elm)一种单隐藏层前馈神经网络,具有理论解析解和收敛速度快的优势,适用于具有海量、多样、高速等特征的大数据环境,已经成功应用于离线预测。在线极限学习机(online sequential extreme learning machine, os-elm)是在elm的基础上增加了在线更新阶段,能够自动调整网络结构,具有较好的泛化性能和较快的学习速度。

4.在线预测一直是智能信息处理的前沿领域。在实际的工业应用中,由于实时采样的业务需求和计算机缓存的限制,数据呈现出逐个到达或片段式到达的特点,形成实时数据流,因此复杂多变的流式数据要求模型能根据当前数据片段的预测结果自动调整结构。

5.在当前已有的文献与专利资料中,许多科研人员已经研究出有效的极限学习机在线预测网络模型,也有很多研究关于非线性变量选择的问题,但大多数研究都没有同时考虑输入变量选择和os-elm网络结构冗余的问题。鉴于此,本发明提供一种变量选择和极限学习相结合的在线预测的软测量建模方法,这种方法可以同时考虑变量选择和网络模型结构动态调整的问题,可以降低模型的复杂度,提高模型的在线预测能力。

技术实现要素:

6.针对上述问题,本发明提供一种矿浆铜品位在线预测软测量建模方法。

7.本发明提供如下技术方案:一种矿浆铜品位在线预测软测量建模方法,包括如下步骤,

8.步骤1、采集铜矿浮选过程中能够直接测量的过程变量数据采集人工标定的实验室标定铜品位样品数据其中n为样本量,p为过程变量,r为实数集;

9.步骤2、对所述过程变量和实验室标定样品数据进行数据预处理,处理后的数据集,包括输入变量x∈rn×

p

和输出变量y∈rn×1;并将处理后的数据集划分为训练集、测试集和验证集;

10.步骤3、对elm网络的超参数调优,得到初始elm训练模型;

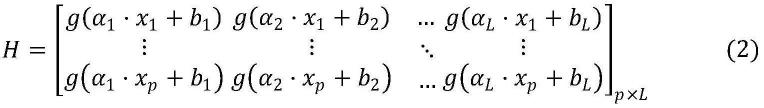

11.步骤4、随机初始化输入层、隐含层的参数αi、bi,构建初始化elm网络,如式(1):

[0012][0013]

式(1)中,g(

·

)为sigmoid激活函数,输入变量x=[x1,x2,...,x

p

],yq为输出变量,βk=[β

k1

,β

k2

,...,β

km

]

t

为elm网络隐含层与输出层的连接权值,l为隐含层节点数;

[0014]

隐含层输出

[0015]

步骤5、随机初始化nng网络的s,f,k:令s

←

s1、f

←

5、k

←

10,s为绞杀超参数,将 nng算法收缩算子θi嵌入elm网络,建立新的elm网络,如式(3)所示:

[0016][0017]

步骤6、采用信赖域优化算法求解非线性二次规划问题得到当前训练样本数据下的最优值计算如式(4)所示:

[0018][0019][0020]

其中,y为训练样本的真实值;

[0021]

步骤7、通过k折交叉验证计算当前训练集下的aic的平均值aicc,计算公式如式(5) 所示:

[0022][0023]

其中、n为样本个数,f=[1,2,...,k],为yi的预测值,则最优值s

*

为每次求取aic准则的最小值所对应的s值;

[0024]

步骤8、获取当前aicc准则下对应的s值及收缩系数θ

i*

=[θ1,θ2,...θi],重复步骤7直至获取最优值s

*

及收缩系数

[0025]

步骤9、将优化收缩系数代入elm初始阶段得到输出权重,重新构建新的elm网络结构,如式(6)所示:

[0026][0027]

其中,

[0028]

步骤10:通过os-elm在线更新权重的方式计算新的网络输出权重

[0029]

步骤11:通过步骤9获取的软测量模型计算测试集的预测值,计算公式如式(8)所示:

[0030][0031]

步骤12:对新的模型t

q+1

的性能进行评价,具体为根据模型性能评价指标对新的模型t

q+1

性能进行评价,将验证集变为实时数据流,验证模型的泛化性能。对新的模型t

q+1

的性能进行评价,所述模型的性能评价指标包括3个,分别为均方根误差mse、模型个数m.s.、以及平均绝对误差mae。

[0032]

步骤2中,数据预处理包括剔除异常点及数据归一化处理,得到处理后的数据集:包括输入变量x∈rn×

p

和输出变量y∈rn×1;所述归一化具体为其中x表示x对应列的所有样本数据。

[0033]

步骤2中,将处理后的将数据集划分为训练集、测试集和验证集,将训练集δ=(x,y)均匀划分为k块子集:δ={δ1,δ2,...δk},首先令δf={δ1,δ2,...δf}为训练集,余下数据集δ

f+1

为测试集,之后逐步向前选择新的训练集和测试集,直至k-f折交叉验证结束数据集;其中训练集用来构建nng-oselm网络模型;测试集用来测试模型的精度;验证集为实时数据流,用来验证模型的泛化性能。

[0034]

步骤3中,利用网格搜索法和交叉验证法对elm网络的超参数调优,得到初始elm训练模型。

[0035]

步骤11中,将式(8)写成矩阵形式:

[0036][0037]

步骤111:用奇异值分解法求解式(9)的广义逆矩阵矩阵,计算公式如下:

[0038][0039]

步骤112:通过式(10)推导出新的输出权重

[0040][0041]

步骤113:进一步通过矩阵运算可得:

[0042][0043]

其中,

[0044]

步骤114:最终获取nng-oselm输出模型,如式(13):

[0045][0046]

步骤115:通过步骤114获取的软测量模型计算测试集的预测值,计算公式如式

(14)所示:

[0047][0048]

通过上述描述可以本发明提供一种基于非负绞杀和极限学习机的在线预测软测量建模方法。本发明将nng和elm相结合,建立了一种新的数据驱动在线预测软测量模型 nng-oselm。相比其他方法,nng用于数据变量选择,os-elm用于在线预测实时数据。通过这种方式,nng-oselm可以建立输入变量更少、可实时在线预测及预测精度高的软测量模型。

附图说明

[0049]

图1为本发明具体实施方式的流程图。

[0050]

图2为载流品位分析仪的测量原理图。

[0051]

图3为第一批测试集的真实值和预测值之间的拟合图。

[0052]

图4为各候选输入变量对应的收缩系数。

具体实施方式

[0053]

下面将结合本发明具体实施方式中的附图,对本发明具体实施方式中的技术方案进行清楚、完整地描述,显然,所描述的具体实施方式仅仅是本发明一种具体实施方式,而不是全部的具体实施方式。基于本发明中的具体实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他具体实施方式,都属于本发明保护的范围。

[0054]

通过附图可以看出,本发明的在线预测软测量建模方法,包括以下:

[0055]

步骤1:采集铜矿浮选过程中能够直接测量的过程变量数据采集人工标定的实验室标定铜品位样品数据其中n为样本量,p为过程变量,r为实数集;

[0056]

步骤2:对所述过程变量和实验室标定样品数据进行数据预处理,包括剔除异常点及数据归一化处理,得到处理后的数据集:包括输入变量x∈rn×

p

和输出变量y∈rn×1;所述归一化具体为其中x表示x对应列的所有样本数据。

[0057]

步骤3:将处理后的将数据集划分为训练集、测试集和验证集,将训练集δ=(x,y)均匀划分为k块子集:δ={δ1,δ2,...δk},首先令δf={δ1,δ2,...δf}为训练集,余下数据集δ

f+1

为测试集,之后逐步向前选择新的训练集和测试集,直至k-f折交叉验证结束数据集。

[0058]

其中训练集用来构建nng-oselm网络模型。测试集用来测试模型的精度;验证集为实时数据流,用来验证模型的泛化性能。

[0059]

步骤4:利用网格搜索法和交叉验证法对elm网络的超参数调优,得到初始elm训练模型。

[0060]

步骤5:随机初始化输入层、隐含层的参数αi、bi,构建初始化elm网络,如式(1)所示:

[0061]

[0062]

式(1)中,g(

·

)为sigmoid激活函数,输入变量x=[x1,x2,...,x

p

],yq为输出变量,βi=[β

k1

,β

k2

,...,β

km

]

t

为elm隐含层与输出层的连接权值。

[0063]

隐含层输出

[0064]

步骤6:随机初始化s,f,k:令s

←

s1、f

←

5、k

←

10,s为绞杀超参数。

[0065]

步骤7:将nng算法收缩算子θi嵌入elm网络,建立新的elm网络,如式(2)所示:

[0066][0067]

步骤8:采用信赖域优化算法求解非线性二次规划问题得到训练样本数据下的最优值计算公式如式(4)所示:

[0068][0069][0070]

式中(4)中,y为训练样本的真实值。

[0071]

步骤9:进一步地,通过k折交叉验证计算当前训练集下的aic的平均值,计算公式如式 (5)所示:

[0072][0073]

式(5)中,n为样本个数,f=[1,2,...,k],为yi的预测值,则最优值s

*

为每次求取aicc准则的最小值所对应的s值。

[0074]

步骤10:获取当前aicc准则下对应的s值及收缩系数θ

i*

=[θ1,θ2,...θi]

[0075]

步骤11:重复步骤9直至获取最优值s

*

及收缩系数

[0076]

步骤12:将优化收缩系数代入elm初始阶段得到输出权重,重新构建新的elm网络结构,如式(6)所示:

[0077][0078]

其中

[0079]

将式(6)写成矩阵形式:

[0080][0081]

步骤13:用奇异值分解法求解该式的广义逆矩阵矩阵,计算公式如下:

[0082]

[0083]

步骤14:通过式(9)推导出新的输出权重

[0084][0085]

步骤15:进一步通过矩阵运算可得:

[0086][0087]

其中,

[0088]

步骤16:进一步通过伍德伯里矩阵恒等式可得:

[0089][0090]

将a

k+1-代入公式(11)可得网络更新后的输出权重,计算公式如式(13)所示:

[0091][0092]

步骤17:最终获取nng-oselm输出模型,如式(14):

[0093][0094]

步骤18:通过步骤17获取的软测量模型计算测试集的预测值,计算公式如式(15)际:

[0095][0096]

步骤18:对新的模型t

q+1

的性能进行评价,具体为根据模型性能评价指标对新的模型t

q+1

性能进行评价;所述模型的性能评价指标包括3个,分别为均方根误差、决定系数r2以及平均绝对误差mae。

[0097]

进一步地,将验证集变为实时数据流,通过验证集验证模型的泛化性能。

[0098]

通过步骤18所述的模型性能评价指标评价验证集模型性能。

[0099]

以下结合实际的测量矿浆铜品位的过程来说明本发明的有效性。这个过程是载流品位分析仪在实际测量矿浆金属铜品位的原理及过程。载流品位分析仪是一类矿浆金属元素在线检测仪器,常用于在线测量矿浆多种金属品位,包括一次取样器、矿浆多路分配器、总体控制单元、分析仪探头和分析仪管理站组成。分析仪探头是分析仪的核心单元之一,作用是直接测量矿浆多路转换器中的矿浆试样,完成通讯、测量、监控以及独立运转的功能。其工作原理为:光表现为波粒二象性,光的波长与光子所携带的能量成反比(e=hc/λ,e为能量,h为普朗克常量, c为光速,λ为波长)。由于每个化学元素都有一个带正电荷的原子核,因此其电子的轨道具有不同的高能含量。给定化学元素的电子从远处的轨道移动到近处的轨道,它发射出一个具有其特征的光子,并且其能量与在其光谱中观察到的光的波长相对应。理论上讲,在光速为定值的情况下,只需要检测出二次射线的波长属性或者能量属性即可分辨出元素的特征射线,品位分析仪中安装了检测波长属性(分光晶体+半导体探测器)和能量属性(能量通道)的两种检测原件,检测出的数值也分为波长色散和能量色散两

种数据。两种通道获取的特征谱线会转换成数字信号分析标定,通过传感器导入数据库,利用nng-oselm进行建模分析。从理论和实际上看,波长色散和能量色散的检测结果具有较高的相关性。测量原理图如图2所示。其中包含15个输入变量如表1所示以及1个输出变量(实验室标定样品铜的品位),该过程共收集了900组数据。将处理后的数据分为4批数据,第一批数据用作训练集,剩下的数据分批作为测试集。

[0100]

表1:矿浆铜品位测量过程中软测量建模的输入变量

[0101][0102]

数据预处理后,首先构建一个elm网络模型,根据参数调优,确定elm网络参数输入隐藏层节点数为18,最终确定新的软测量模型,并通过测试集进行在线预测。表2—表4给出了本发明方法针对矿浆中铜品位的不同批次的预测结果,图3给出了第一批测试集的真实值和预测值之间的拟合图。图4给出了各候选输入变量对应的收缩系数。

[0103]

表2:第一批测试集的性能评价指标

[0104]

[0105]

表3:第二批测试集的性能评价指标

[0106][0107]

表4:第三批测试集的性能评价指标

[0108][0109]

通过表2—表4可知,与上述三种算法相比,基于输入变量选择的nng-oselm在线预测算法的各项性能指标均有提升,充分证明了通过有效输入变量选择可降低模型的复杂度,提高模型的预测精度,验证了算法的有效性。

[0110]

尽管已经示出和描述了本发明的具体实施方式,对于本领域的普通技术人员而言,可以理解在不脱离发明的原理和精神的情况下可以对这些具体实施方式进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1