橡胶轴承的动力学仿真方法

1.本发明涉及橡胶轴承技术领域,尤其涉及一种橡胶轴承的动力学仿真方法。

背景技术:

2.汽车传动轴是一种重要的运动部件,其运转时往往会产生弯曲振动与扭转振动,且两种振动同时出现、相互影响,会形成一种弯扭耦合的非线性复杂振动。所以汽车传动轴的传动系统中一般会加入橡胶轴承。橡胶轴承一方面增加了传动轴的刚度,降低了传动轴的振动强度,另一方面也衰减了振动向车内的传递,高速橡胶轴承的设置对降低车辆振动和提升车辆舒适性能起到了关键作用。

3.但是当橡胶轴承的刚度与阻尼设计不合理时,不仅起不到减振降噪的效果,相反还会加剧车辆的振动。橡胶轴承动力学常采用仿真分析方法,现有方法是采用adams软件中的轴承模块与bushing单元建立橡胶轴承多体动力学模型,进行振动特性分析。但是橡胶轴承在工作过程中,轴承本身也会产生变形与冲击,橡胶弹垫各个方向上的刚度与阻尼也存在差异,且表现为非线性特点。

4.因此,现有的仿真方法不能精确反映橡胶轴承的动态特性。

技术实现要素:

5.为了解决上述问题,本发明提出一种橡胶轴承的动力学仿真方法。

6.本发明通过以下技术方案实现的:

7.一种橡胶轴承的动力学仿真方法,应用于橡胶轴承,包括如下步骤:

8.获取橡胶轴承的刚柔耦合等效动力学模型,橡胶轴承的刚柔耦合等效动力学模型包括橡胶弹垫的等效弹簧组合模型;

9.根据第一数据库中的橡胶轴承刚度测试结果与对橡胶轴承的刚柔耦合等效动力学模型的刚度分析结果的吻合程度,获得静态标定值;

10.比较静态标定值与预设静态标定阈值的大小;

11.若静态标定值大于预设静态标定阈值;

12.根据第二数据库中的橡胶轴承振动测试分析结果与橡胶轴承的刚柔耦合等效动力学模型的振动仿真分析结果的吻合程度,获得动态标定值;

13.比较动态标定值与预设动态标定阈值的大小;

14.若动态标定值大于预设动态标定阈值,对橡胶弹垫的等效弹簧组合模型进行仿真优化分配并修改橡胶弹垫的等效弹簧组合模型。

15.进一步地,所述根据第一数据库中的橡胶轴承刚度测试结果与对橡胶轴承的刚柔耦合等效动力学模型的刚度分析结果的吻合程度,获得静态标定值的步骤包括:

16.从第一数据库获取第一结果,第一数据库存储对橡胶轴承进行刚度测试分析的数据;

17.获取对橡胶轴承的刚柔耦合等效动力学模型进行刚度分析的第二结果,其中对橡

胶轴承的刚柔耦合等效动力学模型进行刚度分析的条件与对橡胶轴承进行刚度测试分析的条件相同;

18.其中,静态标定值为第一结果与第二结果的吻合程度。

19.进一步地,所述根据第二数据库中的橡胶轴承振动测试分析结果与橡胶轴承的刚柔耦合等效动力学模型的振动仿真分析结果的吻合程度,获得动态标定值的步骤包括:

20.从第二数据库获取第三结果,第二数据库存储有对橡胶轴承进行振动测试分析的数据;

21.根据对橡胶轴承的刚柔耦合等效动力学模型进行振动仿真分析获得第四结果;

22.其中,动态标定值为第三结果与第四结果的吻合程度。

23.进一步地,若静态标定值小于预设静态标定阈值,则对橡胶轴承的刚柔耦合等效动力学模型进行静态校准。

24.进一步地,若动态标定值小于预设动态标定阈值,则对橡胶轴承的刚柔耦合等效动力学模型进行动态校准。

25.进一步地,所述则对橡胶轴承的刚柔耦合等效动力学模型进行静态校准的步骤包括:

26.获取第一刚度仿真数据,以第一刚度仿真数据替换第二结果;

27.若静态标定值大于预设静态标定阈值,以第一刚度仿真数据作为第二结果。

28.进一步地,所述第三结果包括第二数据库内轴承支架上的加速度测试数据和阻尼测试数据,所述第四结果包括轴承支架上的加速度仿真数据和阻尼仿真数据。

29.进一步地,所述若动态标定值小于预设动态标定阈值,则对橡胶轴承的刚柔耦合等效动力学模型进行动态校准的步骤包括:

30.获取第一阻尼仿真数据,通过第一阻尼仿真数据对橡胶轴承的刚柔耦合等效动力学模型进行迭代仿真计算并获取加速度迭代数据,以加速度迭代数据替换第四结果中的加速度仿真数据;

31.比较动态标定值与动态标定阈值的大小;

32.当动态标定值大于预设动态标定阈值,以第一阻尼仿真数据替换第四结果中的阻尼仿真数据。

33.进一步地,所述对橡胶弹垫的等效弹簧组合模型进行仿真优化分配并修改橡胶弹垫的等效弹簧组合模型的步骤包括:

34.接收橡胶轴承的刚柔耦合等效动力学模型的优化目标,优化目标包括橡胶轴承的刚柔耦合等效动力学模型的轴承支架上的x方向的加速度、y方向的加速度和z方向的加速度;

35.接收约束变量,约束变量包括等效弹簧组合模型的x方向的位移量、y方向的位移量和z方向的位移量;

36.获取橡胶弹垫的等效弹簧组合模型的x方向的刚度参数模型、y方向的刚度参数模型和z方向的刚度参数模型,根据约束变量对上述的刚度参数模型分别进行仿真计算得到满足优化目标的刚度仿真结果集,刚度仿真结果集包括x方向刚度参数、y方向刚度参数和z方向刚度参数。

37.获取橡胶弹垫的等效弹簧组合模型的x方向的阻尼参数模型、y方向的阻尼参数模

型和z方向的阻尼参数模型,根据约束变量对上述的阻尼参数模型分别进行仿真计算得到满足优化目标得阻尼仿真结果集,阻尼仿真结果集包括x方向阻尼参数、y方向阻尼参数和z方向阻尼参数。

38.进一步地,所述对橡胶弹垫的等效弹簧组合模型进行仿真优化分配并修改橡胶弹垫的等效弹簧组合模型的步骤包括:

39.根据刚度仿真结果集和阻尼仿真结果集修改橡胶弹垫的等效弹簧组合模型的刚度与阻尼,并对修改后的橡胶弹垫的等效弹簧组合模型进行仿真计算。本发明的有益效果:

40.本发明的橡胶轴承的动力学仿真方法,通过设置静态标定阈值和动态标定阈值,对橡胶轴承的刚柔耦合等效动力学模型的动态参数和静态参数偏离程度进行判定,从而能准确的判定橡胶轴承的刚柔耦合等效动力学模型的建模参数是否正确,为进行静态校准和动态校准提供基础,从而能提升橡胶轴承的动力学仿真精度,进而能够提高车辆动力学仿真与优化精度,具有较高的可靠性与适用性。

附图说明

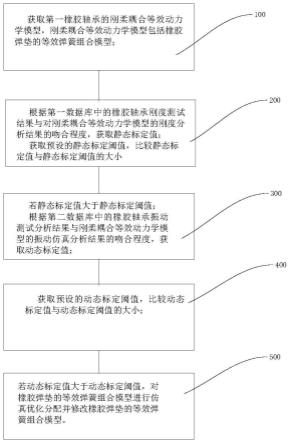

41.图1为本发明的实施例的橡胶轴承的动力学仿真方法的步骤图;

42.图2为本发明的实施例的橡胶轴承的结构示意图;

43.图3为本发明的实施例的橡胶轴承的刚度与刚柔耦合等效动力学模型的刚度对比图;

44.图4为本发明的实施例的动态校准前的橡胶轴承的加速度与刚柔耦合等效动力学模型的加速度对比图;

45.图5为本发明的实施例的动态校准后的橡胶轴承的加速度与刚柔耦合等效动力学模型的加速度对比图;

46.图6为本发明的实施例的根据优化仿真结果修改前等效弹簧组合模型和根据优化仿真结果修改后的等效弹簧组合模型仿真结果对比图;

47.图7为本发明的实施例的扭矩—时间历程曲线图。

具体实施方式

48.为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

49.请参考图1-7,一种橡胶轴承的动力学仿真方法,应用于橡胶轴承1,橡胶轴承1包括轴承支架2,转轴3,橡胶弹垫4,等效弹簧组合5、轴承内圈(图中未标出)、轴承内圈(图中未标出)及滚子(图中未标出),三加速度传感器6。包括如下步骤:

50.一种橡胶轴承的动力学仿真方法,应用于橡胶轴承,橡胶轴承包括轴承支架、轴承内圈,轴承内圈及滚子,包括如下步骤:

51.100、获取橡胶轴承的刚柔耦合等效动力学模型(下简称刚柔耦合等效动力学模型),刚柔耦合等效动力学模型包括橡胶弹垫的等效弹簧组合模型(下简称等效弹簧组合模型)。其中,具体可采用以下方式进行建模:

52.在adams/view环境中,根据橡胶轴承的结构尺寸建立轴承多刚体动力学模型,并添加橡胶轴承的内圈、外圈与滚珠的质量属性,设置橡胶轴承的内圈、外圈与滚珠间的接触

参数与摩擦系数;

53.根据橡胶轴承的橡胶弹垫的刚度与阻尼建立橡胶弹垫的等效弹簧组合模型,并使等效弹簧组合模型的x方向、y方向与z方向的刚度与橡胶弹垫的弹性特性对应;

54.建立橡胶轴承的轴承支架的模态中性文件,采用hypermesh软件建立轴承支架的有限元模型,进行模态计算,提取轴承支架的模态中性文件,并对模态中性文件进行质量、频率与振型进行校准;

55.将轴承多刚体动力学模型、橡胶弹垫的等效弹簧组合模型与轴承支架的模态中性文件进行集成,创建模型间的约束关系,建立橡胶轴承的刚柔耦合动力学模型。

56.200、根据第一数据库中的橡胶轴承刚度测试结果与对刚柔耦合等效动力学模型的刚度分析结果的吻合程度,获取静态标定值;

57.获取预设的静态标定阈值,比较静态标定值与静态标定阈值的大小;

58.在这里,静态标定值是对刚柔耦合等效动力学模型的静态指标。

59.300、若静态标定值大于预设静态标定阈值;

60.根据第二数据库中的橡胶轴承振动测试分析结果与刚柔耦合等效动力学模型的振动仿真分析结果的吻合程度,获取动态标定值;

61.400、获取预设的动态标定阈值,比较动态标定值与动态标定阈值的大小;

62.500、若动态标定值大于预设动态标定阈值,对橡胶弹垫的等效弹簧组合模型进行仿真优化分配并修改橡胶弹垫的等效弹簧组合模型。

63.需要说明的是,一般情况下,静态标定阈值和动态标定阈值的取值为90%。

64.可以看出,本发明的橡胶轴承的动力学仿真方法,通过设置静态标定阈值和动态标定阈值,对橡胶轴承的刚柔耦合等效动力学模型的动态参数和静态参数偏离程度进行判定,从而能准确的判定橡胶轴承的刚柔耦合等效动力学模型的建模参数是否正确,为进行静态校准和动态校准提供基础,从而能提升橡胶轴承的动力学仿真精度,进而能够提高车辆动力学仿真与优化精度,具有较高的可靠性与适用性。

65.为了进一步地对静态标定值进行说明,所述获取静态标定值的步骤包括:

66.获取第一结果,第一结果取自第一数据库,第一数据库根据对橡胶轴承进行刚度测试分析获得,即,第一数据库是橡胶轴承的实体实验数据库,记载对橡胶轴承多次进行刚度测试分析的结果。需要注意的是,这些结果是基于同一橡胶轴承进行的测试,此橡胶轴承是建立橡胶轴承的刚柔耦合等效动力学模型的依据。

67.获取第二结果,第二结果是对刚柔耦合等效动力学模型进行刚度分析的结果,其中对刚柔耦合等效动力学模型进行刚度分析的条件与对橡胶轴承进行刚度测试分析的条件相同;

68.其中,静态标定值为第一结果与第二结果的吻合程度。

69.为了进一步地对动态标定值进行说明,获取第三结果,第三结果取自第二数据库,第二数据库根据对橡胶轴承进行振动测试分析获得;

70.获取第四结果,第四结果通过对刚柔耦合等效动力学模型进行振动仿真分析获得。

71.进一步地,若静态标定值小于预设静态标定阈值,则对刚柔耦合等效动力学模型进行静态校准。静态校准的步骤包括:

72.获取第一刚度仿真数据,以第一刚度仿真数据替换第二结果;

73.若静态标定值大于预设静态标定阈值,以第一刚度仿真数据作为第二结果。

74.需要说明的是,静态校准本质上是对刚柔耦合等效动力学模型的静态指标进行校准的操作,由于静态指标是刚柔耦合等效动力学模型的固有属性,其不受其他指标的影响,所以只需根据进行单一校准即可,即只要第一刚度仿真数据替换下的第二结果能使静态标定值大于预设静态标定阈值,即可使第一刚度仿真数据作为第二结果。

75.进一步地,所述第三结果包括第二数据库内轴承支架上的加速度测试数据和阻尼测试数据,所述第四结果包括轴承支架上的加速度仿真数据和阻尼仿真数据。

76.进一步地,若动态标定值小于预设动态标定阈值,则对刚柔耦合等效动力学模型进行动态校准。动态校准的步骤包括:

77.获取第一阻尼仿真数据,通过第一阻尼仿真数据对刚柔耦合等效动力学模型进行迭代仿真计算并获取加速度迭代数据,以加速度迭代数据替换第四结果中的加速度仿真数据;

78.比较动态标定值与动态标定阈值的大小;

79.当动态标定值大于预设动态标定阈值,以第一阻尼仿真数据替换第四结果中的阻尼仿真数据。

80.需要说明的是,动态校准是对刚柔耦合等效动力学模型的动态指标进行校准的操作,由于动态指标是刚柔耦合等效动力学模型的运动属性,其受其他指标的影响并与其他指标相互作用,所以动态校准并不能进行简单的指标变动,例如,阻尼指标与加速度指标之间是有关联的,动态校准以加速度指标优化为目的,以阻尼优化为变量,通过多次改变阻尼值,达到加速度优化的目的,同时,满足了加速度指标的阻尼值,既可作为第四结果中的阻尼仿真数据。

81.进一步地,确定了整体上的刚度和阻尼还不足以使刚柔耦合模型的精确度达到最高,因为在仿真计算时需要对例如x方向、y方向和z方向的各个方向的分量进行仿真计算,所以需要准确的计算各个方向上的刚度和阻尼,所述对等效弹簧组合模型进行仿真优化分配并获取仿真优化分配结果的步骤包括:

82.接收刚柔耦合等效动力学模型的优化目标,优化目标包括刚柔耦合等效动力学模型的轴承支架上的x方向、y方向和z方向的加速度;

83.接收约束变量,约束变量包括等效弹簧组合模型的x方向、y方向和z方向的位移量;获取等效弹簧组合模型的x方向、y方向和z方向的刚度参数模型,根据约束变量对上述的刚度参数模型分别进行仿真计算得到满足优化目标的刚度仿真结果集,刚度仿真结果集包括x方向刚度参数、y方向刚度参数和z方向刚度参数。

84.获取等效弹簧组合模型的x方向、y方向和z方向的阻尼参数模型,根据约束变量对上述的阻尼参数模型分别进行仿真计算得到满足优化目标得阻尼仿真结果集,阻尼仿真结果集包括x方向阻尼参数、y方向阻尼参数和z方向阻尼参数。

85.进一步地,所述根据仿真优化分配结果修改等效弹簧组合模型的步骤包括:

86.根据刚度仿真结果集和阻尼仿真结果集修改等效弹簧组合模型的刚度与阻尼,并对修改后的刚柔耦合等效动力学模型进行仿真计算。

87.下面,通过实施例对本发明进行说明:

88.建立橡胶轴承的刚柔耦合等效动力学模型:包括建立轴承多刚体动力学模型,橡胶弹垫的等效弹簧组合模型,轴承支架的柔性体模型,并给模型添加质量属性,对内圈、外圈与滚珠间的接触参数与摩擦系数进行设置,约束轴承支架的柔性体模型的6个方向自由度。在建立刚柔耦合等效动力学模型后,需要对模型是否满足静态标定进行判定。

89.对橡胶轴承进行刚度与阻尼测试分析,对刚柔耦合等效动力学模型进行静态校准分析,刚度的对比如图3所示,橡胶轴承的刚度测试结果为(104.2n/mm,76.5n/mm,81.6n/mm),刚柔耦合等效动力学模型的刚度仿真结果为(98..8n/mm,78.8n/mm,82.7n/mm),仿真结果与测试结果在x方向上的吻合度为94.8%,在y方向上的吻合度为97.0%,在z方向上的吻合度为98.7%。

90.当刚柔耦合等效动力学模型满足静态标定后,需要对刚柔耦合等效动力学模型进行振动仿真分析,从而判定刚柔耦合等效动力学模型是否满足动态标定,其中,振动仿真分析包括在匀速工况下和加速工况下的振动与变形仿真。

91.对刚柔耦合等效动力学模型进行振动仿真分析:在图2中的转轴中心位置施加rz方向(绕z轴旋转方向)的扭矩—时间历程曲线(如图7所示),并进行动态特性仿真分析,提取轴承支架上x向、y向与z向的加速度数据。

92.对橡胶轴承进行振动测试分析,对等效弹簧组合模型进行动态校准分析:在橡胶轴承中的轴承支架上安装一个三向加速度传感器,测试橡胶轴承的轴承支架上的x方向、y方向与z方向加速度数据.

93.并将加速度测试数据与刚柔耦合等效动力学模型的振动仿真数据(进行对比。对比结果如图4所示,曲线上存在两个峰值频率,分别为21.45hz与42.65hz。在21.45hz附近,加速度幅值的仿真结果与测试结果在x方向的吻合度为59.3%,y方向吻合度为69.7%,z方向吻合度为81.5%,三个方向的吻合度均小于85%。

94.在42.65hz附近,加速度幅值的仿真结果与测试结果在x方向的吻合度为68.6%,y方向吻合度为72.9%,z方向吻合度为76.3%,三个方向的吻合度均小于85%。

95.因此,需要对橡胶弹垫的等效弹簧组模型的阻尼进行动态校准。将橡胶轴承的阻尼测试结果与刚柔耦合等效动力学模型校准前后的阻尼仿真结果进行对比。对比结果如表1所示。

96.校准前刚柔耦合等效动力学模型的阻尼仿真与测试结果在x方向上的吻合度为80.7%,在y方向上的吻合度为70.0%,在z方向上的吻合度为75.0%。校准后轴承刚柔耦合等效动力学模型的阻尼仿真与测试结果在x方向上的吻合度为90.3%,在y方向上的吻合度为96.0%,在z方向上的吻合度为95.8%。

97.表1阻尼对比结果

[0098][0099]

并将阻尼校准后的刚柔耦合等效动力学模型的振动仿真数据与测试加速度数据进行对比,对比结果如图5所示。

[0100]

在21.45hz附近,加速度幅值的仿真结果与测试结果在x方向的吻合度为94.1%,y方向吻合度为91.4%,z方向吻合度为95.6%,三个方向的吻合度均大于90%;

[0101]

在42.65hz附近,加速度幅值的仿真结果与测试结果在x方向的吻合度为93.7%,y方向吻合度为93.5%,z方向吻合度为93.8%,三个方向的吻合度均大于90%。对比结果表明,建立的橡胶轴承刚柔耦合等效动力学模型是准确的,能够真实反映橡胶轴承的动力学特性。

[0102]

对等效弹簧组合模型进行仿真优化分配并获取仿真优化分配结果,根据仿真优化分配结果修改等效弹簧组合模型。优化变量选择橡胶弹垫的等效弹簧组合模型的x方向刚度、y方向刚度、z方向刚度、x方向阻尼、y方向阻尼和z方向阻尼。优化目标选择轴承支架的x向加速度、y向加速度与z向加速度为最小;约束变量选择橡胶弹垫的等效弹簧组合模型x方向位移小于1.0mm、y方向位移小于1.0mm、z方向位移小于2.0mm。通过仿真计算,得到刚度仿真结果集与阻尼仿真结果集如表2所示。

[0103]

表2刚度与阻尼优化结果

[0104][0105]

(5)根据仿真结果修改橡胶轴承的刚柔耦合等效动力学模型。根据修改后的橡胶

弹垫的等效弹簧组合模型的刚度与阻尼优化结果试制橡胶轴承样件,进行振动测试,并将修改前后测试结果进行对比,对比结果如图6所示。相比修改前状态,修改后状态轴承支架x方向加速度幅值平均下降幅度为22.5%,y方向加速度幅值平均下降幅度为26.8%,z方向加速度幅值平均下降幅度为22.1%。

[0106]

当然,本发明还可有其它多种实施方式,基于本实施方式,本领域的普通技术人员在没有做出任何创造性劳动的前提下所获得其他实施方式,都属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1