基于TOPSIS的制丝综合质量评测方法

基于topsis的制丝综合质量评测方法

技术领域

1.本发明涉及卷烟制造领域,尤其涉及一种基于topsis的制丝综合质量评测方法。

背景技术:

2.制丝环节是卷烟生产的主要环节,存在加工工序多、工艺流程长、影响因素繁杂等特点,因而是提高卷烟内在质量、减少物料和能源消耗、降焦减害的关键过程。

3.提高制丝过程的工艺质量水平是行业内长期关注的焦点,因此制丝过程质量的评价手段也成为当前行业内的研究热点。合适的质量评价策略能够有效推动过程工艺参数控制的科学决策,提高制丝过程质量的稳定性。

4.本行业传统的制丝质量评价机制主要包括合格评定法、统计学评定法、西格玛水平法等。例如:可以通过过程标准偏差来计算工段综合标准偏差,以此评价制丝过程质量;或者运用统计技术将各项质量指标细分为多个档次,确定各档次的界限和分值,根据过程得分情况进行质量排序;还有在卷烟制造过程能力测评导则中将每个关键质量特性的质量水平换算成百万机会缺陷数(dpmo,defects per million opportunities),用几何平均的方法计算过程总体的西格玛水平。

5.在这些传统方案基础上,目前也有提出采用网络分析法确定制丝关键工序对制丝质量的影响权重,进而通过加权超矩阵的计算排序结果进行质量评价;或者运用qi指数来构建制丝全加工过程的批次质量评价模型;或者基于模糊算法建立质量指数表征函数,通过加权的方法计算批次综合得分进行质量评价。

6.虽然这些策略分别从不同侧重点提出了制丝质量评价的算法机制,但仍然存在评价指标不够全面、重结果而不重过程、评价结果不够直观、缺乏可比性等不足。

技术实现要素:

7.鉴于上述,本发明旨在提供一种基于topsis的制丝综合质量评测方法,以实现全面分析制丝加工过程的控制水平,减少批次间的质量波动,进而保证过程质量的稳定性。

8.本发明采用的技术方案如下:

9.本发明提供了一种基于topsis的制丝综合质量评测方法,其中包括:

10.基于生产工艺预先划分若干个制丝工段,且每个所述制丝工段包括多个生产工序;

11.在不同的所述生产工序中选取相应的若干个质量特性指标;

12.基于不同的指标类型,确定各所述质量特性指标的评价统计量;其中,所述指标类型至少包括质量结果类及过程控制参数类;

13.将所述质量特性指标划分为稳态数据及非稳态数据,并基于稳态下的所述质量特性指标的数据以及预设的比例系数,求取待评测批次的所述质量特性指标的质量评价值;

14.基于待评测批次与在预设时间范围内获取的若干历史批次的所述质量特性指标的质量评价值统计数据,求取所述质量特性指标的正负理想解;

15.利用层次分析法求取各所述质量特性指标的权重;

16.利用所述正负理想解、各所述质量评价值以及相应的所述权重,求取待评测批次在各所述生产工序的质量评测结果以及综合全部生产工序评测结果的质量综合评测结果。

17.在其中至少一种可能的实现方式中,所述确定各所述质量特性指标的评价统计量包括:

18.以工序能力指数作为质量结果类的质量特性指标的评价统计量;

19.基于参数特性和专家经验,分别以变异系数和/或均方误差作为过程控制参数类的质量特性指标的评价统计量。

20.在其中至少一种可能的实现方式中,所述将所述质量特性指标划分为稳态数据及非稳态数据包括:

21.采用自相关过程的自协方差和自相关函数计算方差以界定自相关过程的稳定状态范围。

22.在其中至少一种可能的实现方式中,求取待评测批次的所述质量特性指标的质量评价值包括对于质量结果类的质量特性指标按下述公式计算过程能力指数:

[0023][0024]

其中,分别表示待评测批次的过程能力整体评价值和稳定状态下的过程能力评价值;gb、gs分别表示待评测批次的整体累计物料数据和稳态下的累计物料数据。

[0025]

在其中至少一种可能的实现方式中,所述求取所述质量特性指标的正负理想解包括:

[0026]

采集若干历史批次作为参照样本;

[0027]

由所述参照样本与待评测批次组成的各所述质量特性指标的质量评价值构建初始数据矩阵;

[0028]

基于各所述质量特性指标的属性,对所述初始数据矩阵进行归一化处理,得到目标矩阵;

[0029]

将所述目标矩阵中各列的最大值构成正理想解,并将所述目标矩阵中各列的最小值构成负理想解。

[0030]

在其中至少一种可能的实现方式中,所述利用层次分析法求取各所述质量特性指标的权重包括:

[0031]

基于单个专家经验将各所述质量特性指标两两比较并进行打分;

[0032]

根据打分结果以及预设的标度生成对应于该专家经验的各所述质量特性指标的重要度判断矩阵;

[0033]

计算所述重要度判断矩阵的最大特征根及相应的权重向量;

[0034]

利用一致性判别法,分别对由不同专家经验得到的重要度判断矩阵进行检验;

[0035]

求取通过一致性检验的全部所述重要度判断矩阵中的权重向量的均值,得到各所述质量特性指标的权重值。

[0036]

在其中至少一种可能的实现方式中,所述求取待评测批次在各所述生产工序的质量评测结果包括:

[0037]

将各所述质量特性指标的权重值与相应的所述质量评价值结合,分别计算各所述质量特性指标与所述正负理想解的距离;

[0038]

基于所述距离,求取待评测批次在各所述生产工序与相应的正负理想解的接近度,并以所述接近度作为质量评测结果。

[0039]

在其中至少一种可能的实现方式中,所述评测方法还包括:

[0040]

将接近度转化为百分制数值,并结合预设的接近度平均值获得待评测批次的质量评测得分。

[0041]

本发明的主要设计构思在于,针对当前制丝质量评价方法存在的重结果轻过程、结论不直观、缺乏可比性等不足,将加权topsis(technique for order preference by similarity to an ideal solution)方法与层次分析法(ahp,analytic hierarchy process)相结合,按照工段、工序、工艺参数的层次结构建立制丝过程质量评价指标体系,并采用层次分析法进行权重分配,通过衡量各质量特性指标,评测整体制丝过程的批次质量各制丝工序的质量。本发明能够较为直观地反映当前批次质量与以往加工质量之间的变化状况,适用于制丝过程与自身历史质量水平的纵向比较和评价,发现存在质量问题或质量水平下降的过程或过程参数,及时反馈制丝生产过程中的薄弱环节,为操作人员和管理者提供实时的评价参考和改进建议,有利于促进批次质量的持续改进,提升制丝过程综合质量水平。

附图说明

[0042]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步描述,其中:

[0043]

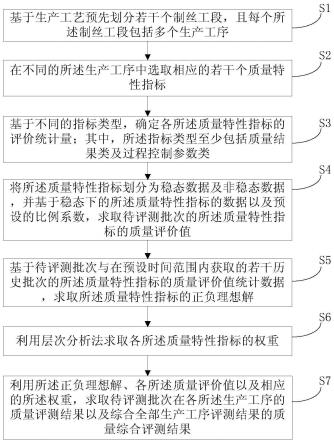

图1为本发明实施例提供的基于topsis的制丝综合质量评测方法的整体框架流程图;

[0044]

图2为本发明实施例提供的制丝质量评价体系的架构示意图。

具体实施方式

[0045]

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

[0046]

本发明提出了一种基于topsis的制丝综合质量评测方法的实施例,具体来说,如图1所示,其中包括:

[0047]

步骤s1、基于生产工艺预先划分若干个制丝工段,且每个所述制丝工段包括多个生产工序;

[0048]

具体地,根据企业生产实际工艺流程,可以将制丝质量分为烟片处理、烟梗预处理、制贮梗丝、以及制、掺、贮丝等四个工段,每个工段又分别包含二到八个数量不等的工序,可参考图2所示。

[0049]

为了对制丝质量进行全面评价,依据工艺质量考核既定标准,执行步骤s2、在不同的所述生产工序中选取相应的若干个质量特性指标;

[0050]

步骤s3、基于不同的指标类型,确定各所述质量特性指标的评价统计量;其中,所

述指标类型主要可以包括质量结果及过程控制参数两种类型;

[0051]

其中,质量结果类的质量特性指标主要包含出口水分、温度等,这些指标通常具有明确的工艺规格要求,因此可以采用c

pk

作为评价统计量;

[0052]

而过程参数类的质量特性指标主要包含流量、开度、风温等,这些指标通常没有明确的工艺规格要求,因而在实际操作中可以基于参数特性和专家经验,对于其中的流量指标(比如物料流量、蒸汽流量、加料流量等)可采用变异系数(cv,coefficient of variation)作为评价统计量,而对于开度及风温等可采用均方误差(mse,mean-square error)作为评价统计量,二者计算方法分别可参考如下:

[0053][0054]

其中,μ、σ、t分别为均值、方差、设定目标值。以制贮梗丝工段为例,该工段所涉及的各生产工序的质量特性指标及其评价统计量分别参见表1。

[0055]

表1制贮梗丝工段评价统计量表

[0056][0057][0058]

步骤s4、将所述质量特性指标划分为稳态数据及非稳态数据,并基于稳态下的所述质量特性指标的数据以及预设的比例系数,求取待评测批次的各所述质量特性指标的质量评价值;

[0059]

具体来说,由于多数衡量质量水平的统计指标都是建立在过程处于稳定状态下,如过程能力指数、过程标准偏差等,因此在进行各质量特性指标的质量评价之前,首先区分出过程稳定状态和非稳定状态。非稳定状态是指生产过程中质量指标(如含水率、温度等)超出指标期望范围或处于非稳定生产状态(包括料头、料尾、断料等)。按照传统的统计质量控制理论,当过程质量指标数据稳定在μ

±

3σ(其中,μ为过程均值,σ为过程标准差)范围内时即为过程稳态,超出此范围的为非稳态。

[0060]

(一)关于其中的稳态过程数据:

[0061]

对于制丝生产过程,由于过程数据存在显著的自相关特性,若采用独立分布情形下的计算方法来计算其方差,往往会比较小,运用3σ的方式来确定稳定状态时,通常会比较窄,使得原本处于稳定状态的数据错误的被判定为非稳态,这种情况在应用常规控制图对制丝过程进行监控中时有发生。

[0062]

针对于此,本发明提出为了更为准确地界定自相关过程的稳定状态,就必须更准确地计算其方差,可采用自相关过程的自协方差和自相关函数来进行计算。

[0063]

首先,计算自协方差函数:

[0064][0065]

特别地,当k=0时:

[0066][0067]

其次,计算自相关函数:

[0068][0069]

而自相关过程的方差就可以表示为:

[0070][0071]

稳定状态的范围就可通过三倍标准差的方法得到:

[0072][0073]

(二)关于其中的非稳态过程数据:由于过程处于非稳态时的质量水平较低且变化明显,通常无法采用适宜的质量统计指标进行衡量,因此可采用比例系数的机制计算待评测批次整体的质量,例如对于某工序出口含水率的过程能力指数c

pk

:

[0074][0075]

其中,分别表示待评测批次的过程能力整体评价值和稳定状态下的过程能力评价值;gb、gs分别表示批次累计物料流量和稳态下的累计物料流量;非稳态的时间越长,gs/gb就越小,则就越小。

[0076]

由此,通过区分各工序的稳态和非稳态数据,并通过比例系数计算工序内每个质量特性的整体质量评价值,就可以将非稳态和稳态数据共同纳入质量评价体系。

[0077]

接续前文,步骤s5、基于待评测批次与历史批次的所述质量特性指标的质量评价值的统计数据,求取所述质量特性指标的正负理想解;

[0078]

具体来说,正负理想解分别是指各评价指标的取值同时达到最优和最差的情形,可以通过对当前待评测批次与历史批次质量数据的统计分析得到。假设某制丝工序有i个质量特性指标,为了避免参与评价的样本数据变化对评价结果的影响,可采用大样本的方法选取最近的n个批次(n要足够大,通常可取n≥50)作为评价参照,这n个批次和待评测批次共同组成一个n+1行,i列的矩阵,得到下表2数据形式,其中第j行第k列的数据,即为第j个批次的第k个质量特性指标的质量评价值,用r

jk

表示。

[0079]

表2 topsis数据形式

[0080][0081]

对表2各列的数据进行归一化处理,若该指标的质量评价值越大越好,则:

[0082][0083]

若该指标是越小越好,则:

[0084][0085]

由此形成以下矩阵:

[0086][0087]

由各列的最大值可构成正理想解:

[0088]u+

=[max(r

′

j1

),max(r

′

j2

),

…

max(r

′

ji

)],j=1,2,

…

n+1;

[0089]

同样地,由各列的最小值则可构成负理想解:

[0090]

u-=[min(r

′

j1

),min(r

′

j2

),

…

min(r

′

ji

)]。

[0091]

结合示例而言,以梗丝膨胀与干燥工序为例,利用卷烟厂制丝质量信息化系统采集的2021年6-10月生产的d牌号共96个批次数据作为评价参照,即n=96,以11月生产的1个批次为待评测批次,各质量特性指标评价统计量和对应的正负理想解见表3。

[0092]

表3梗丝膨胀与干燥工序质量评价数据

[0093][0094]

在表3中,待评测批的第一行,为该批各质量特性评价统计量的原始数据,第二行为将此原始数据与作为评价参照的96批数据一起,通过式(8)上方的归一化方法处理后的数据,对于参照批次的原始数据和归一化后数据不作赘述。同样正负理想解的第一行和第二行也分别为原始数据和归一化后的数据。

[0095]

步骤s6、利用层次分析法求取各所述质量特性指标的权重;

[0096]

以前文提及的梗丝膨胀与干燥工序为例,具体说明运用ahp获取权重的示例性方式。在前文表1中,梗丝膨胀与干燥工序中有六个质量特性指标,首先通过专家打分的方式按照预设1-9的标度给出各质量特性指标的两两比较的重要度判断矩阵,如表4所示。

[0097]

表4梗丝膨胀与干燥工序质量特性指标比较判断矩阵

[0098][0099]

采用特征根法计算该矩阵的最大特征根λ

max

及各质量特性指标的权重构成的权重向量,见表5第2列。由于专家打分具有较强的主观性,为了更客观地对各指标的重要性进行评价,可采取多位专家分别进行打分,其他几位专家打分得到的判断矩阵的最大特征根及权重向量见表5第3-6列。

[0100]

表5权重向量及最大特征根

[0101][0102][0103]

根据一致性判别方法计算各专家给出的判断矩阵的随机一致性指标:

[0104][0105]

其中,t表示质量特性指标的个数。如专家1的判断矩阵的ci=0.0414,通过查随机一致性指标表可得ri

n=6

=1.26,于是一致性比率为cr=ci/ri=0.033,通常在cr<0.1时可以认为判断矩阵通过一致性检验。

[0106]

按照类似方法对所有专家的判断矩阵进行检验,若不通过检验,则需要专家重新打分或者更换新的专家重新打分。将通过一致性检验的所有专家的权重进行平均,即可得到最终的各质量特性指标的权重值,见表5第7列。

[0107]

步骤s7、利用所述正负理想解、各所述质量评价值以及相应的所述权重,求取待评测批次在各个工序的质量评测结果以及该批次的质量综合评测结果。

[0108]

结合前文这里给出一种较佳的运用权重的得分计算方法,可以分别计算各批次的所述质量特性指标与前述正负理想解的距离:

[0109][0110]

其中,pk为第k个质量特性指标的权重,

[0111]

基于所述距离,计算各批次与理想解的接近度:

[0112][0113]

可以理解地,qj越大,则说明该批次的质量水平越高。

[0114]

而对于待评测的第n+1批次的接近度q

n+1

,若低于由各批次接近度得到的平均水平则说明该批次的质量水平低于这一时期(与历史批次选择范围相关)的平均水平,有必要从5m1e等方面分析是否存在问题并及时解决。

[0115]

进一步地,为了能够更直观地对制丝过程质量进行评价,可以将qj转化为百分制的值,例如以正理想解(接近度为1)为100分,接近度的平均值为80,于是待评测的第n+1批次的质量得分f

n+1

就可计算为:

[0116][0117]

由此能够对批次质量进行更好的动态纵向比较(同一过程不同时期的数据对比),若得分偏低,应采取措施分析存在的问题并进行整改,实现过程质量的持续改进。

[0118]

再以前文示例为基础做如下具体说明:由式(9)和(10)可以计算得到待评测批的接近度q

n+1

=0.705,再计算所有批的接近度后得到平均接近度由式(11)计算待评测批该工序的质量得分f

n+1

=83.7。

[0119]

按照类似的方法,同样以这96个历史批次数据作为评价参照,以11月生产的10个批次数据(以no.1-10表示)作为评价对象,通过前述权重分析方法以及加权topsis质量综合评价模型进行计算,得到10个批次的质量综合得分,见表6。

[0120]

表6各批次工序质量得分及批次质量综合得分

[0121][0122]

在表6中可以发现,共有两个批次的质量综合得分在80分(设定的平均分)以下,其中no.2批次得分较低的原因主要是个别重点工序质量控制不佳,尤其是权重最高的叶丝干燥工序仅有73.5分,通过排查发现主要是由于筒壁上存有冷凝水导致出口含水率质量波动,并通知操作人员及时消除;而no.6批次得分较低的原因是整体工序质量控制水平不高,多个工序的质量得分都低于80,排查发现主要是由于交接班前操作人员专注度下降造成,并通知车间加强管理。

[0123]

由此可见,采用本发明提出的加权topsis质量综合评价策略可以很好地对制丝过程的批次总体质量和各工序质量进行评价,评价结果与实际相符,且当批次总体质量得分偏低时,可结合各工序质量得分快速发现质量问题,并及时加以改善和消除,不失为一种有效的制丝生产过程质量管理方法。

[0124]

综上所述,本发明的主要设计构思在于,针对当前制丝质量评价方法存在的重结果轻过程、结论不直观、缺乏可比性等不足,将加权topsis方法与层次分析法相结合,按照工段、工序、工艺参数的层次结构建立制丝过程质量评价指标体系,并采用层次分析法进行权重分配,通过衡量各质量特性指标,评测整体制丝过程的批次质量各制丝工序的质量。本发明能够较为直观地反映当前批次质量与以往加工质量之间的变化状况,适用于制丝过程与自身历史质量水平的纵向比较和评价,发现存在质量问题或质量水平下降的过程或过程参数,及时反馈制丝生产过程中的薄弱环节,为操作人员和管理者提供实时的评价参考和改进建议,有利于促进批次质量的持续改进,提升制丝过程综合质量水平。

[0125]

本发明实施例中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示单独存在a、同时存在a和b、单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。“以下至少一项”及其类似表达,是指的这些项中的任意组合,包括单项或复数项的任意组合。例如,a,b和c中的至少一项可以表示:a,b,c,a和b,a和c,b和c或a和b和c,其中a,b,c可以是单个,也可以是多个。

[0126]

以上依据图式所示的实施例详细说明了本发明的构造、特征及作用效果,但以上仅为本发明的较佳实施例,需要言明的是,上述实施例及其优选方式所涉及的技术特征,本领域技术人员可以在不脱离、不改变本发明的设计思路以及技术效果的前提下,合理地组合搭配成多种等效方案;因此,本发明不以图面所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1