一种钣金件总成焊接回弹关键因子的查找方法和装置与流程

1.本技术实施例涉及钣金件总成焊接技术,尤指一种钣金件总成焊接回弹关键因子的查找方法和装置。

背景技术:

2.为提高白车身尺寸工程师对匹配过程的认知,加快提高钣金件焊接完成后总成的合格率,需要查找引起钣金件总成回弹的关键因子。

3.目前查找引起回弹关键因子的方法为实物匹配验证。实物匹配有以下弱点:

4.1、实物匹配验证周期长,需要钣金件、夹具、焊枪、工人到场后才能进行;

5.2、实物匹配发生回弹现象后,只能凭主观经验判断回弹的原因。然而主观经验往往不准确,这将导致回弹现象依旧发生,并且浪费时间和资源。

技术实现要素:

6.本技术实施例提供了一种钣金件总成焊接回弹关键因子的查找方法和装置,能够快速、准确地找到引起钣金件焊接总成回弹的关键因子,减少实验匹配次数,节约时间和资源。

7.本技术实施例提供了一种钣金件总成焊接回弹关键因子的查找方法,所述方法可以包括:

8.建立关于钣金件总成的理论数据模型;

9.获取钣金件的整车坐标拟合数据;

10.将所述整车坐标拟合数据导入所述理论数据模型中,在所述理论数据模型中获取钣金件总成的焊接实际偏差;

11.重置所述焊接实际偏差,计算回弹量;

12.根据所述回弹量以及预设的贡献比方程计算贡献比;

13.对所述贡献比进行排序,获取钣金件总成焊接回弹关键因子。

14.在本技术的示例性实施例中,所述建立关于钣金件总成焊接的理论数据模型,可以包括:

15.通过catia算法和hypermesh算法将钣金件总成焊接的catia理论数据网格化,生成理论中面有限元网格;

16.在rd&t软件中导入所述理论中面有限元网格,建立所述理论数据模型。

17.在本技术的示例性实施例中,所述获取钣金件的整车坐标拟合数据,可以包括:

18.扫描钣金件,生成点云三角化网格的测量数据;

19.在polyworks中将所述点云三角化网格的测量数据拟合到整车坐标中,获取所述钣金件的整车坐标拟合数据。

20.在本技术的示例性实施例中,所述将所述整车坐标拟合数据导入所述理论数据模型中,在所述理论数据模型中获取钣金件总成的焊接实际偏差,可以包括:

21.在rd&t软件中,将扫描钣金件获得的点云与所述理论中面有限元网格相结合;

22.计算所述理论中面有限元网格中的有限元节点在矢量方向上与点云三角化网格面的距离,并在有限元节点上产生所述焊接实际偏差。

23.在本技术的示例性实施例中,所述重置所述焊接实际偏差,计算回弹量,可以包括:

24.将有限元节点对应的每一处实际偏差重置为0,并根据预设计算式计算该处实际偏差对应的回弹量。

25.在本技术的示例性实施例中,所述焊接实际偏差可以包括:所述钣金件与夹具之间的第一偏差,以及钣金件匹配面节点之间的第二偏差;

26.所述将有限元节点对应的每一处实际偏差重置为0,并根据预设计算式计算该处实际偏差对应的回弹量,可以包括:

27.将所述有限元节点对应的每一处第一偏差重置为0,并根据第一预设计算式计算该处第一偏差对应的第一回弹量;

28.将所述有限元节点对应的每一处第二偏差重置为0,并根据第二预设计算式计算该处第二偏差对应的第二回弹量。

29.在本技术的示例性实施例中,所述将所述有限元节点对应的每一处第一偏差重置为0,并根据第一预设计算式计算该处第一偏差对应的第一回弹量,可以包括:

30.将任意一处第一偏差重置为0,并计算该处第一偏差相应的第一回弹量之后,复原该处第一偏差;将下一处第一偏差重置为零,并计算该下一处第一偏差相应的第一回弹量;

31.所述将所述有限元节点对应的每一处第二偏差重置为0,并根据第二预设计算式计算该处第二偏差对应的第二回弹量,可以包括:

32.将任意一处第二偏差重置为0,并计算该处第二偏差相应的第二回弹量之后,复原该处第二偏差;将下一处第二偏差重置为零,并计算该下一处第二偏差相应的第二回弹量。

33.在本技术的示例性实施例中,所述贡献比方程,可以包括:p=1-(un-v)/(ut-v);

34.其中,p为贡献比,un为重置所述实际偏差之后计算出的回弹量,ut为重置所述实际偏差之前计算出的回弹量,v为钣金件未焊接之前的偏差。

35.在本技术的示例性实施例中,所述对所述贡献比进行排序,获取钣金件总成焊接回弹关键因子,可以包括:

36.将根据每一处第一偏差对应的第一偏移量计算出的第一贡献比,以及根据每一处第二偏差对应的第二偏移量计算出的第二贡献比全部进行排序;

37.获取排序后的全部所述第一贡献比和所述第二贡献比中数值大于或等于预设阈值的第一贡献比和第二贡献比;

38.将数值大于或等于预设阈值的第一贡献比对应的第一偏差和数值大于或等于预设阈值的第二贡献比对应的第二偏差作为所述钣金件总成焊接回弹关键因子。

39.本技术实施例还提供了一种钣金件总成焊接回弹关键因子的查找装置,包括处理器和计算机可读存储介质,所述计算机可读存储介质中存储有指令,其特征在于,当所述指令被所述处理器执行时,实现所述的钣金件总成焊接回弹关键因子的查找方法。

40.与相关技术相比,本技术实施例可以包括:建立关于钣金件总成的理论数据模型;获取钣金件的整车坐标拟合数据;将所述整车坐标拟合数据导入所述理论数据模型中,在

所述理论数据模型中获取钣金件总成的焊接实际偏差;重置所述焊接实际偏差,计算回弹量;根据所述回弹量以及预设的贡献比方程计算贡献比;对所述贡献比进行排序,获取钣金件总成焊接回弹关键因子。通过该实施例方案,能够快速、准确地找到引起钣金件焊接总成回弹的关键因子,减少了实验匹配次数,节约了时间和资源。

41.本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

附图说明

42.附图用来提供对本技术技术方案的理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

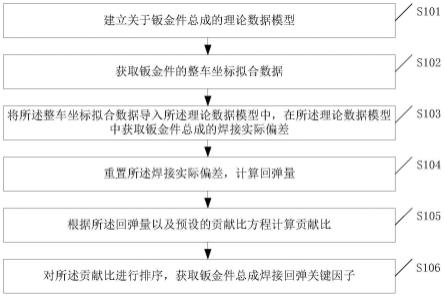

43.图1为本技术实施例的钣金件总成焊接回弹关键因子的查找方法流程图;

44.图2为本技术实施例的钣金件总成焊接回弹关键因子的查找装置组成框图。

具体实施方式

45.本技术描述了多个实施例,但是该描述是示例性的,而不是限制性的,并且对于本领域的普通技术人员来说显而易见的是,在本技术所描述的实施例包含的范围内可以有更多的实施例和实现方案。尽管在附图中示出了许多可能的特征组合,并在具体实施方式中进行了讨论,但是所公开的特征的许多其它组合方式也是可能的。除非特意加以限制的情况以外,任何实施例的任何特征或元件可以与任何其它实施例中的任何其他特征或元件结合使用,或可以替代任何其它实施例中的任何其他特征或元件。

46.本技术包括并设想了与本领域普通技术人员已知的特征和元件的组合。本技术已经公开的实施例、特征和元件也可以与任何常规特征或元件组合,以形成由权利要求限定的独特的发明方案。任何实施例的任何特征或元件也可以与来自其它发明方案的特征或元件组合,以形成另一个由权利要求限定的独特的发明方案。因此,应当理解,在本技术中示出和/或讨论的任何特征可以单独地或以任何适当的组合来实现。因此,除了根据所附权利要求及其等同替换所做的限制以外,实施例不受其它限制。此外,可以在所附权利要求的保护范围内进行各种修改和改变。

47.此外,在描述具有代表性的实施例时,说明书可能已经将方法和/或过程呈现为特定的步骤序列。然而,在该方法或过程不依赖于本文所述步骤的特定顺序的程度上,该方法或过程不应限于所述的特定顺序的步骤。如本领域普通技术人员将理解的,其它的步骤顺序也是可能的。因此,说明书中阐述的步骤的特定顺序不应被解释为对权利要求的限制。此外,针对该方法和/或过程的权利要求不应限于按照所写顺序执行它们的步骤,本领域技术人员可以容易地理解,这些顺序可以变化,并且仍然保持在本技术实施例的精神和范围内。

48.本技术实施例提供了一种钣金件总成焊接回弹关键因子的查找方法,如图1所示,所述方法可以包括步骤s101-s106:

49.s101、建立关于钣金件总成的理论数据模型;

50.s102、获取钣金件的整车坐标拟合数据;

51.s103、将所述整车坐标拟合数据导入所述理论数据模型中,在所述理论数据模型

中获取钣金件总成的焊接实际偏差;

52.s104、重置所述焊接实际偏差,计算回弹量;

53.s105、根据所述回弹量以及预设的贡献比方程计算贡献比;

54.s106、对所述贡献比进行排序,获取钣金件总成焊接回弹关键因子。

55.在本技术的示例性实施例中,运用catia、hypermesh、polyworks、rd&t软件,开发了利用扫描点云三角化网格数据,查找引起钣金件焊接总成回弹的关键因子。

56.在本技术的示例性实施例中,所述建立关于钣金件总成焊接的理论数据模型,可以包括:

57.通过catia算法和hypermesh算法将钣金件总成焊接的catia理论数据网格化,生成理论中面有限元网格;

58.在rd&t软件中导入所述理论中面有限元网格,建立所述理论数据模型。

59.在本技术的示例性实施例中,所述理论数据模型包含定位、焊点、焊点顺序、焊接角度和贴合技术。其中,贴合技术用于拒绝钣金件匹配面在理论数据模型中发生渗透现象。

60.在本技术的示例性实施例中,理论数据模型可以建立钣金件总成的回弹量{μa}与钣金件单件偏差{μ

p

}的线性矩阵关系,即:

61.{μa}=[s]{μ

p

}

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0062]

其中,[s]为灵敏矩阵。

[0063]

在本技术的示例性实施例中,所述获取钣金件的整车坐标拟合数据,可以包括:

[0064]

扫描钣金件,生成点云三角化网格的测量数据;

[0065]

在polyworks中将所述点云三角化网格的测量数据拟合到整车坐标中,获取所述钣金件的整车坐标拟合数据。

[0066]

在本技术的示例性实施例中,扫描实物钣金件可以生成点云三角化网格;使用polyworks可以将生成的点云三角化网格与车身坐标进行拟合。

[0067]

在本技术的示例性实施例中,所述将所述整车坐标拟合数据导入所述理论数据模型中,在所述理论数据模型中获取钣金件总成的焊接实际偏差,可以包括:

[0068]

在rd&t软件中,将扫描钣金件获得的点云与所述理论中面有限元网格相结合;

[0069]

计算所述理论中面有限元网格中的有限元节点在矢量方向上与点云三角化网格面的距离,并在有限元节点上产生所述焊接实际偏差。

[0070]

在本技术的示例性实施例中,所述重置所述焊接实际偏差,计算回弹量,可以包括:

[0071]

将有限元节点对应的每一处实际偏差重置为0,并根据预设计算式计算该处实际偏差对应的回弹量。

[0072]

在本技术的示例性实施例中,可以根据上述的线性矩阵关系式(1)计算每一处的实际偏差对应的回弹量;其中,每一处的实际偏差即钣金件单件偏差{μ

p

}。

[0073]

在本技术的示例性实施例中,所述焊接实际偏差可以包括:所述钣金件与夹具之间的第一偏差,以及钣金件匹配面节点之间的第二偏差。

[0074]

在本技术的示例性实施例中,引起钣金件总成回弹的因素主要是钣金件自身的偏差以及钣金件与夹具的偏差,该两项因素在理论数据模型进行匹配时体现的是多处钣金件匹配面节点(即有限元节点)之间的偏差dc(即第二偏差)和钣金件与夹具之间的偏差dp(即

第一偏差)均不为0,将多处dc、dp不为0的区域可以定义为影响因子。

[0075]

在本技术的示例性实施例中,所述将有限元节点对应的每一处实际偏差重置为0,并根据预设计算式计算该处实际偏差对应的回弹量,可以包括:

[0076]

将所述有限元节点对应的每一处第一偏差重置为0,并根据第一预设计算式计算该处第一偏差对应的第一回弹量;

[0077]

将所述有限元节点对应的每一处第二偏差重置为0,并根据第二预设计算式计算该处第二偏差对应的第二回弹量。

[0078]

在本技术的示例性实施例中,所述将所述有限元节点对应的每一处第一偏差重置为0,并根据第一预设计算式计算该处第一偏差对应的第一回弹量,可以包括:

[0079]

将任意一处第一偏差重置为0,并计算该处第一偏差相应的第一回弹量之后,复原该处第一偏差;将下一处第一偏差重置为零,并计算该下一处第一偏差相应的第一回弹量;

[0080]

所述将所述有限元节点对应的每一处第二偏差重置为0,并根据第二预设计算式计算该处第二偏差对应的第二回弹量,可以包括:

[0081]

将任意一处第二偏差重置为0,并计算该处第二偏差相应的第二回弹量之后,复原该处第二偏差;将下一处第二偏差重置为零,并计算该下一处第二偏差相应的第二回弹量。

[0082]

在本技术的示例性实施例中,首先可以重置钣金件与夹具之间的影响因子对应的第一偏差dp=0,一次可以重置一处影响因子的第一偏差,计算并记录该处偏差对应的第一回弹量;然后可以复原上一处的影响因子对应的第一偏差dp,并重置另一处影响因子对应的第一偏差dp=0,计算并记录相应的第一回弹量,直到所有钣金件与夹具之间的影响因子对应的第一偏差均偏置并恢复完毕。

[0083]

在本技术的示例性实施例中,重置钣金件匹配面节点之间的第二偏差dc,并得到第二回弹量的步骤与重置dp并记录第二回弹量的步骤相同,在此不再一一赘述。

[0084]

在本技术的示例性实施例中,所述贡献比方程,可以包括:p=1-(un-v)/(ut-v);

[0085]

其中,p为贡献比,un为重置所述实际偏差之后计算出的回弹量,ut为重置所述实际偏差之前计算出的回弹量,v为钣金件未焊接之前的偏差。

[0086]

在本技术的示例性实施例中,利用贡献比方程获取多个贡献比后可以存入预设的映射表中,如表1所示:

[0087]

表1

[0088]

影响因子重置前dp/dc重置后dp/dc回弹量unp1dp10un-p1p-p12dp20un-p2p-p2

……0…ꢀ

4dc10un-c1p-c15dc20un-c2p-c26

…0…ꢀ

[0089]

在本技术的示例性实施例中,所述对所述贡献比进行排序,获取钣金件总成焊接回弹关键因子,可以包括:

[0090]

将根据每一处第一偏差对应的第一偏移量计算出的第一贡献比,以及根据每一处第二偏差对应的第二偏移量计算出的第二贡献比全部进行排序;

[0091]

获取排序后的全部所述第一贡献比和所述第二贡献比中数值大于或等于预设阈值的第一贡献比和第二贡献比;

[0092]

将数值大于或等于预设阈值的第一贡献比对应的第一偏差和数值大于或等于预设阈值的第二贡献比对应的第二偏差作为所述钣金件总成焊接回弹关键因子。

[0093]

在本技术的示例性实施例中,可以对p-p1、p-p2、

…

、p-c1、p-c2、

…

进行统一排序,从中获取满足预设要求的贡献比,从而获取钣金件总成焊接回弹关键因子。

[0094]

在本技术的示例性实施例中,至少包含以下优势:

[0095]

1、此方法对catia理论数据网格化及基于rd&t的理论数据模型建立可以在钣金件到场之前完成。实物钣金件的点云三角网格扫描和点云三角网格与车身坐标拟合可以由供应商完成;所以对关键因子的查找可以在钣金件到场之前完成,提高了工作效率。

[0096]

2、通过关键因子的查找方法,可以准确找到引起钣金件焊接总成回弹的关键因子,减少了实验匹配次数,节约了时间和资源。

[0097]

本技术实施例还提供了一种钣金件总成焊接回弹关键因子的查找装置1,如图2所示,包括处理器11和计算机可读存储介质12,所述计算机可读存储介质12中存储有指令,当所述指令被所述处理器11执行时,实现所述的钣金件总成焊接回弹关键因子的查找方法。

[0098]

在本技术的示例性实施例中,前述的钣金件总成焊接回弹关键因子的查找方法实施例中的任意实施例均适用于该装置实施例中,在此不再一一赘述。

[0099]

本领域普通技术人员可以理解,上文中所公开方法中的全部或某些步骤、系统、装置中的功能模块/单元可以被实施为软件、固件、硬件及其适当的组合。在硬件实施方式中,在以上描述中提及的功能模块/单元之间的划分不一定对应于物理组件的划分;例如,一个物理组件可以具有多个功能,或者一个功能或步骤可以由若干物理组件合作执行。某些组件或所有组件可以被实施为由处理器,如数字信号处理器或微处理器执行的软件,或者被实施为硬件,或者被实施为集成电路,如专用集成电路。这样的软件可以分布在计算机可读介质上,计算机可读介质可以包括计算机存储介质(或非暂时性介质)和通信介质(或暂时性介质)。如本领域普通技术人员公知的,术语计算机存储介质包括在用于存储信息(诸如计算机可读指令、数据结构、程序模块或其他数据)的任何方法或技术中实施的易失性和非易失性、可移除和不可移除介质。计算机存储介质包括但不限于ram、rom、eeprom、闪存或其他存储器技术、cd-rom、数字多功能盘(dvd)或其他光盘存储、磁盒、磁带、磁盘存储或其他磁存储装置、或者可以用于存储期望的信息并且可以被计算机访问的任何其他的介质。此外,本领域普通技术人员公知的是,通信介质通常包含计算机可读指令、数据结构、程序模块或者诸如载波或其他传输机制之类的调制数据信号中的其他数据,并且可包括任何信息递送介质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1