一种基于非定常计算的轴流风机多目标优化方法

1.本发明涉及一种基于非定常计算的轴流风机优化方法,本发明属于风机技术领域

技术背景

2.轴流风机是一种气体沿着风机轴向流动来运输空气的叶轮机械,被广泛应用于流量要求较高而压力要求较低的场合里,如冶金、化工、机械设备及民用建筑场景中排风换气,散热之用。据相关资料统计,国内风机实际运行效率平均约为 65%,而风机水泵耗电量占全国工业用电量40%-50%,因此对风机进行优化以提高风机的性能对节能减排有重要意义。

3.轴流风机的性能取决于的效率高低与压力脉动的大小,为了实现对风机的性能优化,要对风机进行非定常的数值模拟计算,为解决轴流风机目标参数多,非定常数值模拟的高耗时问题,本发明提供一种基于非定常计算的轴流风机多目标优化方法。

技术实现要素:

4.本发明的目的在于使轴流风机能够实现性能的快速优化。

5.本发明为了实现上述技术要求采用如下技术方案:一种基于非定常计算的轴流风机多目标优化方法,包括以下步骤:

6.步骤一:轴流风机的设计采用基本翼型参数化设计方法,选取对效率影响较大的参数叶片进口角αf1、叶片出口角βf1、叶片厚度s、叶片弦长t四个变量,确定设计变量可以变化的范围,将上述四个参数作为函数变量确定一个目标函数:

7.f(αf1,βf1,s,t)=η

8.步骤二:选取对轴流风机的压力脉动值影响较大的参数导叶进口角αf2、导叶出口角βf2、叶片数与导叶数比值μ、叶片与导叶在轴向的距离l四个变量,确定设计变量可以变化的范围,将上述四个参数作为函数变量确定另一个目标函数

9.f(αf2,βf2,μ,l)=p

10.步骤三:将上述两个目标函数作商,组成性能优化函数

[0011][0012]

将此函数值作为优化目标,以全压风量为约束条件;选取叶片进口角αf1、叶片出口角βf1、叶片厚度s、叶片弦长t、导叶进口角αf2、导叶出口角βf2、叶片数与导叶数比值μ、叶片与导叶在轴向的距离l为优化输入值,并确定各变量的上限和下限,形成可行区域。

[0013]

步骤四:用粒子群算法对上述性能优化函数寻优,确定粒子群算法的种群数,使用拉丁超立方试验设计方法初始化粒子在可行域中的分布,每个粒子为不同翼型导叶的设计方案。

[0014]

步骤五:设定粒子群算法的迭代步数,在粒子群算法的求解过程中,粒子群算法利用脚本程序自动调用三维建模、网格划分及数值模拟程序并计算每个粒子的适应性(性能优化函数值)。

[0015]

步骤六:当迭代步数到达设定值时,优化结束,观察粒子在种群中所处位置,若粒子位置位于可行域边界上,则回到步骤三中重新调整可行域的上限和下限再次寻优,最终得到最优翼型导叶方案。

[0016]

上述方案里,用翼型参数设计法确定一个以叶片进口角αf1、叶片出口角βf1、叶片厚度s、叶片弦长t四个值作为变量的与效率有关的函数。

[0017]

上述方案里,选取对压力脉动影响较大的导叶进口角αf2、导叶出口角βf2、叶片数与导叶数比值μ、叶片与导叶在轴向的距离l四个值作为变量确定一个与压力脉动有关的函数。

[0018]

上述方案里,将压力脉动目标函数与效率目标函数作商得到一个性能优化函数,此函数的变量为叶片进口角αf1、叶片出口角βf1、叶片厚度s、叶片弦长t、导叶进口角αf2、导叶出口角βf2、叶片数与导叶数比值μ、叶片与后置导叶在轴向的距离l八个值。

[0019]

上述方案里,粒子群算法所调用的脚本程序可由matlab、labview、python 等语言编写。

[0020]

上述方案里,三维建模可用cfturbo、nx ug、creo、bladegen等软件完成,网格划分可有icem、turbogrid、star-ccm+、mesh等软件实现。

[0021]

上述方案里,非定常数值计算可由cfx、fluent、star-ccm+、numeca等软件实现。

[0022]

上述方案里,在迭代过程中,求解每一步中各个粒子的性能优化函数值即是各个粒子的个体最优值,在此步中可得到该种群的最优解,此时更新粒子的速度和位置,继续迭代,如果最优解出现在粒子可行域的边界处,则需重新调整可行域并开始迭代,直至求得可行域中的最优解即翼型导叶设计的最优方案。

[0023]

本发明的有益效果是:提供了一种基于非定常计算的轴流风机多目标优化方法,本发明使用粒子群算法自动多目标寻优,通过调用脚本程序实现轴流风机的三维建模,网格划分及非定常数值计算,在设计变量可行域范围内可快速实现对轴流风机的多目标性能优化,其计算精度高,优化效率好。

附图说明

[0024]

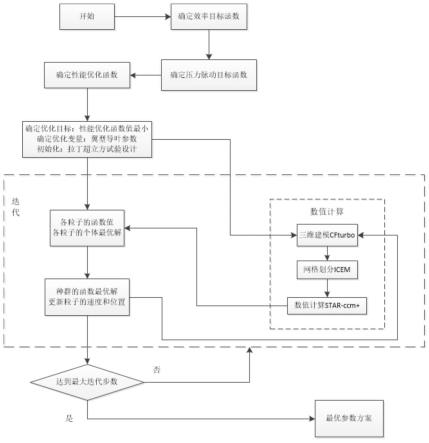

图1为一种基于非定常计算的轴流风机多目标优化方法的流程图。

[0025]

图2为轴流风机叶轮的三维图,其中叶片数为7,导叶数为9。

具体实施方式

[0026]

下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

[0027]

本发明所采用的优化方法如图1所示。将轴流风机的压力脉动与效率的比值作为优化目标,一种轴流风机的非定常性能的快速优化方法包含以下步骤:

[0028]

实施例:轴流风机的初始数据:(1)翼型部分:叶片进口角90

°

,叶片出口角20.3

°

,叶片厚度4mm,叶片弦长1.2m;(2)导叶部分:导叶进口角33.7

°

,导叶出口角90

°

,叶片厚度2.8mm,叶片弦长0.42m,叶片数与导叶数比值0.78、叶片与后置导叶在轴向的距离35cm。

[0029]

(1)根据翼型参数化设计经验选取对翼型效率影响较大的参数作为变量并以此确定一个关于效率的目标函数;

[0030]

(2)选取对压力脉动影响较大的四个值作为变量确定一个与压力脉动有关的函数;

[0031]

(3)将压力脉动目标函数与效率目标函数作商得到性能优化函数;

[0032]

(4)根据性能优化函数及轴流风机设计经验选取叶片进口角αf1、叶片出口角βf1、叶片厚度s、叶片弦长t、导叶进口角αf2、导叶出口角βf2、叶片数与导叶数比值μ、叶片与后置导叶在轴向的距离l八个值作为设计变量,选择性能优化函数值为优化目标,确定设计变量的上下限max、min具体数值如下表所示。

[0033][0034]

(5)确定粒子种群数,采用拉丁超立方试验设计方法初始化粒子在可行域中的分布,设定迭代步数为500步,使用粒子群算法在可行域内开始寻优。

[0035]

(6)在算法寻优过程中使用labview编写脚本程序,自动调用cfturbo软件对翼型导叶进行三维建模,icem软件进行划分,star-ccm+软件使用谐波平衡法进行设计工况的非定常数值计算。

[0036]

(7)迭代步数达到,寻优完成,输出优化模型方案叶片进口角αf1=90

°

、叶片出口角βf1=34.5

°

、叶片厚度s=3.8mm、叶片弦长t=1.25m、导叶进口角αf2=34.5

°

、导叶出口角βf2=90

°

、叶片数与导叶数比值μ=0.78、叶片与后置导叶在轴向的距离l=37cm将多目标优化后模型与原模型相比较,最终较优化前的轴流风机全压效率提升5.7个百分点,风机进口噪声值降低5.8db。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1