一种弧形件表面残余应力对其性能影响的分析方法与流程

本发明涉及弧形件制造,尤其涉及一种弧形件表面残余应力对其性能影响的分析方法。

背景技术:

1、薄壁弧形结构件是典型的薄壁弱刚性零件,在航空、航天工业中广泛应用。但其精度要求高,通常采用数控铣削的方式加工。但是其壁薄、材料去除量大,加工易变形,质量难保证。由于影响零件变形的残余应力主要是在加工过程中产生的,加工产生的残余应力受到工艺参数的影响,如切削速度、切削深度和进给速度,将切削速度、切削深度和进给速度统一称为切削参数。

2、以减小加工变形提高精度为目标的切削参数优化研究有重要意义,为了研究零件内的残余应力对变形量的影响,采用线切割方法将整环试验件作一切口,由于组织残余应力释放,切口宽度值的大小反映出工件内的残余应力变形量的大小。加工残余应力越大,切口弹性释放的切口尺寸越大,反之越小。

3、本发明从变形机理入手,以残余应力变形量最小为优化目标,提出一种弧形件表面残余应力对其性能影响的分析方法来分析弧形件加工过程中的切削速度、切削深度和进给速度对残余应力变形量的具体影响。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种弧形件表面残余应力对其性能影响的分析方法。

2、为了实现上述目的,本发明采用了如下技术方案:

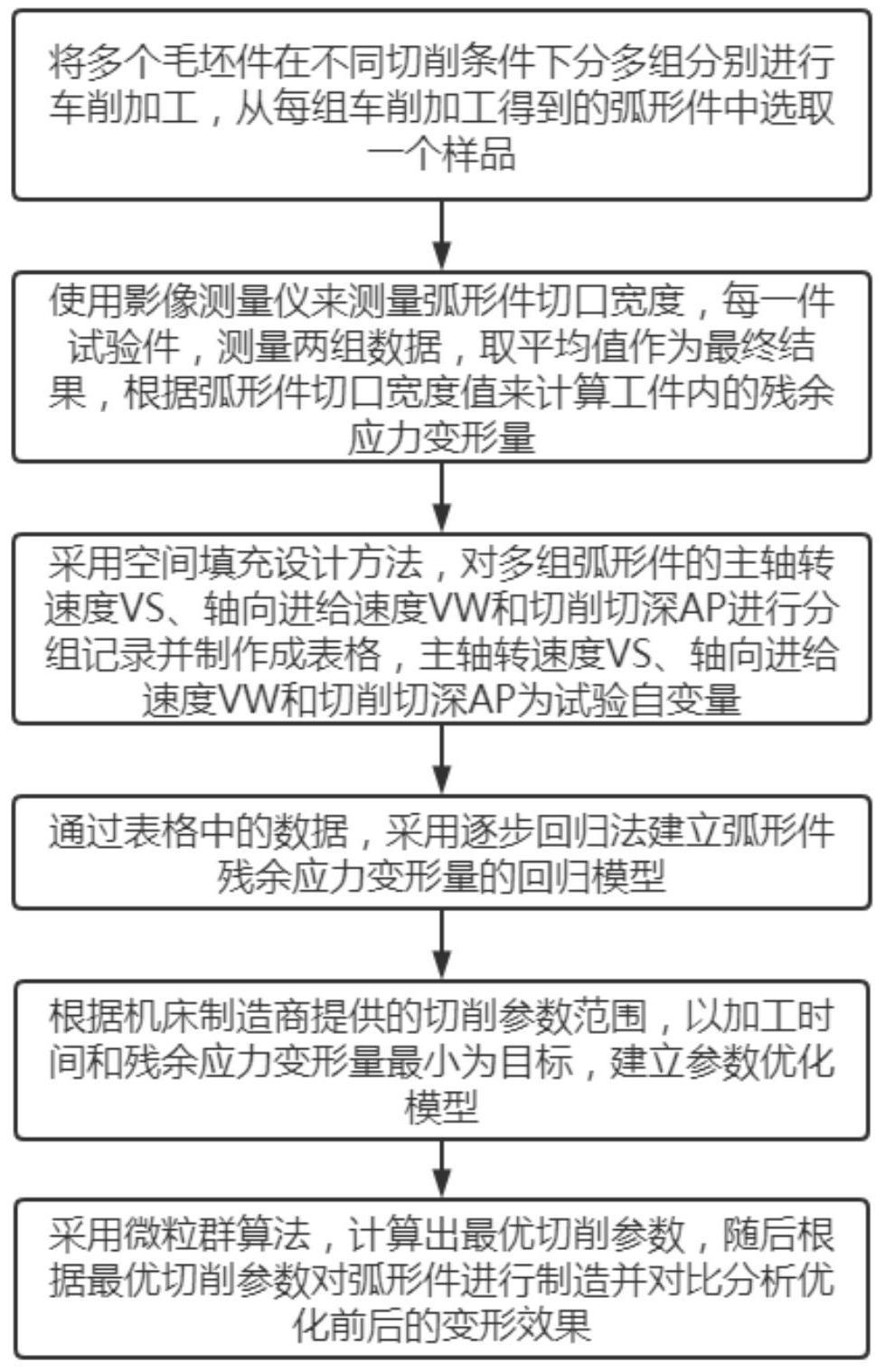

3、一种弧形件表面残余应力对其性能影响的分析方法,包括如下步骤:

4、s1:将多个毛坯件在不同切削条件下分七组分别进行车削加工,从每组车削加工得到的弧形件中选取一个样品;

5、s2:使用影像测量仪来测量弧形件切口宽度,每一件试验件,测量两组数据,取平均值作为最终结果,根据弧形件切口宽度值来计算工件内的残余应力变形量;

6、s3:采用空间填充设计方法,对七组弧形件的主轴转速度vs、轴向进给速度vw和切削切深ap进行分组记录并制作成表格,主轴转速度vs、轴向进给速度vw和切削切深ap为试验自变量,对试验自变量进行水平设置;

7、s4:通过表格中的数据,采用逐步回归法建立弧形件残余应力变形量的回归模型;

8、s5:根据机床制造商提供的切削参数范围,以加工时间和残余应力变形量最小为目标,建立参数优化模型;

9、s6:采用粒子群优化算法,利用matlab软件计算出最优切削参数,随后根据最优切削参数对弧形件进行制造并对比分析优化前后的变形效果。

10、优选的:所述s1中,将单个毛坯件经数控车床加工成单个环形件后,采用线切割加工方法将单个环形件切开成多个弧形件。

11、进一步的:所述s3中,将按照相同制作工序制成的弧形件分成六组,每组在相同实验环境下对加工弧形件时的主轴转速度vs、轴向进给速度vw和切削切深ap进行测量。

12、进一步优选的:所述s4中,首先用切削线速度、轴向进给速度和切削深度对每一个弧形件的应力释放变形量做简单回归,然后以对被解释变量贡献最大的解释变量所对应的回归方程为基础,再逐步引入其余解释变量。

13、作为本发明一种优选的:所述s5中,参数优化模型建立后根据以加工时间最少为优先选择项,然后再根据残余应力变形量的大小选择出最优参数模型。

14、作为本发明进一步优选的:所述s5中,根据数控切削加工工艺参数的多目标优化的特点,采用线性加权法将目标函数线性加权求和。

15、作为本发明再进一步的方案:所述s6中,使用相同切削加工设备在相同加工环境下根据最优切削参数对弧形件进行加工,随后与优化前的弧形件进行对比。

16、本发明的有益效果为:

17、1.建立了高温合金薄壁环形件切削变形量的预测模型,通过建立均匀实验设计计划,将切削参数当做变量输入,输出的变量为残余应力变形量,利用数理统计方法,对实验数据进行分析,获取了高精度的残余应力变形量的预测模型,方便对表面残余应力对弧形件表面的影响进行分析,从而得出最理想的切削参数对弧形件进行切削加工。

18、2.建立了高温合金切削的参数优化模型,基于残余应力变形量的预测模型,建立了以加工效率、变形量为多目标的切削参数优化模型,采用粒子群优化算法对切削参数进行了优化,并对优化前后的效果进行了对比验证,验证结果表明,使用切削参数优化模型,可以提高加工效率、减小弧形件变形量,具有很好的实际应用价值。

19、3.由于切口变形量易于检测,通过分析环形件切口自由状态下切口宽度的变化与这些切削参数的变化趋势,同时通过对切削参数的预防性优化,可以使切削变形得到改善,可以降低切削后的残余应力变形量和加工时间,同时提高弧形件加工质量和效率,为实际生产加工提供参数选用标准,具有重要价值。

20、4.采用均匀设计实验法,研究切削参数:进给速度vs、切削速度vw和切削深度ap,对残余应力变形量的影响,采用二级逐步回归数学方法建立切削参数与残余应力变形量的预测模型,构建了以加工效率、变形量最小的多目标优化模型,采用粒子群优化算法,优化切削参数,使用优化后的切削参数加工可以提高加工效率、降低变形量。

技术特征:

1.一种弧形件表面残余应力对其性能影响的分析方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种弧形件表面残余应力对其性能影响的分析方法,其特征在于,所述s1中,将单个毛坯件经数控车床加工成单个环形件后,采用线切割加工方法将单个环形件切开成多个弧形件。

3.根据权利要求2所述的一种弧形件表面残余应力对其性能影响的分析方法,其特征在于,所述s3中,将按照相同制作工序制成的弧形件分成六组,每组在相同实验环境下对加工弧形件时的主轴转速度vs、轴向进给速度vw和切削切深ap进行测量。

4.根据权利要求3所述的一种弧形件表面残余应力对其性能影响的分析方法,其特征在于,所述s4中,首先用切削线速度、轴向进给速度和切削深度对每一个弧形件的应力释放变形量做简单回归,然后以对被解释变量贡献最大的解释变量所对应的回归方程为基础,再逐步引入其余解释变量。

5.根据权利要求4所述的一种弧形件表面残余应力对其性能影响的分析方法,其特征在于,所述s5中,参数优化模型建立后根据以加工时间最少为优先选择项,然后再根据残余应力变形量的大小选择出最优参数模型。

6.根据权利要求5所述的一种弧形件表面残余应力对其性能影响的分析方法,其特征在于,所述s5中,根据数控切削加工工艺参数的多目标优化的特点,采用线性加权法将目标函数线性加权求和。

7.根据权利要求7所述的一种弧形件表面残余应力对其性能影响的分析方法,其特征在于,所述s6中,使用相同切削加工设备在相同加工环境下根据最优切削参数对弧形件进行加工,随后与优化前的弧形件进行对比。

技术总结

本发明公开了一种弧形件表面残余应力对其性能影响的分析方法,涉及弧形件制造技术领域;为了能够快速精确分析弧形件加工过程中的切削速度、切削深度和进给速度对残余应力变形量的具体影响;本方法具体包括将多个毛坯件在不同切削条件下分七组分别进行车削加工,从每组车削加工得到的弧形件中选取一个样品;使用影像测量仪来测量弧形件切口宽度,每一件试验件,测量两组数据,取平均值作为最终结果。本发明建立了高温合金薄壁环形件切削变形量的预测模型,通过建立均匀实验设计计划,将切削参数当做变量输入,输出的变量为残余应力变形量,利用数理统计方法,对实验数据进行分析,获取了高精度的残余应力变形量的预测模型。

技术研发人员:汤涛,王熔

受保护的技术使用者:中航动力株洲航空零部件制造有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!