车门开闭系统关键零部件极限载荷的仿真计算方法和系统与流程

1.本发明涉及汽车设计技术领域,尤其涉及一种车门开闭系统关键零部件极限载荷的仿真模拟计算方法。

背景技术:

2.汽车门锁是车门开闭系统的关键组成部分,其承载性能直接关系到司机和乘客在车辆行驶和发生事故时的安全。锁止机构是汽车门锁的核心部件,由卡板、卡爪、铆轴及底板等零件组成。在车门关闭状态下,车门受到的载荷几乎完全由汽车门锁锁止机构承受。因此,汽车门锁的承载能力是评价车门开闭系统关键零部件性能的重要指标。世界各国和地区都对汽车门锁的性能要求和试验方法都做出了明确的规定。

3.目前,汽车门锁的正向开发流程是先根据行业标准、功能需求和设计人员的经验设计出样品,再通过各项试验验证产品的综合性能。依靠试验验证汽车门锁的极限载荷存在的主要缺点是设计流程耗时长、投入大。借助cae方法代替试验可以大大降低设计成本。但由于门锁锁体在极限载荷状态附近时,计算过程的非线性程度很高,直接使用隐式方法求解存在困难。若使用显式方法进行求解,又存在耗时过长的问题。

技术实现要素:

4.本发明要解决的技术问题在于克服现有技术中车门开闭系统关键零部件设计及制造过程均在样品阶段对车门开闭系统关键零部件极限载荷进行有效计算和验证实验,造成后期载荷试验周期长且成本大的问题,提供了一种车门开闭系统关键零部件极限载荷的仿真计算方法和系统,能够在车门设计过程中以较高精度计算车门开闭系统关键零部件在gb15086-2019规定的四种工况下的极限载荷,代替车门开闭系统关键零部件设计过程中的静态拉力试验,缩短车门开闭系统关键零部件开发流程,并为车门开闭系统关键零部件的设计和研究提供理论基础。

5.为解决上述技术问题,本发明所采用的技术方案是:

6.一种车门开闭系统关键零部件极限载荷的仿真计算方法,其特征在于包括以下步骤:

7.s1:在建模软件中选择车门开闭系统关键零部件极限载荷的空间维度和仿真环境;

8.s2:按照车门开闭系统关键零部件的实际尺寸进行建模,形成车门开闭系统关键零部件几何模型;

9.s3:将建立的几何模型导入有限元分析软件,定义车门开闭系统关键零部件中各部件金属材料的材料模型及材料属性;

10.s4:在选择的仿真环境中设置门开闭系统关键零部件在不同工况下的边界条件及载荷条件;

11.s5:对车门开闭系统关键零部件几何模型进行网格划分;

12.s6:将划分有网格的几何模型导入有限元求解器中,设置求解器及求解器参数

13.s7:基于设置的边界条件和塑性垮塌载荷法,对车门开闭系统关键零部件极限载荷进行仿真求解,在仿真过程中调整时间步长,通过不收敛提示信息出现的时间判断车门开闭系统关键零部件极限载荷大小;若仿真始终可以收敛,更改施加的外载荷大小,重复步骤s4到s6;

14.s8:通过将计算结果与规定的极限载荷进行比较,对车门开闭系统关键零部件力学性能进行评价,若计算得到的极限载荷高于规定的极限载荷,则可以认定所设计的锁止机构合格;若计算得到的极限载荷低于规定的极限载荷,则需要重复s1到s7继续优化锁体结构;所述的规定的极限载荷为国家标准gb15086-2019规定的四种工况下的极限载荷值。

15.上述技术方案中,所述的车门开闭系统关键零部件包括汽车门锁锁止机构中的卡板、卡爪、底板、辅助底板、卡板铆轴、卡爪铆轴,并在步骤s2中对应建立各关键零部件的几何模型。

16.上述技术方案中,步骤s1中建模软件为solidworks三维建模软件;步骤s3中所述有限元分析软件为ansys workbench。

17.上述技术方案中,步骤s1中所述空间维度为三维,所述仿真环境包括静态结构分析模块。

18.上述技术方案中,步骤s3中,所述的材料模型为车门开闭系统关键零部件中各零件的组成材料,所述的卡板、卡爪材质为35crmo,所述底板、辅助底板材质为440dp,卡板铆轴、卡爪铆轴材质为10b21;所述的材料属性是指材料的杨氏模量、切线模量、屈服强度和泊松比。

19.所述的步骤s3中,所述的材料为汽车门锁锁止机构中各零件的组成材料,计算材料应力的力学模型为双线性各向同性强化模型,并采用如下公式计算:

[0020][0021]

式中,e为杨氏模量,ε为应变,σs为屈服强度,εs为屈服应变,e

tg

为切线模量。切线模量采用如下公式计算:

[0022][0023]

式中,σb为抗拉强度,δ为伸长率。

[0024]

上述技术方案中,步骤s4中所述的边界条件包括力边界条件和位移约束边界条件;所述力边界条件包括对卡爪与锁扣的接触区域施加各个方向上两倍于gb15086-2019要求的力载荷;所述位移约束边界条件包括卡板铆轴和卡爪铆轴的固定约束、卡板与卡板铆轴间的同轴约束、卡爪与卡爪铆轴间的同轴约束、卡板与卡爪之间的摩擦接触。

[0025]

具体地,步骤s4中,在“support”中选择“fixed support”并选择两根铆轴的两端,将两根铆轴设置固定约束;在“joint”中选择“revolute joint”,设置卡板通孔内侧与卡板铆轴之间同轴约束,设置卡爪通孔内侧与卡爪铆轴之间同轴约束;选择载荷方式为“force”,在锁扣与卡板的接触区域施加两倍于gb15086-2019要求的力载荷,载荷的施加方

式为随时间线性增加;选择“connection”中的“frictional connection”,在卡板与卡爪之间的接触区域设置摩擦接触。

[0026]

上述技术方案中,步骤s5中,对于卡板、卡爪零件使用六面体/三棱柱单元划分,对于除了两者之外的其他带有曲面的复杂零件使用四面体单元划分。

[0027]

上述技术方案中,步骤s6中设置求解器为隐式求解器pcg,求解器参数选择为静态结构分析模块;采用时间子步控制。

[0028]

上述技术方案中,步骤s7中对汽车门锁锁止机构中的卡爪施加随时间线性增加的力载荷,当求解过程无法收敛,将此时的载荷值视作锁止机构的极限载荷;若求解过程可以收敛,说明极限载荷大于仿真过程中所施加的载荷值,需要重新设置载荷边界条件。

[0029]

所述的步骤s7中,使用塑性垮塌载荷法对车门开闭系统关键零部件极限载荷进行计算。其原理是由于极限载荷是导致总体结构不稳定的载荷,其表现为结构对小的载荷增量不能求得平衡解。当汽车门锁结构中最弱的部位因为发生塑性变形而不能有效地承担载荷时,该部位会失效,并使锁止机构的整体刚度减小。但由于锁止机构中的其他部分仍可以继续承担载荷,包括失效部分转嫁来的载荷。结构的内力会重新分配。因此,锁体仍能继续承载。随着越来越多的部位发生塑性变形,锁止机构最终将无法继续承载。此时,锁止机构的刚度急剧减小、变形急剧增加,从而发生崩溃。此时锁止机构受到的外载荷大小即为锁止机构的极限载荷。

[0030]

所述的步骤s7中,使用塑性垮塌载荷法判断门锁锁体在gb15086-2019要求中的四种工况下的极限载荷。具体通过设置时间步长控制参数,在仿真过程中的不收敛时刻不断二分求解时间步长,当求解时间步长小于设置的最小时间步长时,仿真计算过程会发散。仿真计算发散时间对应的外载荷大小即为车门开闭系统关键零部件的极限载荷。

[0031]

基于上述方法,本发明还提供一种车门开闭系统关键零部件极限载荷的仿真计算系统,其特征在于包括:

[0032]

建模单元,用于根据空间维度和仿真环境,按照车门开闭系统关键零部件的实际尺寸进行建模,形成车门开闭系统关键零部件几何模型;

[0033]

仿真计算单元,用于将建立的几何模型导入有限元分析软件,并设置的各部件金属材料的材料模型、材料属性、边界条件及载荷条件;对车门开闭系统关键零部件几何模型进行网格划分;

[0034]

有限元求解单元:用于将划分有网格的几何模型导入有限元求解器中,并根均设置的求解器及求解器参数;基于设置的边界条件和塑性垮塌载荷法,对车门开闭系统关键零部件极限载荷进行仿真求解,在仿真过程中调整时间步长进行优化,通过不收敛提示信息出现的时间判断车门开闭系统关键零部件极限载荷大小;通过将计算结果与规定的极限载荷进行比较,对车门开闭系统关键零部件力学性能进行评价,迭代优化直至所计算得到的极限载荷高于规定的极限载荷。

[0035]

由此,本发明通过建立车门开闭系统关键零部件的有限元模型,对车门开闭系统关键零部件使用静态结构分析,仿真计算得到汽车门锁在gb15086-2019中规定的四种工况下的极限载荷。所述的步骤s6中,具体是指对仿真计算的求解器参数进行设置,进行车门开闭系统关键零部件极限载荷仿真计算时,优选采用的是“静态结构分析”仿真模块,优选求解器为pcg。通过设置合适的仿真时间步长策略,当仿真过程的迭代逐渐进行,仿真时间步

长逐渐减小。当仿真时间步长小于仿真设置的最小时间步长时,求解过程会发散,仿真结果出现不收敛相关提示。通过排除因设置不当产生的其他错误,即可通过出现结果不收敛的时间计算车门开闭系统关键零部件的极限载荷值。

[0036]

本发明产生的有益效果是:

[0037]

本发明基于有限元方法计算车门开闭系统关键零部件在gb15086-2019要求下四种工况下的极限载荷。给定车门开闭系统关键零部件的三维结构、工况模式、力学和几何边界条件及载荷条件,分析车门开闭系统中的门锁机构在横向全锁止、纵向全锁止、横向半锁止、纵向半锁止四种工况下的载荷条件下的应力分布情况,该方法相较于静态拉力试验能够更加快速计算得到车门开闭系统关键零部件在gb15086-2019要求下四种工况下的极限载荷,为极限载荷问题求解提供了依据,为车门开闭系统关键零部件的研究设计提供了依据。

[0038]

同时本方法基于计算机进行复杂计算,本发明所述的计算方法精度较高、耗时较少,提高了计算效率。

[0039]

本发明使用基于弹塑性模型和塑性载荷垮塌法的汽车门锁极限载荷有限元计算方法。不需要直接求解汽车门锁在极限状态后的强非线性问题,可以快速得到汽车门锁的极限载荷值。该方法可以替代汽车门锁设计过程中的静态拉力实验,缩短汽车门锁设计流程和设计周期,降低车门开闭系统关键零部件设计成本。

附图说明

[0040]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0041]

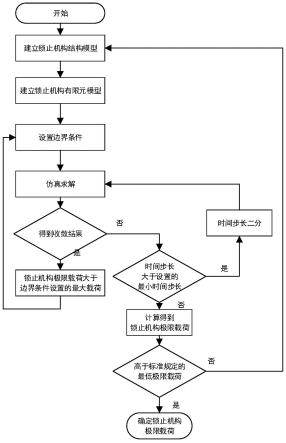

图1为本发明的具体操作流程图;

[0042]

图2为本发明中车门开闭系统关键零部件的结构示意图;

[0043]

图3为本发明中的车门开闭系统关键零部件有限元模型。

[0044]

图中,1底板,2卡板,3卡板铆轴,4辅助底板,5卡爪铆轴,6卡爪。

具体实施方式

[0045]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0046]

如图1所示的实施例中,可以看到如图2所示的车门开闭系统关键零部件极限载荷的仿真计算方法,其操作流程为:第一步,选择计算汽车门锁极限载荷的空间维度、仿真环境;第二步,建立车门开闭系统关键零部件几何模型;第三步,定义车门开闭系统关键零部件各部件金属材料弹塑性模型及相应参数;第四步,在选择的仿真环境中设置极限载荷求解的边界条件;第五步,对车门开闭系统关键零部件几何模型进行网格划分;第六步,设置求解器及求解器参数;第七步,使用塑性垮塌载荷法对进行车门开闭系统关键零部件极限载荷求解,通过不收敛提示出现的时间判断车门开闭系统关键零部件极限载荷,若仿真始终可以收敛,更改施加的外载荷大小,重复第四步到第六步;第八步,通过将计算结果与国家标准进行比较,对车门开闭系统关键零部件力学性能进行评价,若求得的极限载荷大小小于国标要求,重复第一步到第七步。

[0047]

本发明提供的车门开闭系统关键零部件极限载荷仿真计算方法,首先,在三维建模软件中按照车门开闭系统关键零部件的实际尺寸进行三维建模,形成车门开闭系统关键零部件的三维模型(几何模型如图3),三维建模软件优选为solidworks;其次,将建立的三维模型导入合适的有限元分析软件,软件优选为ansys workbench有限元分析软件;定义车门开闭系统关键零部件中各零件材料的材料模型和材料参数,定义车门开闭系统关键零部件在不同工况下的边界条件及载荷条件;对车门开闭系统关键零部件几何模型进行网格划分;最后,将划分有网格的几何模型导入有限元求解器中,基于设置的边界条件和塑性垮塌载荷法,计算车门开闭系统关键零部件在gb15086-2019要求下四种工况的极限载荷值。通过仿真软件中不收敛信息出现的时间判断车门开闭系统关键零部件的极限载荷大小,对于求解过程非线性程度较高的汽车门锁极限载荷计算具有很大的灵活性和简便性,可以得到各个不同类型、不同工况下车门开闭系统关键零部件的极限载荷大小,通过仿真结果的云图也可以直观地反映车门开闭系统关键零部件在极限载荷下的失效形式和失效类型,为极限载荷问题的求解提供依据,为车门开闭系统关键零部件的设计研究提供依据。

[0048]

gb15086-2019规定下车门开闭系统关键零部件在各种工况下(共四种工况)的极限载荷大小如下表1:

[0049]

表1

[0050]

锁止状态纵向载荷(n)纵向载荷(n)全锁止状态111108890半锁止状态44404440

[0051]

以车门开闭系统关键零部件在全锁止状态下的横向载荷为例,其极限载荷要满足国标中要求的11110n,建立相应的车门开闭系统关键零部件有限元模型并设置相关参数,并按照线性函数施加外载荷,直到仿真出现不收敛,此时外载荷的大小即为车门开闭系统关键零部件的极限载荷。为验证该仿真方法结果的准确性,选取某型车门开闭系统关键零部件全锁止状态下的横向载荷为例进行仿真设计计算,并与锁止机构静态拉力试验结果进行对比锁止机构各零件所使用的材料如下表2:

[0052]

表2

[0053]

零件卡板卡爪卡板铆轴卡爪铆轴底板辅助底板材料35crmo35crmo440dp440dp10b2110b21

[0054]

锁止机构的位置状态为全锁止状态。

[0055]

第一步:选择计算车门开闭系统关键零部件的空间维度和仿真环境

[0056]

选择仿真计算过程中的空间维度为三维,选择的仿真环境为静态结构分析。

[0057]

第二步:建立车门开闭系统关键零部件的几何模型

[0058]

根据锁止机构的实际尺寸结构建立其几何结构模型,模型包括卡板1、卡板铆轴2、辅助底板3、卡爪4、卡爪铆轴5、底板6,其结构如图2所示。

[0059]

第三步:根据锁止机构中各零件所使用的材料定义其材料属性,材料包括35crmo、440dp和10b21。参见表3。

[0060]

表3

[0061]

材料杨氏模量(mpa)切线模量(mpa)屈服强度(mpa)泊松比

35crmo21000012608350.286440dp2070006204400.310b2120000012003800.28

[0062]

第四步:在仿真模型中设置相应的边界条件及载荷条件

[0063]

a:选取卡板铆轴及卡爪铆轴两端作为车门开闭系统关键零部件整体的固定约束条件。由于锁止机构通过铆轴与锁体连接,在“support”中选择“fixed support”并选择两根铆轴的两端,将两根铆轴设置固定约束。

[0064]

b:在“joint”中选择“revolute joint”,设置卡板通孔内侧与卡板铆轴之间同轴约束,设置卡爪通孔内侧与卡爪铆轴之间同轴约束。选择载荷方式为“force”,在锁扣与卡板的接触区域施加22000n的力载荷,载荷的施加方式为随时间线性增加。选择“connection”中的“frictional connection”,在卡板与卡爪之间的接触区域设置摩擦接触。

[0065]

第五步:对车门开闭系统关键零部件几何模型进行网格划分

[0066]

为了得到较为精确的求解结果,对网格划分过程进行控制,可以通过网格划分方法和网格大小进行控制。由于极限载荷分析为材料非线性问题,对网格划分质量有一定要求,本例将全局网格大小设置为1mm。对于锁止机构中结构较为规则的卡板、卡爪等零件使用六面体/三棱柱单元划分。对于其他带有曲面的复杂零件使用四面体单元划分。

[0067]

第六步,设置求解器及求解器参数

[0068]

选择求解模块为“静态结构分析”,设置隐式求解器,求解器优选为pcg。设置仿真分析过程中的步长控制方法和控制参数。步长控制方法优选为时间子步控制,对于初始步长,可以适当增大以加快求解速度;对于最小步长,应设置为较小的值以保证求解精度。

[0069]

第七步,使用塑性垮塌载荷法对进行车门开闭系统关键零部件极限载荷求解,通过不收敛提示出现的时间判断车门开闭系统关键零部件极限载荷。

[0070]

对汽车门锁锁止机构中的卡爪施加随时间线性增加的力载荷,当求解过程无法收敛,将此时的载荷值视作锁止机构的极限载荷。若求解过程可以收敛,说明极限载荷大于仿真过程中所施加的载荷值,需要重新设置载荷边界条件。本例与静态拉力试验结果对照,得到的车门开闭系统关键零部件极限载荷大小十分接近。

[0071]

第八步,通过将计算结果与国家标准进行比较,对车门开闭系统关键零部件力学性能进行评价

[0072]

通过将仿真计算得到的车门开闭系统关键零部件极限载荷与gb15086-2019中规定的极限载荷值比较。若计算得到的极限载荷高于规定的极限载荷,则可以认定所设计的锁止机构合格;若计算得到的极限载荷低于规定的极限载荷,则需要继续优化锁体结构。

[0073]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1