基于并行递进的多晶体内扰动随机孔隙模型构建方法

1.本技术涉及孔隙材料宏微观建模领域,具体地涉及一种基于并行递进的多晶体内扰动随机孔隙模型构建方法。

背景技术:

2.在理想的熔炼过程中,对于晶体材料为均质材料,晶粒间无孔隙。但在实现的冶金熔炼过程甚至是金属材料再结晶过程中,很难保证材料的晶粒间没有孔隙的存在。为了通过有限元仿真平台模拟孔隙材料在变形过程中的变形演化规律。分析孔隙在材料变形过程起到的关键作用,诸如孔隙导致的应力/应变集中、变形过程孔隙压实等现象。需要对孔隙材料中孔隙的分布状态结构进行更准确的表达,尤其是不同孔隙形貌,建立出不同形貌分布的多孔隙的代表体元模型,进而施加不同的变形条件或加载方案,模拟孔隙材料中不同形貌孔隙导致的复杂形变及应力应变演化规律。

3.对于孔隙材料模型的建立目前,大多数有限元模型采用的均质材料,在此基础上利用空间构筑能力,在均质的基体中切除具有规则形状的孔洞(大部分为圆形或方形),并未区分区晶粒的分布关系,更难在晶体尺度上构筑出相关的孔隙。在晶体尺度模型的有限元模拟,目前最普遍的方法就是利用代表体元法建立有限元模型。且代表体元模型的建模方法是基于voronoi图建立的泰森多边形结构模型,将模型中的集合代表成晶粒。然而此方法建立的多晶体代表体元模型的各个晶粒之间的连接都是绑定成为一体,无任何缝隙,并共用节点,无法对任意集合体进行去除,因此此方法无法直接建立孔隙。

4.在基于voronoi图建立的泰森多边形结构代表体元模型的基础上再次构筑去除部分单元,构建具有孔隙结构的晶体尺度模型。此模型的构筑更加符合实际的孔隙材料,新模型中不仅存在不同的晶粒结构,更具有不同形貌的孔隙结构。在不同变形行为或加载条件的仿真过程中,此模型可以实现不同形貌孔隙的演化行为。

技术实现要素:

5.为了克服现有技术的不足,本发明利用泰森多边形建立晶粒集合,基于并行递进的多晶体内扰动随机方法,完成了对孔隙结构模型的构建,与实际的晶体材料对比误差较小,设计不同尺寸和结构的孔隙结构,操作更灵活。

6.为实现上述目的,本发明所采用的解决方案为:

7.一种基于并行递进的多晶体内扰动随机孔隙模型构建方法,其包括以下步骤:

8.步骤1:获取晶体材料的三维泰森多边形代表体元模型;

9.建立晶体材料的三维泰森多边形代表体元模型,将其划分为多个晶粒集合,得到多晶代表体元模型;

10.步骤2:根据多晶代表体元模型,获得的晶粒集合的单元信息和全部节点信息;

11.由于步骤1中的多晶代表体元模型包括大量的晶粒集合,而每一个晶粒集合又包含多个单元;根据晶粒集合的结构特点,提取每个晶粒集合的单元编号,并按照键与值对的

形式导出和存储,具体表述形式如下:

12.m={[gset[n]:e1,

…ei

,

…

],

…

}

[0013]

式中:m代表多晶代表体元模型;gset代表晶粒集合;n代表晶粒集合的序号;e代表晶粒集合的单元;i表示单元编号;

[0014]

每个晶粒的单元均由节点构成,提取单元对应的节点信息,同时根据上式提取的晶粒集合的单元信息,确定晶粒集合包含的全部节点信息,具体表述形式如下:

[0015][0016]

式中:n代表节点;j代表节点编号;

[0017]

步骤3:基于并行递进确定晶粒集合的内部节点信息;

[0018]

将一晶粒集合包含的全部节点编号,与剩余晶粒集合的全部节点编号进行对照,若节点编号相同,即认为该节点共存两个晶粒集合,则该节点为晶粒集合间的公共节点,同时也是晶粒集合表面上的节点,具体表述形式如下:

[0019]

b=gset[n]∩gset[n+1]

[0020]

式中:b代表晶界集合;

[0021]

在此于大量的数值中进行选取,首先选取两个相邻的晶粒集合,由一个晶粒的节点信息与剩余晶粒集合内的所有节点信息对照;若节点同时存在于第二个晶粒集合内,将其节点存于界面列表中,同时将此节点在选取的两个晶粒集合中删除,确保唯一性,使得与相邻晶粒对照中不再重复对比此节点,具体表述形式如下:

[0022]

ngset[n]=gset[n]-b

[0023]

式中:ngset代表除去界面节点的晶粒集合;

[0024]

这样将节点信息的对照,筛选和分类同步进行,在大量的数值中快速的筛选出界面节点和集合的内部节点,节约大量的对照运算;通过并行递进的方法将步骤2建立晶粒集合中除去集合表面上的节点,确定晶粒集合的内部节点信息,以列表形式存储;

[0025]

步骤4:确定需要去除的孔隙集合;

[0026]

首先将整体模型分隔成体积为a

×b×

c的多个标准区域,使每个标准区域内包含最少4个完整的晶粒集合,避免选择的孔隙集合在晶粒内或整个晶粒集合成为孔隙;标准区域内依据中心的扰动参数r确定孔隙的位置;

[0027]

步骤5:对去除孔隙后模型的单元信息和内部节点信息重新编号;

[0028]

去除孔隙集合的单元信息,对模型的单元重新编号:根据步骤4选取的孔隙集合信息,删除孔隙集合内的单元;这样会导致模型内的单元编号不连续,以此来对剩余的单元进行编号重排,依据由小到大的顺序重新编排序号,但不更改晶粒集合信息和单元包含的节点信息;

[0029]

去除孔隙集合的内部节点信息,对模型的节点重新编号:根据步骤4选取的孔隙集合信息,同时依据步骤3确定的集合的内部节点信息,删除孔隙集合内的节点;这样会导致节点编号不连续,以此来对剩余的节点进行编号重排,依据由小到大的顺序重新编排序号,但不更改包含节点的单元信息和节点包含的位置信息;

[0030]

步骤6:建立晶体间的多孔隙模型;

[0031]

根据步骤5重编的单元信息和内部节点信息,实现晶体间的多孔隙模型的构筑。

[0032]

可优选的是,所述步骤1中的三维泰森多边形代表体元模型,仿照实际晶体材料,

能够构建等轴晶粒模型和纤维晶粒模型。

[0033]

可优选的是,所述步骤3中的将两个晶粒集合的交集节点在选取的两个晶粒集合中删除,使得在与相邻晶粒对照中不再重复对比此节点;将节点信息的对照,筛选和分类同步进行,并行递进的快速筛选出界面节点和晶粒集合的内部节点。

[0034]

可优选的是,所述步骤4中的选取孔隙集合,将整体模型分隔,利用扰动参数r确定随机孔隙位置,避免直接随机选择导致孔隙相连导致大孔洞的产生;在标准区域内依据中心的扰动参数r确定孔隙的位置具体如下所示;

[0035]

然后在所有标准区域中选取出孔隙所在的区域,然后在标准区域内依据中心的扰动参数r确定孔隙的位置,公式表示为:

[0036][0037]

式中:x1、y1和z1分别表示孔隙所在的位置横、纵和垂直坐标;x0、y0和z0分别表示标准区域的最小点的位置横、纵和垂直坐标;r表示扰动参数,取值采用0~1之间的随机数,由计算机自动生成;a、b和c表示标准区域立方体的长、宽和高;

[0038]

完成从全部集合中随机选取孔隙集合,通过此扰动随机方法选择的孔隙避免的直接随机选择导致孔隙相连导致较大孔洞的产生,与实际的孔隙分布更为相似;

[0039]

为使在模型空间内随机生成坐标位置呈现规则形状的分布状态,通过孔隙在横坐标方向、纵坐标方向和垂直坐标方向所占权重k,g和h,规则性选取需要去除的孔隙集合;此时,整体模型分隔成标准区域,孔隙形状满足如下所示的关系:

[0040][0041]

式中:xm、ym和zm表示标准区域的中心位置横、纵和垂直坐标;k、g和h分别表示横、纵和垂直三个坐标方向的权重。

[0042]

与现有技术相比,本发明的有益效果在于:

[0043]

(1)本发明提出的技术方案利用泰森多边形建立晶粒集合,获取晶粒集合的内部信息,基于并行递进的多晶体内扰动随机方法建立的多晶孔隙结构模型,该方法建立的模型结构更加准确,与实际的晶体材料的结构对比误差较小;

[0044]

(2)本发明通过控制孔隙在不同坐标方向所占权重的比例,能够控制孔隙结构模型的形状和结构,便于设计不同尺寸和结构的孔隙结构模型,使操作人员使用更加灵活,实际应用效果更加方便自由。

附图说明

[0045]

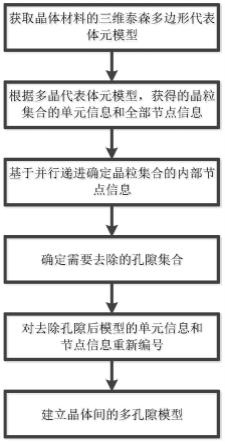

图1为本发明实施例基于并行递进的多晶体内扰动随机孔隙模型构建方法流程图;

[0046]

图2为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中建立不同形状孔隙的程序流程图;

[0047]

图3为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中集合中四面体单元和其节点示意图;

[0048]

图4为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中多晶代表体元模型图;

[0049]

图5为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中等轴均布5%孔隙的孔隙模型图;

[0050]

图6为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中1:1:3的长条形均布5%孔隙的孔隙模型图;

[0051]

图7为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中在压缩变形过程中孔隙形貌与基体应变云图。

具体实施方式

[0052]

以下,参照附图对本发明的实施方式进行说明。

[0053]

本发明实施例介绍了一种多孔隙结构模型的构建方法,如图1所示为本发明实施例基于并行递进的多晶体内扰动随机孔隙模型构建方法流程图;本案例利用泰森多边形建立晶粒集合,基于并行递进的多晶体内扰动随机方法,完成了对孔隙结构模型的构建,与实际的晶体材料对比误差较小,设计不同尺寸和结构的孔隙结构,操作更灵活。如图2所示为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中建立不同形状孔隙的程序流程图;

[0054]

本发明实施例提供了一种基于并行递进的多晶体内扰动随机孔隙模型构建方法,为了证明本发明的适用性,将其应用于实例,具体包含如下步骤:

[0055]

s1:获取晶体材料的三维泰森多边形代表体元模型;

[0056]

建立晶体材料或者晶体多粒材料的三维泰森多边形代表体元模型,将其划分为多个晶粒集合,得到多晶代表体元模型,仿照实际晶体材料,能够构建等轴晶粒模型和纤维晶粒模型;如图4所示为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中多晶代表体元模型图。利用neper软件的

“‑

t”和

“‑

m”模块,建立多晶粒材料的三维泰森多边形代表体元模型的inp文件,并导入abaqus有限元软件。

[0057]

s2:根据多晶代表体元模型,获得的晶粒集合的单元信息和全部节点信息;

[0058]

由于s1中的多晶代表体元模型包括大量的晶粒集合,而一个晶粒集合又包含多个单元;根据晶粒集合的结构特点,提取每个晶粒集合的单元编号,并按照键与值对的形式导出和存储,具体表述形式如下:

[0059]

m={[gset[n]:e1,

…ei

,

…

],

…

}

[0060]

式中:m代表多晶代表体元模型;gset代表晶粒集合;n代表晶粒集合的序号;e代表晶粒集合的单元;i表示单元内部信息的编号;

[0061]

每个晶粒的单元均由节点构成,对于图3所示为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中集合中四面体单元和其节点示意图;的代表体元模型为c3d4单元,每个单元由4个节点构成,建立每个单元对应节点的列表存储。

[0062]

提取单元对应的节点信息,同时根据上式提取的晶粒集合的单元信息,确定晶粒集合包含的全部节点信息,具体表述形式如下:

[0063][0064]

式中:n代表节点;j代表节点编号;

[0065]

s3:基于并行递进确定晶粒集合的内部节点信息;

[0066]

将一个晶粒集合包含的全部节点编号,与其他剩余晶粒集合的全部节点编号进行对照,若节点编号相同,即认为该节点共存两个晶粒集合,则该节点为晶粒集合间的公共节点,同时也是晶粒集合表面上的节点,具体表述形式如下:

[0067]

b=gset[n]∩gset[n+1]

[0068]

式中:b代表晶界集合;

[0069]

在此于大量的数值中进行选取,首先选取两个相邻的晶粒集合,由一个晶粒的节点信息与剩余晶粒集合内的所有节点信息对照;若节点同时存在于第二个晶粒集合内,为表述方便,定义这样的另一个晶粒集合统称为第二晶粒;将其节点存于界面列表中,同时将此节点在选取的两个晶粒集合中删除,确保唯一性,使得在与相邻粒对照中不再重复对比此节点,具体表述形式如下:

[0070]

ngset[n]=gset[n]-b

[0071]

式中:ngset代表除去界面节点的晶粒集合;

[0072]

这样将节点信息的对照,筛选和分类同步进行,在大量的数值中快速的筛选出界面节点和集合的内部节点,节约大量的对照运算;通过并行递进的方法将s2建立晶粒集合中除去集合表面上的节点,确定晶粒集合的内部节点信息,以列表形式存储;

[0073]

s4:确定需要去除的孔隙集合;

[0074]

首先将整体模型分隔成体积为a

×b×

c的多个标准区域,使每个标准区域内包含最少4个完整的晶粒集合;选取孔隙集合,将整体模型分隔,利用扰动参数r确定随机孔隙位置,避免直接随机选择导致孔隙相连导致大孔洞的产生;在标准区域内依据中心的扰动参数r确定孔隙的位置具体如下所示;

[0075]

然后在所有标准区域中选取出孔隙所在的区域,然后在标准区域内依据中心的扰动参数r确定孔隙的位置,公式表示为:

[0076][0077]

式中:x1、y1和z1分别表示孔隙所在的位置横、纵和垂直坐标;x0、y0和z0分别表示标准区域的最小点的位置横、纵和垂直坐标;r表示扰动参数,取值采用0~1之间的随机数,由计算机自动生成;a、b和c表示标准区域立方体的长、宽和高;

[0078]

完成从全部集合中随机选取孔隙集合,通过此扰动随机方法选择的孔隙避免的直接随机选择导致孔隙相连导致较大孔洞的产生,与实际的孔隙分布更为相似;

[0079]

为使在模型空间内随机生成坐标位置的呈现规则形状的分布状态,通过孔隙在横坐标方向、纵坐标方向和垂直坐标方向所占权重k,g和h,规则性选取需要去除的孔隙集合;此时,整体模型分隔成标准区域,孔隙形状满足如下所示的关系:

[0080][0081]

式中:xm、ym和zm表示标准区域的中心位置横、纵和垂直坐标;k、g和h分别表示横、纵和垂直三个坐标方向的权重。

[0082]

s5:对去除孔隙后模型的单元信息和内部节点信息重新编号;

[0083]

去除孔隙集合的单元信息,对模型的单元重新编号:根据s4选取的孔隙集合信息,删除孔隙集合内的单元;这样会导致模型内的单元编号不连续,以此来对剩余的单元进行编号重排,依据由小到大的顺序重新编排序号,但不更改晶粒集合信息和单元包含的节点信息;

[0084]

去除孔隙集合的内部节点信息,对模型的节点重新编号:根据s4选取的孔隙集合信息,同时依据s3确定的集合的内部节点信息,删除孔隙集合内的节点;这样会导致节点编号不连续,以此来对剩余的节点进行编号重排,依据由小到大的顺序重新编排序号,但不更改包含节点的单元信息和节点包含的位置信息;

[0085]

s6:建立晶体间的多孔隙模型;

[0086]

根据s5重编的单元信息和内部节点信息,实现晶体间的多孔隙模型的构筑。写入到新的inp文件,将新写的inp文件导入abaqus软件。

[0087]

如图5所示为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中等轴均布5%孔隙的孔隙模型图,其中孔隙基本等轴,且形状满足voronoi形状特点,并非规则的球形或正方形,与实际晶体材料内的孔隙更为相似;如图6所示为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中1:1:3的长条形均布5%孔隙的孔隙模型图,其中孔隙表现出垂直方向上的长条特征,且形状满足voronoi形状特点,并非规则的长方形,与实际晶体材料内的孔隙更为相似。

[0088]

通过本发明的构造方法建立完成的模型中具有不同形貌状态的孔隙,孔隙均匀分布在代表体元模型内。对实体单元(即晶粒集合)赋予材料属性,对代表体元模型进行变形行为的模拟,可以实现不同形貌孔隙随整体模型的形貌变化规律,更能实现不同形貌孔隙对基体应力应变的影响的细节表现,如图7所示为本发明实施例用于晶体尺度的孔隙材料微观模型的建模方法中在压缩变形过程中孔隙形貌与基体变形结果,此结果对模拟晶体材料内孔隙的变形更加真实。

[0089]

综上,本案例的预测结果证明了具有很好的效果。

[0090]

(1)本发明实施例提出的技术方案利用泰森多边形建立晶粒集合,获取晶粒集合的内部信息,基于并行递进的多晶体内扰动随机方法建立的多晶孔隙结构模型,该方法建立的模型结构更加准确,与实际的晶体材料的结构对比误差较小;

[0091]

(2)本发明实施例通过控制孔隙在不同坐标方向所占权重的比例,能够控制孔隙结构模型的形状和结构,便于设计不同尺寸和结构的孔隙结构模型,使操作人员使用更加灵活,实际应用效果更加方便自由。

[0092]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1