一种基于光学识别的聚酯膜力学性能检测装置的制作方法

1.本发明涉及聚酯膜材料的力学性能检测领域。

背景技术:

2.聚酯膜材料的力学性能是衡量其可用性的重要因素。聚酯膜材料在使用过程中的受力会加速材料老化,为此,对材料的力学性能检测是必要的。

3.而现有技术中对膜力学性能的检测主要使用应力场分析方法,但这种方法设备和算法均较为复杂,难以操作,且检测时间较长,只能在科研实验中使用,不适合在生产线中应用。其检测设备大多为拉伸试验机,过于复杂专业,不适合自动化操作。

4.而且通常的力学性能检测机构中的拉伸装置为刚性夹持,直接拉伸。如此会对拉伸装置的步进分辨率有较高要求,否则会导致薄膜在某一时刻力学性能突然下降,而此时检测系统还无法及时响应,从而导致检测失败。而若保证及时响应则需要高成本的检测系统。此外,刚性夹持会造成局部接触部位受力不均匀,从而导致在拉伸过程中局部发生裂缝的概率增大。而这种裂缝的产生并不能完全反应聚酯膜的力学性能,其更多的是由于夹持导致的。

5.现有技术中也有使用图像处理方式进行力学性能的检测,但大多数算法未找到合适的检测特征,例如使用伸长率等作为指标,这并不能准确反映膜的力学性能。且目前图像处理算法还不成熟,无法准确检测。因此只能用于辅助检测,也无法应用至生产线中。虽然神经网络模型在其他领域已经开始应用,但在膜力学性能检测领域依然没有专用的模型结构适用,其他转用模型无法适应聚酯膜图像高透光、漫散光的特性,无法准确检测判断。

技术实现要素:

6.为解决上述一个或多个问题,本发明提出一种基于光学识别的聚酯膜材料力学性能检测装置和方法,采用可见光摄像机,在拉伸试验过程中采集聚酯薄膜材料的图像,并进一步推算材料的力学性能是否符合预期;相较于专业的应力测试成像系统,其配套设备通用性强,采用商业级摄像机即可实现;相较于专业的万能拉伸试验机等材料力学性能测试设备,能够在材料发生断裂前记录各个时刻的材料表面受力撕裂情况,从而反映材料在拉伸试验的不同阶段的力学性能,提供更加全面的材料力学性能检测结果。

7.一种基于光学识别的聚酯膜力学性能检测装置,包括多个垫膜,分别设置在待检测聚酯膜两端的上下两面,用于对待检测聚酯膜形成夹持;垫膜材质与待检测聚酯膜材质相同;垫膜的厚度d与待检测聚酯膜厚度d的关系为:2.3d<d<3.7d;多个夹持辊,分别设置于垫膜上下,用于夹持垫膜,从而实现对聚酯膜的夹持;夹持辊能够在施加夹持力的同时在水平方向移动,从而提供水平向的拉伸力;并且夹持辊在拉伸的过程具有转动动作;相机,用于采集聚酯膜的图像,并将图像传输至在线处理器;

在线处理器,用于接收采集图像,并进行预处理,并将预处理的图像发送至服务器;服务器,接收预处理图像,并利用神经网络模型进行聚酯膜图像裂缝的识别,并结合采集图像的时间,对聚酯膜力学性能进行判别;其中神经网络模型构成为:对预处理图像进行如下卷积运算得到第一卷积响应图:;第一卷积响应图降采样得到第一采样图;对第一采样图进行如下卷积运算得到第二卷积响应图:,其中为非线性激励函数,为线性偏置量;将第二卷积响应图降采样得到第二采样图;对第二采样图进行如下卷积运算得到第三卷积响应图:;进行如下映射运算得到特征空间向量:将特征空间向量映射到裂缝判别结果:其中、、、、为线性偏置,、为线性权值,为线性权值,。

8.相机位于聚酯膜上方。

9.在线处理器设置在生产线周边。

10.在线处理器设置在检测线周边。

11.在线处理器中还存储有样本图像,从而使得在线处理器能够利用样本图像对采集图像进行预处理。

12.服务器还用于对神经网络模型进行样本训练。

13.服务器判别图像中存在裂缝时,提示用户,并记录此时已进行的拉伸时间ta,衡量ta与标准时间的比较,确定聚酯膜力学性能是否符合要求。

14.服务器中预先设定tb作为考察时间,经过tb时间后服务器未检测到图像中存在裂缝,则判断聚酯膜力学性能符合要求。

15.相机的采集帧率为1-2帧/秒。

16.在检测时,当输出y》0.5,认为图像中包含裂缝,否则认为图像中不包含裂缝。

17.本发明的发明点及技术效果:1、通过使用垫膜,特别是优化后的垫膜厚度,避免在拉伸过程中机械夹持装置直

接与待拉伸膜接触导致的受力不均匀的问题,从而避免局部由于拉伸结构导致过早缝隙,从而影响对聚酯膜力学性能的准确判断。

18.2、夹持装置设置为可以平动和滚动的辊,使得整个拉伸过程更加平滑,避免刚性机械拉伸导致的突然性力学性能下降,使得整个采集系统和处理系统无法及时反应。

19.3、本发明通过样本图像与采集图像的像素分布值修正方法,使采集图像中材料相关的像素分布更均匀,并且保持在多幅采集图像中材料像素分布的一致性,能够避免背景光影响,为神经网络模型判别提供较好的预处理图像,从而提高检测准确度。此外,提出了一种适用于聚酯膜裂缝检测的神经网络模型构成方式,基于线性模型与非线性模型的组合对图像进行检测,提取图像中与裂缝有关的响应信息,从而实现对裂缝的快速、准确检测,使得该神经网络模型能够应用于生产线上。

附图说明

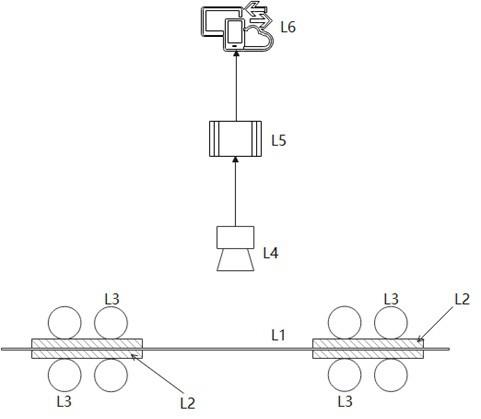

20.图1为检测装置结构图。

具体实施方式

21.聚酯薄膜材料在老化的初期通常会产生裂纹,而经过大量实验发现,裂纹是反映材料老化程度与力学性能的关键线索。随着拉伸的程度不断增大,被测材料开始产生裂缝,并且裂缝不断扩大并成圆形,最终整体撕裂;相应的,材料的应力分布逐渐集中于裂缝处并不断发展。

22.基于上述分析,本发明提出了如下检测装置用于通过检测裂缝的出现来判断聚酯膜的力学性能。如此规避了拉伸率通过图像方式不易测得、聚酯膜受力后图像表征不明显的问题。

23.(一)检测装置结构包括垫膜l2,用于设置在待检测聚酯膜l1两端的上下两面,用于对聚酯膜形成夹持。垫膜材质与待检测聚酯膜材质相同。例如待检测聚酯膜材料为pp,则垫膜材料也选择pp。但作为一种优选,垫膜的厚度d与待检测聚酯膜厚度d的关系为:2.3d<d<3.7d。如此,可以保证待检测聚酯膜在拉伸过程中受力均匀,防止由于施力结构接触导致的局部受力过大,或局部受力方向异常;同时可以保证夹持力能够充分传递至聚酯膜上,避免拉伸过程中滑动现象的发生。作为一种优选,垫膜表面为粗糙表面。

24.夹持辊l3,包括多个,分别设置于垫膜上下,用于夹持垫膜,从而实现对聚酯膜的夹持。夹持辊可以在施加夹持力的同时在水平方向移动,从而提供水平向的拉伸力,带动聚酯膜被拉伸。作为一种优选,夹持辊在拉伸的过程中,发生一定的转动。也就是通过滑动和转动同时实施的方式。如此可以提供更为温和的拉伸力,避免刚性拉伸导致的突然断裂,从而导致在图像上无法充分体现,力学性能检测失败。

25.相机l4,位于聚酯膜上方,用于以一定帧率采集聚酯膜的图像,并将图像传输至在线处理器l5。作为一种优选,帧率可以为1-2帧/秒。

26.在线处理器l5,设置在生产线、或检测线周边,用于接收采集图像,并进行预处理,并将预处理的图像发送至服务器。此外,在线处理器中还存储有样本图像,从而使得在线处理器可以利用样本图像对采集图像进行预处理。

27.服务器l6,接收预处理图像,并利用神经网络模型进行聚酯膜图像裂缝的识别,当判别图像中存在裂缝时,提示用户,并记录此时已进行的拉伸时间ta,即经过时间ta后聚酯膜发生裂缝。衡量ta与标准时间的比较,确定聚酯膜力学性能是否符合要求。此外,也可以预先设定tb作为考察时间,即经过tb时间后服务器未提示发生裂缝则判断聚酯膜力学性能符合要求。此外,服务器还用于对神经网络模型进行样本训练。

28.(二)检测流程步骤1:采集聚酯膜图像采用可见光摄像机在聚酯膜力学拉伸实验中以一定帧率采集聚酯膜材料正面图像,并将采集到的每张图像经过预处理后传递给图像识别模块。

29.将被测材料平铺于拉伸试验台上并固定,令可见光摄像机垂直对准试验台,保持材料位于摄像机视场的中央部分;控制摄像机与试验台的距离,使材料大约覆盖摄像机视场中央的约2/3面积。材料的像素值分布预先已知,可通过采集被测材料的样本图像统计获得,记分布为,表示图像的像素值,对于数字可见光图像一般为离散值,值域为0-255。

30.所述样本图像,是指根据需要事先准备的已知特征的图像,具体的已知特征根据需求确定。此处样本图像的已知特征为图像的像素分布。

31.取任一张采集的图像,称为采集图像,记其直方图分布为,表示图像的像素值。计算采集图像与样本图像像素值分布的互相关系数。作为一种优选,样本图像像素值分布可以通过样本相加取平均的方式获得,即获得大量样本图像像素值的平均分布情况。根据互相关定义:其中,为样本图像与采集图像像素分布的偏移量。根据下式求取使样本图像与采集图像像素分布最接近的偏移量:其中max含义为在最大时的取值。

32.由于不同图像的亮度分布容易受到环境的影响,因此被测材料在样本图像与采集图像中的均值可能不同;通过式(2)求取被测材料在采集图像中分布相对于样本图像的偏移量,并根据偏移量对采集图像进行亮度修正,使采集图像中材料相关的像素分布更均匀,并且保持在多幅采集图像中材料像素分布的一致性,有利于后续的识别过程:

为采集图像修正后的像素分布,对应图像为将修正后的图像。预处理结束。

33.步骤2:聚酯薄膜材料图像中裂缝的检测将经预处理后的聚酯薄膜材料图像做空间滤波,得出图像中不同尺度子图的滤波器响应,并通过样本学习获得与裂缝相关性较高的滤波器参数,进而在图像中检测出裂缝。

34.输入一幅预处理的图像:输入一幅预处理的图像:表示图像的空间坐标。表示坐标在的图像像素的值。空间滤波的意义是图像与特定的滤波器之间的卷积响应。所述滤波器,又称滤波器窗口,是指一个二维矩阵,其尺寸通常远小于图像尺寸。假设滤波器为,u、v为滤波器矩阵坐标,则卷积响应为:对于不同的滤波器,原图将通过式(4)得到不同的响应,每个响应是与原图等尺寸的一个二维矩阵,也称为卷积响应图。滤波器又称为卷积核。

35.根据式(4),选取16组相互独立的卷积核、、

…

、。相应的可生成16组相互独立的卷积响应:式(5)中,每个卷积核的尺寸为13*13。表示卷积响应,为一线性偏置量,用于对图像整体的亮度进行纠偏。

36.卷积响应图中包含了在一定尺度下与特定卷积核有关的信息。如果裂缝在图像中的像素分布恰好符合某个卷积核的分布,那么这个卷积核将产生强响应,可根据此判断图像中是否存在裂缝。但由于裂缝在图像中的尺度(即相对尺寸大小)未知,根据前述思路可采用不同尺寸的卷积核再实施检测。故定义:根据式(6),对应于将响应图缩小1/4,并且每个像素值等于其缩小前所对应的16个像素中的最大值。将缩小后的图像再次经过卷积核,可以获得新尺度下

的卷积响应图:根据式(7),,为16个该尺度下的卷积核,为线性偏置量,是前一步的输出。为一非线性激励函数,用于使卷积核组成的线性模型具有非线性近似能力,定义如下:式(8)中,为控制收敛度的参数,对滤波器模型性能有一定影响,根据大量数据测试选取优选值.进一步将图像缩小获取新的尺度,定义:根据式(9),对应于将响应图缩小1/4,并且每个像素值等于其缩小前所对应的16个像素中的最大值。将缩小后的图像再次经过卷积核,可以获得新尺度下的卷积响应图:根据式(10),,为16个该尺度下的卷积核,为线性偏置量,是前一步的输出。为非线性函数定义如(8)。

37.定义一维向量用于将矩阵卷积核映射到一维空间,进一步简化响应的特征空间:定义一维向量用于将矩阵卷积核映射到一维空间,进一步简化响应的特征空间:为根据式(10)计算的响应图中的一个像素,为与其对应的一项线性权值,其值根据的取值不同而不同。为线性偏置量。为非线性函数定义如(8)将式(11)的特征空间映射到裂缝检测结果y:其中,为与有关的线性权值,为上一步计算结果,为线性偏置量。为非线性函数定义如(8)。y的取值范围为[0, 1],当y=0时,表示在输入图像中没有检测到裂

缝,y=1时,表示检测到裂缝。

[0038]

根据上述定义(5)-(12),还需确定式中各项滤波器参数、线性偏置量参数、权值参数。可准备若干用于学习的样本图像,包括两类图像,一类是包含有完好被测薄膜材料的图像,一类是包含有裂缝的被测薄膜材料的图像,每张图像有一个已知特征,并且对应于两类样本图像,表示图像没有裂缝,表示图像中有裂缝。

[0039]

对于前一步所述用于学习的样本图像,预先设定所有滤波器参数为1,线性偏置量参数为0,权值参数为1作为初始值,根据式(5)-(12)可计算其最终输出值,与已知的特征值存在误差定义如下:值存在误差定义如下:为控制系数,有助于提高检测方法对噪声的鲁棒性。作为优选,取。

[0040]

根据式(13),并采用bp算法,可迭代计算并使趋于最小化,当达到迭代条件时,所获得参数作为式(5)-(12)中最终采用的参数。

[0041]

下一步即可根据(5)-(12)检测任一张输入图像中是否包含裂缝。当输出,认为图像中包含裂缝,否则认为图像中不包含裂缝。

[0042]

采用步骤1所述方法采集图像并进行预处理,采用步骤2所述方法对预处理后的图像进行检测,可以检测聚酯薄膜材料图像中是否存在裂缝。本发明方法可以在聚酯薄膜材料受到拉伸断裂前发现其表观异常,由于材料发生裂缝与其力学性能的改变高度相关,故本发明方法可以间接实现对聚酯薄膜材料力学性能的检测,并在异常情况出现时提前做出反应。

[0043]

表1、表2给出了通过本发明方法测量聚酯薄膜材料在拉伸试验中发生裂缝情形的检测结果,并与专业的应力测试成像系统测试结果相对比,比较检测出裂缝时其力学性能是否发生变化。结果表明,本发明所述方法与经典方法测试结果相比误差小,准确度高,故可作为经典测试方法的有效替代。

[0044]

表1、不同测量方法结果对照

表2、拉伸试验首次发现异常的时间误差本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1